- •2.3.1. Общие сведения

- •2.3.2. Конвейеры порционного волочения с высокими сплошными скребками

- •2.3.4. Трубчатые, канатно-дисковые, штанговые и ершовые конвейеры

- •2.4. Ковшовые, скребково-ковшовые и люлечные конвейеры

- •2.4.1. Общие сведения

- •2.4.3. Люлечные конвейеры

- •2.9. Параметры ковшовых конвейеров конструкции гпк.И «Союзпроммеханизаиии»

- •Часть 2

- •2.1. Ленточные конвейеры

- •2.1.1. Общие сведения

- •2.1.2. Устройство и принцип действия конвейера

- •2.1.3. Конвейерные ленты

- •2.1.5. Приводные и натяжные устройства, их особенности и расчет

- •2.1.6. Загрузочные и разгрузочные устройства

- •2.1.8. Расчет конвейеров

- •2.1.9. Пример расчета ленточного конвейера

2.4. Ковшовые, скребково-ковшовые и люлечные конвейеры

2.4.1. Общие сведения

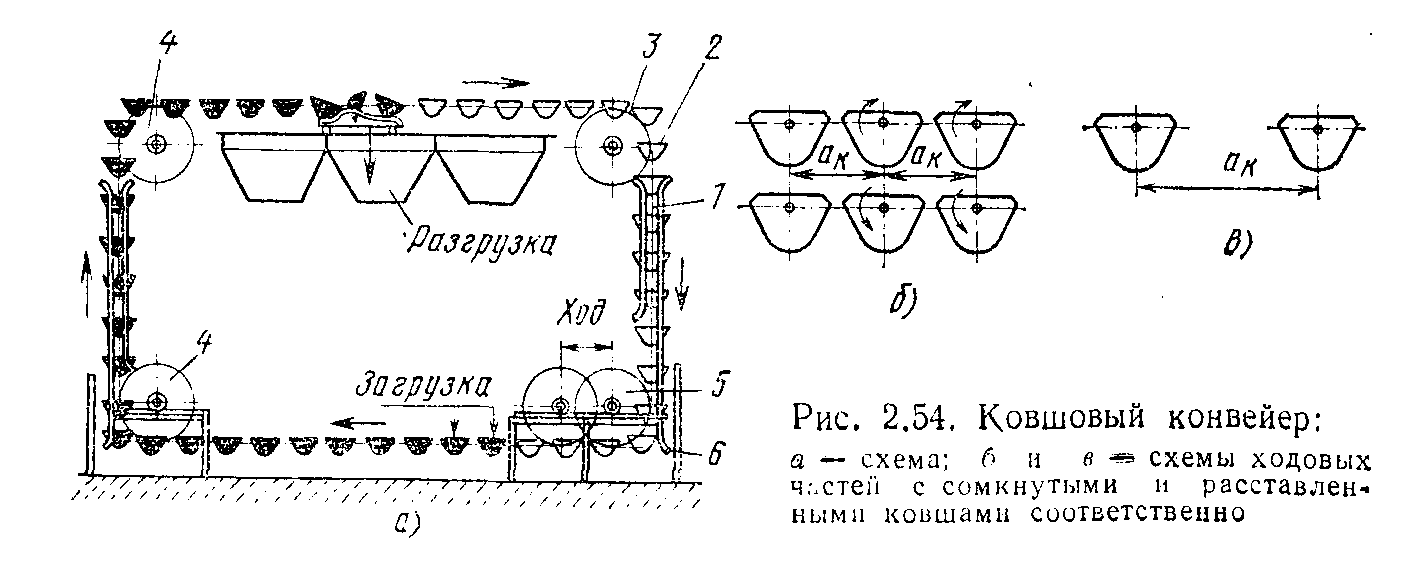

Принцип действия, разновидности. Конвейеры этой группы двухцепные и предназначены для транспортирования грузов по сложным вертикально замкнутым трассам (рис. 2.54, а) с горизонтальными и вертикальными участками. В них используют различные принципы транспортирования. В ковшовых конвейерах с сомкнутыми (рис. 2.54, б) и расставленными (рис. 2.54, в) ковшами и люлечных, (рис. 2.55) груз перемещается в ковшах (насыпной груз) и люльках (штучный груз), подвешенных шарнирно к тяговым цепям. В скребково-ковшовых конвейерах (рис. 2.56), ковши которых жестко связаны с цепями, насыпной груз перемещается волочением по желобу на горизонтальных участках и переносом на вертикальных участках.

В качестве тяговых элементов конвейеров используют две параллельно расположенные катковые цепи (поз. / на рис. 2.54, 2.56 и 3 на рис. 2.55), опирающиеся на горизонтальных участках трассы на направляющие рельсы, а в качестве грузонесущих элементов — ковши 2 (см. рис. 2.54 и 2.56) или люльки 4 (см. рис. 2.55). Привод (поз. 3 на рис. 2.54 и 2 на рис. 2.55) и натяжное устройство (поз. 5 на рис. 2.54 и 1 на рис. 2.55) в зависимости от конфигурации трассы,располагают как в верхней, так и в нижней части конвейера. Направление трассы изменяется с помощью отклоняющих звездочек (поз. 4 на рис. 2.54 и 3 на рис. 2.56). Загрузку обычно производят в нижней части конвейера, разгрузку — в верхней. На вертикальных участках трассы грузо-несущее полотно защищено от раскачивания рельсами 6 (см. рис. 2.54), охватывающими катки цепи с двух сторон.

Особенностью ковшовых (см. рис. 2.54) и люлечных (см. рис. 2.55) конвейеров является плоскопараллельное перемещение грузонесущнх элементов на всех участках трассы, исключая места разгрузки ковшовых конвейеров, где ее осуществляют опрокидыванием ковшей. По виду перемещения грузонесущих элементов к данной группе машин можно отнести многокабинные пассажирские подъемники непрерывного действия — патерностеры, в которых плоскопараллельное перемещение кабин без опрокидывания на звездочках обеспечивается оригинальной схемой их подвешивания к тяговым цепям.

Основные параметры. У ковшовых конвейеров ширина ковшей составляет 400, 500, 650, 800 и 1000 мм; скорость движения полотна 0,16 ... 0,4 м/с; производительность до 500 т/ч; длина горизонтальных участков до 150 м; высота подъема до 60 м. Управление

процессами загрузки-разгрузки является как местным, так и дистанционным, что позволяет автоматизировать работу.

Скребково-ковшовые конвейеры изготовляют с ковшами шириной 300 ... 1200 мм. При скорости до 0,5 м/с они обеспечивают производительность 10 ... 200 т/ч. Длина горизонтальных участков

составляет до 100 м, высота подъема — до 25 м. Люлечные конвейеры имеют скорость 0,1 ... 0,3 м/с, общая длина трассы до 150 м.

Преимущества и недостатки.

К преимуществам ковшовых, скребково-ковшовыхи люлечных конвейеров можно отнести бесперегрузочное (без пересыпок) транспортирование насыпных и штучных грузов по сложным вертикально замкнутым трассам с горизонтальными и вертикальными участками, компактность компоновки транспортного и технологического оборудования, простоту загрузки и разгрузки в любом месте трассы, возможность автоматизации этих операций и конвейера в целом, пригодность для транспортирования горячих грузов.

Недостатками их являются сложность, большая масса и высокая стоимость оборудования, крошение груза и повышенный износ трущихся частей (желоба и ковшей) в скребково-ковшовых конвейерах, большое число шарнирных сочленений, требующих смазки, их износ и повышенная стоимость эксплуатации.

Области применения. Ковшовые и скребково-ковшовые конвейеры используют для транспортирования сухих хорошо сыпучих насыпных грузов (угля, известняка, карбида кальция, специальной шихты и др.) и в тех случаях, когда необходимо обеспечить наиболее компактную компоновку транспортного оборудования при сочетании горизонтального перемещения груза с его подъемом на значительную высоту и распределением по нескольким пунктам (например, бункерам). Для транспортирования влажных и липких грузов они мало пригодны из-за трудности разгрузки и очистки ковшей. Наибольшее распространение эти конвейеры получили на заводах химической промышленности (содовых, синтетического каучука и др.), на топливоподачах электростанций, коксогазовых и цементных заводах.

Люлечные конвейеры применяют при сочетании горизонтального и вертикального транспортирования однородных штучных грузов. Поскольку эту задачу успешно решают другими более универсальными подъемно-транспортными машинами (грузовые лифты в сочетании с машинами напольного транспорта, подвесные конвейеры), люлечные конвейеры используют в основном как специальное оборудование. Наибольшее применение люлечные конвейеры получили в качестве технологических установок для перемещения грузов на участках гальванопокрытий, травления, сушки и др. Их используют также для перемещения тяжелых и крупногабаритных штучных грузов в тех случаях, когда нельзя применять подвесные конвейеры общего назначения.

Патерностеры имеют ограниченное применение по сравнению с более дешевыми (лифтами) и производительными (эскалаторами) машинами того же назначения.

2.4.2. КОВШОВЫЕ И СКРЕБКОВО-КОВШОВЫЕ КОНВЕЙЕРЫ

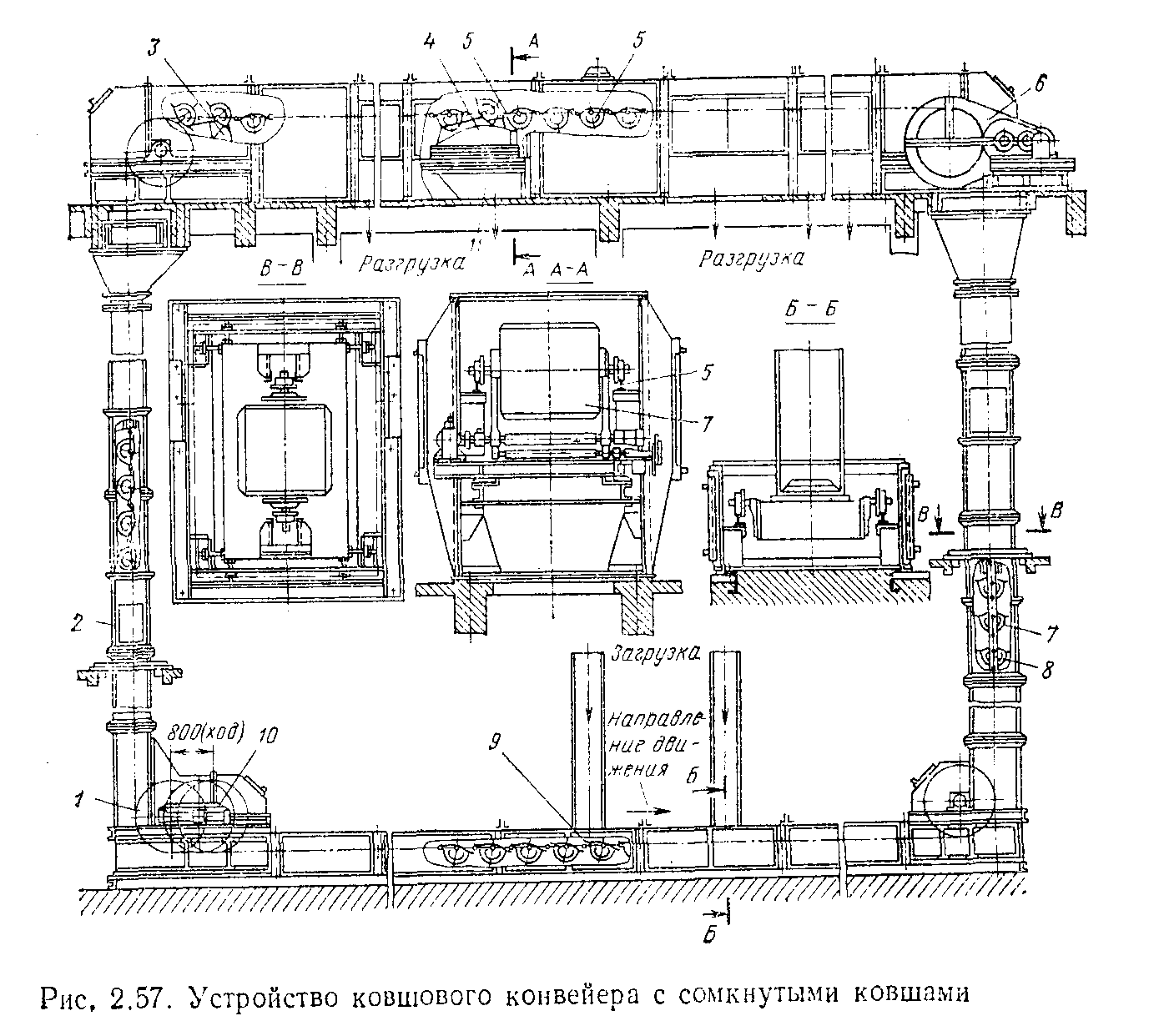

Устройство. Ковшовый конвейер с сомкнутыми ковшами показан на рис. 2.57. Его несущее полотно образовано ковшами 7. прикрепленными шарннрно к двум пластинчатым Катковым цепям 8.

Ось шарнирного подвеса ковша располагают таким образом, чтобы центр тяжести ковша как в порожнем, так и в загруженном состоянии находился выше нее. Благодаря этому ковш на всех участках трассы сохраняет устойчивое отвесное положение без дополнительной фиксации; разгрузка ковша опрокидыванием требует принудительного воздействия на него, а после опорожнения он сам возвращается в исходное отвесное положение.

Движение полотну передается от привода 6. Натяжение цепей осуществляется, натяжным устройством 10 через натяжные звездочки 1. На горизонтальных участках катки движутся по направляющим 5, а на вертикальных участках (сечение В—В) во избежание раскачивания полотна направляющие охватывают катки с двух сторон. Загрузка конвейера производится на нижнем горизонтальном участке 9, а разгрузка — на верхнем горизонтальном участке. Разгрузку выполняют при помощи стационарного разгрузочного устройства 4, установленного над разгрузочной воронкой 11..

В конце верхнего горизонтального участка установлен пере-ориентировщик 3 сомкнутых ковшей, предназначенный для изменения положения элементов, перекрывающих зазоры между ковшами. Переориентировка сомкнутых ковшей для перевода первого по ходу козырька из верхнего положения в нижнее или наоборот необходима в тех случаях, когда трасса конвейера имеет повороты на звездочках в разные по ходу полотна стороны.

По всей длине трассы несущее полотно конвейера ограждено пыленепроницаемым кожухом 2. При транспортировании токсичных и газирующих грузов кожух выполняют герметичным, а если не предъявляется особых требований к защите окружающей среды, несущую конструкцию делают открытой (с сетчатым ограждением).

При соответствующем выполнении загрузочных и разгрузочных устройств ковшовый конвейер можно использовать для одновременного транспортирования двух разных насыпных грузов.

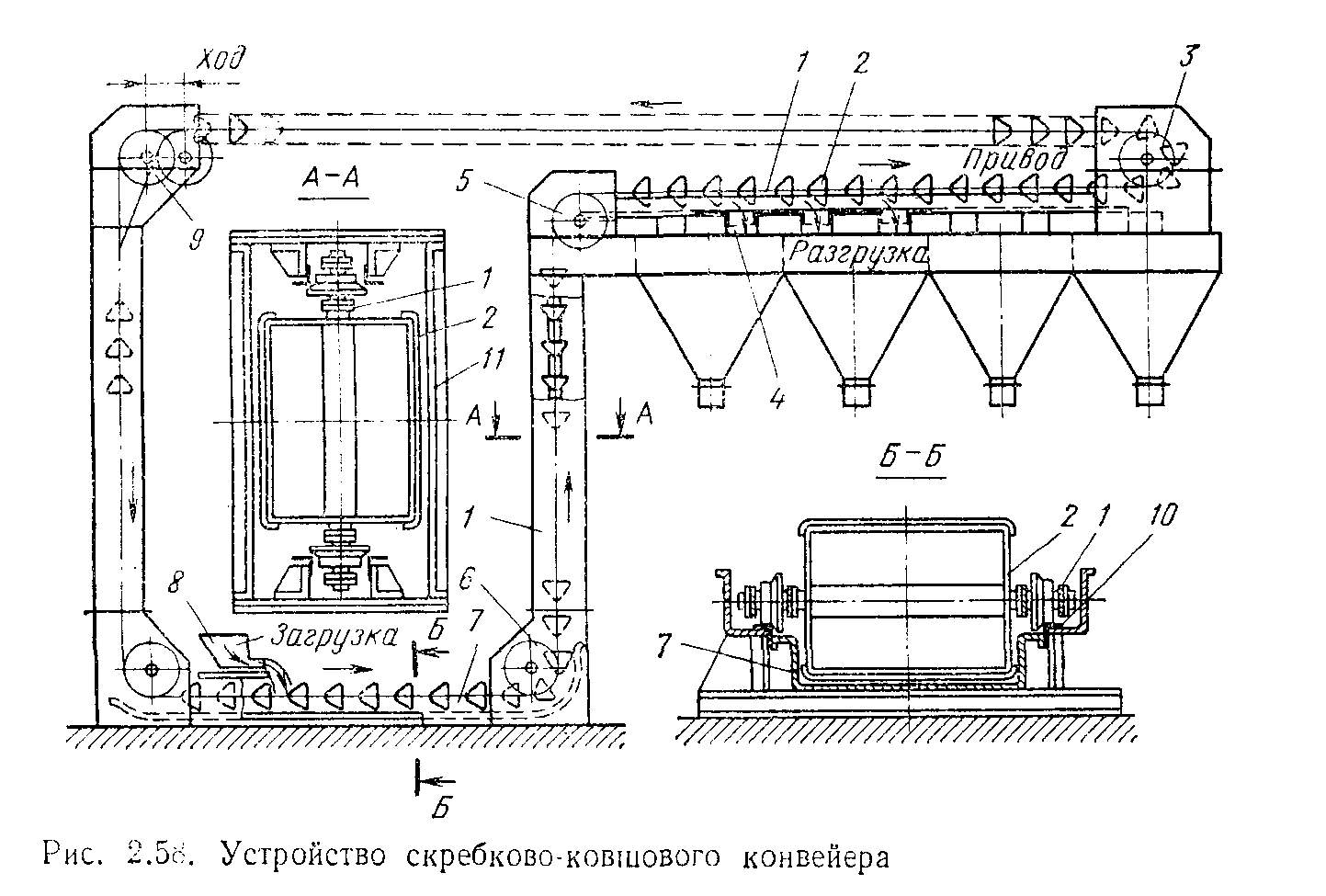

Скребково-ковшовый конвейер показан на рис. 2.58. Его несущее полотно образовано двумя Катковыми цепями 1, к которым жестко прикреплены ковши 2. На горизонтальных участках (сечение Б—Б) оно движется в открытом желобе 7, опираясь катками цепи на направляющие 10 , а на вертикальных (сечение А—А) — в закрытом желобе 11, где катки охвачены с двух сторон направляющими. Цепи приводятся в движение от привода приводными звездочками 3, а их натяжение осуществляется натяжным устройством и звездочками 9. Конвейер загружается на нижнем горизонтальном участке через загрузочную воронку 8, а разгружается через разгрузочные отверстия 4 в днище верхнего желоба. На нижнем горизонтальном участке груз перемещается, как в конвейере порционного волочения с высокими скребками. При повороте на нижней отклоняющей звездочке 6 ковши зачерпывают груз и переносят его вверх, как в обычном ковшовом конвейере. При повороте ковшей на верхней отклоняющей звездочке 5 груз высыпается в верхний желоб и снова перемещается в нем, как в скребковом конвейере.

Тяговые цепи. В основном в этих конвейерах применяют пластинчатые цепи (ГОСТ 588—81) с ребордными катками на подшипниках скольжения и качения. Шаг цепей ковшовых конвейеров составляет 320, 400, 500, 630, 800 и 1000 м, скребково-ковшовых — 200, 250, 320, 400 и 500 мм.

Ковши. У ковшовых конвейеров ковши 2 выполняют корытообразными с закругленным днищем (рис. 2.59, а). На их боковых стенках устанавливают рамки или упоры 6, при воздействии на которые происходит опрокидывание и разгрузка ковша. Сомкнутые ковши, требующие переориентировки, снабжают дополнительным роликом 4 или упором, а также козырьками 3.

Расставленные ковши имеют более простую конструкцию. Они не требуют переориентировки и не имеют козырьков, но их загрузка должна быть порционной или выполняться с помощью довольно сложных устройств, исключающих просыпи груза.

Ковши ковшовых конвейеров закрепляют на цепи 1 или при помощи сквозной оси 5, что ухудшает условия загрузки, или на полуосях (см. рис. 2.57, сечение В—В). Шаг крепления сомкнутых ковшей равен шагу цепи, а разомкнутых — кратен шагу цепи.

Ковши скребково-ковшовых конвейеров (рис. 2.59, б) имеют более простую конструкцию. У них нет козырьков и устройств для разгрузки и переориентации. Они имеют призматическую форму. Угол между боковыми стенками с целью облегчения разгрузки принимают не менее 90°. Изготовляют ковши сварными из листовой стали толщиной 3 ... 8 мм.

Размеры ковшей: ширина В =300... 1200 мм; вылет А =300 ... 600 м; глубина h1 = 150 ... 300 мм; шаг ак — не менее двух шагов цепи.

Загрузочные устройства. Ковшовые конвейеры с сомкнутыми ковшами и скребково-ковшовые конвейеры загружают непрерывной струей при помощи желобов, лотков или другого конвейера. Расставленные ковши во избежание просыпи груза загружают при помощи специальных загрузочных устройств, обеспечивающих порционную подачу груза непосредственно в ковш. Применяют загрузочные устройства различных конструкций: бункер с затвором, управляемым движущимися ковшами; загрузочный барабан с синхронной связью его выпускных отверстий с загружаемыми ковшами; конвейерное устройство 2 (рис. 2.60) с седлообразными козырьками 4, перекрывающими зазоры между ковшами 1 (устройство приводится в движение ковшами при их загрузке ленточным конвейером 3).

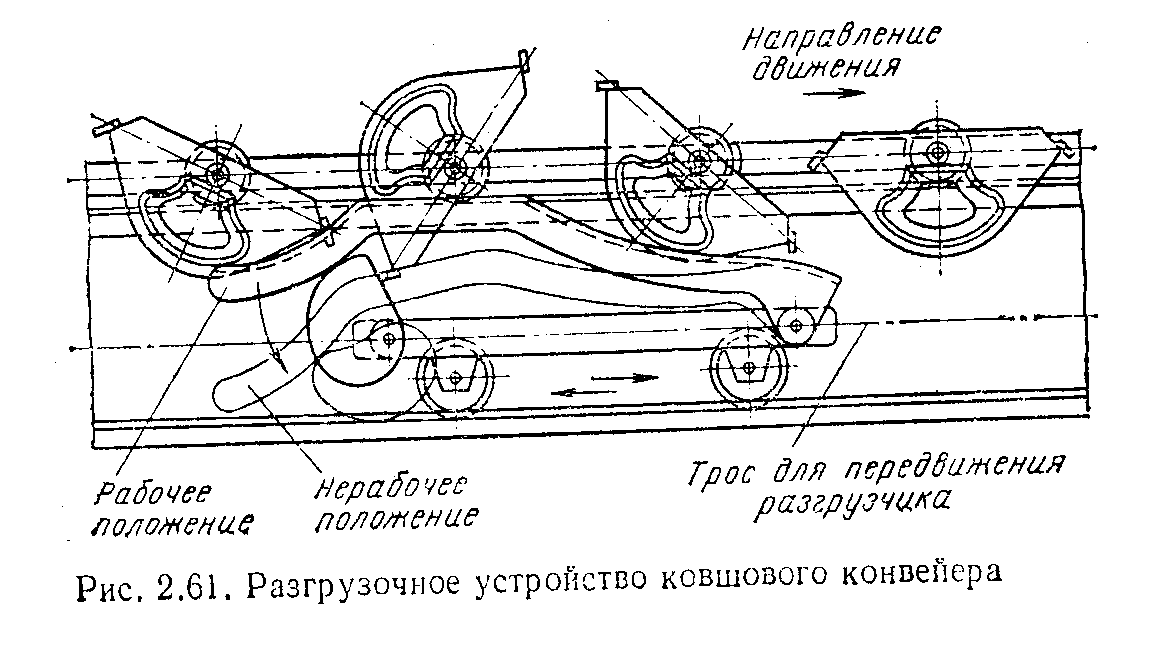

Разгрузочные устройства. Разгрузку выполняют при помощи поворотных разгрузочных шин (рис. 2.61), которые в поднятом положении взаимодействуют с роликами или упорами на боковых стенках ковша и опрокидывают его, а в опущенном состоянии пропускают загруженные ковши. Разгрузочные шины устанавливают стационарно в одном (см. рис. 2.57) или нескольких пунктах или на передвигающейся тележке (рис. 2.61). Управлять работой разгрузочных шин можно дистанционно и автоматически по заданной программе.

Разгрузку скребково-ковшового конвейера можно производить в любом месте на его верхней горизонтальной ветви в одном или нескольких пунктах через отверстия в дне желоба, перекрываемые задвижками.

Привод. Привод конвейеров редукторный с автоматическим устройством для остановки полотна при самопроизвольном его движении в обратном направлении. При больших высотах подъема конвейеры выполняют многоприводными с гусеничными приводами на загруженном вертикальном участке.

Натяжные устройства. Натяжные устройства винтовые или пружинно-винтовые, реже (в ковшовых конвейерах) грузовые.