- •Кафедра прикладной механики

- •Введение

- •Лабораторная работа № 1 Изучение крепёжных деталей и резьбовых соединений

- •1. Теоретические основы работы

- •2. Порядок выполнения работы и оформление её результатов

- •3. Выводы

- •4. Контрольные вопросы

- •Лабораторная работа № 2 Определение коэффициента трения в резьбовом соединении

- •1. Теоретические основы работы

- •2. Порядок выполнения работы и оформление её результатов

- •3. Выводы

- •4. Контрольные вопросы

- •Лабораторная работа № 3 Исследование резьбового соединения на сдвиг деталей

- •1. Теоретические основы работы

- •2. Порядок выполнения работы и оформление её результатов

- •3. Выводы

- •4. Контрольные вопросы

- •Лабораторная работа № 4

- •1.2. Шлицевые соединения

- •2. Порядок выполнения работы и оформление её результатов

- •3. Выводы

- •4. Контрольные вопросы

- •Лабораторная работа № 5 Выбор посадки для группы соединений с натягом

- •1. Теоретические основы работы

- •2. Порядок выполнения работы и оформление её результатов

- •3. Выводы

- •4. Контрольные вопросы

- •Лабораторная работа № 6 Исследование прочности сварных соединений

- •1. Теоретические основы работы

- •2. Порядок выполнения работы и оформление её результатов

- •3. Выводы

- •4. Контрольные вопросы

- •Литература

- •Содержание

Лабораторная работа № 5 Выбор посадки для группы соединений с натягом

Цель работы: изучить конструкции соединений деталей посадкой с натягом, для группы соединений с одинаковыми размерами определить экспериментальные значения силы запрессовки валика во втулку на определённую глубину и подобрать общую стандартную посадку.

Оборудование и инструмент: стенд ДМ 37, сконструированный на базе червячно-винтового пресса (рис. 5.1); набор лабораторных образцов стальных валиков и втулок одинаковых размеров; штангенциркуль; набор эталонов для определения шероховатости поверхностей.

Рис. 5.1. Конструктивная схема лабораторного стенда

для исследования соединения с натягом

1 – верхний штурвал управления винтовой передачей; 2 – динамометрическое кольцо

для измерения силы запрессовки; 3 – часовой индикатор; 4 – вертикально передвижной

стол; 5 – нижний штурвал управления червячно-винтовым механизмом подачи стола;

6 –соединение с натягом валика и втулки.

1. Теоретические основы работы

Соединения деталей посадкой с натягом относятся к неразъёмным соединениям и предназначены, в основном, для передачи вращающего момента с вала на ступицу сидящей на нём детали (например, зубчатого колеса, полумуфты и т.п.) и наоборот, а также – для восприятия осевой или изгибной нагрузки.

Натяг – это

положительная разность диаметров вала

и отверстия в ступице (втулке). После

сборки соединения вследствие упругих

и пластических деформаций его деталей

диаметр

![]() посадочных поверхностей вала и ступицы

становится общим. При этом на поверхности

посадки возникает удельное давление

посадочных поверхностей вала и ступицы

становится общим. При этом на поверхности

посадки возникает удельное давление![]() и соответствующие ему силы трения

и соответствующие ему силы трения![]() при попытке относительного сдвига

деталей, которые обеспечивают прочность

соединения, т.е. неподвижность валика

и ступицы (втулки) друг относительно

друга, и возможность воспринимать

вращающие, осевые и изгибные нагрузки

(рис. 5.2).

при попытке относительного сдвига

деталей, которые обеспечивают прочность

соединения, т.е. неподвижность валика

и ступицы (втулки) друг относительно

друга, и возможность воспринимать

вращающие, осевые и изгибные нагрузки

(рис. 5.2).

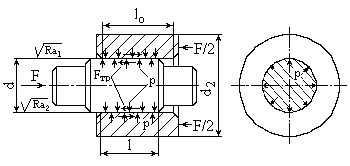

Рис. 5.2. Соединение деталей посадкой с натягом

Сборку соединений деталей посадкой с натягом выполняют одним из трёх способов: прессованием (механическая сборка с использованием осевой нагрузки), нагрев втулки до 200…400оС, охлаждение вала до -79…-196оС (может быть использована и комбинация двух последних способов). При любом способе сборки и разборки соединения происходит смятие, а при первом способе и срез, микро- и макронеровностей контактирующих поверхностей вала и втулки, т.е. их частичное разрушение. Это позволяет отнести соединения деталей посадкой с натягом к группе неразъёмных соединений.

Расчёт исследуемых соединений при заданных размерах и материалах деталей и известной нагрузке сводится к определению посадки, обеспечивающей прочность соединения, и выполняется по следующему алгоритму:

Требуемое нормальное давление

на цилиндрической поверхности контакта

валика и втулки определяют из условия

относительной неподвижности деталей

соединения при действии нагрузки,

например осевой силы

на цилиндрической поверхности контакта

валика и втулки определяют из условия

относительной неподвижности деталей

соединения при действии нагрузки,

например осевой силы (рис. 5.2),

(рис. 5.2),

![]() или

или

![]() ,

(5.1)

,

(5.1)

где

![]() - суммарная сила трения в контакте, Н;

- суммарная сила трения в контакте, Н;![]() - посадочный диаметр, мм;

- посадочный диаметр, мм;![]() - глубина запрессовки валика во втулку,

мм;

- глубина запрессовки валика во втулку,

мм;![]() - коэффициент трения на контактной

поверхности стальных деталей соединения

при сборке прессованием;

- коэффициент трения на контактной

поверхности стальных деталей соединения

при сборке прессованием;![]() - коэффициент запаса [1].

- коэффициент запаса [1].

Решив (1), получают

![]() ,

МПа (5.2)

,

МПа (5.2)

Расчётный натяг

в соединении вычисляют [1] как

в соединении вычисляют [1] как

![]() ,

мкм (5.3)

,

мкм (5.3)

где

;

; ;

(5.4)

;

(5.4)

![]() и

и

![]() ,

,![]() и

и![]() - модули упругости первого рода и

коэффициенты Пуассона материалов вала

и втулки (для стали

- модули упругости первого рода и

коэффициенты Пуассона материалов вала

и втулки (для стали![]() МПа

и

МПа

и![]() [1]);

[1]);![]() - диаметр отверстия в полом вале, мм;

- диаметр отверстия в полом вале, мм;![]() - внешний диаметр втулки, мм.

- внешний диаметр втулки, мм.

Учитывая поправку

[1] на срез и смятие микронеровностей

при запрессовке, рассчитывают требуемый

действительный натяг в соединении.

[1] на срез и смятие микронеровностей

при запрессовке, рассчитывают требуемый

действительный натяг в соединении.

![]() ,

мкм (5.5)

,

мкм (5.5)

где

![]() и

и![]() - параметры шероховатости посадочных

поверхностей вала и втулки, мкм (при

сборке соединения тепловым способом

- параметры шероховатости посадочных

поверхностей вала и втулки, мкм (при

сборке соединения тепловым способом![]() ).

).

Используя справочные данные [2], выборка из которых приведена в табл. 5.1, и рис. 5.3, подбирают требуемую посадку в соединении из условий

![]() и

и

![]() ,

(5.6)

,

(5.6)

где

![]() и

и![]() - верхние и нижние предельные отклонения

полей допусков валика и втулки, мкм;

- верхние и нижние предельные отклонения

полей допусков валика и втулки, мкм;![]() и

и![]() - максимальный и минимальный табличные

натяги стандартной посадки.

- максимальный и минимальный табличные

натяги стандартной посадки.

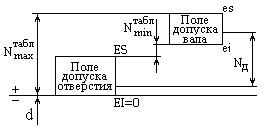

Рис. 5.3. Схема полей допусков валика и втулки для выбора посадки

Таблица 5.1

Предельные отклонения (ПО) полей допусков в посадках с натягом

-

Номинальный размер

,

мм

,

ммПО,

мкм

Основные отверстия

H7(ES=+21)

H8(ES=+33)

валы в системе отверстия

p6

r6

s6

s7

u7

u8

x8

z8

св. 24 до 30

es

+35

+41

+48

+56

+69

+81

+97

+121

ei

+22

+28

+35

+35

+48

+48

+64

+88

Проверяют условия прочности деталей соединения при выбранной посадке

![]() ,

(5.7)

,

(5.7)

где

![]() - максимально возможное давление на

контактной поверхности, рассчитываемое

по (5.2…5.5) в обратном порядке при

- максимально возможное давление на

контактной поверхности, рассчитываемое

по (5.2…5.5) в обратном порядке при![]() ;

;![]() - предел текучести материала (стали 45)

валиков и втулок.

- предел текучести материала (стали 45)

валиков и втулок.