- •Кафедра прикладной механики

- •Введение

- •Лабораторная работа № 1 Изучение крепёжных деталей и резьбовых соединений

- •1. Теоретические основы работы

- •2. Порядок выполнения работы и оформление её результатов

- •3. Выводы

- •4. Контрольные вопросы

- •Лабораторная работа № 2 Определение коэффициента трения в резьбовом соединении

- •1. Теоретические основы работы

- •2. Порядок выполнения работы и оформление её результатов

- •3. Выводы

- •4. Контрольные вопросы

- •Лабораторная работа № 3 Исследование резьбового соединения на сдвиг деталей

- •1. Теоретические основы работы

- •2. Порядок выполнения работы и оформление её результатов

- •3. Выводы

- •4. Контрольные вопросы

- •Лабораторная работа № 4

- •1.2. Шлицевые соединения

- •2. Порядок выполнения работы и оформление её результатов

- •3. Выводы

- •4. Контрольные вопросы

- •Лабораторная работа № 5 Выбор посадки для группы соединений с натягом

- •1. Теоретические основы работы

- •2. Порядок выполнения работы и оформление её результатов

- •3. Выводы

- •4. Контрольные вопросы

- •Лабораторная работа № 6 Исследование прочности сварных соединений

- •1. Теоретические основы работы

- •2. Порядок выполнения работы и оформление её результатов

- •3. Выводы

- •4. Контрольные вопросы

- •Литература

- •Содержание

1.2. Шлицевые соединения

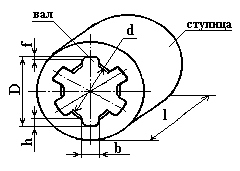

В шлицевых соединениях вращающий момент с вала на ступицу (или наоборот) передается с помощью специальных выступов (зубьев) на внешней цилиндрической поверхности вала, заходящих в соответствующие им пазы (шлицы) на внутренней цилиндрической поверхности ступицы и наоборот. Естественно, что материалом для получения шлицов являются материалы вала и ступицы, для изготовления которых обычно выбирают среднеуглеродистые, стали, типа сталь 45, реже легированные стали, типа сталь 40Х.

В силовых машиностроительных конструкциях в настоящее время обычно используются соединения с прямобочными шлицами (рис. 4.2) и эвольвентными шлицами (рис. 4.3).

|

Рис. 4.2. Соединение с прямобочными шлицами |

Рис. 4.3. Соединение с эвольвентными шлицами |

Из соединений с

прямобочными шлицами наиболее

распространены соединения с центрированием

по наружному диаметру

![]() (рис. 4.2) или внутреннему диаметру

(рис. 4.2) или внутреннему диаметру![]() .

Геометрические параметры

.

Геометрические параметры![]() и

и![]() этих соединений стандартизованы и

выбираются по справочным таблицам ГОСТ

1139-80 [2] в зависимости от их номинального

внутреннего диаметра

этих соединений стандартизованы и

выбираются по справочным таблицам ГОСТ

1139-80 [2] в зависимости от их номинального

внутреннего диаметра![]() ,

равного диаметру отверстия в заготовке

ступицы, и серии (табл. 4.2). Стандарт

предусматривает три серии: легкую

среднюю и тяжёлую. Для одного и того же

диаметра

,

равного диаметру отверстия в заготовке

ступицы, и серии (табл. 4.2). Стандарт

предусматривает три серии: легкую

среднюю и тяжёлую. Для одного и того же

диаметра![]() с переходом от легкой серии к средней

и тяжелой возрастает наружный диаметр

с переходом от легкой серии к средней

и тяжелой возрастает наружный диаметр![]() и увеличивается число шлицов

и увеличивается число шлицов![]() ,

При этом их ширина

,

При этом их ширина![]() уменьшается, а фаска

уменьшается, а фаска![]() практически не меняется. Поэтому

соединения средней и тяжелой серий

отличаются повышенной нагрузочной

способностью.

практически не меняется. Поэтому

соединения средней и тяжелой серий

отличаются повышенной нагрузочной

способностью.

Таблица 4.2

Геометрические характеристики прямобочных шлицов из ГОСТа 1139-80

|

|

23 |

26 |

28 |

32 |

36 |

42 |

46 |

52 |

56 |

62 |

72 |

82 | |

|

Легкая серия | |||||||||||||

|

|

26 |

30 |

32 |

36 |

40 |

46 |

50 |

58 |

62 |

68 |

78 |

88 | |

|

|

6 |

7 |

6 |

7 |

8 |

9 |

10 |

12 | |||||

|

|

0,3 |

0,4 |

0,5 | ||||||||||

|

|

6 |

8 |

10 | ||||||||||

|

Средняя серия | |||||||||||||

|

|

28 |

32 |

34 |

38 |

42 |

48 |

54 |

60 |

65 |

72 |

82 |

92 | |

|

|

6 |

7 |

6 |

7 |

8 |

9 |

10 |

12 | |||||

|

|

0,3 |

0,4 |

0,5 | ||||||||||

|

|

6 |

8 |

10 | ||||||||||

|

Тяжёлая серия | |||||||||||||

|

|

29 |

32 |

35 |

40 |

45 |

52 |

56 |

60 |

65 |

72 |

82 |

92 | |

|

|

4 |

5 |

6 |

7 |

5 |

6 |

7 |

6 | |||||

|

|

0,3 |

0,4 |

0,5 | ||||||||||

|

|

10 |

16 |

20 | ||||||||||

Эвольвентные

шлицевые соединения технологичнее

прямобочных и обладают большей нагрузочной

способностью. Центрирование в соединениях

с эвольвентным профилем шлицов выполняют,

как правило, по их боковым поверхностям

(рис. 4.3), реже по наружному диаметру

![]() .

За номинальный диаметр соединения

принимают его наружный диаметр

.

За номинальный диаметр соединения

принимают его наружный диаметр![]() ,

равный диаметру заготовки вала, и в

зависимости от него определяют по

справочным таблицам ГОСТа 6033-80 [2] модуль

,

равный диаметру заготовки вала, и в

зависимости от него определяют по

справочным таблицам ГОСТа 6033-80 [2] модуль![]() шлицов и их число

шлицов и их число![]() (табл.

4.3).

(табл.

4.3).

Таблица 4.3

Геометрические характеристики эвольвентных шлицов из ГОСТ 6033-80

|

|

| ||||||||||||||||

|

20 |

22 |

25 |

28 |

30 |

32 |

35 |

38 |

40 |

42 |

45 |

48 |

50 |

52 |

55 |

58 |

60 | |

|

| |||||||||||||||||

|

1 |

18 |

20 |

24 |

26 |

28 |

30 |

34 |

36 |

38 |

40 |

44 |

46 |

48 |

50 |

54 |

56 |

58 |

|

1,25 |

14 |

16 |

18 |

21 |

22 |

24 |

26 |

29 |

30 |

32 |

34 |

37 |

38 |

40 |

42 |

45 |

46 |

|

1,5 |

12 |

13 |

15 |

17 |

18 |

20 |

22 |

24 |

25 |

26 |

28 |

30 |

32 |

33 |

35 |

37 |

38 |

|

2 |

8 |

9 |

11 |

12 |

13 |

14 |

16 |

18 |

18 |

20 |

21 |

22 |

24 |

24 |

26 |

28 |

28 |

Посадки элементов шлицевых соединений также регламентированы указанными выше стандартами и выбираются по соответствующим справочным таблицам [2].

Отказы шлицевых

соединений обычно обусловлены смятием

и изнашиванием боковых рабочих

поверхностей их зубьев. При этом и

смятие, и износ зависят от одного и того

же фактора – величины напряжений смятия

![]() на этих поверхностях шлицов. Следовательно,

прочность по напряжениям смятия можно

принять в качестве обобщенного критерия

работоспособности шлицевых соединений.

Тогда в упрощенной расчётной модели

при равномерном распределении нагрузки

по длине шлицов определение работоспособности

соединений сводится к проверке условия

на этих поверхностях шлицов. Следовательно,

прочность по напряжениям смятия можно

принять в качестве обобщенного критерия

работоспособности шлицевых соединений.

Тогда в упрощенной расчётной модели

при равномерном распределении нагрузки

по длине шлицов определение работоспособности

соединений сводится к проверке условия

![]() ,

(4.2)

,

(4.2)

где

![]() - номинальный передаваемый соединением

вращающий момент, Нм;

- номинальный передаваемый соединением

вращающий момент, Нм;![]() - число зубьев (щлицев);

- число зубьев (щлицев);![]() - средний диаметр соединения, мм;

- средний диаметр соединения, мм;![]() - высота шлицев, мм; для прямобочных

щлицев:

- высота шлицев, мм; для прямобочных

щлицев:![]() ,

,![]() ;

для эвольвентных шлицев:

;

для эвольвентных шлицев:![]() ,

,![]() ;

;![]() - длина шлицев;

- длина шлицев;![]() - коэффициент неравномерности распределения

нагрузки по зубьям (шлицам);

- коэффициент неравномерности распределения

нагрузки по зубьям (шлицам);![]() - допускаемое напряжение смятия; для

неподвижных соединений при средних

условиях эксплуатации и твердости

материала шлицев не более

- допускаемое напряжение смятия; для

неподвижных соединений при средних

условиях эксплуатации и твердости

материала шлицев не более![]() [1].

[1].