- •Кафедра прикладной механики

- •Введение

- •Лабораторная работа № 1 Изучение крепёжных деталей и резьбовых соединений

- •1. Теоретические основы работы

- •2. Порядок выполнения работы и оформление её результатов

- •3. Выводы

- •4. Контрольные вопросы

- •Лабораторная работа № 2 Определение коэффициента трения в резьбовом соединении

- •1. Теоретические основы работы

- •2. Порядок выполнения работы и оформление её результатов

- •3. Выводы

- •4. Контрольные вопросы

- •Лабораторная работа № 3 Исследование резьбового соединения на сдвиг деталей

- •1. Теоретические основы работы

- •2. Порядок выполнения работы и оформление её результатов

- •3. Выводы

- •4. Контрольные вопросы

- •Лабораторная работа № 4

- •1.2. Шлицевые соединения

- •2. Порядок выполнения работы и оформление её результатов

- •3. Выводы

- •4. Контрольные вопросы

- •Лабораторная работа № 5 Выбор посадки для группы соединений с натягом

- •1. Теоретические основы работы

- •2. Порядок выполнения работы и оформление её результатов

- •3. Выводы

- •4. Контрольные вопросы

- •Лабораторная работа № 6 Исследование прочности сварных соединений

- •1. Теоретические основы работы

- •2. Порядок выполнения работы и оформление её результатов

- •3. Выводы

- •4. Контрольные вопросы

- •Литература

- •Содержание

щшМинистерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Московский государственный текстильный университет имени А.Н. Косыгина»

Учебно-методический комплекс

по направлениям:

140100, 151000,220700, 221700

240100, (240100.01, 240100.02),

261100, (261100.01, 261100.02),

280700, (280700.01)

Кафедра прикладной механики

Методические указания

к выполнению лабораторных работ по деталям машин

Часть 1. «Соединения»

-

Составители:

проф. С.В. Палочкин

доц. О.Л. Бабашева

доц. С.В. Хейло

ст. преп. Е.С. Иванова

Москва – 2012

Методические указания предназначены для помощи студентам при выполнении комплекса из шести базовых лабораторных работ, направленных на изучение основных видов разъёмных и неразъёмных соединений деталей машин. Даны теоретические основы работ и описание лабораторного оборудования. Приведены рекомендации по подготовке и проведению испытаний, обработке экспериментальных данных и оценке полученных результатов.

Подготовлено к печати на кафедре прикладной механики

под общ ред. проф. С.В. Палочкина.

Введение

Целью настоящей разработки является методическая помощь студентам при выполнении лабораторных работ, направленных на изучение основных видов разъёмных и неразъёмных соединений деталей машин. Методические указания разработаны на базе рекомендуемой учебной литературы [1, 2] и охватывают шесть лабораторных работ, посвящённых резьбовым, шпоночным, шлицевым и сварным соединениям, а также соединениям с натягом. Содержание каждой лабораторной работы включает: постановку цели исследования, описание лабораторного оборудования и инструментов, теоретические основы, порядок выполнения работы и оформления её результатов, выводы по работе и контрольные вопросы.

Лабораторная работа № 1 Изучение крепёжных деталей и резьбовых соединений

Цель работы: изучить сортамент крепёжных деталей (болтов, винтов, шпилек, гаек, шайб), их условные обозначения по стандартам, основные виды резьбовых соединений, применяемых в машиностроение, и способы их стопорения, т.е. фиксации относительно болта или шпильки положения затянутой гайки.

Оборудование и инструмент: стандартные крепёжные детали (болты, винты, шпильки, гайки и шайбы), линейка, штангенциркуль, шаблон резьбовой.

1. Теоретические основы работы

Все машины и механизмы состоят из деталей. Деталь – это изделие, изготовленное из однородного материала без применения сборочных операций.

Крепёжная деталь – деталь, имеющая резьбу. К основным крепёжным деталям относятся: болт (винт), гайка, и шпилька. В качестве дополнительных деталей вместе с ними обычно используются шайбы различного вида.

Резьба представляет собой чередование выступов и впадин, расположенных по винтовой линии, на внешней или внутренней цилиндрической (реже конической) поверхности детали.

В качестве крепёжной резьбы наиболее широкое распространение имеет метрическая резьба, геометрические параметры которой (рис. 1.1) стандартизованы и сведены в справочные таблицы [2].

С помощью крепёжных изделий в машиностроении образуют резьбовые соединения деталей, т.е. скрепляют детали таким образом, чтобы в процессе эксплуатации они оставались неподвижными друг относительно друга.

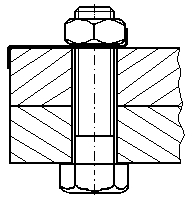

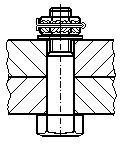

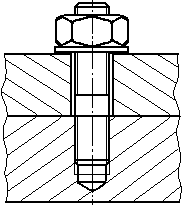

Резьбовые соединения (рис. 1.2) относятся к числу разъёмных соединений, которые могут быть разобраны без поломки какого либо из их элементов. В зависимости от входящих в состав резьбовых соединений крепёжных деталей различают следующие четыре вида соединений [1]: болтовое соединение с зазором (рис. 1.2,а); болтовое соединение без зазора (рис. 1.2,б); - винтовое соединение (рис. 1.2,в); - шпилечное соединение (рис. 1.2,г).

Рис. 1.1. Профиль и геометрические параметры метрической резьбы

по ГОСТ 9150-81

d- наружный (номинальный)

диаметр наружной резьбы (болта, винта,

шпильки);D– наружный

диаметр внутренней резьбы (гайки,

резьбового отверстия);d1иD1– внутренние

диаметры наружной и внутренней резьбы;d2иD2- средние диаметры наружной и внутренней

резьбы;d3– внутренний

диаметр наружной резьбы по впадине;p– шаг резьбы; Н=0,866р – высота исходного

треугольника профиля резьбы; Н1=5Н/8=0,541р

– рабочая высота профиля резьбы;![]() =600– угол профиля

=600– угол профиля

|

а |

б |

|

в |

г |

Рис. 1.2. Различные виды резьбовых соединений

П ростые

по конструкции, дешёвые в изготовлении

и эксплуатации, надёжные в работе

резьбовые соединения относятся к числу

наиболее распространенных разъёмных

соединений деталей машин. Однако под

действием вибраций и динамических

нагрузок в резьбовых соединениях

современных высокоскоростных машинах

может происходить явление самоотвинчивания,

т.е. самопроизвольного осевого смещения

гайки относительно болта вплоть до их

полного разъединения, что может привести

к аварии. Для надёжной осевой фиксации

гайки относительно болта применяют

различные способы стопорения резьбовых

соединений [1]. К некоторым основным из

них относятся:

ростые

по конструкции, дешёвые в изготовлении

и эксплуатации, надёжные в работе

резьбовые соединения относятся к числу

наиболее распространенных разъёмных

соединений деталей машин. Однако под

действием вибраций и динамических

нагрузок в резьбовых соединениях

современных высокоскоростных машинах

может происходить явление самоотвинчивания,

т.е. самопроизвольного осевого смещения

гайки относительно болта вплоть до их

полного разъединения, что может привести

к аварии. Для надёжной осевой фиксации

гайки относительно болта применяют

различные способы стопорения резьбовых

соединений [1]. К некоторым основным из

них относятся:

- использование стопорных шайб с носком и лапками (рис. 1.2,а);

- использование шплинтов (рис. 1.2,б);

- использование пружинных стопорных шайб (рис. 1.2,в);

- использование контргаек и др.