- •Раздел 1. Основы расчёта железобетонных конструкций.

- •Глава 1. Физико-механические свойства бетона, арматурных сталей и железобетона.

- •§ 1.1. Бетон для железобетонных конструкций

- •§ 1.2, Арматура для железобетонных конструкций

- •§ 1.3. Железобетон

- •Раздел II. Каменные и армокаменные конструкции

- •Глава 18. Общие сведения. Материалы для каменных и армокаменных конструкций

- •§ 18.1. Преимущества и недостатки каменных и армокаменных конструкций

- •§ 18.2. Виды каменных

- •Глава 19. Расчет элементов каменных конструкций

- •§ 19.1. Прочностные и деформативные характеристики каменной кладки

- •§ 19.2. Расчет каменных конструкций по предельным состояниям

- •§ 19.3. Расчет элементов, работающих на центральное и местное сжатие

- •§ 19.4. Внецентренно сжатые элементы

- •§ 19.5. Расчет элементов, работающих на изгиб, растяжение и срез

- •Глава 20. Армированные каменные конструкции

- •§ 20.1. Виды армирования и усиления кладки

- •§ 20.2. Расчет центрально и внецентренно сжатых элементов с сетчатым армированием

- •§ 20.3. Расчет элементов с продольным армированием при сжатии

- •Глава 21. Проектирование каменных конструкций зданий

- •§ 21.1. Требования к каменным конструкциям зданий

- •§ 21.2. Расчет стен и столбов зданий с жесткой конструктивной схемой

- •§ 21.3. Расчет стен и столбов зданий с гибкой конструктивной схемой

- •§ 21.4. Расчет отдельных элементов здании

Раздел II. Каменные и армокаменные конструкции

Глава 18. Общие сведения. Материалы для каменных и армокаменных конструкций

§ 18.1. Преимущества и недостатки каменных и армокаменных конструкций

Конструкции из камня и армированной каменной кладки используются при возведении фундаментов, стен, колонн, дымовых труб, подпорных стен, водонапорных башен, силосных ям и других элементов зданий и сооружений. К преимуществам каменных конструкций относятся: простота изготовления, возможность применения имеющихся местных материалов, долговечность, огнестойкость, относительно высокая прочность, влагостойкость, морозостойкость и химическая стойкость. К недостаткам — значительные трудовые затраты на возведение, большая масса и высокая теплопроводность.

Дальнейшее развитие каменных конструкций пойдет по пути освоения и внедрения новых более эффективных материалов и крупноразмерных конструкций из кирпича, крупных блоков и панелей заводского изготовления, из легких и ячеистых бетонов, что позволит существенно повысить уровень механизации кладочных работ и добиться сокращения сроков строительства. Совершенствование теоретических методов расчета прочности, устойчивости и деформативности даст возможность проектировать эффективные конструкции из каменных материалов, имеющих сравнительно малую массу, позволяющих использовать индустриальные методы строительства и местную сырьевую базу.

§ 18.2. Виды каменных

КОНСТРУКЦИЙ И МАТЕРИАЛЫ ДЛЯ ИХ ВОЗВЕДЕНИЯ

Каменная кладка представляет собой неоднородное тело, состоящее из камней, вертикальных и горизонтальных швов, заполненных раствором. Эта неоднородность в основном и определяет особенности ее физико-механических свойств.

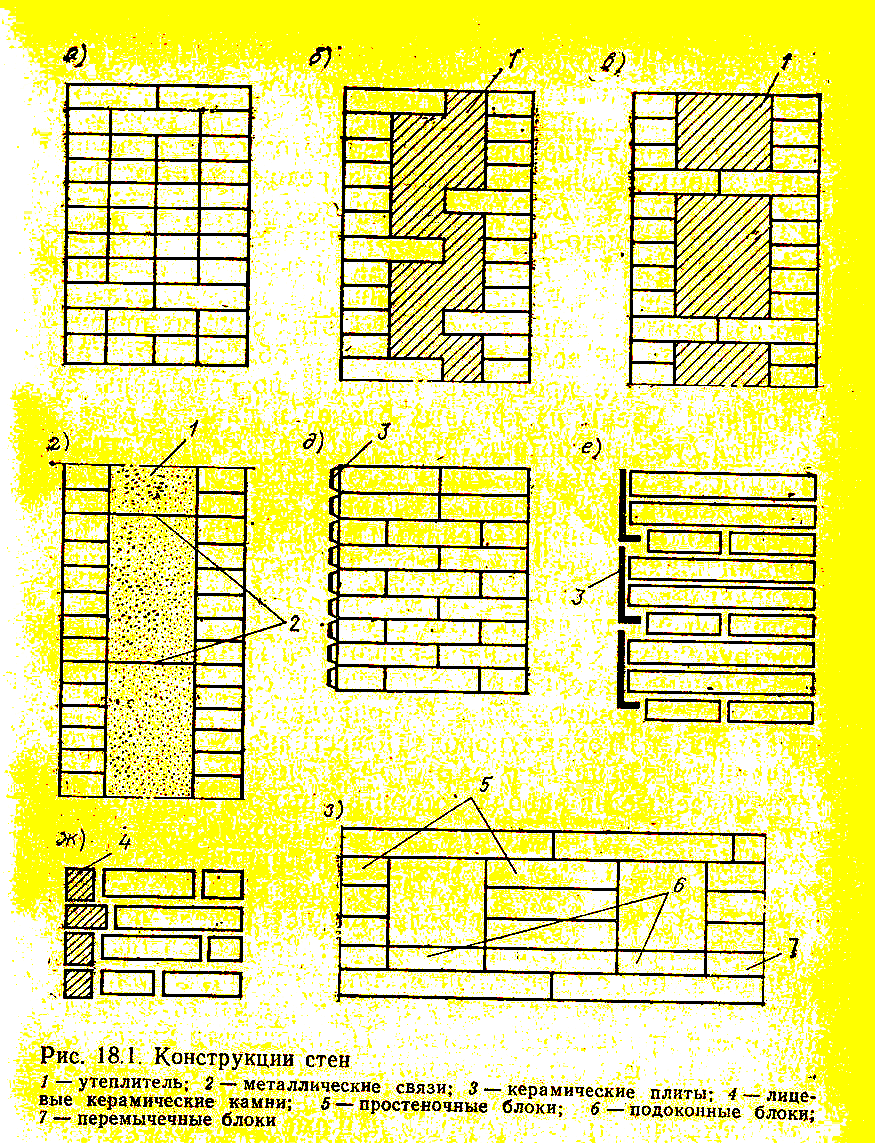

По конструктивному решению каменную кладку разделяют на: сплошную — из кирпича или камней правильной формы (рис. 18.1,а); облегченную, состоящую из несущих кирпичных слоев и утеплителя, располагаемого внутри (рис. 18.1,б, в, г) с облицовкой керамическими плитками, кирпичом или камнями (рис. 18.1,5, е, ж), из крупных блоков из легкого или ячеистого бетона или виброкирпичных блоков или панелей (рис. 18.1,з). Конструкции из сплошной кладки, как правило, получаются достаточно массивными (особенно в северных районах) из-за большой теплопроводности.

Поэтому для повышения экономической эффективности рекомендуется применять кладки из облегченного пустотелого (пористого, дырчатого, пористо-дырчатого) кирпича и из пустотелых бетонных камней. Такая кладка рекомендуется при строительстве малоэтажных зданий и в верхних этажах многоэтажных зданий, поскольку в этих случаях нагрузки невелики и позволяют использовать облегченный кирпич, так как его прочность невелика по сравнению со сплошным. Стены из крупных блоков и панелей в наибольшей степени соответствуют требованиям индустриализации строительства, так как они дешевле и менее трудоемки при возведении. В зданиях с внутренними поперечными несущими каменными стенами и легкими несущими или самонесущими наружными стенами толщина последних в основном определяется требованиями тепло- и звукоизоляции. В этом случае следует применять конструкции из облегченной кирпичной кладки.

Каменные материалы различают по следующим признакам: по происхождению — природные, добываемые в карьерах из горных пород (известняков, доломитов, песчаников, гранита, туфа и др.), и искусственные, изготавливаемые на заводах строительных материалов, по величине — блоки (камни) крупные высотой более 50см, мелкоштучные — высотой 10...20 см и кирпич высотой до 10 см. Прочность каменных материалов характеризуется их марками, которые определяются по пределу прочности в Па при сжатии образцов установленной формы (обычно кубик с определенной длиной ребра). Для кирпича марка устанавливается в зависимости от предела прочности при сжатии и изгибе. По прочности каменные материалы бывают: высокопрочные (марка 250...1000), средней прочности (75...200) и малой прочности (4...50).

Долговечность конструкций из каменных материалов зависит от стойкости против атмосферных воздействий и определяется испытаниями на морозостойкость (Мрз). Необходимая морозостойкость измеряется числом циклов замораживания и оттаивания в водонасыщенном состоянии, которое выдерживает испытываемый материал. Установлены следующие марки по морозостойкости: Мрз 10, 15, 25, 35, 50, 100, 150, 200 и 300. Требования, предъявляемые к конструкциям по морозостойкости, зависят от региона строительства, условий эксплуатации и надежности здания. При эксплуатации здания в условиях повышенной влажности требования по морозостойкости повышаются на одну-две ступени. При устройстве фундаментов и подземных частей зданий из камней или блоков тяжелого бетона независимо от расположения уровня подземных вод марку по морозостойкости принимают 150, 200 и 300 соответственно при I, II и III классах ответственности зданий. Для южных районов страны допускается снижать норму морозостойкости на одну ступень.

Искусственные камни, применяемые для каменных конструкций, производятся на заводах строительных материалов в виде кирпича: керамического обыкновенного (обожженного) пластического или полусухого прессования, силикатного, шлакового, глиняного пустотелого пластического и полусухого прессования (дырчатый и пористо-дырчатый). Плотность сплошного кирпича 1700...2000 кг/м3, облегченного —700... 1500 кг/м3. Марки кирпича от 50 до 200. Керамические пустотелые камни (рис. 18.2,в) выпускают с вертикальными или горизонтальными пустотами (объемом до 60 % общего объема камня). Из-за наличия пустот существенно улучшаются теплотехнические свойства и снижается плотность, однако такой камень менее прочен (марки камней 50... 150). Бетонные обыкновенные камни изготавливают из тяжелого и легкого бетонов на пористых заполнителях с соответствующей плотностью 1800 кг/м3 и р=900... 1800 кг/м3, в некоторых случаях используется и ячеистый бетон (р=600...1200 кг/м3). Камни обычно выпускаются облегченными трехпустотными или с щелевидными пустотами (рис. 18.2,г). Для фундаментов, цоколей и стен мокрых помещений используют сплошные блоки. Крупные блоки бывают бетонными, силикатными, из кирпича и керамических камней. По своему назначению их подразделяют на фундаментные, для стен подвалов, цоколей, внутренних и наружных стен. Бетонные блоки для наружных стен изготавливаются чаще всего из легкого бетона, бетона на пористых заполнителях и ячеистого. Для стен подвалов блоки выполняются, как правило, из тяжелого бетона. Применение крупных блоков из кирпича и керамических камней позволяет снижать трудозатраты до 15 % по сравнению с обычной кладкой.

Блоки из силикатного бетона не рекомендуется применять в помещениях, где относительная влажность воздуха превышает 75 %, так как в этом случае снижается прочность бетона.

Строительные растворы обеспечивают связь между отдельными камнями в кладке, уменьшают ее влагопроницаемость и продуваемость, образуя единый монолит. В зависимости от типа вяжущих различают растворы: цементные, известковые, цементно-известковые и цементно-глиняные. Маркой раствора называют предел прочности при сжатии стандартных кубиков, выдержанных 28 сут и испытанных согласно ГОСТу. В современном строительстве применяются следующие марки растворов: 4, 10, 25, 50, 75, 100, 150 и 200. Наибольшую прочность и стойкость при атмосферных и других воздействиях имеют цементные растворы, однако из-за большого расхода цемента они достаточно дороги. Для повышения пластичности (удобоукладываемости) и водоудерживающей способности в цементные растворы часто добавляют пластификаторы. Следует учитывать, что пластифицирующие добавки несколько снижают прочность раствора.

Известковые и глиняные растворы медленно твердеют, имеют низкую прочность и быстро разрушаются с увеличением влажности, поэтому их применяют при небольших нагрузках. Выбор марки раствора для каменной кладки осуществляется с учетом требований к прочности и долговечности зданий и сооружений. Для наружных стен зданий сроком службы 50 и 100 лет с помещениями нормальной влажности (до 60%) минимальная марка раствора принимается не ниже 10, с влажными помещениями (61...75%)—не ниже 25 и мокрыми — (более 75 %) — не ниже 50. Для подземной кладки фундаментов и цоколей во влажном грунте рекомендуется применять цементно-известковые и цементно-глиняные растворы марок 25, 50, в насыщенных водой грунтах — цементные растворы не ниже марки 50. В армированных кладках для стен помещений с влажностью до 60 % минимальная марка раствора 25, с влажностью выше 60 % — 50. При использовании крупных блоков из керамики или других материалов марка раствора должна быть не менее 25.

Металлическую арматуру для армокаменных конструкций обычно изготавливают из стали. Рекомендуется использовать горячекатаную круглую сталь класса A-I и периодического профиля класса А-П диаметром 6... 40 мм, а также арматурную проволоку холоднотянутую периодического профиля класса Вр-I диаметром З...8мм. Для соединительных элементов и закладных деталей и стальных обойм следует применять прокатную листовую сталь, фасонные профили, полосовую сталь, как в металлических и железобетонных конструкциях.

Особенности каменной кладки возводимой в зимних условиях. Зимние условия для возведения каменных конструкций определяются среднесуточной температурой окружающего воздуха +5°С и ниже или минимальной суточной температурой 0°С и ниже. В зимних условиях допускается возводить кладку из кирпича, камней правильной формы и крупных блоков. При этом каменные работы выполняются тремя способами: основанным на применении растворов с противоморозными химическими добавками, замораживанием раствора и кладкой с прогревом конструкций. Способ зимней кладки должен обосновываться технико-экономическими расчетами. Наиболее экономично применение противоморозных добавок в растворах с прочностью не ниже 5 МПа, твердеющих на морозе без обогрева. К таким добавкам относятся нитрат натрия (NaNO2), поташ (К2СО3), а также смешанные и комплексные добавки. Количество добавок зависит от среднесуточной температуры воздуха и составляет 2... 15 % массы цемента в растворе.

Растворы с химическими добавками твердеют и набирают прочность на морозе. Однако они обладают повышенной гигроскопичностью и могут вызывать коррозию пористых силикатных материалов. Поэтому зимнюю кладку на растворах с добавками поташа и нитрита натрия нельзя применять для кладки тех помещений, в которых относительная влажность воздуха предусматривается более 60 и 75 %. Применять химические добавки для кладки конструкций, подвергающихся воздействию температур выше +40°С, а также находящихся в непосредственной близости к источникам тока высокого напряжения, не допускается. Кроме того, добавка поташа не рекомендуется для кладки из силикатного кирпича.

Способ замораживания раствора прочности R2 ≥ 1 МПа заключается в том, что цементный или смешанный раствор в кладке замерзает и не твердеет, а приобретает временную морозную прочность. В момент оттаи- вания кладки прочность раствора становится нулевой. После твердения в условиях положительной температуры она не достигает прочности раствора кладки, не подвергавшейся раннему замораживанию и снижается на 20...50%. Способ замораживания раствора без химических добавок не допускается для конструкций, подвергающихся в стадии оттаивания действиям вибрационных и динамических нагрузок, значительных поперечных сил и продольных сил при больших эксцентриситетах их приложения. Состав растворов должен подбираться из условий обеспечения минимально необходимой прочности и устойчивости кладки во время оттаивания и эксплуатации конструкций. Не допускается применение такого способа замораживания при кладке из камней неправильной формы.

Способ прогрева кладки применяется, если невозможно использовать растворы без химических добавок или когда требуется ускорить нарастание прочности раствора, необходимой для восприятия кладкой, лежащей выше нагрузки. Температура внутри прогреваемой части зданий в наиболее охлажденных местах у наружных стен на высоте 50 см от пола должна быть не менее +100С. Утепленную часть здания следует оборудовать вентиляцией, обеспечивающей относительную влажность воздуха в период прогрева не более 70 %.

КОНТРОЛЬНЫЕ ВОПРОСЫ

Перечислите преимущества и недостатки каменных и армокаменных конструкций.

Как классифицируется каменная кладка?

Какие марки и условия их применения для зданий различных классов ответственности вы знаете?

Перечислите типы искусственных камней, их характеристики, преимущества и недостатки.

Назовите типы растворов, применяемых для каменной кладки, их марки и условия применения.

Как производится выбор марки раствора?

Перечислите классы арматуры, применяемой для армокаменных конструкций.

Укажите способы выполнения каменной кладки в зимних условиях.