- •Раздел 1. Основы расчёта железобетонных конструкций.

- •Глава 1. Физико-механические свойства бетона, арматурных сталей и железобетона.

- •§ 1.1. Бетон для железобетонных конструкций

- •§ 1.2, Арматура для железобетонных конструкций

- •§ 1.3. Железобетон

- •Раздел II. Каменные и армокаменные конструкции

- •Глава 18. Общие сведения. Материалы для каменных и армокаменных конструкций

- •§ 18.1. Преимущества и недостатки каменных и армокаменных конструкций

- •§ 18.2. Виды каменных

- •Глава 19. Расчет элементов каменных конструкций

- •§ 19.1. Прочностные и деформативные характеристики каменной кладки

- •§ 19.2. Расчет каменных конструкций по предельным состояниям

- •§ 19.3. Расчет элементов, работающих на центральное и местное сжатие

- •§ 19.4. Внецентренно сжатые элементы

- •§ 19.5. Расчет элементов, работающих на изгиб, растяжение и срез

- •Глава 20. Армированные каменные конструкции

- •§ 20.1. Виды армирования и усиления кладки

- •§ 20.2. Расчет центрально и внецентренно сжатых элементов с сетчатым армированием

- •§ 20.3. Расчет элементов с продольным армированием при сжатии

- •Глава 21. Проектирование каменных конструкций зданий

- •§ 21.1. Требования к каменным конструкциям зданий

- •§ 21.2. Расчет стен и столбов зданий с жесткой конструктивной схемой

- •§ 21.3. Расчет стен и столбов зданий с гибкой конструктивной схемой

- •§ 21.4. Расчет отдельных элементов здании

Минестерство образования и науки Украины

Приазовский государственный технический университет

Кафедра: «Сопротивление материалов»

Конспект лекций

По дисцеплине: «Железобетонные и каменные конструкции»

Составил:

Старший преподаватель: Бондарев М. В.

Мариуполь 2007 г.

Введение.

Краткая история развития железобетона. Появление железобетонных конструкций было исторически обусловлено бурным развитием производительных сил в середине прошлого века, потребовавшим строительства фабрик, заводов и других сооружений, отличных по своим конструктивным решениям от старинных зданий патриархальной эпохи. Применявшиеся ранее каменные конструкции были тяжелы и трудоемки в изготовлении, металлические конструкции не были огнестойки, подвергались коррозии. Техническая возможность возникновения железобетона была подготовлена, поскольку достаточное развитие получили цементная и сталелитейная промышленность.

За дату рождения железобетона принято считать 1850 г., когда француз Ламбо изготовил лодку из проволочной сетки, обмазанной цементным раствором, которая в 1855 г. демонстрировалась на Всемирной выставке в Париже. Широкое развитие железобетона в России связано с именем проф. Н. А. Белелюбского, который в 1888 и 1891 гг. в Москве и Петербурге произвел публичные испытания различных натурных железобетонных конструкций (плит, сводов, труб, мостов и т.п.). Первые технические условия на железобетонные конструкции в России были изданы в 1908 г.,- а в 1913 г. в России уже было использовано в конструкциях 3,5 млн. м3 бетона и железобетона.

После Великой Октябрьской социалистической революции железобетон в нашей стране получил особенно широкое распространение.

Из железобетона возведены крупнейшие по тому времени гидростанции (Волховстрой, Днепрогэс, Свирьстрой). Высокие эксплуатационные качества и требования экономии металла обусловили широкое применение железобетона в промышленном строительстве. Из железобетона сооружены заводы тяжелого машиностроения '(Магнитогорский, Краматорский, Запорожсталь и др.). Применялся в основном монолитный железобетон в многоярусных рамах, арках, сводах. В 1928 г. появились первые сборные железобетонные конструкции. В эти годы трудами советских ученых (А. Ф. Лолейт, А. А. Гвоздев

Рнс. В,1. Схемы разрушения балок: _

1 — сжатяя зона; 2 — растянутая зона: 3 — арматура

и др.) разработаны основы современной теории и практики железобетона, обусловившие создание наиболее Прогрессивных решений и методов расчета.

Огромную роль в деле развития и внедрения железо? бетона в нашей стране сыграло постановление ЦК КПСС и Совета Министров СССР от 19 августа 1954 г. «О развитии производства сборных железобетонных конструкций и деталей для строительства». За короткий срок было введено в строй большое количество предприятий по производству сборных железобетонных конструкций, произведены унификация и типизация конструкций, разработаны прогрессивные методы их монтажа. Железобетон стал основой современного капитального строительства. Наша страна занимает первое место в мире по производству сборного железобетона.

Сущность железобетона. Железобетон состоит из бетона и стальной арматуры, рационально расположенной в конструкциях для воспринятая растягивающих, а в ряде случаев —сжимающих усилий. Бетон, будучи искусственным камнем, хорошо сопротивляется сжатию и значительно хуже (в 10...20 раз) —растяжению. Эта особенность бетона наиболее неблагоприятна для изгибаемых и растянутых элементов, широко распространенных в зданиях и сооружениях. Так, при приложении нагрузки в верхней зоне сечения балки возникает сжатие, в нижней— растяжение (рис. В.1,й). Когда напряжения в растянутой зоне достигнут предельного сопротивления бетона растяжению, образуется трещина и происходит хрупкое разрушение балки задолго до того, как будет использована прочность бетона на сжатие. Несущая способность такой балки ограничена низким сопротивлением бетона растяжению. Отмеченное обстоятельство сильно сужает область применения неармированного бетона, делая его рациональным главным образом в сжатых элементах.

Армирование (усиление) растянутой зоны изгибаемых элементов материалами, обладающими значительно более высокой прочностью на растяжение, чем бетон, позволяет существенно повысить их несущую способность. Таким материалом чаще всего является сталь, а конструкции, полученные на основе рационального объединения бетона и стали при условии обеспечения их совместной работы, называются железобетонными. Рассмотрим особенности их работы под нагрузкой на примере железобетонной балки. Предположим, что в растянутой зоне уложена мягкая сталь (рис. В.1,6). В процессе загружения рассматриваемая балка будет вначале работать подобно бетонной. После образования трещин в бетоне растянутой зоны балка не разрушится, так как растягивающие усилия будут восприняты арматурой. Разрушение в этом случае наступит вследствие развития текучести стали и последующего раздавливания бетона сжатой зоны. Несущая способность армированной балки намного выше, чем бетонной. Опыты показывают, что при эксплуатационных нагрузках, составляющих обычно 0,5...0,7 от разрушающих, напряжения в арматуре не более 250... ...300 МПа, а прогибы конструкций и ширина раскрытия трещин не превышают допустимых значений. В такой конструкции бетон может быть полностью использован в работе на сжатие, а арматура — на растяжение.

В последние годы в строительстве большинства промышленных развитых стран четко обозначилась тенденция к экономии стали —наиболее дефицитного материала, в котором нуждаются те многие отрасли промышленности, где он не может быть заменен другими материалами. В связи с этим все более широкое распространение получают арматурные стали, обладающие высокой прочностью (600 МПа и выше). Экономическая выгода от их применения обусловлена не только снижением расхода металла, но и тем обстоятельством, что стоимость таких сталей растет медленнее, чем прочность. Работа балки, армированной высокопрочной сталью (рис. В.1,е), принципиально не будет отличаться от работы балки, изображенной на рис. Б.1,6 (при том же количестве арматуры), однако несущая способность ее будет значительно выше. Вместе с тем в такой балке еще до исчерпания несущей способности прогибы и ширина раскрытия трещин возрастают настолько, что становятся недопустимыми по условиям эксплуатации. Это обстоятельство ограничивает применение высокопрочной арматуры в обычных железобетонных конструкциях.

О Исследования показали, что высокопрочную сталь можно успешно применять в предварительно напряженных конструкциях. Идея предварительного напряжения родилась около ста лет назад и заключается в том, чтобы предварительно натянуть арматуру и закрепить ее в таком состоянии, а после укладки и твердения бетона отпустить ее. При этом арматура, стремясь сократиться, обжимает бетон. Конструкции такого типа и называются предварительно напряженными.

При приложении нагрузки к предварительно напряженной балке (рис. В,1,г) растягивающие напряжения в нижней зоне сечения суммируются со сжимающими напряжениями от предварительного натяжения, и только тогда, когда последние погасятся, в нижней зоне будут возникать растягивающие напряжения. В этом случае трещины появляются при значительно более высокой нагрузке по сравнению с балкой без предварительного напряжения, в результате чего прогибы конструкций и ширина раскрытия трещин при эксплуатационных нагрузках остаются в допустимых пределах. Таким образом, в предварительно напряженных конструкциях удастся эффективно использовать арматуру высокой прочности, благодаря чему этот вид железобетона в настоящее время является наиболее перспективным.

Длительное время предварительно напряженный железобетон рассматривался как особый строительный материал, существенно отличающийся по своим свойствам от обычного ненапряженного железобетона. Однако, как показали исследования, в любых железобетонных конструкциях возникают начальные напряжения. В обычном железобетоне они всегда имеют место вследствие проявления усадки и ползучести, действия температуры и т. п., а в предварительно напряженном, кроме того, они создаются искусственно путем обжатия бетона арматурой. Такой подход, характерный для советской научной школы, позволил рассматривать железобетон с ненапрягаемой арматурой как разновидность предварительно напряженного железобетона.

Совместная работа арматуры и бетона. Усиление бетонных элементов арматурой возможно, если обеспечена их совместная работа. Опыты показывают, что и в этом смысле сталь является практически идеальным партнером бетона. Это обусловлено в первую очередь следующими обстоятельствами: 1) хорошим сцеплением бетона и арматуры; 2) бетон и сталь обладают близкими коэффициентами температурной деформации [сш = 12-10-6; сш = (7...15) 10~6], вследствие чего в обычных условиях (при температурах от —20 до-50оС) эксплуатационные качества конструкций не снижаются; 3) бетон при соблюдении определенных требований (содержании цемента не менее 250 кг/м3, обеспечении защитного слоя и т.п.) является надежной защитой арматуры от коррозии, высоких температур, механических повреждений.

Достоинства и недостатки железобетона. К основным преимуществам железобетона, обеспечивающим ему широкое распространение в строительстве, относятся: огнестойкость, долговечность, высокая механическая прочность, хорошая сопротивляемость сейсмическим и другим динамическим воздействиям, возможность возводить конструкции рациональной формы, малые эксплуатационные расходы (по сравнению с деревом и металлом), хорошая сопротивляемость атмосферным воздействиям, возможность использования местных материалов. Затраты энергии на производство железобетонных конструкций значительно ниже, чем металлических и каменных. Недостатки железобетона: большая плотность, высокая тепло- и звукопроводность, трудоемкость переделок и усилений; необходимость выдержки до приобретения прочности, появление трещин вследствие усадки и силовых воздействий. Многие из этих недостатков могут быть устранены путем применения бетонов на пористых заполнителях, специальной обработки (пропаривания, вакуумирования и т.д.), предварительного напряжения н т.п.

■ Способы изготовления и возведения железобетонных конструкций. Различают железобетонные конструкции монолитные, сборные и сборно-монолитные.

При возведении монолитных железобетонных конструкций на месте строительства устанавливают опалубку (форму), в нее укладывают арматуру и бетонную смесь. После достижения бетоном необходимой прочности опалубку снимают, получая монолитную конструкцию. Такие конструкции, как правило, малоиндустриальны, трудоемки, требуют большого расхода материала на распалубку и подмости, а в зимнее время — энергии на прогрев бетона. Кроме того, необходима выдержка бетона до приобретения им проектной прочности. Из монолитного железобетона возводятся сооружения, трудно поддающиеся членению на однотипные элементы и требующие повышенной жесткости {фундаменты под прокатное оборудование, гидротехнические сооружения и т.п.).

В последние годы производство конструкций и сооружений из .монолитного бетона в значительной степени Индустриализовано. Применяют стационарную, переставную или скользящую опалубку, которая может быть использована многократно; бетон и арматурные изделия (каркасы, сетки) изготовляют на специальных заводах и поставляют транспортом на строительную площадку. Подача бетонной смеси, ее распределение я уплотнение производятся механизированным способом. Вместе с тем в монолитных сооружениях отсутствуют весьма трудоемкие работы по устройству стыков, характерных для сборных элементов, требующих значительного расхода стали. Вследствие этого сооружения или их элементы из монолитного железобетона в ряде случаев оказываются экономически более выгодными, чем из сборного {ядра жесткости зданий большой этажности, фундаменты и т. п.).

Постановлением ЦК КПСС и Совета Министров СССР от 15 августа 1985 г. «О дальнейшем развитии индустриализации и повышении производительности труда в капитальном строительстве» предусмотрены разработка и осуществление в 1986—1990 гг. комплекса мер по внедрению монолитного бетона и железобетона в промышленное и жилищное строительство.

При возведении зданий и сооружений из сборных железобетонных конструкций вначале на специальных заводах или полигонах изготовляют отдельные элементы, из которых на строительной площадке возводят сооружения. Такой способ индустриален, так как предполагает заводское изготовление и механизированный монтаж. При этом обеспечивается современная технология изготовления, рациональные конструктивные формы, возможность изготовления и монтажа в зимнее время. Трудоемкость снижается в 3...4 раза по сравнению с монолитными конструкциями. Сборные железобетонные конструкции наиболее целесообразны, когда количество типов элементов ограничено и применение их предусматривается в зданиях различного назначения. Для этого необходима максимальная унификация и типизация конструктивных схем, пролетов, нагрузок.

В настоящее время производство сборных железобетонных элементов ведут по стендовой, конвейерной, поточно-агрегатной и другим технологическим схемам. Стендовую технологию используют при производстве крупноразмерных элементов (ферм, балок покрытий, колонн и т.п.). В этом случае изделие остается неподвижным в процессе изготовления, а агрегаты, выполняющие технологические операции (бетоноукладчики, вибраторы и т.п.), перемещаются вдоль неподвижных форм (стендов). При конвейерной технологии изготовляемые однотипные элементы (панели перекрытий и т. п.) перемещаются от одного неподвижного агрегата к другому специальными транспортными устройствами. По мере передвижения осуществляются необходимые технологические операции. При поточно-агрегатной технологии определенные группы рабочих операций производят в соответствующих отделениях (постах) завода, а форма с изделием перемещается от одного поста к другому кранами. Эта технология применяется при мелкосерийном производстве.

Несмотря на прогрессивность в целом сборного железобетона ему присущи и определенные недостатки: значительные затраты на создание и реконструкцию производственной базы, на транспортные расходы по доставке изделий с завода к месту строительства и т. п.

При применении сборно-монолитных железобетонных конструкций вначале укладываются сборные железобетонные элементы, играющие также роль опалубки, а затем они бетонируются. При выполнении определенных несложных требований обеспечивается сцепление сборного и монолитного бетонов, которые в дальнейшем совместно работают в конструкции под нагрузкой. Такой способ возведения позволяет отказаться от опалубки и ускорить производство работ по сравнению с монолитными конструкциями, К недостаткам относится необходимость доставки и укладки наряду со сборными элементами монолитного бетона на строительной площадке.

Сборно-монолитные конструкции особенно целесообразно применять в сооружениях с высокими нагрузками, когда сборные конструкции оказываются слишком тяжелыми и громоздкими и требуют специального подъемно-транспортного оборудования. Из сборно-монолитных конструкций выполняют гидротехнические сооружения, убежища гражданской обороны и т. п.

Б Области применения железобетона. Железобетон применяют в самых разнообразных отраслях строительства, находя в каждой из них свои оптимальные формы. Из железобетона возводят промышленные одноэтажные (см. рис. 11.1) и многоэтажные здания, жилые и общественные здания различного назначения (см. рис. 12.1), сельскохозяйственные постройки. Широко применяют железобетон в инженерных сооружениях, транспортном, гидротехническом и энергетическом строительстве, судостроении, машиностроении и т. п.

Наряду с железобетонными применяют также бетонные конструкции, в которых арматура либо совсем отсутствует, либо устанавливается в очень небольших количествах и не учитывается расчетом (фундаментные и стеновые блоки, подпорные стены, плиты аэродромных покрытий и т. п.).

Проведенные в последние годы исследования показали, что железобетон может найти широкое применение в сооружениях, возводимых на Луне, так как лунный грунт может быть использован для получения вяжущего.

В Направления развития железобетона на ближайшие годы. Исследования показывают, что железобетон на долгие годы останется основным материалом в строительстве. Это объясняется практически неограниченными ресурсами сырья для изготовления вяжущих и заполнителей, относительно небольшим расходом стальной арматуры, высокими конструкционными и эксплуатационными качествами железобетона, его относительно низкой энергоемкостью. В настоящее время основными направлениями развития н совершенствования железобетона являются: применение бетонов на пористых заполнителях небольшой плотности, высокопрочных бетонов; использование эффективных конструктивных решений (тонкостенных пространственных конструкций и т. п.); широкое применение предварительно напряженных конструкций с эффективными арматурными сталями высокой прочности, обеспечивающими экономию металла; совершенствование технологии изготовления и методов производства работ; применение конструкций повышенной заводской готовности.

Особо следует отметить намечаемое на ближайшие годы увеличение применения объема железобетона в сельскохозяйственном строительстве.

В соответствии с решениями Партии и Правительства основной задачей капитального строительства является наращивание производственного потенциала страны на новой технической основе. Для реализации этой грандиозной задачи необходимо дальнейшее развитие научных исследований, проведение работ по совершенствованию конструктивных решений, технологии изготовления и возведения конструкций. Отсюда вытекает потребность в высококвалифицированных кадрах инженеров-строителей, владеющих современной теорией и практикой в области железобетонных конструкций.

Увеличение объема производства железобетона в СССР (млн. м3) по годам приведено в табл. В.1.

Таблица B.f.

Увеличение объема производства железобетона

1. В чем заключается сущность железобетона? 2. В чем различие работы железобетонных конструкций, армированных мягкими сталями и высокопрочной арматурой? Причины появления предварительно напряженных конструкций. 3. Какие свойства бетона и арматурной стали сделали возможной их совместную долговечную работу? 4. В чем заключаются достоинства железобетона; его недостатки? 5. Существующие способы изготовления и возведения железобетонных конструкций. 6. Какивые основные направления развития железобетона на ближайшие годы? 7. Назовите области применения железобетона,

Раздел 1. Основы расчёта железобетонных конструкций.

Глава 1. Физико-механические свойства бетона, арматурных сталей и железобетона.

§ 1.1. Бетон для железобетонных конструкций

Классификация бетонов. Бетон для железобетонных конструкций должен обладать необходимой прочностью, Хорошим сцеплением с арматурой, достаточной плотностью для защиты арматуры от коррозии. В зависимости от назначения сооружения бетон также должен удовлетворять специальным требованиям, морозостойкости, жаростойкости при длительном воздействии высоких температур, коррозионной стойкости при агрессивном воздействии среды, водонепроницаемости и др.

Бетоны классифицируют по следующим признакам: по основному назначению — конструкционные, специальные; по виду вяжущего — цементные, силикатные, шлаковые и т.д.; по виду заполнителей — плотные, пористые, на специальных заполнителях; по структуре — плотные, поризованные, ячеистые, крупнопористые.

Для удобства введены сокращенные наименования основных видов бетонов: тяжелый бетон — плотной структуры, на цементном вяжущем и плотных крупных и мелких заполнителях; легкий бетон — на цементном вяжущем, пористом крупном и пористом или плотном мелком заполнителе. В качестве плотных заполнителей для тяжелого бетона применяют щебень из дробленых горных пород и природный кварцевый песок. Пористые заполнители могут быть естественные — пемза, ракушечник и т.п. или искусственные —керамзит, шлак и т.п. ; Оба указанных вида бетона используют для несущих конструкций зданий и сооружений.

Существуют также специальные виды бетонов: жаростойкие— предназначенные для использования в конструкциях, эксплуатирующихся при 200°С; химически стойкие — используемые в условиях агрессивных сред; напрягающие (на основе напрягающего цемента) — предназначенные для создания предварительного напряжения в конструкциях; радиационно-защитные большой массы —применяемые для биологической защиты от излучений и т.п. В последние годы распространение получают бетонополимеры, представляющие собой обычные бетоны, пропитанные полимерами или мономерами с их последующим отверждением, и полимербетоны, в которых в качестве вяжущего используют полимеры. Эти бетоны обладают повышенной прочностью, особенно на растяжение, и высокой химической стойкостью, однако имеют пока относительно высокую стоимость, низкий модуль деформаций (у полимер бетонов) и неприменимы в сооружениях с повышенной температурой.

Для дорожных и аэродромных покрытий, полов пром-зданий и т. п. находят применение бетоны, дисперсно армированные волокнами (стальными, синтетическими и др.). Этот вид бетона, называемый фибробетоном, обладает повышенной растяжимостью и сопротивляемостью ударным воздействиям.

Структура бетона. Важнейшими физико-механическими свойствами бетона с точки зрения его работы в железобетонных конструкциях являются прочность и деформативность, определяемые, главным образом, его структурой.

Рис. 1.1. Структура бетона и схема напряженного состояния сжатого бетонного образца;

При затворении бетонной смеси водой начинается химическая реакция (гидратация), в результате которой образуется гель— студенистое вещество, а часть соединений выделяется в виде кристаллов. С течением времени гель твердеет, кристаллы объединяются в кристаллический сросток, пронизывающий все тело бетона и скрепляющий зерна заполнителей. Таким образом, структуру бетона можно представить в виде пространственной решетки из цементного камня (включающего кристаллический сросток, гель и большое количество пор и капилляров, содержащих воздух и воду), в котором хаотично расположены зерна песка и щебня (рис. 1.1,а). Механические свойства цементного камня и заполнителей существенно отличаются друг от друга; кроме того, структура бетона изобилует дефектами, которыми помимо пор являются пустоты под зернами заполнителя, возникающие при твердении бетона.

В таком неоднородном теле нагрузка создает сложное напряженное состояние. Напряжения концентрируются на более твердых частицах заполнителей и в местах, ослабленных порами. При действии сжимающей нагрузки в области, примыкающей к отверстию, создаются сжимающие и растягивающие напряжения (рис. 1.1,6). Растягивающие напряжения, суммируясь, достигают значительных величин, вызывая разрушение образца от разрыва бетона в поперечном направлении, так как прочность бетона при растяжении значительно ниже, чем при сжатии.

К бетону не применимы классические теории прочности, поскольку они относятся к материалам с идеализированными свойствами: суждение о его прочности и деформативности основывается на большом числе опытов. Сложность исследований напряженного состояния бетона также в том, что помимо напряжений от нагрузки в теле бетона возникают так называемые «собственные» напряжения, вызванные усадкой и другими причинами.

Многие исследователи рассматривают бетон как двухфазную среду, состоящую из твердой фазы — скелета, наделенного упругими свойствами, и жидкогазовой фазы, деформации которой развиваются во времени. Такая модель дает возможность объяснить многие явления, происходящие в бетоне при различных скоростях и интенсивностях приложения нагрузки.

Прочность бетона. Прочность бетона зависит от ряда факторов, основными из которых являются: время и условия твердения, вид напряженного состояния, форма и размеры образцов, длительность нагружения.

Прочность бетона нарастает с течением времени. Наиболее интенсивный ее рост происходит в начальный период твердения (28 сут. для портландцементе). В дальнейшем нарастание прочности замедляется, но при положительной температуре и влажной среде продолжается еще годы.

Твердение бетона существенно ускоряется при повышении температуры и влажности среды. С этой целью железобетонные изделия подвергаются тепловлажностной или автоклавной обработке.

Бетон имеет различную прочность при разных силовых воздействиях.

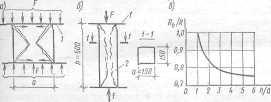

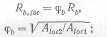

Призменная прочность Rb временное сопротивление осевому сжатию бетонных призм (рис. 1.2,6). Опыты показывают, что с увеличением высоты призмы влияний трения на прочность образца уменьшается. При h/а≥4 оно практически исчезает, а прочность становится постоянной и равной ≈0,75R (рис. 1.2, о). Значение Яь применяют в расчетах прочности сжатых и изгибаемых элементов. Призменная прочность

![]() 0-1)1

0-1)1

где φb — экспериментальный коэффициент, φb = 0,77-0,001R≥0,721.

Прочность при растяжении Rbt зависит от прочности цементного камня и сцепления его с заполнителем. При осевом растяжении прочность бетона в 10...20 раз меньше прочности на сжатие. При этом с увеличением кубиковой прочности относительная прочность бетона при растяжении уменьшается.

![]() (1.2)

(1.2)

Опытным путем Rbt определяют испытаниями на разрыв образцов в виде восьмерок, на раскалывание образцов в виде цилиндров или на изгиб бетонных балок.

Прочность при местном сжатии Rb,toc имеет место, когда нагрузка действует не на всю площадь элемента, а на ее часть. В этом случае загруженная часть площади обладает большей прочностью, чем Rb, ввиду того, что в работе участвует также бетон, окружающий площадку смятия и создающий эффект обоймы. Прочность при местном сжатии

Аioc1 — площадь смятия; Аioc2— расчетная площадь, включающая площадку смятия и дополнительный участок, определяемый в соответствии с рис. 6.1 [1].

Прочность на срез, В реальных конструкциях срез в чистом виде обычно не встречается; ему сопутствуют продольные усилия. Значение временного сопротивления срезу Rb.sh в нормах не приводится, однако при необходимости может быть определено по эмпирической формуле

![]() (1.4)

(1.4)

Прочность при повторных нагрузках (несколько миллионов циклов) под влиянием структурных изменений снижается. Это обстоятельство нужно учитывать при расчете шпал, подкрановых балок, мостов. Предел выносливости (временное сопротивление при многократно повторных нагрузках) зависит от коэффициента асимметрии цикла ρb=σb,min/ σb,max, числа нагружений п и должен быть больше напряжения, при котором в бетоне образуются структурные микротрещины Rb.crc.

Прочность при длительных и быстрых нагружениях. При испытании бетонных образцов в лабораторных условиях нагружение осуществляют достаточно быстро (v=20...30 Н/(см2с)). Реальные конструкции находятся под действием нагрузки десятки лет. В этом случае в бетоне развиваются структурные изменения и неупругие деформации, приводящие к снижению его прочности. Предел длительного сопротивления бетона естественного твердения осевому сжатию принимается 0,9 Rb. При нагрузках малой продолжительности (порыв ветра, удар, взрыв) бетон разрушается при больших напряжениях (1/1...1/2) Rb.

Деформативность бетона. Деформации могут быть силовые, развивающиеся под действием внешних сил, и температурно-влажностные, развивающиеся, в результате взаимодействия бетона с внешней средой.

Деформации бетона под нагрузкой. Различают силовые деформации при однократном кратковременном, длительном, а также многократно-повторном нагружениях.

Деформации при однократном кратковременном погружении. Наибольшее практическое значение имеют деформации при осевом сжатии. Если бетонную призму нагружать по этапам, замеряя деформации дважды: сразу после приложения нагрузки и через некоторое время после выдержки под нагрузкой, то на диаграмме получают ступенчатую линию (рис. 1.3, а). Полные деформации будут складываться из упругих εe, возникающих непосредственно после приложения нагрузки, и пластических εР1, развивающихся во времени. Кривая полных деформаций показана на рис. 1.3 b. Из диаграммы видно, что при небольших напряжениях (σb≤0,2 Rb) бетон можно рассматривать как упругий материал (участок 0—1). При 0,2 Rb≤ σb< 0,5Rb возникают неупругие деформации, вызванные уплотнением геля (участок 1— 2). После образования микротрещин Rb,crc рост пластических деформаций становится более интенсивным (участок 2—3), При дальнейшем увеличении нагрузки микротрещины объединяются и образец разрушается —точка 4 соответствует предельному сопротивлению образца Rb, и деформациям ε b,c,u . Если по мере падения сопротивления бетона удается в той же мере снижать нагрузку, то может быть получен нисходящий участок диаграммы ;(4—5). Знать, как работает бетон на этом участке, важно для ряда конструкций и видов нагружения.

При разгрузке с некоторого уровня напряжений, соответствующего восходящей ветви, до нуля в образце будут иметь место остаточные деформации, которые со временем несколько уменьшаются (примерно на 10 %). Это явление называется упругим последействием εsp. Характер диаграммы «σ—ε» бетона при растяжении аналогичен рассмотренному (рис. 1.3, б).

Связь между напряжениями и деформациями при небольших напряжениях (σb≤0,2 Rb) устанавливается законом Гука εb = σb / Еь, где Еь— начальный модуль упругости, Еь= tg а0 = σb / εb (см. рис. 1.3,6). Модуль упругости зависит от марки бетона (см. табл. -2.1). При σb≤0,2 Rb зависимость «σ—ε» нелинейная, модуль в каждой точке диаграммы — переменный, Еь=dσ/dε=tga и определение полных деформаций является затруднительным.

Для практических расчетов было предложено выражать напряжения через полные деформации бетона с помощью упругопластического модуля деформаций Eb,pi= tga1 (см. рис. 1.3,6).

Выразив одно и то же напряжение вбетоне через упругие и полные деформации, получают

(1.5)

где v = εе/εb — коэффициент, характеризующий упруго пластическое состояние сжатого бетона; он изменяется от 1 (при упругой работе) до 0,45 при кратковременной нагружении; при длительном действии нагрузки v= 0.1..0.15.

При растяжении

![]()

где vt — коэффициент, характеризующий упругопластическое состояние бетона при растяжении, vt = 0,5. Модуль сдвига бетона

![]()

где v — коэффициент поперечных деформаций, для всех видов бетонов v = 0,2, при этом Gb = 0,4Eb.

Деформации при длительном действии нагрузки. При длительном действии нагрузки неупругие деформации бетона с течением времени увеличиваются. Наибольшая интенсивность нарастания неупругих деформаций наблюдается в первые 3...4 мес.

Ползучестью называют свойство бетона увеличивать неупругие деформации при длительном действии постоянной нагрузки. Различают ползучесть линейную и нелинейную. Линейная ползучесть имеет место при σb<0,5Rb и обусловлена главным образом уплотнением геля. При этом происходит перераспределение под нагрузкой напряжений с гелевой структуры на цементный камень и заполнители. Увеличение деформаций ползучести примерно пропорционально увеличению напряжений. При σb<0,5Rb в бетоне возникают микротрещины, линейная зависимость σb— εР1, нарушается, наступает нелинейная ползучесть,

Ползучесть бетона затухает во времени, так как вследствие перераспределения усилий напряжения в геле снижаются, а упругость кристаллического сростка возрастает.

Опыты показывают, что независимо от того, с какой скоростью v достигнуто напряжение σb, конечные деформации ползучести, соответствующие этому напряжению, будут одинаковыми (рис. 1.3, б).

Деформации ползучести увеличиваются с уменьшением влажности среды, увеличением В/Ц и количества цемента. Бетон, нагруженный в более раннем возрасте, обладает большей ползучестью. С повышением прочности бетона и прочности заполнителя ползучесть уменьшается. У малых образцов при прочих равных условиях ползучесть проявляется сильнее, чем у больших.

Для аналитического описания явления ползучести предложены различные теории. Однако полученные на их основе математические зависимости сложны для использования в практических расчетах и в большинстве своем справедливы лишь для определенных условий. Поэтому на практике применяют упрощенные, линейные зависимости, связывающие напряжения в бетоне с деформацией ползучести. Правомерность такого подхода подтверждается и тем обстоятельством, что при эксплуатационных нагрузках в большинстве конструкций напряжения в сжатом бетоне σb<.0,5Rь, т.е. имеет место линейная ползучесть.

Для количественного определения деформаций ползучести при сжатии обычно вводят понятия меры и характеристики ползучести.

Мера ползучести Ct представляет собой относительную деформацию ползучести в момент времени t, соответствующую приращению напряжения 0,1 МПа. При напряжениях в бетоне σb

![]() (1-8)

(1-8)

Характеристика ползучести φt равна отношению деформаций ползучести в момент времени t k мгновенной деформации

![]() (1.9)

(1.9)

Предельные значения Ct и φt; будут при t=∞ (Сt=∞ = С; φt=∞=φ).

Предельные деформации бетона, т.е. деформации перед разрушением, зависят от многих причин и изменяются в значительных пределах. Для расчетов принимают: при осевом кратковременном сжатии εb,c,u=2*10-3, длительном εb,c,u=2,5*10-3, при изгибе и внецентренном сжатии εb,c,u=3,5*10-3, при центральном растяжении ε btu=1,5-10-4

Деформации при многократно-повторных нагружениях. Многократно-повторные нагружения и разгрузки бетонных образцов приводят к накапливанию неупругих деформаций. После достаточно большого количества циклов пластические деформации достигают предельного значения и бетон начинает работать упруго. Такой характер работы имеет место, когда напряжения в бетоне не превышают предела выносливости. При больших многократных напряжениях неупругие деформации возрастают, вызывая разрушение образца.

Температурно-влажностные деформации бетона:

1. Деформации бетона от действия температуры. Твердение бетона сопровождается выделением теплоты, и при последующем неравномерном остываний появляются значительные температурные деформации. Температурные деформации возникают также в конструкциях, подверженных атмосферным воздействиям или изменениям технологических температур. Особое значение имеют температурные воздействия на бетон массивных конструкций (например, гидротехнических) и статически неопределимых систем большой протяженности, вызывая дополнительные усилия в элементах (см. рис. 11.4). Определение температурных деформаций бетона производят по формулам сопротивления материалов, принимая средний коэффициент линейной температурной деформации при — 50°С<t<+50°С равным 1*10-5 град -1.

2 Влажностные деформации бетона. Бетон, твердея в различных средах, изменяет свой объем.

Свойство бетона уменьшаться в объеме при твердении в сухой среде называют усадкой, при твердении во влажной среде бетон увеличивается в объеме — происходит набухание. Различают усадку обратимую — связанную с испарением свободной воды в цементном камне и обусловленную капиллярными явлениями (натяжением менисков в порах бетона), и необратимую, происходящую s результате потери химически связанной влаги на гидратацию цемента и, как следствие, уменьшения объема геля.

Усадка зависит от возраста бетона: наиболее интенсивно она протекает в первые дни, затем постепенно затухает. Усадка тем больше, чем больше содержание в бетоне цемента, воды и чем ниже влажность окружающей среды. При твердении в воде увеличивается количество свободной воды в цементном камне, что вызывает явление, обратное усадке, — набухание.

Усадка повышает сцепление бетона с арматурой, вызывая ее обжатие, что является положительным фактором. Однако неравномерная усадка разных слоев бетона (у поверхности — в большей степени, во внутренних слоях— в меньшей) приводит к наличию «собственных» напряжений (внутренние слои препятствуют свободной усадке поверхностных слоев, в результате чего в последних возникает растяжение) и возникновение усадочных трещин, что нежелательно. Особенно существенно влияние усадки в массивных конструкциях.

Снижение усадки достигается подбором состава бетона (уменьшением объема пор), увлажнением поверхности в период вызревания бетона (особенно в первые дни) и т. п.

Показатели качества бетона. При проектировании бетонных и железобетонных конструкций в зависимости от их назначения и условий эксплуатации нормами устанавливаются показатели качества бетона: классы бетона по прочности на сжатие, растяжение и марки по морозостойкости, водонепроницаемости и плотности. Эти характеристики определяют по соответствующим ГОСТам и назначают с заданной обеспеченностью (см. гл. 2).

Класс бетона по прочности на сжатие (для тяжелых бетонов): В3,5; Б5; В7,5; BIO; BI2,5; B15; В20; Б25; ВЗО; В35; В40; В45; В55; В60 —основная характеристика, устанавливаемая в результате испытаний-кубов с ребром 15 см после выдержки в течение 28 сут в нормальных условиях (t= (20±2) 0С, W≥60 %).

Класс бетона по прочности на растяжение (Вt0,8; Вt1,2; Вt;1,6; Вt2; Вt2,4; Вt2,8; Вt3,2) устанавливают для конструкций, работающих преимущественно на растяжение (резервуары, водонапорные трубы).

Проектные марки по морозостойкости (F50...F500) устанавливают для конструкций, подвергающихся многократному замораживанию и оттаиванию (градирни, гидротехнические сооружения). Эта марка характеризуется количеством циклов замораживания и оттаивания, которые выдерживает бетон в насыщенном водой состояний при снижении прочности не более чем на 15 %.

Марки по водонепроницаемости (W2...W12) назначают для конструкций, к которым предъявляются требования непроницаемости, они характеризуют давление воды (в кгс/см2), при котором еще не наблюдается просачивание ее через испытываемый стандартный образец толщиной 15 см.

Марки по средней плотности (для тяжелых бетонов D230G...D2500, для мелкозернистых бетонов D1300... ...D2400, для легких бетонов D800...D2100) назначают для бетонов, к которым предъявляются требования теплоизоляции.

Марки по самонапряжению (SpO,6.,.Sp4) назначают для конструкций, изготовляемых из бетона на напрягающем цементе. К. таким конструкциям относятся железобетонные трубы, покрытия дорог, аэродромов и т. п. Марки характеризуют величину предварительного напряжения в бетоне (МПа) на уровне центра тяжести арматуры.

Для железобетонных конструкций не применяют бетоны (тяжелые) класса ниже В7,5. Оптимальные класс и марки бетона выбирают па основе технико-экономического анализа с учетом условий эксплуатации. Наиболее широко используют1, для изгибаемых элементов без предварительного напряжения В15...В20, для сжатых элементов: колонн B25...B30, ферм, арок Е30...Е35.

Класс бетона предварительно напряженных элементов назначают в зависимости от вида и класса напрягаемой арматуры, ее диаметра и наличия анкерных устройств. Например, для арматуры класса A-IV d=10... ...18 мм без анкеров класс бетона должен быть не ниже В15, а для арматуры A-VI — не ниже ВЗО.

Применение бетонов высоких классов, особенно в сжатых элементах, позволяет получить существенную экономию.

Прочностные и деформативные характеристики бетонов в зависимости от класса бетона по прочности на сжатие приведены в табл. 2.1.