Описание технологической схемы

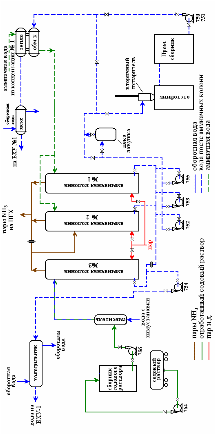

Технологическая схема аммиачно – сульфатного отделения 1(Улавливание-1)

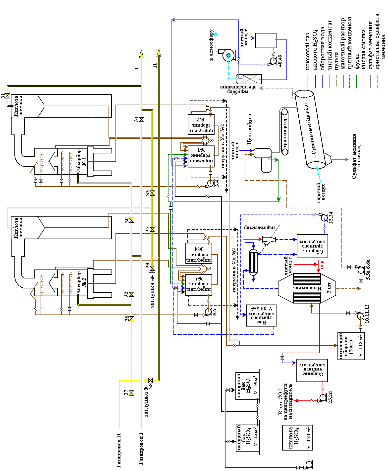

Технологическая

схема аммиачно - сульфатного отделения

2(Улавливание1)

Технологическая

схема аммиачно - сульфатного отделения

2(Улавливание1)

Назначение отделения – извлечение из коксового газа аммиака, получение сульфата аммония, переработка избыточной аммиачной воды, утилизация отработанного содового раствора цехов сероочистки №1,2.

После нагнетателей коксовый газ, содержащий 6-10 г/м3 аммиака, поступает в коллектор входа газа в аммиачные абсорбера. Как и ПГХ, абсорберы включены в газовую схему параллельно. Производительность одного абсорбера по газу составляет 100000м3/час.

Коксовый газ поступает в нижнюю часть абсорбера, где орошается маточным раствором через 3 яруса боковых форсунок, по 4 штуки в каждом, и одну центральную. Очищенный до содержания аммиака не выше 0,03 г/м3 коксовый газ поступает в кислотную ловушку, где очищается от унесенных из абсорбера мелких брызг раствора. После этого газ направляется в КГХ бензольного отделения.

Раствор на орошение абсорбера подается из циркуляционного сборника подачи, в котором поддерживается заданное содержание свободной серной кислоты и удельный вес. Из нижних двух ярусов форсунок раствор стекает на днище абсорбера и через гидрозатвор попадает в сборник возврата. Содержание свободной серной кислоты в этом растворе должно быть 0,8 – 1%. Из верхнего яруса форсунок и из центральной форсунки раствор, пройдя через абсорбер, попадает на разделительную тарелку, которая препятствует смешению возвращающихся с 1,2 и с 3 ярусов растворов. С тарелки, через гидрозатвор, раствор с содержанием свободной H2SO4 = 1,2-1,4% возвращается в сборник подачи.

Сборники подачи и возврата соединены по типу «сообщающихся сосудов» трубопроводом диаметром 500мм. Требуемое содержание свободной серной кислоты в сборнике подачи поддерживается добавлением серной кислоты из напорного бака. Удельный вес поддерживается добавлением «грязного» конденсата из напорного бака воды.

Из сборника возврата раствор с кислотностью 0,8 – 1% выводится в питающие сборники для дополнительного отстоя перед подачей в испарители.

Из кислотной ловушки раствор через гидрозатвор выводится в сборник подачи.

В циркуляционных сборниках в верхней части скапливается кислая смолка, которая улавливается в абсорбере из коксового газа. Периодически кислая смолка откачивается в специальную автоцистерну и вывозится в цех Улавливания №2 на установку по переработке отходов коксохимического производства.

Испарительная система.

Маточный раствор из питающих сборников содержащий 40% сульфата аммония подается в испарители питающими насосами. Испарение и кристаллизация раствора происходят под вакуумом. Трубчатая система испарителя подогревается паром, а вакуум поддерживается двухступенчатым паровым эжектором, который работает в сочетании с поверхностным конденсатором.

При достижении необходимой концентрации кристаллов в испарителе, полученная пульпа непрерывно подается насосом в центрифугу. Маточный раствор отделяется в центрифуге от кристаллов и самотеком возвращается в циркуляционный сборник подачи, а кристаллы сульфата после центрифуги транспортерами подаются в сушильное отделение.

Конденсат после поверхностных конденсаторов и конденсаторов эжекторов поступает в сборник грязного конденсата, а затем в напорный бак грязного конденсата.

В процессе работы испарителей сульфатного отделения в межтрубном пространстве каждого образуется от 5м3/час до 9м3/час конденсата, который представляет собой конденсат глухого пара низкого давления. Общее количество образовавшегося конденсата составит от 10м3/час до 25м3/час. Конденсат после нагревательного устройства испарителя самотеком поступает в сборник чистого конденсата, откуда насосом подается в центрифугу для промывки сульфата аммония от свободной серной кислоты, для пополнения напорных баков воды и на увлажнение пара, подаваемого в испарители. На эти цели используется приблизительно от 3м3/час до 6м3/час. Избыточный конденсат может использоваться на технологические нужды предприятия.

Сушка и склад сульфата аммония.

Сульфат аммония после центрифуги поступает на ленточный транспортер влажного сульфата аммония, а затем в приемный бункер сушилки. В сушильные агрегаты подается нагнетающим вентилятором горячий воздух, нагретый в калориферах глухим паром. Из сушилки сульфат аммония поступает на склад для погрузки в ж/д полувагоны.

Сушилка оборудована также вытяжным вентилятором, на всасывающем трубопроводе которого установлен скруббер обеспыливания, препятствующий попаданию пыли сульфата аммония в окружающую среду. Это достигается путем орошения воздуха, выходящего из сушилки водой (чистым конденсатом), подаваемой насосом из сборника обеспыливания через форсунку. Из скруббера вода возвращается в сборник, т.е. находится в замкнутом цикле.

При насыщении воды кристаллами сульфата аммония производится выкачка ее в циркуляционные сборники, а сборник пополняется свежим чистым конденсатом.

Для предотвращения уноса воды в атмосферу, в скруббере предусмотрена осушающая насадка. По мере забивания насадки производится ее промывка через промывочную форсунку.

Аммиачные колонны

Большая часть аммиака в аммиачной воде находится в виде различных солей. Наличие их объясняется тем, что одновременно с аммиаком растворяется сероводород, углекислый газ, хлористый водород, синильная кислота и т.д. Некоторые из этих солей непрочны и легко разлагаются при нагревании, выделяя при этом аммиак. Содержащийся в виде таких солей аммиак называется летучим. Другие соли более стойки при нагревании не разрушаются, содержащийся в виде таких солей аммиак называется связанным. Связанный аммиак находится, главным образом, в виде хлористого(NH4Cl), роданистого(NH4CNS), и сернокислого((NH4)2SO4) аммония.

Аммиачная вода из хранилища избыточной аммиачной воды №8 подается в межтрубное пространство теплообменников аммиачных колонн, где нагревается аммиачной водой, прошедшей очистку. После теплообменника вода поступает в аммиачные колонны №1,2, где происходит отдувка летучего аммиака острым паром. Пароаммиачная смесь по аммиакопроводу направляется в газопровод входа газа в ПГХ. Очищенная от аммиака вода после колонны поступает в пеколовушку, где под действием центробежной силы происходит очистка ее от пека. Затем вода поступает в отстойник V=60м3 для дополнительного отстоя от смолистых веществ. Из верхней части отстойника вода по переливу поступает в промсборник V=60м3, откуда насосом подается в трубное пространство теплообменника. Охлажденная и очищенная аммиачная вода после теплообменника поступает на БХУ.

С целью утилизации отработанного содового раствора цехов сероочистки, а также для частичного разложения солей связанного аммиака в сточных водах отделения химустановки, в смесителе расположенном перед аммиачной колонной №3 смешивается 600-1000г/л содового раствора и 10-14м3/час надсмольной воды.

Разложение происходит по реакции:

2NH4Cl

+ Na2CO3

(NH4)2CO3

+ 2NaCl

Образовавшиеся соли летучего аммиака разлагаются в колонне и пароаммиачная смесь выводится в 5-ю сверху царгу аммиачной колонны №2 для дополнительного насыщения летучим аммиаком. Очищенная вода насосом откачивается через кожухотрубчатый холодильник на БХУ-1.

Материальный баланс

Таблица 8

|

Наименования сырья, продуктов, отходов |

Приход кг/час |

Наименование сырья, продуктов, отходов |

Расход, кг/час |

|

1 |

2 |

3 |

4 |

|

1. Аммиак с коксовым газом |

764,0 |

1. Аммиак с коксовым газом |

3,0 |

|

2. Аммиак прореагировавший с серной кислотой |

761,0 | ||

|

ИТОГО: |

764,0 |

ИТОГО: |

764,0 |

Расчет произведен на 100000 м3/час коксового газа.

Для

поглощения 761 кг/час аммиака необходимо

подать серной кислоты 761

= 2193 кг/час, при этом образуется сухого

сульфата аммония 761+2193 = 2954 кг/час, а с

влажностью 0.3 % -

= 2193 кг/час, при этом образуется сухого

сульфата аммония 761+2193 = 2954 кг/час, а с

влажностью 0.3 % - = 2963 кг/час.

= 2963 кг/час.

Расход

серной кислоты 92,5 % составит:

=

2371 кг/час.

=

2371 кг/час.

При этом образуется примерно 30 кг/час кислой смолки.