- •Пояснювальна записка

- •Кваліфікаційна робота спеціаліста

- •1 Техніко-економічне обґрутування проекту

- •2 Характеристика сировини і готової продукції

- •3 Фізико-хімічні основи процесів

- •4 Вибір технологічної схеми

- •5 Вибір обладнання

- •6 Матеріальні розрахунки безсатураторного методу отримання сульфату амонію

- •7 Розрахунок абсорберу

- •8 Розрахунок конденсатору

- •9 Розрахунок барабанної сушарки

- •10 Проект уловлювання пыридинових осов

- •11 Розрахунок випарника на еом

- •12 Економічне обґрунтування проекту уловлювання піридинових основ

- •14 Охорона праці та безпека при надзвичайних ситуаціях

5 Вибір обладнання

5.1 Конструкція абсорберу

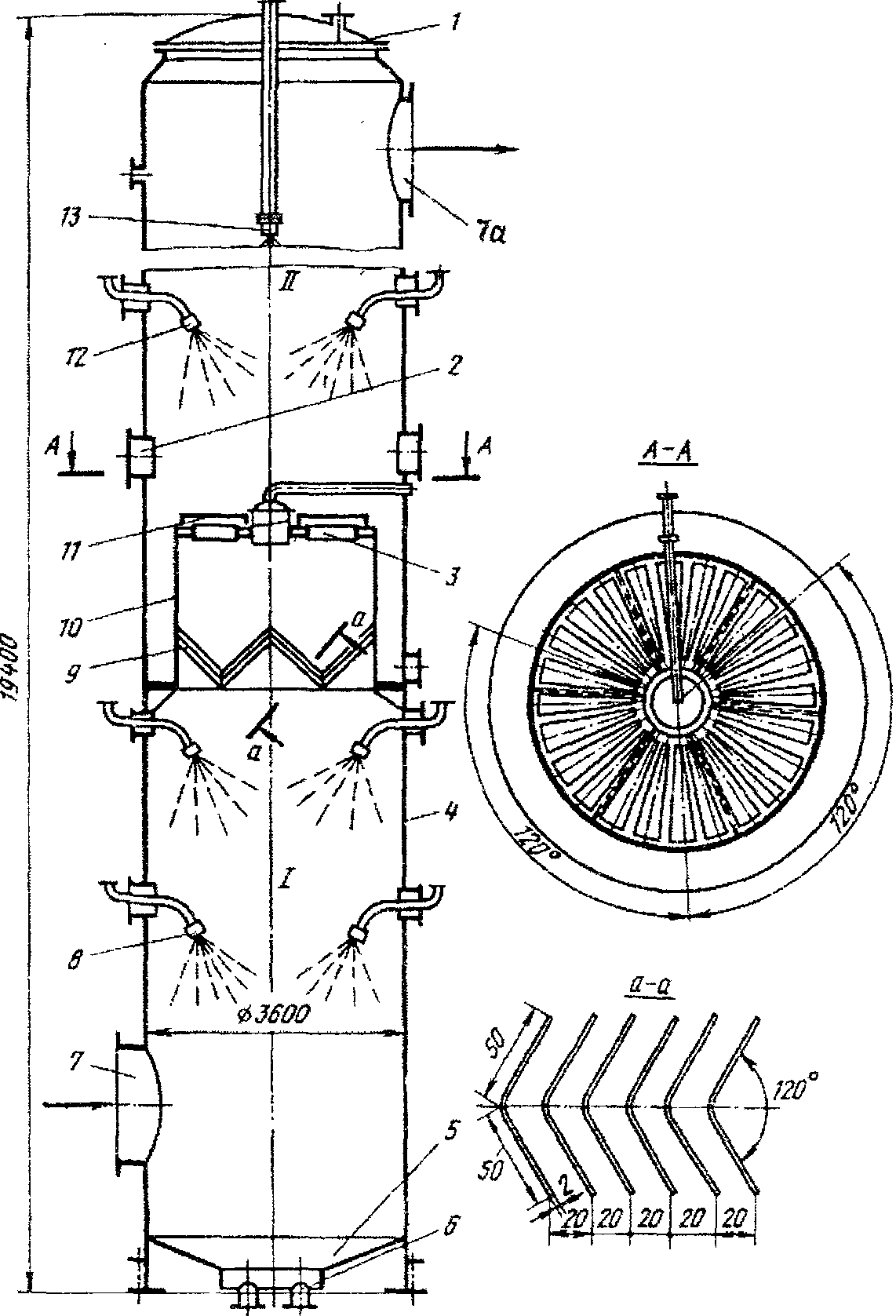

При безсатураторному методі отримання сульфату амонію очищення газу від аміаку здійснюють в двоступінчатому абсорбері зрошувального типу (рис. 5.1).

Корпус апарату складається з циліндричної обичайки, конічного днища і кришки. Внутрішній простір апарату розділений на дві секції за допомогою кільцевої перегородки з обичайкою, у верхній частині якої змонтована (суворо горизонтально) ковпачкова барботажна тарілка з кільцевим переливанням на рівні кромок обичайки. Штуцери, а також встановлені над ними ковпаки мають трапецеїдальну форму і на тарілці розташовані радіально.

Усередині обичайки встановлений краплевідбійник, виконаний із зігнутих смуг листового матеріалу. Верхня і нижня секції абсорбера обладнані індивідуальними системами зрошування і виконують функції першого і другого ступеня абсорбції аміаку. Нижня секція (перший ступінь) обладнана двома ярусами форсунок по шість штук в кожному. Верхня секція (другий ступінь) має один ярус форсунок, крім того, уздовж осі апарату розташована форсунка з крупнокаплевим зрошуванням призначена також для зменшення бризковиносу газовим потоком. Верхня секція обладнана люками.

Коксовий газ поступає в нижню секцію апарату через патрубок, промивається кислим розчином циркуляційного циклу першого ступеня абсорбції за допомогою форсунок, потім звільняється від бризок розчину в краплевідбійнику і поступає в штуцери 3 ковпачкової тарілки, яка заповнена рідиною до рівня кромок обичайки. При цьому в нижній секції абсорбера з газу витягається близько 95 % аміаку, що міститься в ньому.

Циркулюючий розчин кислотністю близько 1% після контакту з газом поступає в конічне днище і виводиться через патрубок.

Вхід газу у верхню секцію абсорбера здійснюється в режимі барботажу завдяки наявності занурених в рідину ковпаків. Далі газ піддається повторному контакту з рідкою фазою в режимі зрошування за допомогою форсунок. В процесі рециркуляції в контурі зрошувальної системи другого ступеня розчину кислотністю 10-12% з газу витягаються залишки аміаку і легкі піридинові основи. Очищений коксовий газ виводиться з абсорбера через патрубок, а розчин накопичується в кільцевому проміжку між стінками абсорбера і обичайки і виводиться через патрубок.

Рисунок 5.1 – Конструкція двоступінчатого тарілчастого абсорберу зрошувального типу

5.2 Конструкція випарника

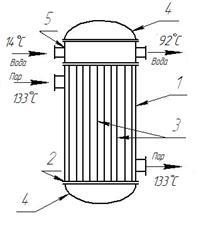

Випарник є поверхневим теплообмінником, де випаровується вода, утворюючи вторинну пару, конденсат якої (дистилят) заповнює втрати робочого тіла в паросиловому циклі (рис. 5.2). Дистилят майже вільний від домішок і за якістю близький до конденсату турбін. Кипляча вода (концентрат) внаслідок випарювання має дуже високий солевміст, що у багато разів перевершує солевміст початкової води. Підігрів і випар води у випарнику здійснюються за рахунок тепла пари, що поступає з відбору турбіни (первинна пара). Конденсація вторинного пари робиться в спеціальних поверхневих теплообмінниках, включених в теплову схему турбіни і охолоджуваних основним конденсатом. Такий теплообмінник називається конденсатором.

Попри те, що тепло, зате, що витрачається на пароутворення вихідної води у випарнику, за винятком втрати розсіяння, повністю повертається в цикл в конденсаторі випарної установки, тут має місце енергетична втрата, обумовлена теплопередачею через стінку при певному температурному натиску (10-25°С). Внаслідок цього вторинна пара має нижчий тиск в порівнянні з первинним.

Енергетичну втрату можна значно зменшити раціональним включенням випарника і його конденсатора в регенеративну схему турбіни. Крім того, економічність установки можна підвищити при переході на двоступінчату схему випарювання. При цій схемі вторинна пара першого випарника є первинною (що гріє) парою другого випарника. Зі збільшенням числа східців випарної установки кількість дистиляту, що отримується з 1 кг пари, відібраної з турбін, віз¬розтане. Тому очевидно, що при зрівнянні одноступінчатою і багатоступінчастою установок, працюючих при одному і тому ж температурному перепаді, більш економічною виявляється багатоступінчаста установка.

Проте збільшення числа східців призводить до ускладнення і дорожчання установки і може бути виправдане тільки при значних втратах конденсату. На сучасних великих електростанціях, де втрати конденсату не перевершують 1,5 застосовуються в основному одноступінчаті установки. B ряду випадків два одноступінчатих випарника встановлюються на різних відборах турбіни.

Поверхневі випарники за конструктивним виконанням розділяються на горизонтальні та вертикальні. По компонувальним міркуванням нині заводами випускаються для електричних станцій тільки випарники вертикального типу.

Рисунок 5.2 – Конструкція поверхневого трубчастого теплообмінника

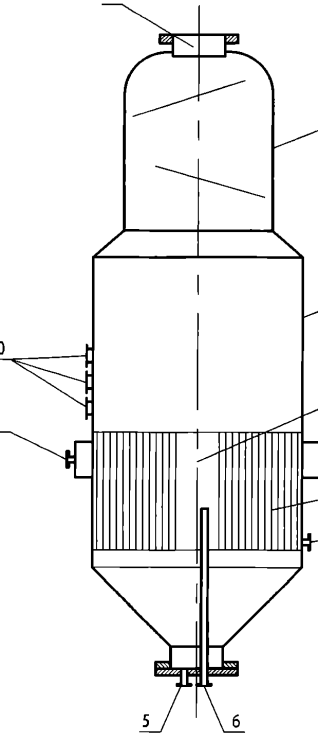

10.3.2 Конструкція конденсатору

Корпус конденсатора являє собою сталеву суцільно зварену обичайку прямокутного перерізу з привареним до неї днищем. Зварювання корпусу проводиться на монтажному майданчику. Для додання жорсткості корпусу конденсатора до його днища приварена рама, що складається з поперечних балок двотаврового перерізу. Під крайніми поздовжніми балками розташовані пружинні опори конденсатора

Трубна система конденсатора складається з:

трубного пучка;

двох кінцевих одинарних трубних дощок;

проміжних трубних дощок.

Трубний пучок складається з гладких прямих трубок Ø28x1.5, для розміщення яких в трубних дошках застосована стрічкове компонування. Компонування трубного пучка у вигляді багаторазової згорнутої стрічки та розміщення на виступаючих ділянках пучка «зубців» істотно збільшує загальний периметр трубного пучка, і тим самим досягається низька швидкість пара в периферійних рядах трубок - 50-60 м/с. Хоча величина вхідної швидкості і невелика, для запобігання ерозійного зносу трубок і поліпшення їх вібраційних характеристик товщина стінки трубок першого ряду збільшена до 2 мм.

Теплообмінні трубки развальцовані на глибину 50 мм у двох одинарних трубних дошках.

Опорами трубного пучка є проміжні трубне дошки, розташовані на рівних відстанях один від одного, в проміжних трубних дошках є круглі вирізи для вирівнювання тиску по довжині конденсатора, а також вирізи в нижній частині для вільного протікання конденсату в бік конденсатосбірників. У центрі трубних дощок виконані вирізи для проходження пароповітряної суміші в трубі відсмоктування повітря. Конденсат, що надходить у зливні трубки з вище розташованих рядів труб, відводиться до трубних дощок і стікає в нижню частину конденсатора, без переохолодження на нижніх рядах трубок. Уловлювання конденсату сприяє зменшенню загального парового опору конденсатора, так як при цьому забезпечується вільний прохід пари в тупикові проходи трубного пучка (конструкція конденсатору приведена на рис.5.3).

Рисунок 5.3 – Конструкція конденсатору.

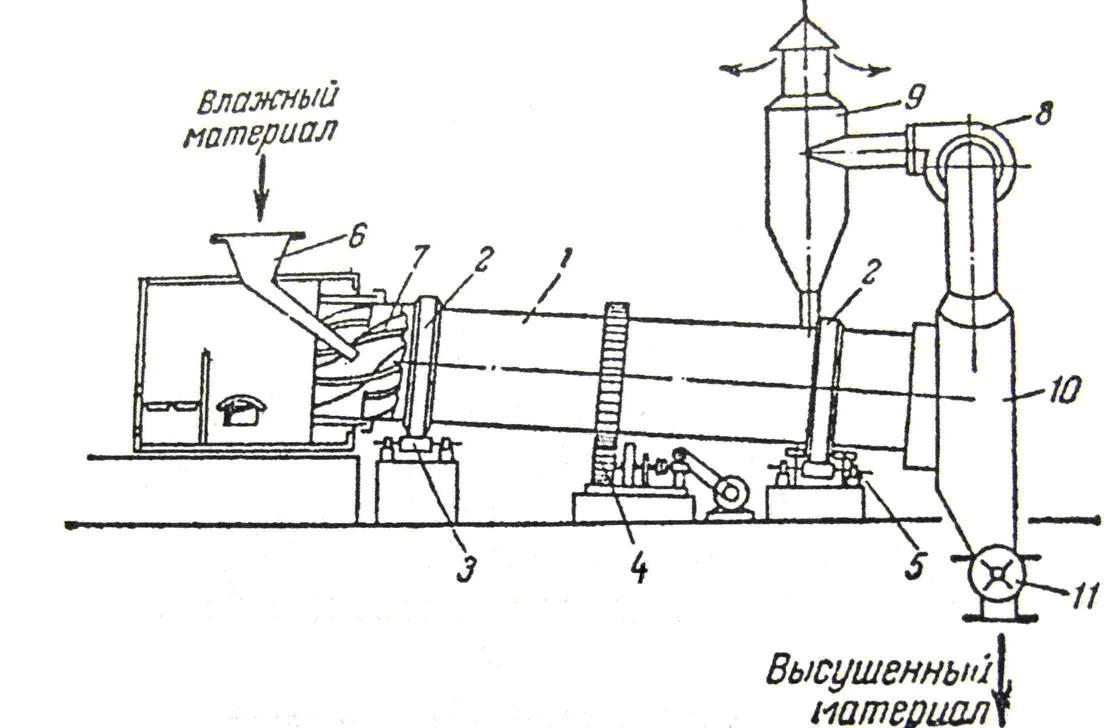

5.3 Конструкція барабанної сушарки

Барабанна сушарка є зварним циліндром – барабаном, на зовнішній поверхні якого укріплені бандажні опори, кільцями жорсткості і приводним зубчатим вінцем. Вісь барабана може бути нахилена до горизонту на 4-6°С (рис. 5.3).

Барабанні атмосферні сушарки безперервної дії призначені для сушки сипких матеріалів топочними газами або нагрітим повітрям.

Усередині барабана встановлюють насадки, конструкція яких залежить від властивостей висушуваного матеріалу. З боку завантажувальної камери багатозамочна гвинтова насадка, з числом спіральних лопатей від шести до шістнадцяти залежно від діаметру барабана. При сушці матеріалу з великою адгезією до поверхні на початковій ділянці останнього закріплюють ланцюги, за допомогою яких руйнують камки і очищають стінки барабана. Для цієї ж мети можуть застосовувати ударні пристосування, розташовані із зовнішньої сторони барабана.

У сушарках діаметром 1000–1600 мм для матеріалу з хорошою сипучістю і середнім розміром частинок до 8 мм встановлюють секторну насадку. У тих же сушарках, для матеріалів, що володіють підвищеною адгезією або сипких матеріалів з середнім розміром частинок більше 8 мм встановлюють підйомний – лопатеві пристрої. У сушарках діаметром 1000– 3500 мм для матеріалів схильних до налипання, але поновлюючих сипкі властивості в процесі сушки спочатку встановлюють підйомний – лопатеві перевалочні пристрої, а потім секторні насадки.

Основний матеріал для виготовлення барабанів сушарок, завантажувальних і розвантажувальних камер – вуглецеві стали. У технічно обґрунтованих випадках додаткове виготовлення барабанів, розвантажувальних і розвантажувальних камер частково або повністю з жаростійких сталей спеціальних марок.

Барабанні вакуумні сушарки працюють, як правило, періодично і їх застосовують для сушки теплочутливих матеріалів від води і органічних розчинників, а також для сушки токсичних матеріалів. Залежно від властивостей матеріалу і вимог до готової продукції застосовують сушарки середнього або глибокого вакууму. Вакуумні барабанні сушарки застосовують в основному у виробництві полімерних матеріалів.

Принципова схема барабанної сушарки. Вологий матеріал з бункера за допомогою живильника потрапляє в сушильний барабан, що обертається. Паралельно матеріалу в сушарку подається сушильний агент, що утворюється при згоранні палива в топці і змішення газів в камері змішувача. Повітря в топку і камеру змішувача подається вентиляторами. Висушений матеріал з протилежного кінця сушильного барабана, а з нього на транспортуючий пристрій.

Відпрацьований сушильний агент перед викидом в атмосферу очищається від пилу в циклоні. При необхідності виробляється додаткове, мокре пиловловлювання у скрубері.

Транспортування сушильного агента через сушильну камеру здійснюється за допомогою вентилятора. При цьому установка знаходиться під розрідженням 50 – 250 Па, що виключає витік сушильного агента через нещільність установки.

Барабан приводиться в обертання електродвигуном через зубчату передачу.

Рисунок 5.3 – Конструкція барабанної сушарки