- •Пояснювальна записка

- •Кваліфікаційна робота спеціаліста

- •1 Техніко-економічне обґрутування проекту

- •2 Характеристика сировини і готової продукції

- •3 Фізико-хімічні основи процесів

- •4 Вибір технологічної схеми

- •5 Вибір обладнання

- •6 Матеріальні розрахунки безсатураторного методу отримання сульфату амонію

- •7 Розрахунок абсорберу

- •8 Розрахунок конденсатору

- •9 Розрахунок барабанної сушарки

- •10 Проект уловлювання пыридинових осов

- •11 Розрахунок випарника на еом

- •12 Економічне обґрунтування проекту уловлювання піридинових основ

- •14 Охорона праці та безпека при надзвичайних ситуаціях

4 Вибір технологічної схеми

В залежності від схеми охолодження прямого коксового газу і уловлювання з нього аміаку розрізняють три способи отримання сульфату амонію: непрямий, прямий і напівпрямий.

При

непрямому способі частина аміаку (20-30%

від загальних ресурсів) вилучається з

коксового газу конденсатом, який

утворюється при охолодженні газу у

первинних газових холодильниках до

25-35 ,

а інша частина (80-70%) зворотної води при

промиванні газу в аміачних скруберах.

Надсмольна вода (газовий конденсат) і

слабо аміачна вода з скруберів потім

переробляються в аміачних колонах з

отриманням парогазової суміші, що

складається з водяної пари, газоподібного

аміаку, вуглекислоти, сірководню,

ціаністого водню та інших компонентів.

Ця суміш поступає в сатуратор, де аміак

зв'язується з сірчаною кислотою з

утворенням насиченого розчину сульфату

амонію і кристалів солі, які виводяться

з дна апарата з частиною розчину на

центрифугу, а після промивання і сушіння

передаються на склад.

Цей спосіб

отримання сульфату амонію має велику

гнучкість процесу, що дозволяє проводити

в залежності від умов ринку сульфат

амонію або концентровану аміачну воду,

або одночасно два продукту в одному

цеху. Важливою перевагою цього способу

є виробнича надійність. Крім того, цей

спосіб дозволяє виробляти сірчану

кислоту і піридинові підстави з

парогазової суміші, яка виходить з

сатуратора з простої технології.

Однак

непрямий спосіб має ряд недоліків:

великі капітальні витрати, велика

кількість стічних вод, значні втрати

аміаку із зворотним газом.

З-за всіх

цих недоліків непрямий спосіб не знайшов

застосування на заводах України, але в

поєднанні з аміачною очищення коксового

газу від сірководню може бути перспективним.

,

а інша частина (80-70%) зворотної води при

промиванні газу в аміачних скруберах.

Надсмольна вода (газовий конденсат) і

слабо аміачна вода з скруберів потім

переробляються в аміачних колонах з

отриманням парогазової суміші, що

складається з водяної пари, газоподібного

аміаку, вуглекислоти, сірководню,

ціаністого водню та інших компонентів.

Ця суміш поступає в сатуратор, де аміак

зв'язується з сірчаною кислотою з

утворенням насиченого розчину сульфату

амонію і кристалів солі, які виводяться

з дна апарата з частиною розчину на

центрифугу, а після промивання і сушіння

передаються на склад.

Цей спосіб

отримання сульфату амонію має велику

гнучкість процесу, що дозволяє проводити

в залежності від умов ринку сульфат

амонію або концентровану аміачну воду,

або одночасно два продукту в одному

цеху. Важливою перевагою цього способу

є виробнича надійність. Крім того, цей

спосіб дозволяє виробляти сірчану

кислоту і піридинові підстави з

парогазової суміші, яка виходить з

сатуратора з простої технології.

Однак

непрямий спосіб має ряд недоліків:

великі капітальні витрати, велика

кількість стічних вод, значні втрати

аміаку із зворотним газом.

З-за всіх

цих недоліків непрямий спосіб не знайшов

застосування на заводах України, але в

поєднанні з аміачною очищення коксового

газу від сірководню може бути перспективним.

Прямий спосіб полягає в тому, що весь аміак, який утворюється при коксування, що вилучається з коксового газу сірчаною кислотою до охолодження в первинних газових холодильниках. З газозбірника гарячий коксовий газ надходить в електрофільтр для очищення від туманно образної смоли, а потім в сатуратор, де аміак зв'язується сірчаною кислотою з утворенням насиченого розчину і кристалів сульфату амонію. Особливістю цього способу є те, що при охолодженні коксового газу після сатуратора в первинних газових холодильниках конденсат, що утворюється, не містить аміаку і амонійних солей і тому відпадає необхідність переробки його в аміачний колоні. Відсутність аміачного відділення дозволяє знизити витрату пари, вартість обладнання, а також зменшити до мінімуму обсяг стічних вод.

Проте

широкого поширення цей спосіб не отримав

з-за значних недоліків: наявність великої

кількості апаратів, що працюють під

розрідженням, що підвищує можливість

підсосу повітря і утворення вибухонебезпечної

суміші, збільшує витрата електроенергії

на транспортування газу; інтенсивна

корозія обладнання, яка обумовлена

наявністю в газі хлористого водню і

хлористого амонію; труднощі очищення

газу від смоли при високих температурах

і освіти в сатураторе великої кількості

кислої смолки; великий обсяг апаратури

з-за високої температури і вологовмісту

газу; неможливість уловлювання в

сатуратор легких піридинових підстав

з-за високої температури розчину та

відсутність аміачної пари для його

нейтралізації в піридинової установки.

Найбільше поширення на заводах України

отримав напівпрямий спосіб виробництва

сульфату амонію, який має переваги, а

іноді і недоліки прямого та непрямого

методів. За цим методом коксовий газ

після газозбірника охолоджується в

первинних газових холодильниках до

25-35 ,

в результаті чого водяна пара конденсується

практично повністю, а газовий конденсат,

що утворюється, розчиняє до 20-30% аміаку,

що міститься в прямому коксову газі.

Охолоджений газ подається нагнітачами

в абсорбер, де решті аміак поглинається

сірчаною кислотою з утворенням сульфату

амонію.

Отримані при переробці

надлишкової надсмольної води аміачні

пари подаються частково до нейтралізатор

піридинової установки, де аміак також

зв'язується сірчаною кислотою. Таким

чином, весь аміак прямого коксового

газу внаслідок переробляється на сульфат

амонію.

,

в результаті чого водяна пара конденсується

практично повністю, а газовий конденсат,

що утворюється, розчиняє до 20-30% аміаку,

що міститься в прямому коксову газі.

Охолоджений газ подається нагнітачами

в абсорбер, де решті аміак поглинається

сірчаною кислотою з утворенням сульфату

амонію.

Отримані при переробці

надлишкової надсмольної води аміачні

пари подаються частково до нейтралізатор

піридинової установки, де аміак також

зв'язується сірчаною кислотою. Таким

чином, весь аміак прямого коксового

газу внаслідок переробляється на сульфат

амонію.

Недоліками цього способу виробництва сульфату амонію є необхідність переробки надлишкової надсмольної води в аміачних колонах, яка вимагає значної витрати пари і луги, а також утворення значного обсягу стічних вод, які в свою чергу вимагають складної очищення.

В залежності від апаратурного оформлення процесів поглинання аміаку сірчаною кислотою і кристалізації сульфату амонію розрізняють два різновиди напівпрямого способу, які отримали найбільше поширення в промисловості, - сатураторний і безсатураторний. Слід зазначити, що в літературі немає жодних тлумачень цих термінів, вони не відображають особливостей апаратурних оформлення процесів.

По термінології, яка прийнята в коксохімічній промисловості, сатураторним називається процес, при якому поглинання аміаку з коксового газу сірчаною кислотою і утворення кристалів сульфату амонію здійснюється в одному апараті барботажного типу, який називається сатуратором. При безсатураторному способі поглинання аміаку сірчаною кислотою здійснюється в форсуночному (або насадковому) скрубері, який може зрошуватися як пересиченим розчином, який містить кристали сульфату амонію, так і ненасиченим розчином. У першому випадку кристалізація сульфату амонію відбувається одночасно з поглинанням аміаку в скрубері, а в другому утворення пересиченого розчину в спеціальному апараті - кристалізаторі.

Перевагою безсатураторних процесів є менший гідравлічний опір форсуночних абсорберів і можливість проведення окремих стадій процесу (абсорбції аміаку, кристалізації сульфату амонію та ін.) при найбільш сприятливих умовах.

Таку схему і відображає даний дипломний проект.

Після

нагнітачів коксовий газ, що містить

6-10 г/ аміаку, надходить у колектор входу газу

в аміачні абсорбера. Як і ПГС, абсорбери

включені в газову схему паралельно.

Продуктивність одного абсорбера по

газу становить 100000

аміаку, надходить у колектор входу газу

в аміачні абсорбера. Як і ПГС, абсорбери

включені в газову схему паралельно.

Продуктивність одного абсорбера по

газу становить 100000 /час

.

/час

.

Коксовий

газ надходить у нижню частину абсорбера,

де зрошується маточним розчином через

3 яруси бічних форсунок, по 4 штуки в

кожному, і одну центральну. Очищений до

вмісту аміаку не вище 0,03 г/ коксовий газ надходить в кислотну

пастку, де очищається від яких віднесло

з абсорбера дрібних бризок розчину.

Після цього газ прямує в КГХ бензольного

відділення.

коксовий газ надходить в кислотну

пастку, де очищається від яких віднесло

з абсорбера дрібних бризок розчину.

Після цього газ прямує в КГХ бензольного

відділення.

Розчин

на зрошення абсорбера подається з

циркуляційного збірника подачі, в якому

підтримується заданий зміст вільної

сірчаної кислоти і питома вага. З нижніх

двох ярусів форсунок розчин стікає на

днище абсорбера і через гідрозатвор

потрапляє до збірки повернення. Вміст

вільної сірчаної кислоти в цьому розчині

повинно бути 0,8-1%. З верхнього ярусу

форсунок і з центральної форсунки

розчин, пройшовши через абсорбер,

потрапляє на розділову тарілку, яка

перешкоджає змішуванню повертаються

з 1,2 і з 3 ярусів розчинів. З тарілки,

через гідрозатвор, розчин з вмістом

вільної

=

1,2-1,4% повертається до збірки подачі.

=

1,2-1,4% повертається до збірки подачі.

Збірники подачі і повернення з'єднані за типом «сполучених посудин» трубопроводом діаметром 500мм. Необхідний вміст вільної сірчаної кислоти в збірнику подачі підтримується додаванням сірчаної кислоти з напірного бака. Питома вага підтримується додаванням «брудного» конденсату з напірного бака води.

Із збірки повернення розчин з кислотністю 0,8-1% виводиться в живильні збірники для додаткового відстою перед подачею в випарники.

З кислотної пастки розчин через гідрозатвор виводиться в збірник подачі. У циркуляційних збірниках у верхній частині накопичується кисла смолка, яка уловлюється в абсорбері з коксового газу. Періодично кисла смолка відкачується в спеціальну автоцистерну і вивозиться в цех Уловлювання №2 на установку з переробки відходів коксохімічного виробництва.

Маточний розчин з живильних збірників містить 40% сульфату амонію подається в випарники живильними насосами. Випаровування і кристалізація розчину відбуваються під вакуумом. Трубчаста система випарника підігрівається парою, а вакуум підтримується двоступінчатим паровим ежектором, який працює в поєднанні з поверхневим конденсатором.

При досягненні необхідної концентрації кристалів в випарнику, отримана пульпа безперервно подається насосом в центрифугу. Маточний розчин відділяється в центрифузі від кристалів і самопливом повертається в циркуляційний збірник подачі, а кристали сульфату після центрифуги транспортерами подаються в сушильне відділення.

Конденсат після поверхневих конденсаторів і конденсаторів ежекторів надходить до збірки брудного конденсату, а потім в напірний бак брудного конденсату.

У

процесі роботи випарників сульфатного

відділення в міжтрубному просторі

кожного утворюється від 5 /год

до 9

/год

до 9 /год

конденсату, який являє собою конденсат

глухого пари низького тиску. Загальна

кількість утворився конденсату складе

від 10 м3/год

до 25 м3/год.

Конденсат після нагрівального пристрою

випарника самопливом надходить до

збірки чистого конденсату, звідки

насосом подається в центрифугу для

промивання сульфату амонію від вільної

сірчаної кислоти, для поповнення напірних

баків води і на зволоження пара, подається

у випарники. На ці цілі використовується

приблизно від 3 м3/год

до 6 м3/год.

Надмірна кількість конденсату може

використовуватися на технологічні

потреби підприємства.

/год

конденсату, який являє собою конденсат

глухого пари низького тиску. Загальна

кількість утворився конденсату складе

від 10 м3/год

до 25 м3/год.

Конденсат після нагрівального пристрою

випарника самопливом надходить до

збірки чистого конденсату, звідки

насосом подається в центрифугу для

промивання сульфату амонію від вільної

сірчаної кислоти, для поповнення напірних

баків води і на зволоження пара, подається

у випарники. На ці цілі використовується

приблизно від 3 м3/год

до 6 м3/год.

Надмірна кількість конденсату може

використовуватися на технологічні

потреби підприємства.

Сушіння і склад сульфату амонію. Сульфат амонію після центрифуги надходить на стрічковий транспортер вологого сульфату амонію, а потім в приймальний бункер сушарки. У сушильні агрегати подається нагнітає вентилятором гаряче повітря, нагріте в калориферах глухим пором. З сушарки сульфат амонію надходить на склад для навантаження в ж/д напіввагони.

Сушарка обладнана також витяжним вентилятором, на всмоктуючому трубопроводі якого встановлений скрубер знепилювання, що перешкоджає попаданню пилу сульфату амонію в навколишнє середовище. Це досягається шляхом зрошення повітря, що виходить з сушарки водою (чистим конденсатом), що подається насосом зі збірки знепилювання через форсунку. Зі скрубера вода повертається до збірки, тобто знаходиться в замкнутому циклі.

При насиченні води кристалами сульфату амонію виробляється викачка її в циркуляційні збірники, а збірник поповнюється свіжим чистим конденсатом.

Для запобігання віднесення води в атмосферу, в скрубері передбачена осушуваних насадка. У міру забивання насадки проводиться її промивка через промивальну форсунку.

Аміачні

колони. Велика частина аміаку в аміачної

воді знаходиться у вигляді різних солей.

Наявність їх пояснюється тим, що одночасно

з аміаком розчиняється сірководень,

вуглекислий газ, хлористий водень,

синильна кислота і т.д. Деякі з цих солей

неміцні і легко розкладаються при

нагріванні, виділяючи при цьому аміак.

Що міститься у вигляді таких солей аміак

називається летючим. Інші солі більш

стійкі при нагріванні не руйнуються,

що міститься у вигляді таких солей аміак

називається зв'язаним. Зв'язаний аміак

знаходиться, головним чином, у вигляді

хлористого

),

роданистого

),

роданистого

),

і сірчанокислого (

),

і сірчанокислого ( )

амонію.

)

амонію.

Аміачна вода зі сховища надлишкової аміачної води №8 подається в міжтрубний простір теплообмінників аміачних колон, де нагрівається аміачною водою, пройшла очищення. Після теплообмінника вода надходить у аміачні колони №1,2, де відбувається віддувка летючого аміаку гострою парою. Пароаміачна суміш по аміакопроводу направляється в газопровід входу газу в ПГС. Очищена від аміаку вода після колони надходить у пекопастку, де під дією відцентрової сили відбувається очищення її від пеку.

Потім

вода надходить у відстійник V = 60 для додаткового відстою від смолистих

речовин. З верхньої частини відстійника

вода з переливу надходить у промсборнік

V = 60

для додаткового відстою від смолистих

речовин. З верхньої частини відстійника

вода з переливу надходить у промсборнік

V = 60 ,

звідки насосом подається в трубний

простір теплообмінника.

,

звідки насосом подається в трубний

простір теплообмінника.

З метою утилізації відпрацьованого содового розчину цехів сіркоочищення, а також для часткового розкладання солей пов'язаного аміаку в стічних водах відділення хімустановки, в змішувачі розташованому перед аміачної колоною №3 змішується 600-1000 г/л содового розчину і 10-14 м3/час надсмольної води.

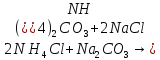

Розкладання відбувається по реакції:

.

.

Утворені солі летючого аміаку розкладаються в колоні і пароаміачна суміш виводиться в 5ту зверху царгу аміачної колони №2 для додаткового насичення летючим аміаком.