- •Оглавление

- •1 Типы проходческих комбайнов.

- •1.1 Область применения.

- •1.По назначению:

- •2. По способу обработки поверхности забоя:

- •3. По типу исполнительных органов (ио), реализующих соответствующий способ обработки забоя:

- •1.2Конструктивные особенности ио

- •2. Процесс разрушения породы.

- •2.1. Радиальные коронки

- •2.2. Аксиальные коронки.

- •3. Схемы обработки забоя

- •3.1 Радиальные коронки

- •3.2 Аксиальные коронки

- •3.3 Перебор породы.

- •4. Сравнительный анализ

- •5. Выводы

- •Визначення вихідних даних до розрахунку редуктора

- •1.1 Визначення навантажувально-кiнематичних параметрiв електродвигуна

- •2 Проектирование зубчатых передач

- •2.1 Призначення рівня твердості і виду термічної обробки зубчастих коліс

- •Расчёт геометрических размеров колёс

- •2.4 Назначение степени точности передач

- •2.5 Уточнение расчетной нагрузки

- •2.6 Расчет фактических, изгибающих и контактных напряжений

- •2.7 Уточненный расчет предельных и допускаемых напряжений материала колёс

3.2 Аксиальные коронки

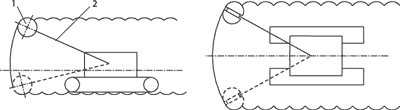

Схема обработки забоя таким ИО (рис. 6) предусматривает следующий порядок действий. Сначала производится вруб в нижней части сечения выработки на глубину Н, кратную вылету коронки относительно корпуса редуктора. Вруб осуществляется двумя-тремя переменными перемещениями коронки вдоль оси стрелы с боковым сдвигом между перемещениями. Затем подачей стрелы в горизонтальной плоскости создается рассечка у основания забоя глубиной Н. Далее следуют попеременные перемещения коронок в направлении снизу вверх на величину 60–150 мм в зависимости от конструкции коронки и в горизонтальной плоскости.

Рис. 6. Схема обработки поверхности выработки исполнительным органом с поперечно-осевой коронкой

На рис. 7 приведена схема последовательной обработки забоя и технологические режимы работы аксиальной коронки (сферической формы), которыми оснащены проходческие комбайны типа П110, П220. Анализ этой схемы показывает, что полный цикл обработки забоя арочной формы включает значительное количество последовательных операций: фронтальная зарубка; вертикальная зарубка; боковой рез. Возможна также схема обработки забоя вертикальными полосами.

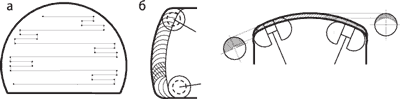

Рис. 7. Типовая схема последовательной обработки забоя (а)

и режимы работы исполнительного органа с аксиальными коронками (б)

3.3 Перебор породы.

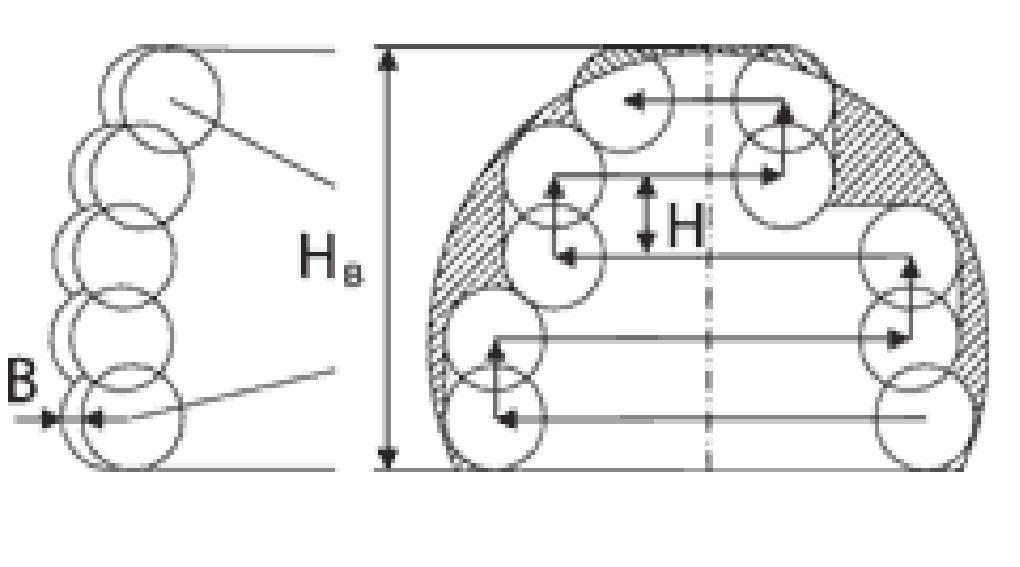

Характерной особенностью работы существующих проходческих комбайнов являются невозможность точного воспроизведения заданного профиля выработки и, как следствие, значительные переборы породы. Объем рабочих операций по проведению подготовительных выработок в значительной мере определяется поверхностью забоя, формируемой при работе исполнительного органа, точностью контура выработки. Поэтому одним из основных требований для проходческих комбайнов нового технического уровня является требование к точности профиля выработки и качеству ее поверхности. Согласно данным [2] перебор по контуру выработки даже при автоматизированном управлении составляет до 20% от сечения выработки вчерне (коэффициент перебора породы kS=1,2). Переборы делают практически невозможной механизацию возведения крепи, приводят к непроизводительным расходам электроэнергии и ресурса комбайна, снижают срок службы выработки и увеличивают затраты на ее поддержание, а также требуют дополнительных затрат на забутовку при креплении выработки. При обеспечении высокой точности образуемого контура выработки снижается объем разрушаемой исполнительным органом породы, что позволяет снизить время и затраты энергии на прохождение 1 км выработки, повысить ее устойчивость, а также исключить или значительно снизить объемы работ, выполняемые с использованием физического труда (подготовка поверхности забоя к установке крепи, забутовка пустот за крепью и т.д.) [3].

Существенное влияние на величину переборов породы оказывают следующие факторы:

- форма режущего органа (коронки);

- устойчивость машины;

- вывалы боковых пород выработки; При этом наиболее изучено влияние первых трех факторов.

Так, например, в работе [3] отмечается, что для получения высокой точности обработки контура выработки целесообразно обеспечить такую конструкцию исполнительного органа разрушения, чтобы образующая линия его поверхности, формирующей профиль выработки, совпадала бы с требуемыми образующими линиями стенок и почвы выработки. В связи с этим применение поперечно-осевых коронок для такого исполнительного органа нежелательно.

Возможным

представляется применение продольно-осевых

коронок, а также шнековых либо барабанных

органов разрушения. Вместе с тем влияние

инерционности подсистемы «исполнительный

орган» проходческого комбайна на

величину переборов породы в настоящее

время изучено недостаточно.

Возможным

представляется применение продольно-осевых

коронок, а также шнековых либо барабанных

органов разрушения. Вместе с тем влияние

инерционности подсистемы «исполнительный

орган» проходческого комбайна на

величину переборов породы в настоящее

время изучено недостаточно.