1 Изменение частоты вращения

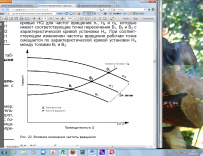

Для различных частот вращения n существуют для одного и того же насоса различные характеристическиекривые. Эти характеристические кривые связаны друг сдругом по закону подобия. Если для частоты вращенияn1 известны значения Q1, H1, и P1, то новые значениядля n2 равны:

При

изменении частоты вращения смещается

так же ирабочая точка (см. раздел 2.9). На

рисунке 22 нанесеныкривые HQ для частот

вращения n1, n2 и n3, которыеимеют

соответствующие точки пересечения В1,

В2 и В3 схарактеристической кривой

установки НА. При соответ-ствующем

изменении частоты вращения рабочая

точкасмещается по характеристической

кривой установки НАмежду точками В1 и

В3.

При

изменении частоты вращения смещается

так же ирабочая точка (см. раздел 2.9). На

рисунке 22 нанесеныкривые HQ для частот

вращения n1, n2 и n3, которыеимеют

соответствующие точки пересечения В1,

В2 и В3 схарактеристической кривой

установки НА. При соответ-ствующем

изменении частоты вращения рабочая

точкасмещается по характеристической

кривой установки НАмежду точками В1 и

В3.

2 Обточка рабочих колёс

При необходимости уменьшить производительностьцентробежного насоса при n = const., должен бытьуменьшен диаметр рабочего колеса D. В семействах ха-рактеристических кривых нанесены кривые насосов снекоторыми диаметрами обточки D в мм.Для радиальных рабочих колёс (см. раздел 8.4), при обточке (обточка не является геометрически подобнымуменьшением, т.к. ширина выхода остаётся как правилоконстантной), взаимосвязь между Q, H и диаметром рабочего колеса D выглядит следующим образом:

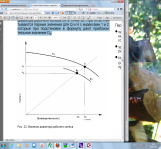

Диаметр

обточки может быть определён

следующимобразом (см. рис. 23):В диаграмме

QH (линейное деление шкалы) проводитсяпрямая

из начала координат (при характеристическихкривых

с необозначенным началом координат

необходимо сделать соответствующую

поправку) через желаемую рабочую точку

В2, которая пересекает так жеимеющуюся

характеристическую кривую для

полногодиаметра рабочего колеса D1 в

точке В1. При этом счи-тываются парные

значения для Q и Н с индексами 1 и 2,которые

при подстановке в формулу дают

приблизи-тельное значение D2.

Диаметр

обточки может быть определён

следующимобразом (см. рис. 23):В диаграмме

QH (линейное деление шкалы) проводитсяпрямая

из начала координат (при характеристическихкривых

с необозначенным началом координат

необходимо сделать соответствующую

поправку) через желаемую рабочую точку

В2, которая пересекает так жеимеющуюся

характеристическую кривую для

полногодиаметра рабочего колеса D1 в

точке В1. При этом счи-тываются парные

значения для Q и Н с индексами 1 и 2,которые

при подстановке в формулу дают

приблизи-тельное значение D2.

Дроселирование

Дросселирование

– гашение части напора, создаваемого

насосом, с помощью искусственно вводимого

в напорную или всасывающую линию

гидравлического сопротивления (рис.

4). Обычно дросселирование достигается

частичным закрытием задвижки на напорном

трубопроводе насоса. Данный способ

является наиболее простым и распространенным,

но вместе с тем наименее экономичным,

так как часть напора, создаваемого

насосом, бесполезно тратится на

преодоление сопротивления задвижки и

при этом рассеивается соответствующая

мощность.

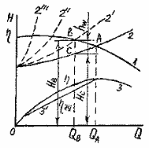

На рис. 5 показаны характеристики

насоса 1, сети 2, КПД насоса 3 (кривая 3’

отображает КПД насосной установки).

Рабочей точкеА

соответствует подача насоса QA.

Если по условиям работы системы в нее

следует подавать жидкость с расходом

QB,

меньшим расхода QA,

прикрывают задвижку на напорном патрубке

насоса, уменьшая его подачу (характеристики

сети 2’, 2”, 2’” соответствуют различной

степени открытия дросселирующего

органа). Для определения режима работы

насоса из точки QB

проведем прямую, параллельную оси

ординат. Она пересечет характеристику

системы в точкеС

и характеристику насоса – в точке В.

Разница ординат этих точек hw

является излишним напором, подлежащим

«погашению» сопротивлением задвижки

[1-3, 5, 6, 16, 19, 35, 40]. Теряемая при регулировании

мощность определяется выражением

гдеhw

– напор, теряемый в дросселирующей

задвижке,

гдеhw

– напор, теряемый в дросселирующей

задвижке,

–

КПД насоса, соответствующий подачеQB.

Коэффициент

полезного действия регулируемой

установки определяется выражением

–

КПД насоса, соответствующий подачеQB.

Коэффициент

полезного действия регулируемой

установки определяется выражением

гдеHC

– напор, необходимый для подачи расхода

QC

HB

– напор, развиваемый насосом при подаче

расхода QB

гдеHC

– напор, необходимый для подачи расхода

QC

HB

– напор, развиваемый насосом при подаче

расхода QB

–

КПД двигателя.

–

КПД двигателя.

34 Ступенчатое сжатие

Для достижения высокого напора в машине с одним колесом необходимо иметь большое значение окружной скорости. Однако окружная скорость ограничена условиями прочности колес и кавитацией: для чугунных колес она не должна превышать 40, а для стальных легированных — 300 м/с. В специальных конструкциях транспортируемыхнагнетателей для колес из легких сплавов высокой прочности допускаются окружные скорости до 500 м/с.

В насосах, подающих воду и технические жидкости скорость вращения, а следовательно, и напор лимитируюся обычно условиями возникновения кавитации.

В промышленных установках часто требуется создания высоких давлений жидкости или газа. В таких случаях центробежные машины с одним рабочим колесом оказываются непригодными и их замещают многоступенчатыми.

Многоступенчатая центробежная машина представляет собой обычно ряд одноступенчатых машин, рабочие колеса которых сидят на общем валу и соединены последовательно. При последовательном включении колес напоры, создаваемые ими, складываются так, что полный напор машины равен сумме напоров отдельных ступеней. В большинстве случаев при подаче несжимаемых жидкостей геометрические размеры всех ступеней одинаковы, и поэтому полный напор такой машины равен напору одной ступени, умноженному на число ступеней машины. Часть продольного сечения многоступенчатой машины представлена на рис.

Поток жидкости (газа) поступает через подвод 1 в рабочее колесо 2 первой ступени машины, откуда, восприняв от лопаток некоторое количество энергии, он выбрасывается в направляющий аппарат 3 этой ступени. Далее, обо.гнув диафрагму 4, отделяющую первую ступень от второй, поток проходит обратный направляющий аппарат 5 между' первой н второй ступенями и поступает в рабочее колесо второй ступени. Из второй ступени поток направляется в третью н т.д. Обратный направляющий аппарат является характерным элементом многоступенчатой центробежкой машины.

При выходе из направляющего лопаточного устройства первой ступени поток обладает значительными тангенциальными составляющими абсолютной скорости, т. е. он закручен относительно оси машины. Если такой поток будет подведен к лопастям рабочего колеса второй ступени машины, то здесь он сможет получить приращение энергии, обусловленное лишь разностью окружных скоростей выхода и входа.

Если же на пути между выходом из направляющего устройства первой ступени и входом в .рабочее колесо второй ступени расположить лопаточное направляющее устройство, обеспечивающее радиальный вход в рабочее колесо второй ступени, то последнее будет работать столь же эффективно, как и рабочее колесо первой ступени, передавая жидкости удельную энергию, определяемую по выражению (3.15).

Назначение обратного направляющего аппарата заключается в устранении закручивания потока с целью эффективной передачи энергии потоку в последующей ступени машины.

Напоры, развиваемые современными центробежными многоступенчатыми машинами, очень высоки; например, насосы, подающие воду, создают напор до 4000 м. Имеются насосы с числом ступеней до 30.

В тех случаях, когда центробежная машина при заданном напоре должна обеспечивать такую подачу, что размеры проточной части (например, ширина лопасти Ь3 на выходе) окажутся конструктивно неприемлемыми, применяют параллельное соединение рабочих колес. Такие машины называют многопоточными. Принципиальная схема машины с четырьмя потоками представлена на рис. 3.19-

При высоких напорах и больших подачах находят при-менение центробежные машины многопоточного типа со ступенями давления. Такие машины состоят из двух или четырех групп ступеней давления. В каждой группе ступени включены последовательно с целью повышения напора, группы ступеней включены параллельно. В качестве при-мера соединения ступеней и групп в смешанном типе центробежной машины на рнс. 3.20 приведена схема работы трехступенчатой двухпоточной машины с симметричным расположением ступеней и их групп.

35 Работа поршневых компрессоров

Процесс работы поршневого компрессора наиболее наглядно характеризуется его индикаторной диаграммой.

характеристика поршневого насоса

VI.47. Характеристика поршневого компрессора

VI.46. Индикаторная диаграмма: 1 — теоретическая; 2 — практическая

В случае теоретического процесса (рис. VI.46) при движении поршня газ всасывается в цилиндр, причем объем его возрастает до V1 при неизменном давлении р1. При обратном движении поршня газ сжимается до объема V2, причем давление возрастает до р2. При охлаждении цилиндра с полным удалением образующейся при сжатии газа теплоты (практически это невозможно) процесс идет по изотерме. Если к газу теплота извне не подводится и от нее не отводится, то процесс идет по адиабате. При отводе теплоты процесс идет по политропе а; при подводе теплоты — по политропе б. В реальных машинах процесс сжатия газа вначале идет с подводом к нему теплоты, так как температура газа низка — ниже температуры стенок цилиндра, а в конце процесса — с отводом теплоты, так как температура газа в это время выше температуры стенок цилиндра. Наиболее выгоден изотермический процесс сжатия, так как в этом случае площадь индикаторной диаграммы, определяющая затраченную работу, получается наименьшей. Сжатый газ при обратном движении поршня выталкивается из цилиндра при неизменном давлении р2, а после выталкивания (V=0) давление в цилиндре падает с р2 до р1 и процесс повторяется. Чтобы вычислить площадь индикаторной диаграммы и определить затраченную работу, необходимо установить зависимость между р и V, обусловливаемую характером процесса. Действительный процесс сжатия несколько отличается от описанного идеального вследствие влияния вредного пространства и сопротивления клапанов. Всасывание вследствие наличия газа во вредном пространстве начинается не сразу после начала обратного хода поршня, а с некоторым опозданием и происходит при давлении, которое несколько ниже атмосферного из-за потерь в линии всасывания. Начало всасывания характеризуется дополнительным падением давления, которое необходимо для того, чтобы всасывающий клапан открылся.

Выталкивание газа ввиду потерь в линии нагнетания происходит при давлении, несколько большем, чем в газосборнике, причем перед открыванием нагнетательного клапана давление еще несколько повышается. Действие поршневого компрессора характеризуется его объемным КПД, подсчитываемым путем деления полезного объема цилиндра (т. е. с учетом вредного пространства) на рабочий объем. Эта величина также зависит от конечного давления сжатия и обычно колеблется в пределах от 0,8 до 0,95. Подачу компрессоров условно принимают по засасываемому объемному количеству газа. На подачу поршневого компрессора влияют наличие вредного пространства, неплотности в поршне и клапанах, а также уменьшение плотности газа вследствие нагрева его при всасывании. Подача поршневого компрессора характеризуется его коэффициентом подачи, показывающим отношение фактической подачи к теоретически возможной. Для нормально работающего компрессора коэффициент подачи составляет 0,9. . .0,95 от объемного КПД.

Для поршневых, равно как и для других объемных компрессоров, графически выражаемая зависимость подачи, мощности и КПД от давления при неизменной частоте вращения (характеристика) отличается от аналогичной зависимости для объемных насосов. У первых по мере увеличения давления объемная подача вследствие сжатия газа несколько уменьшается, хотя мощность и увеличивается (рис. VI.47). Такого рода характеристики, однако, редко применяются для компрессоров. Мощность, потребляемая поршневым компрессором, складывается из мощности, затраченной внутри цилиндров на всасывание, сжатие и нагнетание газа, мощности, затраченной на механические потери, т.е. N=Nи+Nм. Для компрессоров двойного действия и многоступенчатых индикаторная мощность определяется отдельно для каждого цилиндра и его полости, а затем полученные результаты суммируются. Наименьшая индикаторная мощность, как уже указывалось, потребляется при изотермическом процессе сжатия, когда вся образуемая теплота отводится и температура газа остается неизменной. Для Оценки экономичности действия поршневых компрессоров с охлаждением может быть применен изотермический КПД ηиз=Nиз/Nи Для одноступенчатых компрессоров ηиз =0,65 . .0,75. При отсутствии охлаждения степень экономичности процесса определяется обычно по значению адиабатического КПД.

36. Компрессоры

Выделяют несколько видов компрессоров в зависимости от типа используемого в ихработе энергоносителя. По этому признаку различают электрические, бензиновые и дизельные компрессоры. По развиваемому давлению: вентиляторы, газодувки, компрессоры. По характеристике сжимаемого газа: воздушные и газовые компрессорные машины. По принципу действия: поршневые, центробежные и ротационные. По способу установки: стационарные и передвижные. По расположению рабочих органов: горизонтальные, вертикальные и наклонные. По развиваемой производительности: малые, средние и крупные компрессоры.

Сегодня на российском рынке нашли применение все виды компрессоров, выпускаемых как отечественной промышленностью, так и зарубежными производителями. Конечно, наибольшей популярностью во многих организациях до сих пор пользуется поршневой компрессор как самый дешевый. Это актуально для служб ЖКХ, ремонтных и аварийных бригад, для станций техобслуживания автомобилей и даже для бытовых целей. Тем более, чтов обслуживании поршневые компрессоры наиболее просты, а все запасные части и комплектующие доступны.

Компрессор винтовой, являясь более дорогим аппаратом, используется чаще на строй-площадках, в машиностроении, где окупаемость его может составить всего пару недель, гдеможно соорудить целые компрессорные станции с использованием ресиверов.

Используются в бытовых и промышленных условиях как источник сжатого воздуха дляпневмоинструмента, окрасочных работ, опрессовки водяных и газовых труб, КСУ и т. п.

Технические характеристики компрессоров

|

Марка оборудования и его эскиз |

Макс. рабочее давление, атм |

Ресивер, л |

Привод, кВт/U

|

Габариты / Масса, см/кг

|

Производи-тельность, л/мин |

|

KM1 K1 K29 K23 MK3 K14 K88 K88-01 |

9 10 8 6 8 8 9 10 |

18 60 22 60 18 60 60 110 |

2,2/220 2,2/380 2,2/220 2,2/380 1,1/220 1,1x2/220 2,2/380 2,2/380 |

100×48×78/76 100×62×97/110 78×45×62/75 100×47×83/105 66×40×60/40 90×45×75/70 100×48×78/76 75×40×62/65 |

250 250 250 250 250 250 250 250 |

37. типы и основные характеристики центробежных нагнетателей

Нагнетателями природного газа принято называть машины со степенью сжатия большей 1,1. не имеющие устройств для охлаждения газа. В большинстве случаев на линейных КС используют одно* и двухступенчатые нагнетатели. Трех- и четырехступенчатые нагнетатели применяют при закачке газа в ПХГ, переработке газа, на сборных пунктах промыслов при невысоком давлении в пласте.

Следует различать промежуточную и концевую ступени нагнетателя. Промежуточная ступень состоит из рабочего колеса и диффузора и обратного направляющего аппарата, концевая ступень вместо этого аппарата имеет сборную камеру или улитку. Диффузор вместе со сборной камерой называют также выходным устройством. В исследовательской литературе рабочее колесо с диффузором называют двухзвенной ступенью, а с добавлением обратного направляющего аппарата или сборной камеры — трехзвениой. Обратный направляющий аппарат называют диафрагмой.

Характеристикой центробежного компрессора называют зависимость отношении давлений (степени повышения давления), политропического коэффициента мощности и внутренней мощности от расхода при различной частоте вращения ротора. При уменьшении расхода давление, развиваемое нагнетателем, растет до определенного предела, который называется критическим давлением. По мере дальнейшего уменьшения расхода начинается зона неустойчивой работы, или зона помпажа. Помпажсопровождается специфическим шумом, резким повышением вибрации и может привести к аварии.

В реальных условиях нагнетатель, приводимый от ГТУ, работает в определенном диапазоне частоты вращения. Поэтому характеристики нагнетателя строят при различной частоте вращения. Заводы обычно представляют полные характеристики нагнетателя, где графически приводят зависимость между его основными параметрами. Эти характеристики снимают при определенных параметрах рабочей среды, чаще всего - воздуха. Чтобы характеристики были пригодны для природных газов различного состава, их приводят к фиксированным, целесообразно выбранным условиям. Такие характеристики называют приведенными. В итоге широко поставленных натурных испытаний центробежных нагнетателей изданы специальные альбомы приведенных характеристик. По этим характеристикам можно определять режимы работы в зависимости от конкретных условий (т.е. от фактических давлений всасывания, температуры газа, газовой постоянной и коэффициента сжимаемости газа).

Конструкция цбн

Выпускают ряд высокоэкономичных нагнетателей с осевым и тангенциальным подводом газа.

Характерная особенность большей части конструкций одноступенчатых нагнетателей - бочкообразный корпус без горизонтального разъема с глухой торцовой крышкой и ротор с консольным расположением рабочего колеса. Преимущества такой конструкции - сравиительно небольшой объем сборочно-разборочных работ при ремонтах нагнетателя и потребность уплотнения вала только с одной стороны. Двухступенчатые нагнетатели выполняют большей частью тоже в бочкообразном корпусе с одним или двумя вертикальными разъемами, но с межопорным ротором. При этом на торцовых крышках размещает корпуса подшипников и уплотнений. Во всех случаях обеспечиваются необходимая жесткость опор и доступ к подшипникам без вскрытия газовой полости. Горизонтальных разъемов основного корпуса стремятся избежать также из-за трудности надежного уплотнения, особенно при аварийных ситуациях, а также из-за сложности размещения подводящего и отводящего патрубков при большом объемном расходе. Корпуса выполняют массивными, с толстыми стенками как из-за высокого внутреннего давления, так и для увеличения жесткости при восприятии усилий от присоединяемых труб обвязки. Используют литые, сварно-литые и сварно-кованые конструкции.

Первым отечественным нагнетателем, получившим применение на КС.был нагнетатель типа 280, который выпускали в нескольких модификациях: с приводом от электродвигателей и ГТУ ГТ-700-4 или ГТ-700-5. Во всех случаях с приводом его соединяли через повышающий зубчатый редуктор. Номинальная частота вращения ротора составляла 7950 об/мин, потребляемая мощность - около 4 МВт при давлении 5,5МПа. Такой нагнетатель имел одни вертикальный разъем, осевой вход, консольное расположение рабочего колеса и выходное устройство в виде бездиффузорной улитки трапециевидного сечения. Конструкция его отличалась простотой и надежностью.

38. Расчет рабочего колеса центробежного нагнетателя

Схема расчета основных параметров колеса методом последовательных приближений

В зависимости от условий задания производят выбор типа колеса. При этом для малых объемных расходов целесообразно ориентироваться па колеса высокой реактивности с углами 20-35º; для средних и больших расходов - на колеса средней реактивности с углами 40-60°. Если основным условием является получение максимально возможного напора в ступени и большой производительности, то может быть принято колесо с радиальным выходом. Такое колесо обладает высокими коэффициентами напора и расхода и может работать на больших окружных скоростях.

В зависимости от выбранного типа колеса задаются в первомприближении числом лопаток, относительной толщиной лопаток и отношением ширин; при этом для колес с малыми углами20- 35° можно принимать толщину лопаток 7-12, а для колес со средними углами 16- 24. Относительная толщина лопаток может быть принята в пределах 0,004- 0,007 для клепаных колес с лопатками, выполненными из листовой стали, и 0,08-0,012 - для лопаток, выфрезерованных из тела диска (в экспериментальных моделях эта величина иногда достигает 0,018).

Отношение ширин в этом предварительном расчете можно принять для колес с малыми углами 0,85-1,0, а для колес со средними углами выхода 0,6-0,8.

Определяют в первом приближении параметр формы выходного сечения по формуле

и находят коэффициент к по кривой к(Ф2).

4.

Задаются коэффициентом расходной

скорости

При

этом для колес с малыми углами можно

принимать для расчетного режима φ2r

0,12-0,18, а для колес со средними значениями

выходного угла 0,2-0,28. После этого

определяют коэффициентμ но формуле

5.

Если задана степень повышения давления

в ступени, определяют адиабатический

напор по формуле

После

этого определяют необходимую окружную

скорость на внешней окружности колеса.

При с1и

= 0 можно получить

где

-

напорный к. п. д., который принимается

на основании учета экспериментальных

данных по родственным конструкциям.

-

напорный к. п. д., который принимается

на основании учета экспериментальных

данных по родственным конструкциям.

6.

Если задана окружная скорость колеса,

полученная при определении количества

ступеней, исходя из суммарной степени

повышения давления в машине, определяют

напор, создаваемый в ступени, по уравнению

и

степень повышения давления по формуле

7.

Для определения повышения температуры

и степени изменения удельного объема

в колесе можно исходить из статического

теоретического напора колеса, определяемого

по формуле

Для

случая с1и

= 0 эта формула может быть приведена к

виду

Для того чтобы воспользоваться уравнением, необходимо задаться в первом приближении значением угла β1 и отношением скоростей. Значение угла можно принимать в соответствии с уравнением в пределах 30—35°.

8.

Вычисляют повышение температуры в

колесе по формуле

9.

Определяют показатель политропы сжатия

в колесе по формуле

Величину политропического к. п. д. колеса можно принять 0,92- 0,95.

10.

Определяют степень изменения удельного

объема газа в колесе по формуле

11.

Определяют число оборотов ротора по

формуле

Входящий

в эту формулу коэффициент τ2

определяется по формуле

12.

Определяют диаметр колеса по формуле

13.

По конструктивным соображениям задаются

диаметром втулки и определяют оптимальное

значение отношения диаметров по формуле

и

диаметр

Здесь Q - расход, приведенный к условиям во входном отверстии колеса.

14.

Определяют ширину колеса во входном

сечении по формуле

Коэффициент

Кс принимают равным 1,03—1,05. Определяют

получаемую при этом величину расходной

скорости по формуле

а

величину входного угла по формуле

Если при этом оказывается, что полученное значение резко отличается от оптимальных значений (30—35°), то можно внести некоторую поправку, изменяя величины Kd и Кс.

15.

После уточнения величин вычисляют

относительную скорость на входе в колесо

по формуле где

где

16.

Вычисляют объемный расход в выходном

сечении по формуле

После

этого проверяют правильность принятого

в первом приближении значения по формуле

Если полученная величина сильно отличается от принятой в первом приближении, то приходится уточнить вторично величины п, D2 и КD по приведенным выше формулам.

17.

Определяют среднее значение относительной

скорости в выходном сечении по формуле

18. Определяют величину Kw и сопоставляют ее со значением Kw, принятым в первом приближении. Если значение получается выше рекомендованных в п. 7, следует внести соответствующие поправки.

20.

Определяют оптимальное число лопаток

по формуле

21.

Сопоставляют полученные в расчете

значения z (с округлением до целого

числа) и

с принятыми в первом приближении при

определении коэффициента μ. Если

обнаруживается значительное расхождение

между этими величинами, следует уточнить

значение Ф2 по уравнению. Если при этом

значение К по графику получается отличным

от величины первого приближения, следует

снова вычислить коэффициент μ по

уравнению и уточнить величинуи2

и все связанные с ней величины.

с принятыми в первом приближении при

определении коэффициента μ. Если

обнаруживается значительное расхождение

между этими величинами, следует уточнить

значение Ф2 по уравнению. Если при этом

значение К по графику получается отличным

от величины первого приближения, следует

снова вычислить коэффициент μ по

уравнению и уточнить величинуи2

и все связанные с ней величины.

39. Вспомогательные системы центробежных нагнетателей. Применяемое оборудование.

Вспомогательные системы:

- комплексное воздухоочистительное устройство

КВОУ обеспечивает: очистку воздуха от атмосферных осадков, пыли, природных и промышленных аэрозолей; глушение шума всасывания компрессора до уровней, предусмотренных санитарными нормами; байпасирование всасывания воздуха при повышении гидравлического сопротивления КВОУ свыше допустимого; при необходимости подогрев всасываемого воздуха в осенне-зимний период.

Установка КВОУ может осуществляться как в существующих воздухозаборных камерах (ВЗК) при реконструкции, так и на свободном месте около вновь строящихся цехов.

- выхлопное устройство

- системы: топливная и пусковая

В периоды пуска и остановки агрегата подача масла в эти маслопроводы осуществляется пусковым масляным насосом, приводимым в действие от асинхронного электродвигателя. Для поддержания необходимого давления в маслопроводе при остановке агрегата из-за исчезновения напряжения в питающей системе предусматривается резервный масляный насос с приводом от электродвигателя постоянного тока, питаемого от аккумуляторной батареи, либо с приводом от электродвигателя переменного тока.

- масляная система

Система смазки состоит из насосов, маслопроводов низкого, среднего и высокого давления, маслоохладителей и других элементов. Маслопроводы низкого и среднего давления обеспечивают смазку опорно-упорного подшипника нагнетателя , мультипликатора и электродвигателя Подача масла из масляного бака в эти маслопроводы при работе агрегата производится насосом, смонтированным на корпусе мультипликатора. На ответвлении от маслопровода среднего давления к маслопроводу низкого давления установлен редукционный клапан. От маслопровода среднего давления масло подается также в масляное реле осевого сдвига, смонтированное в нагнетателе и обеспечивающее остановку агрегата при появлении осевого сдвига ротора нагнетателя на 0,7-0,8 мм.

- система автоматического управления, регулирования и защиты, охлаждения масла, гидравлического уплотнения нагнетателя.

На выходе из нагнетательной улитки ротор нагнетателя снабжен масляным уплотнением, предотвращающим утечку газа в помещение. Это достигается поддержанием давления масла на уровне, превышающем на 0,2-0,3 МПа давление газа, что обеспечивается регулятором перепада давления газ - масло. Для уплотнения и смазки опорного подшипника нагнетателя служит маслопровод высокого давления (6,5 МПа), в который масло подается из масляного бака винтовым насосом, приводимым в действие асинхронным двигателем 20 кВт, 380 В, 1450 об/мин. Имеются два винтовых насоса (рабочий и резервный) с автоматическим включением резервного насоса при остановке основного. В системе три маслоохладителя - низкого, среднего и высокого давления, в которых масло охлаждается циркулирующей водой.

40. Классификация и техническая характеристика поршневых ГПА, их конструкция

Из поршневых ГПА в системе магистральных газопроводов применяют газомотокомпрессоры (ГМК) и комбинированные ГПА. ГМК представляет собой агрегат, состоящий из компрессора и газового двигателя внутреннего сгорания. Двигатель и компрессор объединены общей рамной станиной, а поршни компрессора и двигателя имеют общий коленчатый вал.

Основными отечественными ГПА на первых магистральных газопроводах были газомотокомпрессоры 10ГК Горьковского завода"Двигатель Революции", прототипом которых был принят газомотокомпрессор фирмы"Купер-Бессемер". Первый агрегат мощностью 735 кВт был изготовлен в 1955 г. Модернизация 10ГК на заводе"Двигатель Революции"с 1964 г. положила начало выпуска модификаций ГМК марки 10ГНК мощностью 1104 кВт. Модификации газомотокомпрессоров отличаются друг от друга числом компрессорных цилиндров, их расположением и диаметром, который колеблется от 180 до 630 мм. В дальнейшем были созданы агрегаты типа МК-8 и ДР-12.

Наряду с отечественными ГМК на магистральных газопроводах применяют некоторые модели зарубежных фирм:"Кларк","Купер-Бессемер","Вортингтон","Интерсолл-Рэнд"и др.

Комбинированными поршневыми ГПА принято называть агрегаты, объединяющие поршневые компрессоры и двигатели различных типов (электрические, поршневые, газотурбинные). Примером комбинированных ПГПА могут служить электроприводные агрегаты 6М25-210/3-56 с высоким уровнем автоматизации, агрегаты ГПА-500 с газомотором, соединенным с компрессором муфтой.

41. Вспомогательные системы ПГПА, их схемы и применяемое оборудование

В состав вспомогательного оборудования ГПА (дожимная компрессорная установка на базе поршневых компрессоров), как правило, входят следующие агрегаты:

Типовая компрессорная установка на

базе поршневого компрессора входной сепаратор, служащий для предварительной очистки сжимаемого газа и защиты ГПА от механических примесей и капельных жидкостей;

агрегат воздушного охлаждения (АВО), обеспечивающий охлаждение сжимаемого газа, охлаждающей жидкости приводного двигателя и масла;

буферная емкость, предназначенная для сглаживания пульсаций, вызываемых работой компрессора поршневого. Кроме того, она может быть использована в качестве общего коллектора на несколько цилиндров;

фильтр коалесцер из синтетических или керамических материалов производит очистку сжатого газа от масла, вынесенного из поршней сжатия компрессора;

ресивер обеспечивает запас сжатого газа на время перехода с основного компрессора на резервный и служит для сглаживания пульсаций давления газа.

Для размещения ГПА часто применяют блок-модульное укрытие, которое обеспечивает защиту и удобство эксплуатации оборудования. ГПА (газоперекачивающие агрегаты) и дожимные компрессорные установки применяются в следующих процессах:

42. Методы регулирования компрессорных машин, их сравнительная характеристика

Назначение регулирования — привести характеристику компрессора или группы компрессоров в соответствие с характеристикой потребного режима сети при условии наиболее полного использования установленной мощности двигателей.

Методы регулирования компрессоров

Регулирование может быть прерывистым (периодическое прекращение работы компрессора), ступенчатым и плавным; ручным или автоматическим.

Универсальные способы регулирования (применяемые для всех видов машин):

1) временная остановка компрессора,

2) изменение частоты вращения вала компрессора,

3) дросселирование на входе в компрессор,

4) перепуск газа из нагнетательной линии в подводящую линию (или в атмосферу).

Остановка одной или нескольких машин позволяет регулировать общую подачу компрессорной станции. При работе одиночного компрессора периодическая его остановка обеспечивает снижение подачи в среднем за период пуска. Остановка компрессора выполняется двумя способами: остановкой двигателя и отключением компрессора от работающего двигателя с помощью пневматических или электромагнитных муфт. Преимущество первого способа — прекращение расхода энергии с момента остановки агрегата. Преимущество второго способа — поддержание установившегося режима работы двигателя и упрощение автоматизации управления агрегата (редкие пуск и остановка осуществляются вручную). При частых остановках (обычно объемных машин) выявляется общий недостаток метода регулирования остановками — нарушение теплового режима компрессора, что приводит к неравномерному нагреву рабочих органов и заставляет устанавливать в машине повышенные зазоры, что нежелательно. Остановки и пуски можно делать редкими, но тогда необходимо иметь большой ресивер.

Изменение частоты вращения вала компрессора — универсальный способ изменения характеристики компрессора при условии, что двигатель допускает экономичное изменение частоты вращения. Способ применяется для компрессоров, имеющих привод от газовой или паровой турбины или от двигателя внутреннего сгорания, преимущественно от дизеля, допускающего большое изменение скорости вращения — около 50%. Частота вращения вала газомоторных компрессоров в небольших пределах регулируется автоматическим приспособлением. В случае привода от трехфазного электродвигателя возможно ступенчатое регулирование, если двигатель имеет переменное число полюсов. Однако этот двигатель имеет крупные габариты и высокую стоимость. Существует метод плавного регулирования асинхронных электродвигателей с фазовым ротором при помощи так называемого вентильного каскада. Эта схема нашла некоторое применение на компрессорных станциях магистральных газопроводов.

Метод регулирования изменением частоты вращения вала компрессора наиболее экономичный. Исключение составляют некоторые типы роторных компрессоров. Например, в пластинчатом компрессоре удельный расход энергии при снижении частоты вращения вала повышается, так как относительные потери мощности от неплотности возрастают. Диапазон выгодного регулирования зависит от типа компрессора и формы кривой зависимости к. п. д. от частоты вращения и степени повышения давления.

При постоянной частоте вращения двигателя ступенчатое регулирование компрессора можно осуществлять при помощи коробки передач, что усложняет привод, а плавное — посредством гидродинамической муфты, что, однако, снижает экономичность регулирования почти до уровня, присущего дросселированию в потоке газа.

Дросселирование на входе в компрессор приводит к уменьшению плотности газа и, следовательно, к снижению подачи компрессора. Объемный расход газа VH, зависящий от степени повышения давления, при постоянном конечном давлении падает из-за увеличения е, что еще больше снижает количество подаваемого газа. Понижение давления перед компрессором при сохранении конечного давления вызывает возрастание конечной температуры, что может быть особенно опасным при работе на воздухе, содержащим пары масла. При перекачивании горючих газов разрежение при входе в компрессор может привести к подсасыванию из атмосферы воздуха вследствие негерметичности узла регулирования, к образованию полимерных соединений и взрывоопасных смесей. Дросселирование сопровождается увеличением удельного расхода энергии, что снижает эффективность его применения по сравнению с другими способами длительного регулирования.

Перепуск газа из нагнетательной линии в область всасывания — основное средство разгрузки компрессора при пуске. Если при этом нагнетательный трубопровод остается под давлением, то на нем устанавливают обратный клапан или задвижку. Дроссельный перепуск применяется в сочетании с другими методами ступенчатого регулирования.

2.2 Методы регулирования динамических компрессорных машин

1.Дросселирование на выходе компрессора

2.Дросселирование' на входе в компрессор. Каждому положению дросселя соответствует своя линия изменения начального давления в зависимости от расхода газа Vo и, следовательно, своя характеристика рк — Vo при постоянной частоте вращения (рис. 2, а). Линии всех характеристик 1, 2, 3, ... сходятся в одной точке, поскольку при закрытой задвижке на выходе дросселирование на входе не имеет значения. При дросселировании критическая точка характеристики k смещается влево. Поэтому при запуске и остановке машины, чтобы избежать работы в помпажной зоне, следует закрывать дроссель, а затем манипулировать с задвижкой на выкиде.

Изменение частоты вращения. Поле характеристик машины при различных частотах вращения (рис. 2, б) может быть использовано для определения и поддержания той частоты вращения, при которой компрессор подает необходимое количество газа при заданном противодавлении (по пересечению линии АВ потребных режимов с кривыми р.л— Vo).

Поворот лопастей направляющего аппарата (рис. 2, е). При закручивании потока газа перед входом в рабочее колесо с помощью лопастей скорость сои может иметь, как положительное, так и отрицательное значение. Скорость сок, согласно уравнению Эйлера, изменяет удельную работу рабочего колеса, а следовательно, и характеристику ε-Vo компрессора (рис. 2, г), особенно значительно для рабочего колеса с малым отношением D2/Dv По эффективности этот способ выше, чем дросселирование, но уступает регулированию частотой вращения.

Поворот лопастей диффузора. При изменении угла установки лопастей диффузора и уменьшении входного угла наклона лопастей а2л граница помпажа отодвигается в сторону меньших значений Vн. По расходу энергии этот способ экономичнее, нежели предыдущий, но конструктивно более сложный.

Перепуск газа. Для устойчивой работы компрессора при малых расходах газа (за границей помпажа) применяется перепуск газа на вход в компрессор (или выпуск в атмосферу). При уменьшении подачи непосредственно перед границей зоны помпажа Р—Р (точка А на рис. 2, д) открывается клапан, выпускающий часть газа из нагнетательной линии. При этом потребитель получает количество газа в объеме Vгп, а на вход компрессора направляется объем Vгп— Vп.

Рисунок 2 – Способы регулирования подачи центробежных компрессоров

а – характеристики при дросселировании во всасывающий линии; б – характирстики при изменении частоты вращения; в – схема устройства для регулирования лопастями при входе: 1 – рабочее колесо; 2 – поворотные лопасти; 3 – корпус компрессора; 4 – вал; г – изменение характеристики: α – угол поворота лопастей; д – регулирование перепуском газа