Определяется удельная быстроходность (коэффициент быстроходности) насоса

ns

= 3,65·n·(√Q / H3/4),

где n – число оборотов вала в минуту, мин -1;

Q – подача насоса при максимальном коэффциенте полезного действия, м3/с.

H = Hн /m , м,

где Нн – напор насоса по паспорту, м;

т – число колес в насосе.

Для каждого ЦБН нужно ещё определять подпор!

28. Назначение и классификация уплотнений насосов. Их конструкции

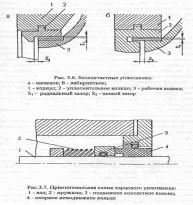

В магистральном центробежном одноступенчатом насосе двустороннего входа обычно применяются два типа уплотнений; бесконтактные - щелевого или лабиринтного типов и контактные концевые, в качестве которых используются торцовые уплотнения. Бесконтактные уплотнения разделяют полость высокого давления между корпусом и колесом с областью всасывания (рис. 3.6). Это уплотнение находится внутри насоса, постоянного наблюдения и обслуживания не требует. Концевое торцовое уплотнение служит для предотвращения выхода перекачиваемой жидкости через вал насоса в помещение насосного цеха. Если в щелевых уплотнениях допускаются значительные утечки, поскольку эти уплотнения внутренние, то выход нефти через вал насоса должен быть исключен. Торцовые уплотнения конструктивно представляют собой герметизирующие устройства, в которых плоские уплотняющие поверхности (контактные кольца) расположены перпендикулярно к оси вращения, а усилия, удерживающие эти поверхности в контакте, направлены параллельно оси вала (рис. 3.7). Во время работы насоса давление жидкости со стороны рабочего колеса обеспечивает необходимое усилие для прижатия торцовой поверхности подвижного (плавающего) контактного кольца, соединенного с валом, к опорному кольцу, установленному в корпусе насоса. На кольцевой плоской поверхности образуется плотный контакт, препятствующий проникновению перекачиваемой жидкости из полости насоса. Пружины, установленные по периметру контактных колец, осуществляют контакт между трущимися парами в случае снижения давления жидкости при остановке насоса, а также компенсируют износ этих поверхностей в осевом направлении.

Изменения давления на перекачивающей станции, вызванные технологическими и аварийными ситуациями, могут вызвать в торцовых уплотнениях перекос, заклинивание аксиально-подвижной втулки и полное раскрытие контактной пары. Чтобы снизить давление в камерах торцовых уплотнений предусмотрена система разгрузки, состоящая из промежуточных уплотнений (обычно щелевых) и трубопроводов системы разгрузки; в состав последней также входят задвижки, обратный клапан, сборная емкость (емкость утечек) и насосы откачки из емкости

29. Расчет уплотнений насосов

Сальниковые уплотнения (сальники). Различает сальники с мягкими и твердыми уплотняющими набивками. Сальник является ответственным узлом аппарата, требующим постоянного наблюдения и ухода.

Сальники без устройств для охлаждения работают при температуре –20…70 °С и давлениях 0,04…0,6 МПа. Скорость вращения вала 5…300 мин–1. При подводе охлаждающей жидкости и смазки к сальнику рабочий диапазон расширяется до 0,003…2,5 МПа.

В качестве сальниковых набивок используются хлопчатобумажные, пеньковые, асбестовые материалы, фторопласт, а также композиционные материалы.

Сухие набивки, например из асбеста, имеют термостойкость до 400 °С, фторопластовая набивка имеет термостойкость до 250 °С. Для повышения герметичности и снижения коэффициента трения сальника набивочный материал подвергают пропитке салом, парафином, битумом, графитом, вискозином и т.д.

Из всех сальниковых набивок следует особо выделить фторопласт, как материал, имеющий высокую термостойкость, малый коэффициент трения и высокую агрессивную стойкость. Основной недостаток фторопластовой набивки – это ее высокая жесткость, требующая больших усилий сдавливания и высокая стоимость. Сухие набивки являются проницаемыми для уплотняемой среды вследствие их пористости даже при высоких давлениях.

Целью расчета сальникового уплотнения является определение усилия сдавливания набивки и потерь на трение вращающегося вала.

В торцевых уплотнениях герметичность обеспечивается за счет плотного прижатия торцевых поверхностей двух деталей. Одна из деталей при этом вращается вместе с валом, а другая является неподвижной. Чаще всего торцевые поверхности являются плоскими, однако, они могут быть и сферическими и конусными.

Герметичность такого уплотнения может быть обеспечена только за счет хорошего взаимного прилегания поверхностей при высокой частоте их обработки. Поверхности подвергаются шлифовке и притирке, поскольку неровности, превышающие 1 мкм, нарушают нормальную работу уплотнения.

Для того, чтобы обеспечить притирку поверхностей, ширина полосы (кольца) контакта поверхностей обычно не превышает 6…8 мм.

Валы c большой скоростью вращения и большого диаметра имеют, как правило, торцевые уплотнения с охлаждением путем непосредственной подачи хладагента в зону трения колец.

Основным узлом торцевого уплотнения является пара трения. Материалы, из которых она изготавливается, должны обладать износостойкостью и малым коэффициентом трения. Обычно используются следующие материалы: кислотостойкая сталь – для одного кольца, углеграфит, бронза, фторопласт – для другого кольца. Фторопласт, в связи с его высокой хладотекучестью, применяется при невысоких скоростях в паре трения и небольших рабочих давлениях.

Целью технологического расчета торцевого уплотнения является определение утечек через уплотнение и сравнение их величины с допустимыми.

30. Вспомогательные системы ЦБН, их схемы, применяемое оборудование

Для обеспечения нормальных условий работы магистральных насосов -система разгрузки торцовых уплотнений;

-система сбора утечек от торцовых уплотнений;

-централизованная система смазки и охлаждения подшипников;

-система подачи воды для охлаждения воздуха внутри электродвигателей и масла в -теплообменниках;

- Все системы имеют закрытое исполнение, рабочие реагенты в них циркулируют по замкнутому контуру.

Для разгрузки торцов насосов часть перекачиваемой нефти после лабиринтных уплотнений валов отводится в приемный коллектор НПС (основной контур) или в наземный сборник нефти, стоящий отдельно от устройств сглаживания ударной волны и разгрузки (защитный контур).

Разгрузочная нефть от торцовых уплотнений насосов отводится в сборник

(манифольд) нефти ударной волны и разгрузки по защитному контуру при

срабатывании предохранительного клапана лишь в случаях, когда давление в приемном коллекторе НПС поднимается выше допустимого по прочности

торцов (2,5 МПа).

Система сбора утечек предусмотрена для приема капельных утечек от торцов, а также на случай возникновения на насосах аварийных ситуаций (в случае образования щелей или полного раскрытия торцов). Утечки самотеком поступают в специальный заглубленный сборник, расположенный вне помещения насосов. В этом сборнике постоянно должно быть незаполненное пространство, достаточное для приема максимальных утечек за время закрытия задвижек.

Централизованная система смазки и охлаждения подшипников служит для подачи под напором масла к насосным агрегатам и самотечного отвода его

в масляные баки, устанавливаемые на глубине до 1,7 м в специальном приемнике. Для этого от блока насосов масляной системы прокладывают распределительные трубопроводы, к которым присоединяют аккумулирующий бак, отдельно стоящий на высоте 3,6 м. Бак служит для снабжения подшипников маслом во время остановки электродвигателей при перерывах в электроснабжении станций.

Масло перед подачей к подшипникам агрегатов должно охлаждаться водой, имеющей температуру на входе в маслоохладители не более 33° С, а на выходе— примерно 36° С Давление воды на входе в маслоохладители не должно превышать 0,2 МПа, а потери напора в них — 1,6 м. При указанных параметрах охлаждающей воды и расходе ее на один маслоохладитель (25 м3/ч) температура подогретого масла летом должна снижаться в маслоохладителях на 10° С

31 Расчет вспомогательных систем ЦБН

Для обеспечения нормальной эксплуатации перекачивающих агрегатов НПС на ней устанавливают следующие вспомогательные системы:

разгрузки и охлаждения торцевых уплотнений; смазки и охлаждения подшипников; сбора утечек от торцевых уплотнений; средств контроля и защиты насосных агрегатов; подготовки и подачи сжатого воздуха;

оборотного водоснабжения и охлаждения воды воздухом.

Система разгрузки и охлаждения торцевых уплотнений

центробежных нагнетателей предназначена для защиты торцевых уплотнений каждого центробежного нагнетателя от чрезмерных перегрузок по давлению и высоких температур, возникающих при выделении тепла трения. Торцевые уплотнения обеспечивают работу быстро вращающегося вала насосного агрегата в местах его выхода из корпуса нагнетателя , поэтому на их долю приходятся большие силовые нагрузки и сильный разогрев. Если не предусмотреть специальную систему разгрузки торцевых уплотнений и отвода выделяющегося тепла, то торцевые уплотнения быстро выйдут из строя.

Существует несколько различных схем разгрузки и охлаждения торцевых уплотнений, но все они действуют по одному и тому же принципу — организации принудительной циркуляции некоторой части перекачиваемой нефти либо внутри корпуса нагнетателя, либо из корпуса нагнетателя наружу, но так, чтобы каждый раз путь жидкости пролегал через каналы в теле уплотнения. Этим достигается, с одной стороны, снижение перегрузки по давлению, а с другой — охлаждение уплотнения путем отвода тепла, выделяющегося при трении вращающегося вала о детали уплотнения.

При так называемой групповой схеме разгрузки и охлаждения торцевых уплотнений некоторая часть перекачиваемой нефти за счет избыточного давления в линии всасывания нагнетателя сначала продавливается через каналы в теле торцевого уплотнения, а затем подается либо в резервуар сбора утечек, либо в коллектор насосной со стороны всасывания. Уходящая нефть уносит с собой выделившееся тепло и разгружает уплотнения. Групповой схема называется потому, что нефть из всех насосов поступает в общий коллектор станции и затем снова подается в линию всасывания. Недостаток такой системы состоит в снижении КПД перекачивающих агрегатов вследствие значительных (10 — 50 м3/ч) перетоков нефти по линии разгрузки.

Более

прогрессивны индивидуальные схемы

охлаждения торцевых уплотнений. Они

применяются для нагнетателей, снабженных

торцевыми уплотнениями, выдерживающими

высокие нагрузки по перепаду давлений,

поэтому предназначены, главным образом,

для охлаждения уплотнений. Эта цель

достигается созданием принудительной

циркуляции нефти из полости нагнетания

насоса в полость всасывания насоса.

Индивидуальной она называется потому,

что встроена в каждый нагнетатель в

отдельности. За счет разности давлений

между полостями нагнетания и всасывания

часть нефти по специальному каналу

возвращается из полости нагнетания в

полость всасывания колес, проходя при

этом через трубки в теле торцевого

уплотнения и охлаждая его. Снижение КПД

насоса в случае использования

индивидуальной схемы значительно ниже,

чем в предыдущем случае, поскольку

расход циркулирующей нефти уменьшается

до 2 —4 м3/ч.

Существует еще более прогрессивная разновидность индивидуальной схемы охлаждения торцевых уплотнений, в которой используется разность давления в линии всасывания насоса и рабочего колеса (рис. 7.12). В этой схеме часть нефти по отводу (байпасу) 4, расположенному в корпусе 2 нагнетателя и имеющему меньшее гидравлическое сопротивление, чем основной коллектор, направляется на входы рабочего колеса не по основному тракту, а через каналы в теле торцевых уплотнений 5. При этом способе охлаждения КПД насоса не изменяется поскольку нет возвратного перетока нефти из области нагнетания в область всасывания.

7.12

В настоящее время в насосах, перекачивающих нефть, нашла применение импеллерная (от англ. impeller— крыльчатка) схема охлаждения торцевых уплотнений. Вместо обычных щелевых уплотнений устанавливается втулка с винтовой нарезкой, вращающаяся вместе с валом насоса. Действуя по принципу шнекового насоса импеллер захватывает нефть из полости всасывания и нагнетает ее туда же в обратном направлении по каналу, проложенному в теле уплотнения. Установившаяся циркуляция нефти обеспечивает необходимое охлаждение торцевого уплотнения. В этой схеме КПД насоса также не снижается, поскольку исключены перетоки жидкости из области нагнетания в область всасывания.

Рис. 7.12. Индивидуальная система охлаждения торцевых уплотнений:

1

— отводная трубка; 2 — корпус всасывающего

патрубка;

3

— клапан;

4 —байпас;

5 — торцевое уплотнение; б — уплотнение;

7 — полости всасывания колеса

7.15

Система смазки и охлаждения подшипников предназначена для смазки и охлаждения быстро вращающихся подшипников насосных агрегатов.

Система сбора утечек от торцевых уплотнений. Утечки нефти могут происходить через концевые уплотнения вала насоса, однако их значение незначительно, а при использовании надежных торцевых уплотнений они сведены практически к нулю. Основные утечки происходят через систему разгрузки торцевых уплотнений насоса, поэтому для их сбора и возврата предусмотрена специальная система (рис. 7.15). Утечки из линии разгрузки 2 насоса 1 поступают самотеком на прием подпорных насосов или в резервуар утечек 5. Периодически нефть из резервуара утечек закачивают насосами 4 в линию всасывания 3 основных насосов.

Система средств контроля и защиты насосного агрегата. Для обеспечения надежной и безопасной эксплуатации основного и вспомогательного оборудования нефтеперекачивающие станции имеют разветвленную систему средств контроля работы, сигнализации и блокировки как отдельных перекачивающих агрегатов, так и станции в целом.

Система подготовки и подачи сжатого воздуха предназначена для питания пневмоприводов, контрольно-измери- тельных приборов и автоматики. Поскольку для нормальной работы этих устройств необходим воздух определенной кондиции, наружный воздух предварительно очищается фильтрами, охлаждается в теплообменнике водой и осушается на специальной установке.

32. РЕГУЛИРОВАНИЕ ЦЕНТРОБЕЖНЫХ НАСОСОВ

Центробежные насосы выгодно отличаются от других типов насосов свойством саморегулирования и возможностью принудительного регулирования в широких пределах их производительности и напора. Под свойством саморегулирования центробежных насосов понимается самостоятельное изменение их режима работы в связи с изменением сопротивления сети. Этим свойством насосов иногда пользуются при устройстве без башенных водопроводов, заставляя насос работать прямо в сеть, причем насос сам регулирует расход воды.

Существует несколько способов принудительного регулирования насосов, главные из которых были уже отчасти рассмотрены в предыдущих параграфах. При постоянном числе оборотов насоса регулирование режима его работы производится:

а) Изменением открытия напорной задвижки (после насоса). Этот способ является наиболее простым и поэтому наиболее распространенным, однако экономически несовершенным, так как связан с значительным понижением к. и. д. установки.

б) Изменением открытия всасывающей задвижки (до насоса). По сравнению с предыдущим оказывается несколько выгоднее, но применение такого регулирования возможно только в насосах, работающих с подпором на всасывании, так как, вводя дополнительные сопротивления на всасываю-щей линии, мы тем самым увеличиваем разрежение на входе, и следовательно, увеличивается опасность кавитации. Им пользуются в тех случаях, когда необходимо поддержать постоянным давление на выходе из насоса.

в) Перепуском жидкости из нагнетания во всасывание, главным образом, как мерой, предупреждающей срыв работы насоса при небольших подачах жидкости, а также для сохранения небольшой циркуляции воды в насосе при закрытой напорной задвижке, вследствие чего устраняется ее нагревание.

г) Впуском воздуха во всасывающую линию насоса. Таким образом можно уменьшить подачу насоса примерно на 30%, а также развиваемое давление и потребляемую мощность. Применение этого метода на практике требует большой осторожности, так как при увеличении количества воздуха появляется опасность срыва.

д) Изменением открытия направляющих аппаратов. Из всех перечисленных выше методов при работе насоса с постоянным числом оборотов последний является наиболее экономичным, так как в этом случае значительно уменьшаются потери. Однако осуществление такого регулирования требует сложной и специальной конструкции насосов.

При возможности изменения числа оборотов насоса регулирование его осуществляется наиболее экономично. Изменяется или число оборотов двигателя или только насоса при неизменном числе оборотов двигателя путем включения между ним и ' насосом специальной гидромуфты. Затруднение с которым встречается на практике применение этого способа, заключается в том, что большинство насосов работает с приводом от электромоторов переменного тока (синхронных и асинхронных), которые в обычных промышленных установках не допускают регулирования числа оборотов. Оно возможна в случае паровой турбины или электромотора постоянного тока, а также с двигателем внутреннего сгорания. Однако приводы этого рода менее распространены, чем электромоторы переменного тока. Насосные установки с приводом через гидромуфту, которым принадлежит большое будущее, в настоящее время еще мало распространены.

33 Сравнительная характеристика методов регулирования