1 Машины для подготовительных работ

Применительно к различным типам дорог, строящихся и эксплуатируемых в лесной промышленности, составу и назначению работ, специфике их проведения в лесных условиях дорожные машины и механизмы по своему назначению, делятся на следующие группы [1]:

- машины для подготовительных работ - кусторезы, корчеватели, рыхлители;

- машины для земляных работ - бульдозеры, скреперы, автогрейдеры, экскаваторы;

- машины для уплотнения земляного полотна и дорожных одежд - катки, вибрационные и трамбующие машины;

- машины для устройства дорожной одежды автомобильных дорог - дробилки, грохоты, битумовозы, гудронаторы, фрезы, цементовозы, цементораспределители, грунтосмесительные машины;

- машины для постройки колейных покрытий лесовозных автомобильных дорог - плитоукладчики;

- машины для железных дорог - станки и инструменты для обработки рельсов и шпал, шпалоподбойки, путеукладчики, строительно-ремонтные поезда, балластировочные и путеподъемные машины;

- машины для устройства и эксплуатации зимних дорог - водополивочные и снегоуплотняющие машины, снегоочистители;

- машины, механизмы и оборудование для постройки искусственных сооружений - дизель-молоты, копры, вибропогружатели и др.

Кроме названных машин и механизмов в дорожном строительстве широко применяются гусеничные и колесные тракторы, автосамосвалы, лебедки и другие механизмы, не включенные в настоящую классификацию, т.к. рассматриваются в других учебных курсах.

Машины для подготовительных работ

Кусторезы

Кусторезы представляют собой навесное оборудование к трактору и предназначены для срезания мелких деревьев и кустарников. В зимнее время кусторезы могут быть использованы для расчистки дорог от снега.

Кусторезы бывают с пассивным и активным рабочими органами. Отечественной промышленностью выпускаются кусторезы с пассивными рабочими органами.

Срезание кустарника и деревьев производится ножами, прикрепленными болтами к нижней части рамы. В передней части рамы расположен носовой лист, предназначенный для раскалывания пней и раздвигания деревьев.

2.2 Корчеватели

Корчеватели предназначены для выкорчевывания пней, расчистки полосы отвода от корней и валунов, уборки стволов деревьев и кустарника, сгребания валежника и сучьев. Они могут выполнять валку деревьев и рыхление плотных грунтов.

Корчеватели классифицируются по следующим признакам:

- характеру установки рабочего органа на тракторе:

1-е передней навеской;

2-е задней навеской;

- системе управления рабочим органом:

1-е гидравлическим приводом;

2-е канатно-блочным приводом.

Наибольшее распространение получили корчеватели с передней навеской и с гидравлическим приводом рабочего органа.

Основными узлами оборудования корчевателей являются отвал с зубьями, толкающая рама, органы управления рабочим органом.

Рабочим органом корчевателей является отвал, изображенный на рисунке 6, снабженный изогнутыми зубьями. Отвал монтируется на толкающей раме охватывающего типа. Установка отвала на раме бывает двух видов: жесткая и с возможностью поворота относительно рамы в вертикальной плоскости. В первом случае корчевка пней производится только за счет тягового усилия трактора и подъема толкающей рамы, во втором - за счет движения корчевателя и поворота отвала в вертикальной плоскости.

Рыхлители

Рыхлители предназначены для предварительного рыхления тяжелых, каменистых, слежавшихся или мерзлых грунтов, с целью облегчения последующей работы землеройных машин. Рыхлители могут быть использованы также для удаления из грунта корней, остатков пней и камней после работы корчевателя и для разрушения (киркования) старых дорожных покрытий при ремонте дорог.

Основными частями навесного рыхлителя являются: рабочий орган, состоящий из рамы и зубьев с наконечниками; подвеска, с помощью которой рабочий орган шарнирно соединяется с базовым трактором; привод, предназначенный для подъема и опускания рабочего органа. Часто рыхлители имеют буферное устройство, что позволяет производить работу с толкачом.

По конструкции подвески рабочего органа различают рыхлители с трехточечной (ДП-18, ДП-5С) и четырехточечной (параллелограмной) подвесками (ДП-9С, ДП-26С и др.)

Каждая из указанных типов подвесок имеет свои достоинства и недостатки. Трехточечная подвеска с внутренней рамой рабочего органа конструктивно проста и имеет небольшой собственный вес. Однако, она снижает поперечную устойчивость машины и не обеспечивает постоянного угла резания зубьев, который в процессе заглубления изменяется от 70-80 до 30-400. Аналогичная подвеска с внешней рамой улучшает боковую устойчивость машины, но при этом увеличивается вес рабочего оборудования и ухудшается проход разрыхленного грунта под рамой.

Наибольшее распространение получили внутренние рамы. Внешние рамы более удобны при работе с толкачом. Наиболее нагруженным элементом рабочего органа рыхлителя являются зубья, которые бывают изогнутой или прямой формы. Число зубьев у рыхлителей колеблется от I до 5. У многозубых рыхлителей часть зубьев можно снимать и работать с меньшим количеством. Для изменения вылета зубьев по вертикали они в верхней части имеют отверстия. Крепление зубьев к раме бывает шарнирным и жестким. При шарнирном креплении, осуществляемом с помощью специальных поворотных кронштейнов, устанавливаемых на раме, зубья могут поворачиваться в горизонтальной плоскости на 15-20° в обе стороны, что позволяет им обходить встречающиеся препятствия.

2. МАШИНЫ ДЛЯ РАЗРАБОТКИ ТРАНШЕЙ ПОД КАБЕЛИ Траншеи, как правило, роют механизированным способом. При вскрытии дорожных покрытий и при разработке прочного грунта вблизи действующих подземных сооружений применяют отбойные молотки (ОМПС-5, МО-бк) и пневматические ломы (СЛП-2). Только в исключительных случаях, когда требуется особая осторожность, применяют лопаты и кирки. Основной объем работ по рытью траншей выполняют одноковшовыми, цепными и роторными экскаваторами. При разработке траншей в грунтах I—IV категорий применяют одноковшовые экскаваторы общего назначения. Широкое распространение получили траншейные цепные экскаваторы ЭТЦ-161, ЭТЦ-163. Для разработки траншей прямоугольного сечения в грунтах I—IV категорий применяют траншейный роторный экскаватор ЭТР-141, рабочий орган которого выполнен в виде полуприцепа с пневмокатком к трактору Т-74. Ротор экскаватора имеет по периметру ковши. Внутри ротора расположен транспортер. Грунт, разрабатываемый ковшами, подается на транспортер и ссыпается сбоку траншеи. Другой модификацией роторного экскаватора с полуприцепным ротором является экскаватор ЭТР-61 к трактору Т-74-С9, предназначенный для рытья траншей под кабели, трубы и другие устройства в грунтах до IV категории, а также в сезоннопромерзающих на глубину до 0,7 м грунтах. Привод ротора экскаватора ЭТР-61 осуществляется от вала отбора мощности трактора. Транспортер, отводящий грунт, может быть повернут влево или вправо. Заглубление и выглубление рабочего органа осуществляется плавно гидрофицированным устройством. Опорное пневмоколесо полунавесного рабочего органа сделано поворотным, что облегчает маневрирование экскаватора. Дно траншеи зачищается специальным скребком, установленным между ротором и опорным колесом.

Для рытья траншей в талых и мерзлых грунтах может применяться траншейный роторный экскаватор БТМ-ТМГ. Ротор приводится в действие от дизельного двигателя базового тягача БТМ. Рабочий орган переводится в рабочее и транспортное положения лебедкой. Передвижение экскаватора в работе может осуществляться как от механической, так и от гидравлической трансмиссии, что позволяет получать оптимальную производительность при работе на грунтах различной категории сложности. Грунт отбрасывается в сторону двумя лопастными метателями. Для ограничения дальности метания имеются отражатели. Для зачистки дна траншеи имеется башмак, расположенный сзади ротора. На раме экскаватора установлены откосообразователи в виде ножей-отвалов.

Экскаватор

БТМ-ТМГ отличается мобильностью,

маневренностью, имеет большой диапазон

скоростей, возможностью применения

бесступенчатой гидротрансмиссии, что

делает его высокопроизводительным

механизмом. Недостатком является

значительная сложность конструкции.

Специализированными роторными

экскаваторами для рытья траншей в

прочных грунтах являются экскаваторы

ЭТР-132Б и ЭТР-134.

Разработка прочных

грунтов достаточно эффективно ведется

машинами с баровыми цепями.

Для

разработки уплотненного и смерзшегося

грунта при необходимости прокладки

кабелей электроснабжения в теле земляного

полотна может применяться траншеекопатель

типа ТК.ТС-2 на базе железнодорожной

дрезины ДГКу.

Специальная технология

работ по прокладке кабелей в прочных

грунтах применяется при образовании

траншей путем рыхления. После рыхления

грунта на трассе кабели прокладывают,

как правило, бестраншейным способом с

помощью кабелеукладывающего ножа, но

в некоторых случаях взрыхленный грунт

вынимают экскаватором и траншею

дорабатывают до необходимых

размеров.

Современные рыхлители

подразделяются на пассивные, производящие

рыхление за счет тягового усилия тягача,

и активные, у которых рабочий орган

интенсифицирован ударными импульсами,

вибрацией, газодинамическими воздействиями

и т. п.

Пассивные рыхлители подразделяются

на рыхлители с базовым тягачом навесные,

полуприцепные и прицепные. Наибольшее

распространение получили обладающие

высокой маневренностью и мобильностью

навесные рыхлители.

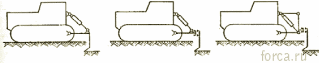

Рис.

6. Схемы навесных пассивных рыхлителей

На

рис. 6 показаны наиболее типичные схемы

навесных рыхлителей. Рабочие органы

пассивных рыхлителей (рыхлительные

зубья) имеют различный вид

В строительстве

кабельных линий применяются навесные

бульдозеры-рыхлители (Д-711С, ДЗ-90С) на

базе промышленных тракторов Т-180 и Т-130

и специализированный мощный рыхлитель

Д-652АС с бульдозером Д-572 на базе

дизель-электрического трактора ДЭТ-250.

Для рыхления траншеи на рыхлителе

устанавливается один зуб.

В настоящее

время проблема механизации работ в

стесненных условиях решается внедрением

малогабаритных легких траншеекопателей

и переносных кабелеукладчиков. Для

этого в Минтрансстрое разработаны две

модификации микротраншеекопателя:

МТК-1 на базе мотороллерного двигателя

Т-200 и МТК-2 на базе двигателя общего

назначения УД-25.

Рис.

6. Схемы навесных пассивных рыхлителей

На

рис. 6 показаны наиболее типичные схемы

навесных рыхлителей. Рабочие органы

пассивных рыхлителей (рыхлительные

зубья) имеют различный вид

В строительстве

кабельных линий применяются навесные

бульдозеры-рыхлители (Д-711С, ДЗ-90С) на

базе промышленных тракторов Т-180 и Т-130

и специализированный мощный рыхлитель

Д-652АС с бульдозером Д-572 на базе

дизель-электрического трактора ДЭТ-250.

Для рыхления траншеи на рыхлителе

устанавливается один зуб.

В настоящее

время проблема механизации работ в

стесненных условиях решается внедрением

малогабаритных легких траншеекопателей

и переносных кабелеукладчиков. Для

этого в Минтрансстрое разработаны две

модификации микротраншеекопателя:

МТК-1 на базе мотороллерного двигателя

Т-200 и МТК-2 на базе двигателя общего

назначения УД-25.

Для засыпки траншеи и планировки грунта, разрушенного ножом кабелеукладчика, могут применяться отечественные прицепные (КМ-125, ТЗ-26) и навесные (КМ-149, КМ-156) траншеезасыпщики. При транспортировке к месту работ траншеезасыпщик КМ-125 устанавливают в транспортное положение на полозья, прицепляют при помощи дышла к трактору и транспортируют. На трассе траншеезасыпщик устанавливают в рабочее положение. Отвалы при движении захватывают разрушенный грунт и выравнивают его, образуя небольшую насыпь по трассе укладки кабеля. Нож устанавливают в щель грунта, разрушенного кабелеукладчиком; при движении траншеезасыпщика нож направляет его по трассе укладки кабеля. Траншеезасыпщик работает с трактором типа Т-130. Траншеезасыпщик КМ-149 (рис. 10) навешивается на трактор Т-130. Он состоит из отвалов 1 длиной 1200 мм и высотой 700 мм.

3. Машины для перевозки труб и плетей

При сооружении стальных трубопроводов одной из основных технологических операций является доставка на трассу труб, плетей и битумной мастики.

Трубовозы и плетевозы. Трубы и сварные секции из труб (плети) на строительстве трубопроводов перевозятся специальными автомобильными и тракторными поездами, состоящими из тягача и прицепной тележки — роспуска.

Перевозка труб диаметром до 1020 мм и длиной до 12 м от пунктов доставки их железнодорожным или водным транспортом до трубосварочных баз, а также развозка труб по трассе строительства городских и магистральных трубопроводов производится автопоездами-трубовозами грузоподъемностью 9 и 10 т.

Развозка труб диаметром до 1420 мм и длиной до 12 м и плетей длиной до 36 м по трассе строительства магистральных трубопроводов производится автомобильными и тракторными плетево-зами-трубовозами (плететрубовозами) грузоподъемностью 9, 15, 18, 30 т.

Для перевозки плетей диаметром до 1420 мм и длиной до 48 м на строительстве магистральных трубопроводов применяются плетевозы грузоподъемностью 30 и 55 т, изготовленные на базе мощных пневмоколесных тягачей высокой проходимости, у которых все восемь колес — ведущие.

Тягачи и роспуски трубовозов, плететрубовозов и плетевозов оснащены специальным навесным оборудованием для укладки и крепления перевозимых труб и плетей. Тяговое усилие на груженый прицеп-роспуск передается: у трубовозов — через тяговосцеп-ной прибор и жесткое дышло; у плетевозов и плететрубовозов — непосредственно трубами (плетями), закрепленными на тягаче и роспуске.

Автомобильный плететрубовоз (рис. 2.8) состоит из трехосного автотягача повышенной проходимости и двухосного прицепа-роспуска. Тяговый автомобиль (рис. 2.8,.а) оборудуется над-рамником с предохранительным щитом для защиты кабины водителя от повреждений при погрузочно-разгрузочных работах и перевозке труб. На несущей площадке надрамника с помощью вертикального шкворня установлен поворотный коник для укладки труб с двумя переставными стойками-упорами.

Трубы (плети) укладываются на подкладные деревянные брусья коников, предохраняющие трубы от повреждений во время рейса. Погрузка труб (плетей) на машину производится автокранами или кранами-трубоукладчиками. Количество одновременно перевозимых труб устанавливается исходя из грузоподъемности автопоезда. При многорядной укладке трубы увязывают на кониках предохранительным канатом. Натяжение увязочного каната обеспечивается или устройствами винтового типа, или.специальной ручной лебедкой, вмонтированной в одну из стоек каждого коника. Задний коник роспуска и коник тягача снабжены стопорными устройствами (рис. 2.8, а) для удержания труб от сползания вперед или назад при рывках и резких торможениях тягача.

Серийно выпускаемые в СССР автомобильные плететрубовозы аналогичны по конструкции и различаются только базовыми тягачами. В настоящее время осваивается выпуск плететрубовозов грузоподъемностью 9 и 19 т, предназначенных для перевозки труб и плетей диаметром до 1420 мм и длиной до 36 м.

Для перевозки труб и плетей в условиях полного бездорожья применяют тракторные плететрубовозы. Тяговое усилие трактора передается через тягово-сцепное устройство и дышло сначала головной, а затем через трубы (плети) —хвостовой тележке. Длина перевозимых труб . определяется длиной страхового каната, связывающего дышло хвостовой тележки с поворотным коником.

Транспортные средства для перевозки труб и плетей оборудуются габаритными сигналами. При перевозках на боковые торцы заднего коника и задний конец одной из труб (плетей), лежащих в нижнем ряду, устанавливают габаритные красные флажки (днем) или фонари (ночью).

4. Трубоукладчик

Краны-трубоукладчики

Краны-трубоукладчики, относящиеся к специальным видам тракторных кранов, в основном предназначены для прокладки различного назначения магистральных трубопроводов большой протяженности. Они являются основными машинами в специализированной изоляционно-укладочной колонне (ИУК) на прокладке трубопроводов.

Трубоукладчики в большинстве случаев эксплуатируют на значительном удалении от баз обслуживания и ремонта. Выход из строя одной машины, входящей в состав ИУК, приводит к остановке большого комплекса механизмов. Это обстоятельство требует высокой надежности и хорошей ремонтопригодности всех без исключения узлов трубоукладчиков.

Ходовая часть современных кранов-трубоукладчиков может быть двух типов: гусеничная и пневмоколесная.

Трубоукладчики на гусеничном ходу, наиболее распространенные, состоят из базового шасси и установленного на нем грузоподъемного оборудования, включающего лебедку, раму, противовес, стрелу, подвеску крюка, подвесную и стреловую обоймы и гидросистему.

Современные краны-трубоукладчики. Сейчас на строительстве трубопроводов используются различные виды кранов-трубоукладчиков, конструкции которых и технические характеристики приведены ниже.

Краны-трубоукладчики ТГ-61 и ТГ-62 предназначены для укладки в траншею трубопроводов, сопровождения очистных и изоляционных машин, выполнения различных подъемно-транспортных операций при строительстве трубопроводов диаметром до 426 мм и могут быть использованы на аналогичных работах (в пределах их технической характеристики) при сооружении трубопроводов больших диаметров. Эти машины имеют преимущества перед ранее выпускавшимся трубоукладчиком Т-614.

Краны-трубоукладчики ТГ-61 и ТГ-62 смонтированы на специальных гусеничных шасси, в которые входят силовая установка, трансмиссия и кабина трактора ДТ-75Р-СЗ, специальная гусеничная тележка с жесткой подвеской опорных катков от трактора Т-130, уширенной колеей, удлиненной базой и дополнительными бортовыми редукторами. Привод грузоподъемного оборудования гидравлический (от трех насосов НШ-46, установленных на редукторе отбора мощности). Два насоса предназначены для привода грузового барабана, а один — для стрелового. Лебедка трубоукладчиков одновальная, двухбарабанная с независимым приводом каждого барабана от своего цилиндрического трехступенчатого редуктора, что обеспечивает возможность совмещения любых операций крюком и стрелой.

5. машины для гнутья труб

Трубогибочныемашинынастройплощадке используются для того, чтобы гнуть трубы в соответствии с прохождениемтрассы. Любое изменение направления трубопровода индивидуально реализуется гнутымитрубами различных радиусов.

Согласно этой директиве трубы должны изгибаться макс. 1,5° за одиншаг подачи в соответствии с диаметром трубы. Так, напр., труба Ду 500на требуемом месте изгибается на 1,5°. После этого шага изгибаниятрубу при помощи интергрированной в машину канатной лебедки пере мещается на длину 500 мм. Теперь делается второй шаг, также на 1,5°.

Таким образом, в зависимости от диаметра трубы получается меньшийили больший радиус. Важно при этом, чтобы после гнутья трубы оставались круглыми.

После гнутья по внутренной полости трубы протягиваются два калибровочных диска. Если они беспрепятственно проходят через трубу,то можно считать, что труба после гнутья не стала овальной.

Принято для поддержки процесса применять гидравлические или пневматические мандрелы. При применении пневматических изгибающихмандрелов необходимо наличие на трубогибочной машине дополнительного компрессора.

Гидравлическиемандрелы можно непосредственно присоединить с трубогибочной машиной. Они снабжаются общей гидравлической системой трубогибочной машины и управляются с пульта обслуживаниямашины. Принципиально в объеме основного оснащения поставляютсядва регулирующих клапана для мандрела. Таким образом, не требуетсяпровести дополнительные работы по монтажу мандрела.

Гибочные постели в зависимости от желания клиента поставляютсяс покрытием или без. При их грамотном применении мы можем гарантировать, что также при гнутье с непокрытыми постелями не наносятсяповреждения изоляции трубы.

Мандрелы для трубогибочных машин

В следствие улучшенного в последние годы качества стали толщинастенки труб стала уменьшаться. Это имеет, конечно, влияние на холодное гнутье труб на стройплощадках. Чтобы предотвратить, что трубыпри гнутье стали овальными, необходимо применить мандрел (гибочнуюоправку). Мандрел помещается в трубе непосредственно в том месте,где происходит процесс сгибания. Здесь он в трубе зажимается, и поддерживает, таким образом, трубу изнутри во время процесса сгибания,за счет чего обеспечивается подконтрольное движение материала.

Фирма VIETZ изготавливает два различных исполнения мандреловпневматические и гидравлические. Существенное различие междуобеими конструкциями в том, что в случае гидравлического мандреламожно работать со значительно большим давлением и, таким образом,обеспечивается округление трубы при гнутье независимо от толщины

стенки трубы.

Гидравлические мандрелы

Мандрел, в зависимости от его размеров, передвигается по трубе припомощи штанг вручную или гидравлическим приводом. Для работымандрела при исполнении без двигателя требуются два гидравлических шланга, а при исполнении с двигателем – четыре шланга. Снабжение мандреласуществляется непосредственно от гидравлическойсистемы трубогибочной машины.

Пневматические мандрелы

Мандрел, в зависимости от его размеров, передвигается по трубе припомощи штанг вручную или пневматическим приводом. Существенноепреимущество состоит в том, что требуется только один пневматическийшланг для снабжения мандрела, благодаря чему обеспечивается болееудобное обращение на стройплощадке. Для снабжения мандрела требуется, правда, дополнительный компрессор.

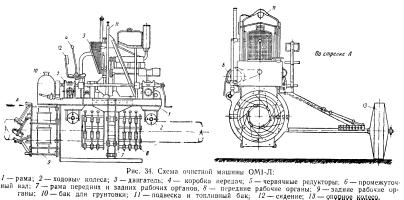

6. Очистные машины

Самоходные очистные машины предназначены для очистки механическим способом наружной поверхности труб от слоя грязи, жирных пятен, окалины, ржавчины и ржавой пыли, а также для покрытия очищенной поверхности тонким слоем холодной грунтовки— праймером (раствор битума в бензине по весовому соотношению 1:2,5). Очистка труб до металлического блеска при их сильной заржавленности производится обычно за два прохода машины или двумя машинами, следующими одна за другой. В последнее время начат выпуск комбинированных машин, у которых операции очистки и изоляции трубопровода совмещены: после нанесения грунтовки осуществляется обмотка трубопровода одним или двумя слоями полимерной ленты и защитной оберткой.

Отечественные самоходные очистные машины типа ОМ и ОМЛ, предназначенные для очистки трубопроводов диаметром 89— 1420 мм, по конструкции и кинематике имеют много общего и отличаются друг от друга (в зависимости от диаметров очищаемых трубопроводов) габаритными размерами, мощностью силовой установки, массой и количеством рабочего инструмента.

Основными узлами самоходной очистной машины (рис. 14. 1) являются: несущая рама с приводными ходовыми колесами, силовой агрегат — двигатель внутреннего сгорания (дизельный или карбюраторный), передний рабочий орган для очистки труб, задний рабочий орган для нанесения на трубу грунтовки и узлы трансмиссии, предназначенные для передачи вращения от двигателя на ходовые колеса и рабочие органы машины. На раме установлены также бак для грунтовки, бак для топлива и грузовая подвеска, с помощью которой машина подвешивается на крюке работающего в паре с ней трубоукладчика при подъеме и опускании. При движении по трубопроводу машина дополнительно опирается на колесное устройство, обеспечивающее устойчивость машины против опрокидывания. В зависимости от условий работы это устройство монтируется с правой или левой стороны машины. Для чистки труб используется специальный набор рабочих инструментов, состоящий из комплекта скребков с твердой наплавкой и плоских металлических щеток, смонтированных по окружности двух отдельных роторов переднего рабочего органа, вращающихся во взаимно противоположных направлениях. Скребки предназначены для удаления грязи, окалины и основного слоя ржавчины и монтируются на переднем (по ходу машины) роторе. Щетки служат для окончательной очистки поверхности трубопровода от рыхлого слоя ржавчины и устанавливаются за скребками на заднем роторе. Каждый из роторов опирается на ролики и состоит из приводной звездочки и двух плоских колец, связанных между собой осями. На осях шарнирно надеты рычаги с очистным инструментом. Прижатие скребков и щеток к очищаемой поверхности осуществляется пружинами.

Нанесение грунтовки на очищенную поверхность трубопровода производится двумя джуто-кордовыми полотенцами и мягкими травяными щетками, смонтированными на роторе праймирования заднего рабочего органа. Ротор состоит из приводной звездочки и плоского кольца, связанных между собой несколькими осями. На осях смонтированы полотенца, натяжение которых для плотного облегания трубопровода производится с помощью скоб и пружин. На плоском кольце ротора установлены кронштейны крепления травяных щеток. Грунтовка поступает к полотенцам ротора праймирования из грунтовочного бака через регулирующий подачу кран и сопло гидравлического провода. При вращении ротора вокруг трубы полотенца захватывают грунтовку и равномерно распределяют ее по очищенной поверхности тонким слоем, который затем втирается травяными щетками.

Наличие коробки скоростей в системе привода ротора праймирования и ходовых колес позволяет регулировать в широком диапазоне скорости нанесения грунтовки и движения машины в зависимости от степени заржавленности поверхности труб. Управление машиной осуществляется рычагами сосредоточнными у сиденья оператора. Максимальная скорость передвижения машин типа ОМ и ОМЛ составляет 0,1—0,54 км/ч, частота вращения ротора 65—240 об/мин, мощность двигателя 6—100 кВт, масса 0,45—13,6 т.

Для очистки и праймирования трубопроводов диаметром 114—529 мм на коротких прямых и криволинейных участках применяются портативные очистные машины типа ПОМ. Эти машины имеют разъемный (по оси трубы) рабочий орган, что позволяет устанавливать их в любом месте трубопровода без разреза последнего. Передвижение вдоль трубы ручное и механическое. На машинах ПОМ устанавливают двигатель мощностью 6 кВт.

При эксплуатации очистных машин необходимо строго соблюдать правила противопожарной безопасности, так как их работа связана с нанесением праймера, приготовленного на легковоспламеняющемся бензине.

7. Кинематическая и конструктивная схемы трубочистных машин

8.Назначение, принципиальное устройство, технические характеристики трубоизоляционных машин

Самоходные трубоизоляционные машины моделей С239А, ИМ17, ИМЛ7, ИМ121, ИМ1422 используются для трубопроводов диаметром соответственно

325—526, 720—820, 1020, 1220 и 1420 мм. Эти машины насаживаются на трубопровод, поддерживаемый на весу трубоукладчиками, и, передвигаясь по нему вслед за очистной машиной, выполняют две операции: наносят на наружную поверхность очищенного и покрытого грунтовкой (праймером) трубопровода изоляционный слой битумной мастики;

обматывают докрытую изоляцией поверхность трубопровода слоем рулонного материала (стеклохолст, бризол, крафт-бумага и др.)-

Принципиальная схема самоходной изоляционной машины для нанесения битумной мастики показана на рис.54.

Изоляционная машина состоит из рамы 1, на которой установлен двигатель 3 с баком 2 для горючего, трансмиссии 4, ходового механизма 10, механизма

для

обмотки 5, бака (емкости) 6

для

битума, на сосной установки 8,

трубопровода

7,

подогревающего устройства 9,

трубок

11

с

отверстиями или обечайки 12

для

нанесения изоляционной мастики и

механизмов управления машиной. Кроме

того, к раме прикреплена труба, в которой

устанавливается (с левой или правой

стороны) штанга. Машина ОМ1422 оборудована

механическим хоботом.

Рама является остовом машины, на котором укреплены все ее агрегаты.

Ходовой механизм служит для опоры и передвижения машиныjfno трубопроводу Двигатель внутреннего сгорания является силовой установкой машины и приводит в действие все ее механизмы.

Трансмиссия 4 предназначена для передачи вращения от вала двигателя ходовому механизму, битумным насосам и механизмам обмотки.

Механизм управления служит для управления работой двигателя и действием насосов, механизмов передвижения и обмотки.

Обечайка (или лейка и полотенце-фартук) является рабочим органом машины для приема битумной мастики и распределения ее равномерным слоем по наружной поверхности трубопровода способом полива.

Трубы с отверстиями предназначены для нанесения на трубопровод битумной мастики способом набрызга.

Насосная установка 8, включающая насосы и трубопровод, служит для додачи битумной мастики из ванны в рабочие органы (в трубы с отверстиями или в обечайку).

9. Кинематическая и конструктивная схемы

Механизмы изоляционных машин приводятся в действие от двигателя согласно кинематическим схемам.

На рис. 57 приведена кинематическая схема изоляционных машин ИМ121 и ИМЛ7.

Рис.

57. Кинематическая схема изоляционных

машин ИМ121 и ИМ Л 7.

Рис.

57. Кинематическая схема изоляционных

машин ИМ121 и ИМ Л 7.

Вращение от двигателя 14 через редуктор 11 и цепные передачи 9, 10 и 13 передается к коробкам передач 7, 8 и 15. От коробок передач 8 и 7 вращение передается валам битумных насосов 5 и 6, от коробки передач 15 через редуктор 16, коробку передач (ступенчатую коробку Нортона) 17 и цепную передачу— к цевочному ободу 2, от редуктора 16 — промежуточному валу £, от него — к валу ходовых колес 3. Затем при помощи цепной передачи вращается вал с двумя ходовыми колесами 4. Привод компрессора 12 осуществляется непосредственно от двигателя 14.

Ведущий вал редуктора 11 вращает шестеренчатую пару передач и ведомый вал редуктора, на котором посажены две звездочки. Одна из них через цепную передачу приводит в действие вал фрикциона коробки передач для левого битумного насоса, а вторая — вал фрикциона коробки передач для ходового механизма. Другая звездочка, посаженная на этом валу фрикциона, машины за счет постановки сменных деталей обеспечивают изоляцию трубопроводов нескольких диаметров (машины С239А, ИМ17), а другие, предназначенные для трубопроводов больших диаметров, могут изолировать трубопровод только одного размера (машины ИМЛ7 и ИМЛ121).

Рассматриваемые машины характеризуются также скоростями передвижения, которые можно регулировать в зависимости от условий работы, а также мощностью устанавливаемого двигателя, весом и габаритными размерами.

Техническая характеристика изоляционных машин, применяемых на строительстве магистральных трубопроводов, приводится в табл. 8.

Машины ИМ121, ИМЛ7 и ИМ17 укомплектованы сменным оборудованием (устройством) для нанесения изоляции способом полива и способом набрызга, машина С239А— только для полива.

Машины ИМ121 и ИМЛ7 имеют аналогичные кинематические схемы, но отличаются друг от друга конструктивными размерами частей в связи с тем, что одна предназначена для трубопроводов диаметром 1220 мм, вторая — 1020 мм.

Машина ИМ17 снабжена приспособлением для работы в горных условиях и дополнительной натяжной звездочкой, поэтому у нее исключен поддерживающий механизм; машина G239A имеет затяжной механизм.

С 1965 г. машины ИМ121, ИМЛ7, ИМ17 и С239А выпускаются без фильтра для битумной мастики.

В машине ИМ121 не предусматривается перекачка битумной мастики непосредственно из котла в битумный бак.

Отличительной особенностью изоляционно-обмоточных машин ИЛ321 и ИЛ1421 является то, что у них отсутствуют механизмы и узлы, подающие и наносящие битумную мастику.

10. Установка битумных котлов

Битумные котлы предназначаются для подогревания расплавленного битума до температуры 170 - 180 С. Битумные котлы имеют электрический обогрев, нагреватели располагаются вдонной и боковой частях котлов. Котлы снабжаются терморегуляторами, обеспечивающими поддерживание заданной температуры, и термоизолирующим слоем. Битумные котлы имеют электрический обогрев, нагреватели располагаются в донной и боковой части котлов. Котлы снабжаются терморегуляторами, обеспечивающими поддержание заданной температуры, и термоизолирующим слоем. Из битумных котлов с помощью насосов 5 и 20 разогретый битум перекачивается по трубопроводам на рабочие места, где производится заливка батарей и элементов битумной композицией. Передвижные битумные котлы предназначены для разогрева вяжущих материалов. Котлы применяют на ремонтных дорожных работах комплектно с передвижным гудронатором.

Битумные базы создают для приемки, хранения, обезвоживания и нагревания его до рабочей температуры. В ряде случаев приготавливают ПАВ, дорожные эмульсии, разжиженные битумы и др. Базы бывают прирельсовые, около железной дороги и притрассовые, ближе к строительству или месту ремонта дорог.

Качество битума ухудшается при циклическом способе тепловой обработки в котлах с продолжительностью теплового воздействия на вяжущие, равной 12—25 ч, в сочетании с высокой температурой поверхностей нагрева. Несовершенство такого способа заключается в том, что он допускает одновременную обработку крайне толстого слоя битума при почти полном отсутствии конвективного обмена тепла. В этих условиях температуру поверхностей нагрева необходимо доводить до 600—700°, а продолжительность тепловой обработки— от одной до трех рабочих смен. Такой режим ухудшает состав битума и приводит к нежелательным изменениям его технологических характеристик. Котловое оборудование громоздко, нерационально в силу больших тепловых потерь, требует установки на базе паровых котлов, что удорожает выпуск разогретого битума.

Битумные котлы пока широко применяются на производстве. Их работу улучшают, применяя интенсивное перемешивание битума во время разогрева, используя термодатчики и др. Правильный режим нагрева битума, без перегрева, который изменяет химический состав и физические свойства,— непременное условие получения качественного асфальтобетона, битумоминеральных смесей.

Обогрев битумных коммуникаций. В технологической схеме склада или базы битума важным элементом являются трубопроводные коммуникации, краны и насосы которых должны постоянно нагреваться во избежание застывания битума. Обогрев преследует две цели: в пусковой период разогреть битум, оставшийся в трубопроводах, до жидкотекучего состояния, а при установившемся тепловом режиме поддерживать постоянную температуру битума на всем пути его транспортирования. Нагрев насосов и кранов происходит в процессе циркуляции горячего битума и непосредственного воздействия теплоносителя. Битумные коммуникации могут обогреваться паром, горячим маслом и электричеством. Обогрев электричеством имеет ряд преимуществ перед паровым: нет надобности в установках для разогрева теплоносителя, устраняется обводнение битума или утечка теплоносителя через неплотности арматуры, улучшаются санитарно-гигиенические условия работы, достигается значительный эффект за счет повышения к.п.д., простоты регулирования и автоматизации, снижается количество обслуживающего персонала и упрощается технологический процесс.

11. Битумоплавильные установки

Установка для расплавления твёрдых и нагрева жидких органических вяжущих - битумов и дёгтей.

Битумоплавильные установки и их оборудование.

Для нагрева битумов до рабочей температуры с выпариванием содержащейся в них влаги находят применение:

стационарные битумоплавильные установки, состоящие из котлов емкостью от 5000 до 20 000 л, устанавливаемые в обмуровке (Обмуровка - , система огнеупорных и теплоизоляционных ограждений котла, отделяющих его топку и газоходы от окружающей среды. Выполняется из красного или огнеупорного кирпича либо из бетона);

передвижные котлы — хранилища большой емкости (30—50 тыс. л), а также передвижные битумоплавильные котлы емкостью 6000 л.

Промышленностью изготовляются два типа стационарных битумоплавильных установок, состоящих из трех битумоплавильных котлов: Д-122 с котлами геометрической емкости 8500 и Д-172 с котлами геометрической емкости 20 тыс. л. Дробильно-сортировочный цех и его оборудование Соотношение фракций щебня, необходимое для асфальтобетонных смесей, может быть получено в основном при двуступенчатом дроблении. Для первичного дробления могут применяться щековые дробилки с простым или сложным качанием, а для вторичного дробления — щековые со сложным качанием или валковые.

12. Битумозаправщики

Для перевозки по автомобильным дорогам битума или битумной мастики в горячем состоянии от битумно-плавильных котлов к месту изоляции трубопроводов применяют битумозаправщики различных типов.

Битумозаправщик БВ41 смонтирован на шасси автомобиля ЗИЛ-130.

Битумозаправщик БВ41 имеет следующую техническую характеристику:

Битумозаправщики БВ43 и БВ44

Битумозаправщик БВ45 предназначен для доставки битумной изоляционной мастики в горячем состоянии от битумоварочных котлов на трассу строительства трубопровода в особо тяжелых дорожных условиях и периодического питания ванны изоляционной машины в процессе изоляционно-укладочных работ.

Битумозаправщик БВ45 имеет следующую техническую характеристику:

В настоящее время к выпуску готовят битумозаправщики БВ46 и БВ47, оборудованные новой системой циркуляции, значительно уменьшающей коксообразование при нагреве мастики в цистерне.

Горячую битумную мастику от места ее приготовления перевозят на трассу битумозаправщиком.

Чтобы обеспечить качество битумной мастики во время ее перевозки, машинист битумозаправщика должен выполнять ряд условий: следить за тем, чтобы при наливе цистерна не переполнялась, иначе заливаются мастикой и выходят из строя горелки и топливные коммуникации машины; следить за температурой мастики (ее нельзя перегревать); не оставлять на ночь мастику в цистерне битумозаправщика, так как при нагреве застывшей мастики происходит отложение осадка на дне цистерны, а у жаровых труб - скопление легких фракций, что может привести к выбросу мастики или даже к взрыву; периодически металлическими скребками очищать с жаровых труб кокс, строго выполняя при этом правила техники безопасности; периодически проверять состояние теплоизоляции цистерны, для чего необходимо в верхней ее части снять листы кожуха и заполнить стекловатой образовавшееся свободное пространство; во избежание расслоения мастики обязательно включать циркулярную систему.

Осадок на дне приводит к засорению битумной коммуникации, а осадки на жаровых трубах - к коксованию и прогару жаровых труб; применять керосин в качестве топлива для подогрева мастики в битумозаправщике.

13. Грунтовочный смеситель

Ведущими машинами при строительстве лесовозных автомобильных дорог методом укрепления грунтов привозными вяжущими материалами являются дорожные фрезы и однопроходные грунтосмесительные машины.

Однороторные дорожные фрезы рыхлят, измельчают и перемешивают грунт с вяжущими материалами за несколько проходов по одному следу.

Дорожные фрезы классифицируют: – по способу передвижения — самоходные, навесные, прицепные, полуприцепные; – по типу ходовой части — пневмоколесные, гусеничные и машины со смешанной ходовой частью; – по характеру привода — с приводом ротора от вала отбора мощности базового трактора и приводом от самостоятельного двигателя; – по характеру привода дозирующих систем — машины с приводом от вала отбора мощности трактора и приводом от самостоятельного двигателя; – по виду дозирующих распределительных систем различают дорожные фрезы, оснащенные системами для дозирования и распределения жидких вяжущих или – системами для дозирования и распределения порошкообразных вяжущих, и машины, имеющие, оба вида систем; – по виду привода ротора и ходовой части — машины с механическим, гидрообъемным и смешанным приводом рабочего органа и ходовых колес; – по направлению резания грунта — машины, обрабатывающие массив грунта сверху вниз и снизу вверх; – по расположению ротора — с консольно расположенным рабочим органом, с расположением ротора в базе машины и с расположением по оси колес (прицепные фрезы).

Рабочим органом дорожной фрезы является ротор, на котором устанавливают жесткие, упругие и шарнирно подвешенные режущие лопатки.

2 вариант. машина для стабилизации грунта, т. е. для придания водостойкости и необратимой связности путем измельчения грунта и перемешивания с вяжущими материалами. Г. м. за один проход разрыхляет грунт на заданную глубину, измельчает его, распределяет вяжущие материалы в заданном количестве и перемешивает грунт с вяжущими материалами.

Конструкция нек-рых грунтосмесительных машин предусматривает возможность предварительного уплотнения слоя обработанного грунта. Все операции грунтосмесительная машина выполняет непосредственно на обрабатываемой полосе.

По типу ходовой части различают грунтосмесительные машины гусеничные и колесные. Рабочий орган грунтосмесительной машины монтируется на специальном шасси. Он представляет собой открытую снизу смесительную камеру, внутри которой расположены 4 ротора. Первый по ходу машины ротор 1 служит для разрыхления и измельчения грунта. Лопатками ротора 2 грунт дополнительно измельчается. Роторы 3 и 4 представляют собой двухвальную лопастную мешалку, перемешивающую измельченный грунт с вяжущими материалами. Заслонка 5 кожуха 6 рабочего органа выравнивает слой перемешанного с вяжущими грунта.

Рабочий орган поднимается и опускается при помощи спец. подъемных установок.

Для обработки малосвязных грунтов применяют трехроторные рабочие органы. Грунтосмесительные машины оснащены расходными баками для жидких вяжущих и воды, а также емкостями для цемента. Жидкие материалы дозируются (л\м2) насосами, а порошкообразные—дозирующими устройствами

14,15. Станки для резки материала и резиновой крошки

Установка для переработки шин в крошку УПШ-1.

Оборудование позволяет перерабатывать протекторную часть автошин в резиновую крошку. C каждой КГШ (крупногабаритной покрышки) снимается в среднем от 15 до 100 кг.чистой резиновой крошки. Стоит учитывать тот факт, что около 50% КГШ выходят из эксплуатации до полного износа протектора, получая механические повреждения в следствии с тяжелыми условиями эксплуатации.

Основное сырье :Вышедшие из эксплуатации - грузовые покрышки- джиповские шины - КГШ крупногабаритные автошины с радиальной и диагональной конструкцией корда. Покрышки скапливаются: - на заводах по восстановлению шин; - на обочинах дорог и несанкционированных свалках; - на территории автотранспортных предприятий; - рядом с шиномонтажными мастерскими; - карьеры, полигоны. Благодаря тому, что автомобильные шины в процессе эксплуатационного цикла должны испытывать длительные колоссальные нагрузки, при производстве новых шин используется дорогостоящие качественные компоненты (природные, синтетические каучуки, смягчающие масла, наполнители и т.д.) в совокупности с новейшими технологиями. Шинная резина является практически самой прочной и долговечной из всех используемых видов резин, обладает многими другими важными качествами (эластичность; стойкость к кислотам и щелочам; прочность на изгиб, растяжение, истирание и т.д.). При механической переработке шин в крошку, физико-химический состав резины практически не меняется. Ввиду того, что крошка - продукт переработки (утилизации) шин, рыночная цена на нее в 3-4 раза ниже, чем на первичное резиновое сырье. Поэтому крошка является недорогим, высококачественным продуктом утилизации покрышек. Общие характеристики и преимущества данной технологии переработки шин: - Станок заменяет целую линии по переработки шин в крошку. - Низкая стоимость комплекта оборудования, что делает его доступным для малого бизнеса. - Оборудование окупается в течение 2-7 месяцев. - На производство 1 кг крошки тратится в среднем 0.15-1 кВт - Производство простое, штат всего из одного рабочего. - Крошка идеально подходит для производства блочных изделий методом горячего формования, благодаря технологии измельчения и продолговатой форме частиц (елочная иголка). Это дает изделию повышенную прочность на разрыв и изгиб. - На выходе чистая крошка без включений металла и текстиля. - Бизнес мобильный- "Бизнес в контейнере". - Для организации цеха подходит практически любое помещение от 20 м2, где есть 15-20 кВт. - Производство экологически чистое – нет выбросов в грунт и атмосферу. - Производство не вредное для персонала по запыленности, уровню вибрации и шума.

Вопрос №16 Схемы очистки внутренней полости газонефтепроводов

Очистка полости трубопровода является подготовкой его к испытанию. Её цель – удаление из трубопровода окалины, грунта, случайно попавшей грязи, воды, снега, кусков льда, посторонних предметов. Свод правил (СП) [4] рекомендует очищать полость газопровода в два этапа: предварительная очистка и окончательная – со сбором загрязнений в конце очищаемого участка.

Предварительную очистку полости трубопровода проводят на трубосварочных базах при сварке труб в секции и на трассе при сварке секции труб в плети или сплошную нитку путём протаскивания через секции труб очистного устройства. После очистки полости участка магистрального трубопровода на концах его устанавливают заглушки.

Окончательная очистка полости трубопроводов выполняется: промывкой, продувкой, вытеснением загрязнений в потоке жидкости. Промывка или продувка осуществляется одним из следующих способов: с пропуском очистного или разделительного устройства; без пропуска очистного или разделительного устройства. Промывку и продувку с пропуском очистных или разделительных устройств выполняют на трубопроводах диаметром 219 мм и более. Промывку и продувку без пропуска очистных или разделительных устройств производят: на трубопроводах диаметром менее 219 мм; на трубопроводах любого диаметра при наличии крутоизогнутых вставок радиусом не менее пяти диаметров трубопровода или при длине очищаемого участка менее 1 км. Полости подземных трубопроводов очищают после их укладки в траншею и засыпки, наземных – после укладки и обвалования, надземных – после укладки на опоры и закрепления.

Продувка.

Продувку с пропуском очистных поршней осуществляют на трубопроводах проложенным любым способом. При этом очистные поршни пропускают по участкам трубопровода, длина которых не превышает расстояния между двумя соседними отключающими устройствами – кранами или задвижками. Поршень движется под давлением сжатого воздуха, подаваемого непосредственно от компрессоров, или природного газа из действующего газопровода, проходящего вблизи строящегося объекта или подаваемого с газового промысла. При продувке также применяют системы подачи воздуха или газа с использованием ресиверов. Давление воздуха (газа) в ресивере (соотношение его длины и длины очищаемого участка 1:1) зависит от диаметра трубопровода [3].

Магистральные газопроводы, проложенные надземно на опорах, продувают одновременно с пропуском очистных поршней-разделителей под давлением сжатого воздуха или газа (скорость не более 10 км/ч, протяжённость участков не более 10км). Окончательно загрязнения удаляют продувкой без пропуска очистных устройств путём создания в трубопроводе скоростных потоков воздуха или газа. Протяжённость участка трубопровода, продуваемого без пропуска очистного поршня, не должна превышать 5 км.

Продувка считается законченной, если после прохождения по участку трубопровода очистного устройства из продувочного патрубка выходит струя незагрязненного воздуха или газа. В противном случае продувка повторяется до получения положительных результатов. Если после вылета очистного устройства из продувочного патрубка поступает вода, то по очищаемому участку магистрального трубопровода для его осушки необходимо пропустить поршень-разделитель. Эффективность осушки повышает использование метанола как водопоглощающей среды. В этом случае метанольные пробки расчетного объема помещают между двух поршней-разделителей, пропускаемых под давлением сухого сжатого воздуха или газа.

Промывка.

Промывке подвергают трубопроводы любого назначения, испытание которых предусмотрено в проекте гидравлическим способом. Пропуск очистного или разделительного устройства по трубопроводу осуществляется под давлением жидкости, закачиваемой для гидравлического испытания. При промывке перед очистным поршнем или поршнем-разделителем заливают воду (10-15% объема очищаемого участка). Скорость перемещения очистных поршней или поршней-разделителей при промывке трубопроводов - не менее 1 км/ч.

Пропуск очистного или разделительного устройства в потоке жидкости обеспечивает удаление из трубопровода не только загрязнений, но и воздуха, что исключает необходимость установки воздухоспускных кранов, повышает надёжность обнаружения утечек с помощью манометра.

Промывка считается законченной, когда очистное или разделительное устройство выйдет из трубопровода неразрушенным. При промывке без пропуска очистного или разделительного устройства качество очистки обеспечивается скоростным потоком жидкости. Скорость потока жидкости при промывке без пропуска очистных и разделительных устройств должна составлять не мене 5 км/ч. Промывка без пропуска очистного или разделительного устройства считается законченной, когда из сливного патрубка выходит струя незагрязненной жидкости.

Вытеснение загрязнений в потоке жидкости.

Очистка полости трубопровода вытеснением загрязнений в скоростном потоке жидкости осуществляется в процессе удаления жидкости после гидроиспытания с пропуском поршня-разделителя под давлением сжатого воздуха или газа. Скорость перемещения поршня-разделителя в едином совмещённом процессе очистки полости и удаления воды должна быть не менее 5 км/ч и не более величины, определяемой технической характеристикой применяемого поршня-разделителя. Протяжённость участка очистки полости вытеснением загрязнений в скоростном потоке жидкости устанавливается с учётом рельефа местности, давления в трубопроводе в начале очищаемого участка и характеристики поршня-разделителя (предельной длины его пробега).

Вопрос№17 Устройства для очистки внутренней полости газонефтепроводов

Для продувки участков газопроводов, заполненных большим количеством твердых загрязнений, а также водой в объеме, не превышающем 10 % объема полости, используют следующие устройства:

поршень для трубопроводов диаметром 300-1400 мм с кривыми вставками радиусом не менее 5D; поршень;

для трубопроводов диаметром 300-1400 мм с кривыми радиусом не менее 3D, в том числе сваренными из отдельных сегментов; поршень для трубопроводов диаметром 100-250 мм с кривыми радиусом не менее 5D;

поршень для трубопроводов диаметром 100-250 мм с кривыми радиусом не менее 3D, в том числе сваренными из отдельных сегментов.

Для удаления сухих загрязнений, а также для повторных продувок магистрали при повышенных требованиях к чистоте полости трубопровода используют следующие устройства:

поршень для трубопроводов диаметром 600-1400 мм с кривыми радиусом не менее 5D; поршень для трубопроводов диаметром 300-500 мм с кривыми радиусом не менее 5D; поршень для трубопроводов диаметром 300-1400 мм с кривыми радиусом не менее 3D, в том числе выполненными из отдельных сегментов

Для продувки участков трубопровода, заполненных водой в объеме не менее 10-15 % (от объема полости), а также для повторных продувок при повышенных требованиях к влажности внутренней поверхности магистрали используют следующие устройства:

поршни типа ОПР-М (рис. 4.29, а) для трубопроводов диаметром 300-1400 мм с кривыми радиусом не менее 5D; поршни (рис. 4.29, б) для трубопроводов диаметром 600-1400 мм с кривыми радиусом не менее 5D; поршни (рис. 4.29, в) для трубопроводов диаметром 100-500 мм с кривыми радиусом не менее 3D, в том числе сваренными из отдельных сегментов; поршни типа ДЗК-РЭМ (рис. 4.29, г) для трубопроводов диаметром 100-1400 мм с кривыми радиусом не менее 3D, в том числе сваренными из отдельных сегментов.

Поршень очистной РМ-ПС 1000/1200 предназначен для очистки полости газопроводов от жидкостей (вода, конденсат). Поршень оснащен пятью секциями резиновых манжет. Техническая характеристика: скорость движения - до 36 км/ч; перепад давления на поршне минимальный - 0,05 МПа; максимальный - 0,5 МПа.

Поршни очистные ПО-2 и ПО-5 предназначены для очистки полости газопроводов диаметром 1220 мм от загрязнений, воды, конденсата и отложений. Поршень оснащен полиуретановьми манжетами и чистящими щеткам. Техническая характеристика: скорость движения - до 30 км/ч; давление среды - до 7,5 МПа; перепад давления газа на поршне - 0,05-0,06 МПа.

Вопрос №18 Машины и оборудование для испытания газонефтепроводов

Гидравлическое испытание.

Для проведения гидравлического испытания давление внутри трубопровода создают водой или жидкостями с пониженной температурой замерзания, предусмотренными проектом. В качестве источников воды для гидравлического испытания используют естественные или искусственные водоёмы (реки, озёра, водохранилища, каналы и т.п.), пересекаемые строящимся трубопроводом или расположенные вблизи него [5].

Гидравлическое испытание магистральных трубопроводов – наиболее эффективный способ. Он позволяет создать в трубопроводе повышенное давление практически без

дополнительной закачки воды в трубопровод после его заполнения, что обеспечивает более полное выявление скрытых дефектов, а также относительную безопасность проведения работ. Для гидравлического испытания установлены следующие основные параметры: давление в нижней точке участка газопровода равно давлению при заводском испытании труб (не более давления, соответствующего минимальному нормативному пределу текучести материала труб, а давление в верхней точке участка 1.1 проектного рабочего). Продолжительность испытания на прочность – 24 часа. С учётом разности давлений в нижней и верхней точках магистрального газопровода определяют протяжённость участка испытания.

На герметичность участки всех категорий трубопровода проверяют после испытания на прочность и снижения испытательного давления до максимального рабочего. Продолжительность проверки на герметичность при гидравлическом и пневматическом испытаниях определяется временем, необходимым для тщательного осмотра трассы газопровода с целью выявления утечек, но не менее 12 часов.

Чтобы полностью удалить воздух из магистрального газопровода при его заполнении водой для гидравлического испытания, в процессе промывки пропускают поршни-разделители или вытесняют воздух через воздухоспускные краны, устанавливаемые в местах скопления воздуха. Диаметр воздухоспускных кранов выбирают в зависимости от суммарной производительности наполнительных агрегатов и диаметра испытываемого газопровода.

Пневматическое испытание.

Пневматическое испытание магистральных газопроводов осуществляют лишь в тех случаях, когда по каким-либо причинам проведение гидравлического испытания невозможно (отсутствие источника воды, недостаток воды в существующих источниках, температура наружного воздуха ниже -25єС, невозможность обеспечения охранной зоны, наличие участков вечной мерзлоты и т.п.). Как правило, пневматическое испытание сжатым воздухом в 2-3 раза продолжительнее испытания гидравлическим способом. При таком испытании давление принимают равным 1.1 максимального рабочего, а продолжительность выдержки под этим давлением 12 часов.

При пневматическом испытании магистральный газопровод (его участок) заполняют воздухом или газом через полностью открытые краны обводных линий при закрытых линейных кранах. Для выявления утечки воздуха или газа в процессе их закачки в газопровод добавляют одорант (через одоризационные установки) в объёме 50-80 г на 1000 мі воздуха или газа. Давление в магистральном газопроводе поднимают плавно. При достижении давления 0.3 от испытательного (но не более 2 МПа) трассу осматривают. На это время подъём давления прекращают. После осмотра трассы подъём давления в газопроводе до испытательного ведётся без остановок. Под испытательным давлением на прочность магистральный газопровод выдерживают при открытых кранах обводных линий и закрытых линейных кранах. Это делается для стабилизации давления и температуры в газопроводе. После 12 часовой выдержки давление в газопроводе снижают до максимального рабочего, а краны обводных линий закрывают. Затем осматривают трассу, проводят наблюдения и замеры давления в течении не менее 12 часов.

Вопрос № 19 Давление жидкости в рабочем колесе ЦБН

а

полный напор

а

полный напор

Значение коэффициента hr зависит от конструкции насоса, его размеров и качества выполнения внутренних поверхностей проточной части колеса. Обычно значение hr составляет 0,8...0,95. Значение k при числе лопастей от 6 до 10, a2 = 8...140 и V2u = 1,5...4 м/с колеблется от 0,75 до 0,9.

При вращении рабочего колеса центробежного насоса жидкость, находящаяся между лопатками, благодаря развиваемой центробежной силе выбрасывается через спиральную камеру в напорный трубопровод. Уходящая жидкость освобождает занимаемое ею пространство в каналах на внутренней окружности рабочего колеса, поэтому у входа в рабочее колесо образуется вакуум, а на периферии — избыточное давление. Под действием разности атмосферного давления в приемном резервуаре и пониженного давления на входе в рабочее колесо жидкость по всасывающему водопроводу поступает в межлопаточные каналы рабочего колеса.

Центробежный насос может работать только в том случае, когда его внутренняя полость заполнена перекачиваемой жидкостью не ниже оси насоса, поэтому насосную установку оборудуют устройством для залива насоса.

Если при наполненных жидкостью корпусе и всасывающем трубопроводе привести во вращение рабочее колесо, то жидкость, находящаяся в каналах рабочего колеса (между его лопастями), под действием центробежной силы будет отбрасываться от центра колеса к периферии. В результате этого в центральной части колеса создается разрежение, а на периферии — повышенное давление. Под действием этого давления жидкость из насоса поступает в напорный трубопровод, одновременно через всасывающий трубопровод под действием разрежения жидкость поступает в насос. Таким образом осуществляется непрерывная подача жидкости центробежным насосом.

Центробежные насосы могут быть не только одноступенчатыми (с одним рабочим колесом), как показано на рис. 2.1, но и многоступенчатыми (с несколькими рабочими колесами). При этом принцип их действия во всех случаях остается одним и тем же — жидкость перемещается под действием центробежной силы, развиваемой вращающимся рабочим колесом. Рабочее колесо осевого насоса (см. рис. 2.2) представляет собой втулку, на которой укреплено несколько удобообтекаемых крылообразных лопастей. При вращении колеса вокруг оси лопасти воздействуют на поток таким образом, что создается подъемная сила, под действием которой жидкость перемещается вдоль втулки колеса. Рабочее колесо осевого насоса вращается в трубчатой камере, и основная масса потока в пределах колеса движется в осевом направлении. Одновременно перекачиваемая жидкость несколько закручивается рабочим колесом. Для устранения вращательного движения в камере на некотором расстоянии от рабочего колеса устанавливают выправляющий аппарат, через который жидкость поступает в коленчатый отвод насоса и далее в напорный трубопровод. Вопрос №20 Основное уравнение ЦБН

Основное

уравнение центробежных насосов устанавлвает

зависимость между энергией, сообщаемой

потоку в рабочем колесе насоса, и

скоростям потока на выходе и входе в

колесо. При выводе основного уравненя

пользуются теоремой о моменте количества

движения и исходят из представления о

среднем значении скорости по сечению

потока. Имеется в виду, что движение

жидкости в рабочем колесе

установившееся.

Моменты

количества движения жидкости у

входного и выходного сечений рабочего

колеса на радиусах R1и R2 (рис.

8) соответственно будут:

M1 = Q'мv1l1 = Q'мv1R1cos α1 M2 = Q'мv2l2 = Q'мv2R2cos α2 где Q'м - расчетная массовая подача колеса; v1 и v2 - абсолютные скорости потока на входе и выходе из колеса; l1 иl2 - соответствующие плечи моментов; α1 - угол между направленем абсолютной скорости v1 и окружной скорости u1; α2 - угол между напрвлением абсолютной скорости v2 и окружной скорости u2.

Момент внешних сил, действующих на жидкость, M = M2 - M1 = Q'м (v2R2cos α2 - v1R1cos α1) = Q'м (vu2R2 - vu1R1) где vu2 и vu1 - средние окружные составляющие абсолютных скоростей. Умножив левую и правую части этого уравнения на угловую скорость рабочего колеса ω, получим Mω =Q'м (vu2R2 - vu1R1)ω Так как R2ω = u2 и R1ω = u1 , то Mω = Q'м(vu2u2 - vu1u1) Произведение Mω есть мощность, передаваемая потоку в межлопастных каналах колеса. С другой стороны эта мощность может быть представлена как работа в секунду, необходимая для подъема Q'м (кг/с) жидкости на высоту Hт (м), т. е. Mω = Q'мgHт Тогда получим: Hт = ( vu2u2 - vu1u1)/g Это уравнение является основным уравнением лопастных насосов. Впервые оно было выведено Л. Эйлером. Данное уравнение применимо ко всем лопастным машинам (насосам, вентиляторам, компрессорам), принцип действия которых основан на силовом взаимодействии лопастей вращающегося рабочего колеса с потоком жидкости. В центробежных насосах обычно жидкость поступает в колесо без закрутки, т. е.vu1 = 0, что делается с целью повышения напора и увеличения высоты всасывания. Тогда уравнение принимает вид Hт = vu2u2/g которое и является основным уравнением ц/б насосов.

21 Технические показатели и характеристики ЦБН.

характеристики ЦБН

Мощность – отношение работы, затраченной насосом на перемещение жидкой среды к промежутку времени, в течение которого она совершена.

КПД – отношение полезно используемой энергии жидкой среды к суммарному количеству энергии, переданной этой среде.

Подача (производительность) – объем жидкости, перемещаемой насосом в единицу времени, и измеряется обычно в м3/час, л/час.

Напор (развиваемое давление) – представляет собой приращение удельной энергии жидкости на участке от входа в насос до выхода. Выраженный в метрах напор насоса определяет высоту подъема перекачиваемой жидкости и измеряется в метрах вод. столба, МПа.

Кавитационный запас – запас удельной энергии жидкой среды на входе в рабочее колесо, равный превышению напора жидкой среды над давлением парообразования жидкости.

Характеристика насоса – графическая зависимость основных технических показателей от давления (для объемных насосов) или от подачи (для динамических), при постоянных значениях частоты вращения, вязкости и плотности жидкой среды на входе в насос.

Насосы центробежные секционные типа ЦНС предназначены для перекачки жидкостей с содержанием механических примесей не более 0,2% , при размере твердых частиц не более 0,1 мм.

Температура перекачиваемой насосом жидкости от +1 0С до + 45 0С.

Плотность перекачиваемой жидкости 700-1050 кг/м3, содержание парафина не более 20%

Основными элементами центробежного насоса являются корпус (с горизонтальным разъемом); рабочее колесо, насаженное на вал; уплотнения и подшипники. Рабочий орган центробежного насоса - рабочее колесо устанавливается в кольцеобразной камере переменного сечения. На ступицу рабочего колеса посажены криволинейные лопатки, которые при вращении колеса увлекают жидкость, заполняющую корпус насоса, и под действием центробежной силы выбрасывают ее по постепенно расширяющейся спиралевидной камере корпуса насоса в напорный патрубок.

Корпуса насосов типа НМ рассчитаны па предельное давление 7,4 МПа (75 кгс/см2). Входной и напорный патрубки насоса, направленные в противоположные стороны от оси насоса, расположены в нижней части корпуса, что обеспечивает удобный доступ к ротору, состоящему из вала и рабочего колеса, и внутренним деталям насоса без отсоединения патрубков от технологических трубопроводов.

Характеристиками центробежных насосов называются зависимости развиваемого напора H, потребляемой мощности N, коэффициента полезного действия η и допустимого кавитационного запаса Δη от подачи Q

Характеристики

центробежного насоса.

Характеристикой

перекачивающей станции принято называть

суммарную зависимость напорных

характеристик H(Q)

для всех работающих насосов на ПС.

Характеристики

центробежного насоса.

Характеристикой

перекачивающей станции принято называть

суммарную зависимость напорных

характеристик H(Q)

для всех работающих насосов на ПС.

22 Кавитация и борьба с ней

Если абсолютное давление жидкости при выходе ее в рабочее колесо окажется меньше давления парообразования, начинается явление кавитации, которое объясняется тем, что в местах наименьшего давления в колесе образуются пространства, заполненные паром и содержащимися в воде газами. Пузырьки пара и газа перемещаются с водой в область более высоких давлений, где пары конденсируются. В образовавшиеся пустоты с очень большими скоростями устремляются частицы воды, вызывая удар о поверхности деталей насоса. В результате кавитации разрушаются стенки деталей. Вода, ударяясь о стенки, образует микроскопические углубления в местах наименьшей прочности материала. Углубления усиливают процесс и в дальнейшем являются очагами разрушения. Кавитация наступает при большой высоте всасывания и работе насоса на пониженном напоре, когда его подача значительно больше расчетной. Под действием кавитации возникает вибрация агрегата, разрушается поверхность металла. Для предотвращения кавитации на приеме насоса надо иметь некоторое избыточное давление, называемое кавитационным запасом. Первой мерой по устранению возникающей кавитации является уменьшение высоты всасывания за счет повышения уровня воды в приемном колодце.

Средствами борьбы с кавитацией являются также применение стойких к кавитации материалов и работа насоса с подпором, т. е. он должен быть расположен ниже резервуара, у когда вола в насос поступает под действием собственного веса.

23 Требования к насосам магистральных нефтепроводов и нефтепродуктопроводов

На магистральных нефтепроводах применяются центробежные насосы, которые отвечают требованиям, предъявляемым к насосным агрегатам для перекачки значительных объемов нефти на дальние расстояния: сравнительно высокие напоры, большие подачи, экономичность работы, долговременность и надежность нормальной непрерывной работы, компактность, простота конструкции и технологического обслуживания.

Для нормальных условий работы основного (магистрального) насоса необходим подпор жидкости на его входе, который обычно создается либо вспомогательным подпорным насосом (на НПС с резервуарной емкостью), либо за счет неиспользованного напора предыдущей насосной станции. При этом магистральные и подпорные насосы должны иметь одинаковую подачу.

Насосы магистральных нефтепроводов должны отвечать следующим требованиям:

• большие подачи при сравнительно высоких напорах;

• долговременность и надежность непрерывной работы;

• простота конструкции и технологического обслуживания;

• компактность;

• экономичность.

Этим свойствам отвечают центробежные насосы. Другие типы насосов для перекачки нефти по магистральным трубопроводам в настоящее время не применяются.

Для нормальных условий эксплуатации магистральных центробежных насосов абсолютное давление перекачивающей жидкости на входе должно превышать давление насыщенных паров. При нарушении этого условия перекачка жидкости прекращается.

Для надежной и безотказной работы магистральных центробежных насосов требуется обеспечение необходимого подпора, который обычно создается вспомогательными подпорными насосами (на ГПС), либо за счет напора, передаваемого от предыдущих ПС. Подпорные насосы должны иметь хорошую всасывающую способность, которая достигается благодаря сравнительно низкой частоте вращения вала и применению специальных предвключенных колес. Устанавливают подпорные насосы как можно ближе к резервуарному парку. Чтобы обеспечить заполнение насосов нефтью и уменьшить гидравлические потери напора во всасывающей линии, подпорные насосы часто заглубляют.

Как правило, магистральные насосные агрегаты соединяют последовательно по схеме · 2...3 рабочих насоса плюс один резервный. Соединение подпорных насосов выполняется по параллельной схеме - 1...2 рабочих насоса плюс один резервный. Суммарная подача работающих подпорных насосов должна соответствовать подаче магистрального насоса.

24 Техническая характеристика и устройство основных насосов

На НПС магистральных нефтепроводов используется два вида технологических насосов – подпорные и основные.

Основными насосами оборудуются основные НС ГНПС и ПНПС. Данные насосы предназначены для непосредственного транспорта нефти. Подпорные насосы используются только на ГНПС (на их подпорных станциях) и играют вспомогательную роль. Они служат для отбора нефти из резервуарного парка и подачи ее на вход основным насосам с требуемым давлением (подпором), предотвращающим кавитацию в основных насосных агрегатах.

Современным типом основных насосов являются насосы НМ, которые выпускаются на подачу от 125 до 10000 м3/ч. Данные насосы имеют две конструктивные разновидности.

Схема трёхступенчатого насоса типа НМ

Насосы на подачу от 125 до 710 м3/ч секционные, трёхступенчатые (рис. 3.15). Корпус их состоит из входной 1 и напорной крышек 4, к которым крепятся узлы уплотнений торцевого типа и подшипниковые узлы 6. Заодно с крышками отлиты опорные лапы насоса, входной и напорный патрубки. Между крышками корпуса располагаются три секции 2 с направляющими аппаратами. В каждой секции находится центробежное рабочее колесо. Крышки и находящиеся между ними секции стянуты шпильками 3, проходящими вдоль вала насоса.

Ротор насоса включает вал, насаженные на него три центробежных колеса 6 и одно предвключенное литое колесо типа шнек 7. Опорами ротора служат подшипники скольжения с кольцевой смазкой. Охлаждение масла осуществляется с помощью змеевиков, размещенных в корпусах подшипниковых узлов. Через змеевики циркулирует вода или перекачиваемая нефть.

Ротор имеет гидравлическую разгрузку от осевых сил, осуществляемую с помощью разгрузочного диска 5. Остаточные осевые силы воспринимаются радиально-упорным шароподшипником.

Конструкция рассматриваемых насосов рассчитана на давление 9,9 МПа. Поэтому они допускают последовательное соединение на более двух насосов на подачу от 125 до 360 м3/ч и не более трех насосов на подачу 500 и 710 м3/ч.

Полная маркировка насосов типа НМ содержит группу буквенных обозначений, например: НМ 7000 – 210, где НМ обозначает нефтяной магистральный, 7000 – подачу в м3/ч, 210 – напор в метрах столба перекачиваемой жидкости.

25 Особенности конструкции импортных насосов

Комплектация импортных насосов

часть уплотнительного комплекса

двойное торцовое уплотнение компоновки «тандем»

конструкция модульного типа

устанавливается на гладком валу

гидравлически разгруженное

вращающийся сильфонный узел

унифицировано для всех нефтяных насосов

соответствует API 682

возможно использование для всех схем циркуляции по API 680