- •Актюбинский государственный университет

- •Содержание

- •Введение

- •Лекция 1: вводные сведения.

- •1. Единство и многообразие энергетических установок транспортной техники

- •2. Принципы работы различных энергетических установок.

- •3. Современное состояние и перспективы развития различных энергетических установок.

- •Контрольные вопросы.

- •Лекция 2: топлива и продукты сгорания.

- •1. Виды топлив применяемых в теплоэнергетических установках и их краткая характеристика.

- •2. Физико-химические основы процесса сгорания топливо-воздушных смесей в различных теплоэнергетических установках.

- •3. Продукты сгорания и их влияние на окружающую среду. Способы обезвреживания продуктов сгорания.

- •Токсичные вещества, содержащиеся в отработавших газах

- •Контрольные вопросы.

- •Лекция 3: рабочий процесс поршневой энергетической установки транспортной техники

- •1. Основные понятия и определения. Цикл, такты и фазы газораспределения поршневых двс. Индикаторные диаграммы.

- •2. Процессы газообмена. Характеристика и параметры процессов газообмена.

- •3. Влияние различных факторов на процессы газообмена. Развития систем газообмена.

- •4. Процесс сжатия

- •Значения параметров процесса сжатия

- •Лекция 4: процесс смесеобразования, воспламенение и сгорания топлива в двигателях с искровым зажиганием.

- •1. Процесс смесеобразование в двигателях с искровым зажиганием.

- •2. Воспламенение и сгорание топлива.

- •3. Нарушения сгорания.

- •4. Влияние различных факторов на процесс сгорания.

- •1. Впрыскивание и распыливание топлива.

- •2. Смесеобразование в дизеле.

- •3. Процессы сгорания и тепловыделения.

- •4. Процесс расширения

- •Значения параметров процесса расширения

- •Контрольные вопросы.

- •Лекция 6: индикаторные и эффективные показатели

- •1. Индикаторные показатели. Влияние различных факторов на индикаторные показатели двигателя с искровым зажиганием и дизеля.

- •Влияние различных факторов на индикаторные показатели двигателя с искровым зажиганием.

- •Pис. 6.1. Зависимости индикаторного кпд от коэффициента избытка воздуха для двигателя с искровым зажиганием (a) и дизеля (б)

- •Влияние различных факторов на индикаторные показатели дизеля.

- •2. Механические потери в двигателе

- •3. Эффективные показатели двигателя

- •Значения индикаторных и эффективных показателей

- •4. Тепловой баланс двигателя

- •Влияние различных факторов на тепловой баланс двигателя

- •Контрольные вопросы.

- •Лекция 7. Характеристики и способы повышения мощности энергетических установок.

- •1. Характеристики энергетических установок.

- •2. Виды характеристик поршневых двс.

- •3. Способы повышения мощности двигателя

- •Контрольные вопросы

- •1. Кинематические характеристики движения.

- •2. Динамика кривошипно-шатунного механизма

- •3. Влияние конструктивных соотношений кривошипно-шатунного механизма на параметры двигателя

- •Контрольные вопросы.

- •Лекция 9: испытание энергетических установок.

- •1. Цели и виды испытаний.

- •2. Методы и приборы для проведения испытаний энергоустановок.

- •3. Техника безопасности при испытаниях.

- •Контрольные вопросы.

- •Лекция 10: кривошипно-шатунный механизм.

- •1. Классификация и назначение, компоновочные и кинематические схемы, конструкция элементов корпусной и цилиндровой группы.

- •2. Конструкция элементов поршневой группы.

- •3. Конструкция элементов шатунной группы.

- •4. Конструкция коленчатого вала

- •Контрольные вопросы.

- •Лекция 11: механизм газораспределения

- •1. Назначение, основные конструкционные решения и схемы грм.

- •2. Конструкция элементы механизма газораспределения

- •Контрольные вопросы.

- •Лекция №12. Смазочная система и система охлаждения

- •1. Основные функции и работа смазочной системы.

- •2. Основные агрегаты смазочной системы

- •3. Назначение и основные требования системе охлаждения

- •4. Агрегаты системы охлаждения и регулирование температуры охлаждающей жидкости

- •12.2. Схема системы охлаждения

- •Контрольные вопросы.

- •Лекция 13. Система питания топливом и воздухом. Система питания двигателя

- •1. Назначение, основные требования и конструктивные особенности системы питания двигателей с искровым зажиганием

- •2. Назначение, основные требования и конструктивные особенности приборов системы питания дизелей

- •3. Требования, предъявляемые к системам очистки воздуха, конструктивные особенности приборов подачи воздуха.

- •Контрольные вопросы

- •Лекция №14. Системы пуска энергетических установок.

- •1. Способы пуска двигателя

- •2. Средства, облегчающие пуск двигателя

- •Контрольные вопросы

- •Лекция 15. Работа энергетических установок в эксплуатации

- •1. Работа энергетических установок в эксплуатации на неустановившихся режимах.

- •2. Технико-экономические показатели работы энергетических установок в эксплуатации.

- •Литература

4. Конструкция коленчатого вала

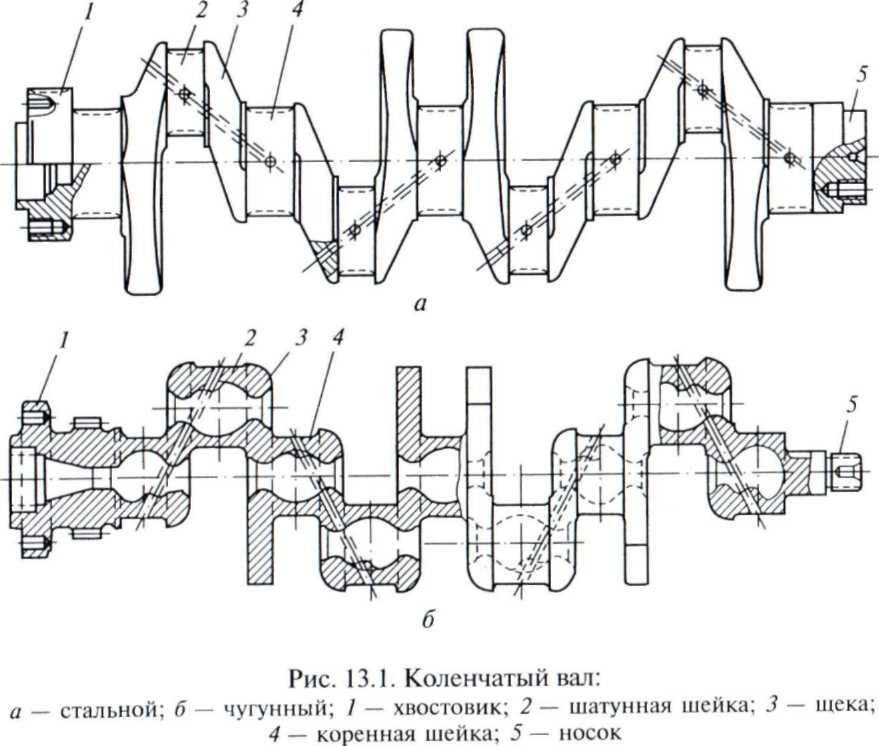

Коленчатый вал состоит из кривошипов, ориентированных относительно друг друга в пространстве, носка 5 (рис. 10.11) и хвостовика 1.

Кривошип формируется из двух коренных шеек 4, шатунной шейки 2 и элементов соединяющих их, называемых щеками 3.

Приоритет требований при выборе пространственной схемы расположения кривошипов коленчатого вала, от которого в решающей степени зависят уравновешенность двигателя, равномерность его хода, параметры крутильных колебаний, следующий: равномерное чередование рабочих ходов и рациональный порядок работы двигателя; внешняя уравновешенность двигателя по силам инерции и моментам от них; внутренняя уравновешенность двигателя.

Коленчатые валы могут быть монолитными или составными.

Коленчатые валы современных двигателей в основном изготовляют полноопорными, когда число коренных шеек на единицу больше числа кривошипов. Этим обеспечивается большая жесткость вала.

Рис. 10.11. Коленчатый вал: а – стальной; б – чугунный; 1 – хвостик; 2 – шатунная шейка; 3 – щека; 4 – коренная шейка; 5 – носок.

В ряде V-образных двигателей для обеспечения равномерного чередования рабочих ходов шатунные шейки одноименных цилиндров левого и правого рядов делают со сдвигом друг относительно друга на угол δ.

Коренные шейки нагружаются в основном крутящим моментом. На шатунные шейки действуют одновременно переменные крутящие и изгибающие моменты, экстремальные значения которых не совпадают по времени.

Применение в коленчатых валах современных двигателей коренных и шатунных шеек больших диаметров приводят к тому, что их сечения перекрывают друг друга в плане. Это повышает изгибную жесткость коленчатого вала.

Для уменьшения массы вала и подачи масла к подшипникам внутри шеек и щек вала выполняют систему каналов, полостей и отверстий. Наиболее удаленные от оси вала полости могут быть использованы в качестве уловителей механических частиц. В основном в современных двигателях используются подшипники скольжения, а в тяжелых двигателях могут применяться и подшипники качения.

Подвод масла к коренным подшипникам осуществляется от главной масляной магистрали в их малонагруженную зону, а к шатунным подшипникам — по просверленным отверстиям в щеках и по радиальным отверстиям в шатунной шейке.

Щеки вала имеют эллиптическую, прямоугольную или круглую форму. Ее выбирают исходя из максимально рационального использования металла без снижения прочности вала.

Щеки подвергаются изгибу в двух плоскостях, растяжению и сжатию, а также кручению. Они являются наиболее сложно нагруженными элементами коленчатого вала, а наибольшие концентрации напряжений отмечаются в галтелях.

Для снижения концентрации изгибных напряжений места перехода от щек к шейкам выполняют в виде галтелей по двум или трем радиусам или с поднутрением в щеку, что обеспечивает максимально возможную длину опорной длины шейки.

В процессе работы коленчатый вал подвергается воздействию значительных осевых усилий, возникающих из-за изменения ориентации транспортного средства и двигателя относительно горизонта в результате ускорения и замедления транспортного средства, работы на валу косозубых шестерен и при выключении сцепления. Осевая фиксация вала по одной шейке относительно картера обеспечивается упорными кольцами, буртами вкладышей или упорным подшипником (рис. 10.12) при осевых зазорах 0,05...0,15 мм. Упорные кольца изготовляют из бронзы, стали или металлокерамики и фиксируют от проворачивания штифтами. Для снижения потерь на трение стальные кольца и упорные бурты вкладышей заливают антифрикционным сплавом.

б

Рис. 10.12. Осевая фиксация коленчатого вала: а - вкладышами с буртиками; б - упорными кольцами; в - упорным шарико-подшипником

Коленчатые валы штампуют из стали или отливают из специальных чугунов. Для штампованных валов применяют стали 45, 45Х, 40ХФА, 42ХМФА, 18Х2Н4ВА (рис. 10.11, а).

Коленчатые валы двигателей с искровым зажиганием отливают из высокопрочного чугуна (рис. 10.11, б). Они имеют меньшую стоимость, небольшие припуски на механическую обработку, в них можно придать более рациональную форму внутренним полостям шеек щек и обеспечить повышение усталостной прочности. Однако предел выносливости чугуна на изгиб существенно ниже, чем стали, поэтому такие валы редко применяются в дизелях.

Дефекты коленчатого вала определяют его прочность, надежность работы КШМ и всего двигателя.

Несоосность коренных опор блока и биение коренных шеек вала возникают в результате технологических отклонений или неравномерности износа в процессе эксплуатации, а также из-за динамических деформаций опор картера и шеек. Эти дефекты могут проявиться в виде эксцентриситета осей и разности их углов.

На прочность коленчатого вала влияет несоосность коренных опор.

Несоосность коренных опор блока в пределах технических условий может уменьшить запас прочности вала на 10 %, а при эксцентриситете 0,1 ...0,15 мм запас прочности резко уменьшается (на 30...50%).

Неравномерный износ пары шейка вала —подшипник или неравномерности износа подшипников на 0,05...0,06 мм могут вызвать поломку коленчатого вала.

Разрушение и проворачивание подшипников возникает в результате технологических дефектов, а также при повышенных механических и тепловых нагрузках из-за нарушения условий эксплуатации двигателя.

Усталостные поломки коленчатого вала в местах перехода щек в шейку при повышенной концентрации напряжений возможны из-за технологических дефектов и высоких механических нагрузок.

Прочность коленчатого вала зависит от размеров и формы отдельных элементов вала, наличия концентраторов напряжения на переходах в галтелях и кромках масляных каналов, характеристик прочности материала, конструктивных и технологических методов упрочнения, использованных при изготовлении вала, наличия и ориентации внутренних упорядоченных структур, расположения волокон, зависящих от способа изготовления коленчатого вала.

Конструктивными мероприятиями по упрочнению вала являются: обеспечение перекрытия коренных и шатунных шеек; увеличение радиуса галтели или выполнение многорадиусной галтели при неизменной опорной длине подшипника; увеличение толщины и ширины щеки вала; формирование бочкообразной формы полостей в шейках; расположение маслоподводящего канала в шатунной шейке под углом 90°.

Технологические мероприятия по упрочнению вала следующие: закалка шеек и галтелей вала ТВЧ при быстровращающемся вале с охлаждением под слоем жидкости с последующим низкотемпературным отпуском; пластическая деформация галтелей обкаткой роликами при использовании среднеуглеродистых сталей и при закалке ТВЧ; азотирование шеек и галтелей вала.

Азотирование повышает усталостную прочность вала в 1,5... 2 раза, а износостойкость шеек увеличивается более чем на 20%. Однако при этом растет трудоемкость изготовления, повышается вероятность коробления валов, а при ремонте ограничиваются возможности их шлифования.