- •Актюбинский государственный университет

- •Содержание

- •Введение

- •Лекция 1: вводные сведения.

- •1. Единство и многообразие энергетических установок транспортной техники

- •2. Принципы работы различных энергетических установок.

- •3. Современное состояние и перспективы развития различных энергетических установок.

- •Контрольные вопросы.

- •Лекция 2: топлива и продукты сгорания.

- •1. Виды топлив применяемых в теплоэнергетических установках и их краткая характеристика.

- •2. Физико-химические основы процесса сгорания топливо-воздушных смесей в различных теплоэнергетических установках.

- •3. Продукты сгорания и их влияние на окружающую среду. Способы обезвреживания продуктов сгорания.

- •Токсичные вещества, содержащиеся в отработавших газах

- •Контрольные вопросы.

- •Лекция 3: рабочий процесс поршневой энергетической установки транспортной техники

- •1. Основные понятия и определения. Цикл, такты и фазы газораспределения поршневых двс. Индикаторные диаграммы.

- •2. Процессы газообмена. Характеристика и параметры процессов газообмена.

- •3. Влияние различных факторов на процессы газообмена. Развития систем газообмена.

- •4. Процесс сжатия

- •Значения параметров процесса сжатия

- •Лекция 4: процесс смесеобразования, воспламенение и сгорания топлива в двигателях с искровым зажиганием.

- •1. Процесс смесеобразование в двигателях с искровым зажиганием.

- •2. Воспламенение и сгорание топлива.

- •3. Нарушения сгорания.

- •4. Влияние различных факторов на процесс сгорания.

- •1. Впрыскивание и распыливание топлива.

- •2. Смесеобразование в дизеле.

- •3. Процессы сгорания и тепловыделения.

- •4. Процесс расширения

- •Значения параметров процесса расширения

- •Контрольные вопросы.

- •Лекция 6: индикаторные и эффективные показатели

- •1. Индикаторные показатели. Влияние различных факторов на индикаторные показатели двигателя с искровым зажиганием и дизеля.

- •Влияние различных факторов на индикаторные показатели двигателя с искровым зажиганием.

- •Pис. 6.1. Зависимости индикаторного кпд от коэффициента избытка воздуха для двигателя с искровым зажиганием (a) и дизеля (б)

- •Влияние различных факторов на индикаторные показатели дизеля.

- •2. Механические потери в двигателе

- •3. Эффективные показатели двигателя

- •Значения индикаторных и эффективных показателей

- •4. Тепловой баланс двигателя

- •Влияние различных факторов на тепловой баланс двигателя

- •Контрольные вопросы.

- •Лекция 7. Характеристики и способы повышения мощности энергетических установок.

- •1. Характеристики энергетических установок.

- •2. Виды характеристик поршневых двс.

- •3. Способы повышения мощности двигателя

- •Контрольные вопросы

- •1. Кинематические характеристики движения.

- •2. Динамика кривошипно-шатунного механизма

- •3. Влияние конструктивных соотношений кривошипно-шатунного механизма на параметры двигателя

- •Контрольные вопросы.

- •Лекция 9: испытание энергетических установок.

- •1. Цели и виды испытаний.

- •2. Методы и приборы для проведения испытаний энергоустановок.

- •3. Техника безопасности при испытаниях.

- •Контрольные вопросы.

- •Лекция 10: кривошипно-шатунный механизм.

- •1. Классификация и назначение, компоновочные и кинематические схемы, конструкция элементов корпусной и цилиндровой группы.

- •2. Конструкция элементов поршневой группы.

- •3. Конструкция элементов шатунной группы.

- •4. Конструкция коленчатого вала

- •Контрольные вопросы.

- •Лекция 11: механизм газораспределения

- •1. Назначение, основные конструкционные решения и схемы грм.

- •2. Конструкция элементы механизма газораспределения

- •Контрольные вопросы.

- •Лекция №12. Смазочная система и система охлаждения

- •1. Основные функции и работа смазочной системы.

- •2. Основные агрегаты смазочной системы

- •3. Назначение и основные требования системе охлаждения

- •4. Агрегаты системы охлаждения и регулирование температуры охлаждающей жидкости

- •12.2. Схема системы охлаждения

- •Контрольные вопросы.

- •Лекция 13. Система питания топливом и воздухом. Система питания двигателя

- •1. Назначение, основные требования и конструктивные особенности системы питания двигателей с искровым зажиганием

- •2. Назначение, основные требования и конструктивные особенности приборов системы питания дизелей

- •3. Требования, предъявляемые к системам очистки воздуха, конструктивные особенности приборов подачи воздуха.

- •Контрольные вопросы

- •Лекция №14. Системы пуска энергетических установок.

- •1. Способы пуска двигателя

- •2. Средства, облегчающие пуск двигателя

- •Контрольные вопросы

- •Лекция 15. Работа энергетических установок в эксплуатации

- •1. Работа энергетических установок в эксплуатации на неустановившихся режимах.

- •2. Технико-экономические показатели работы энергетических установок в эксплуатации.

- •Литература

2. Конструкция элементов поршневой группы.

Поршневая группа включает поршень, поршневые кольца (компрессионные и маслосъемные), поршневой палец и элементы, ограничивающие его осевые перемещения (для пальца плавающего типа).

Поршень обеспечивает необходимую для эффективной организации рабочего процесса форму камеры сгорания. Его днище воспринимает давление газов, развивающееся в надпоршневом пространстве при реализации в нем рабочего цикла, и через палец передает усилие на шатун.

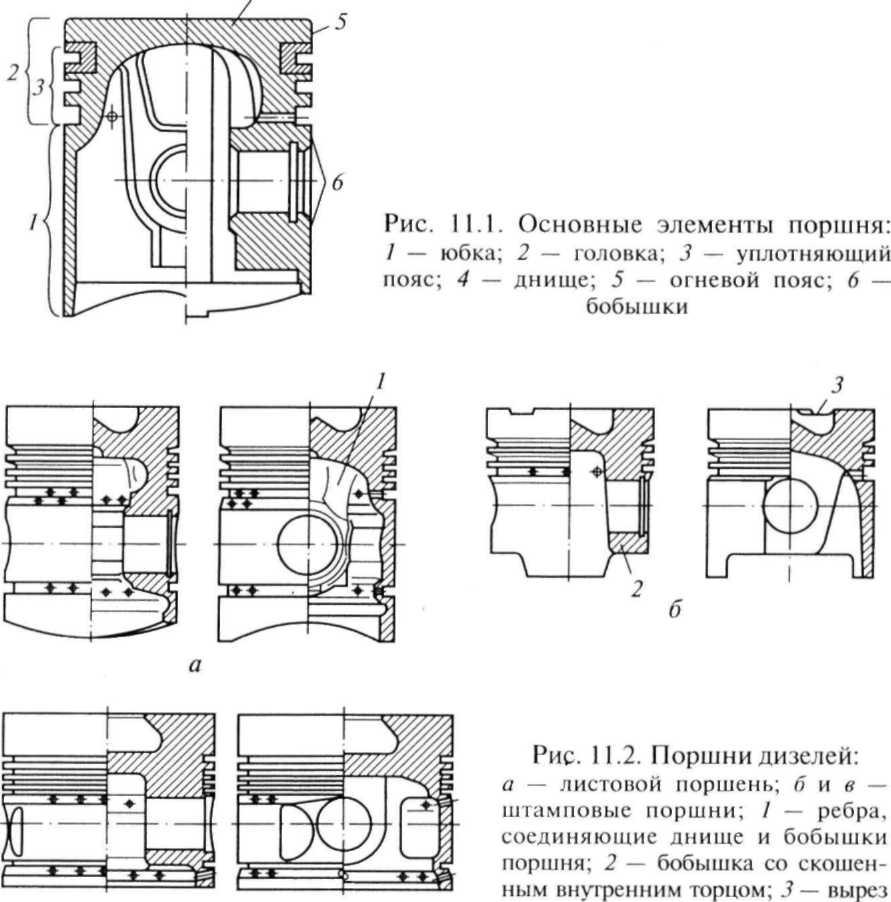

В конструкции поршня принято выделять следующие элементы (рис. 10.3): головку 2 и юбку 1. Головка включает днище 4, огневой (жаровой) 5 и уплотняющий 3 пояса. Юбка поршня состоит из бобышек 6 и направляющей части.

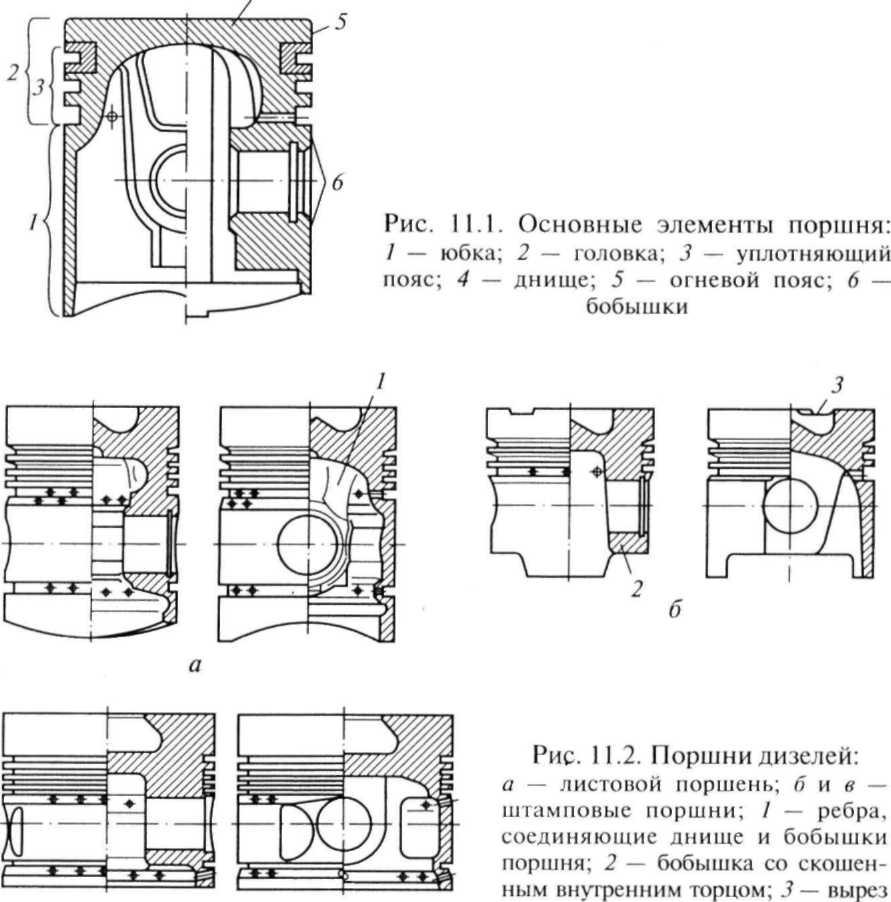

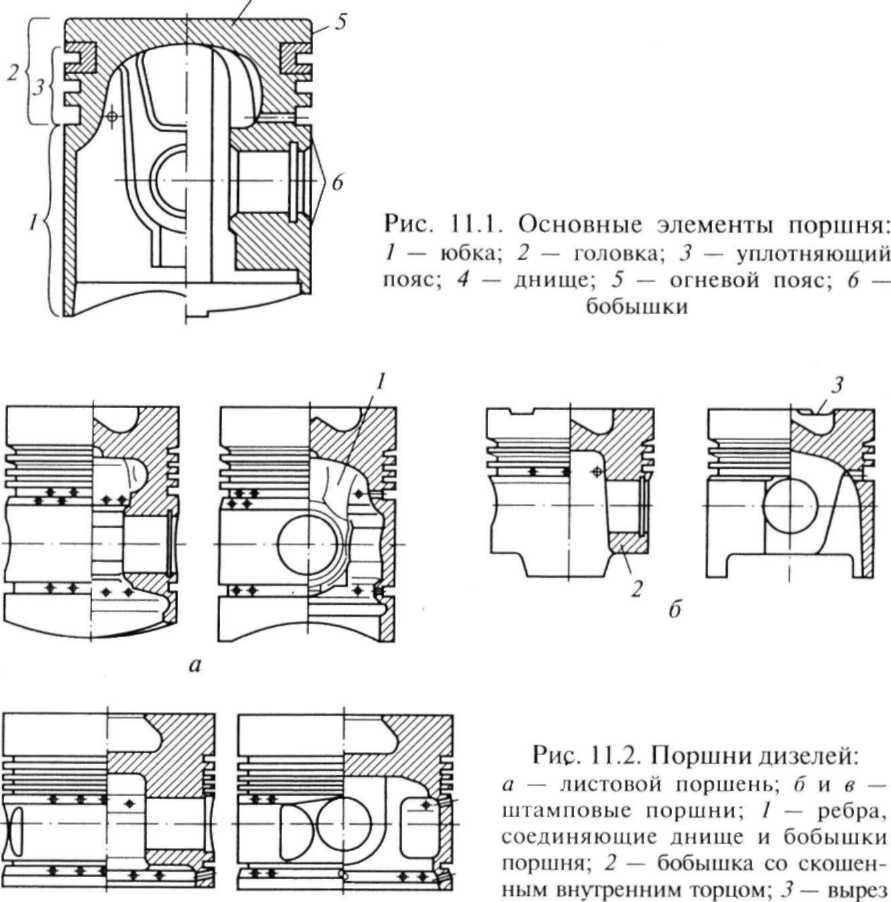

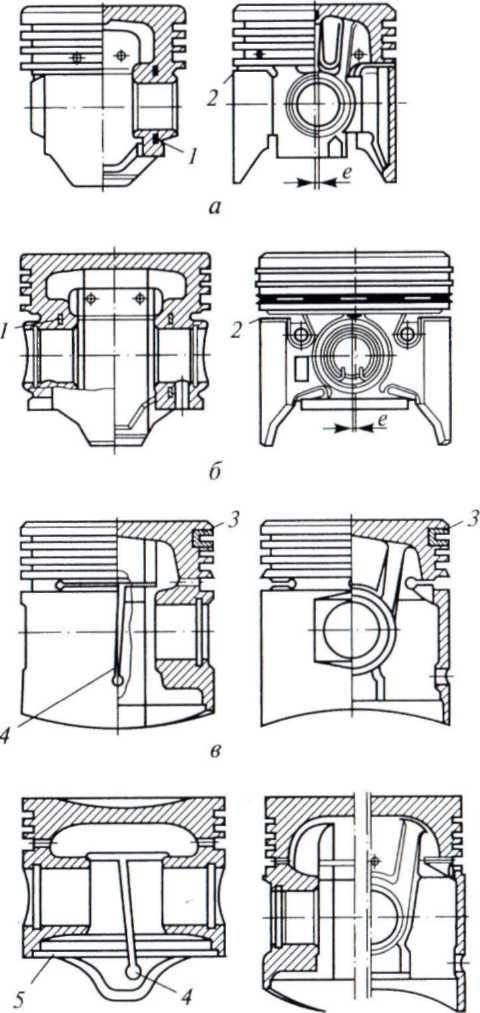

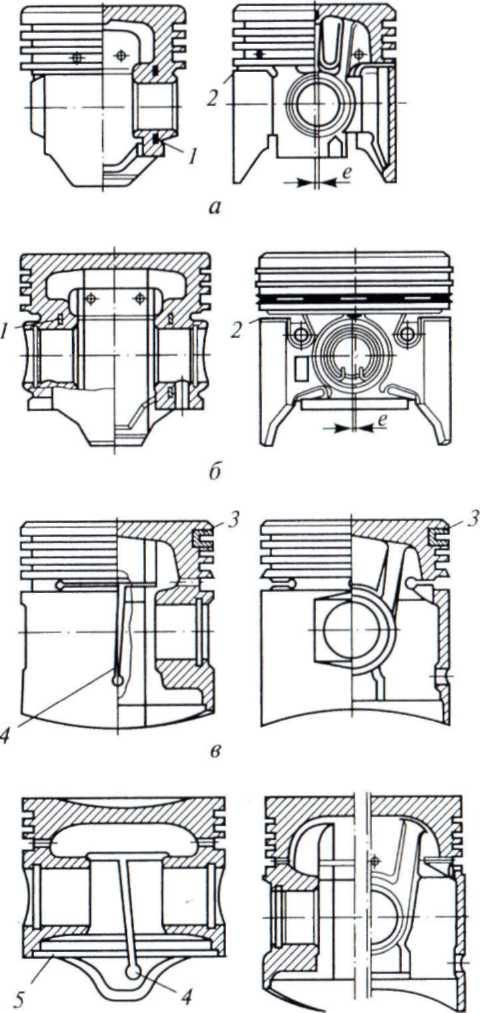

На рис. 10.4 и 10.5 представлены наиболее типичные в настоящее время конструкции поршней дизелей и двигателей с искровым зажиганием.

Сложная конфигурация поршня, быстро меняющиеся по значению и направлению тепловые потоки, воздействующие на его элементы, приводят к неравномерному распределению температур по объему поршня, к значительным переменным по времени местным термическим напряжениям и деформациям.

Теплота, подводимая к поршню через его головку, отводится в охлаждаемую стенку цилиндра через компрессионные кольца(60... 70%), через юбку поршня (20...30%), в систему смазывания через внутреннюю поверхность днища поршня (5... 10%). Поршень также воспринимает часть теплоты, выделяющейся в результате трения цилиндра и поршневой группы.

Рис. 10.3. Основные элементы поршня: 1 – юбка; 2 – головка; 3 – уплотняющий пояс; 4 – днище; 5 – огневой пояс; 6 – бобышки.

в

Рис. 10.4. Поршни дизелей: а – листовой поршень; б и в – штамповые поршни; 1 – ребра, соединяющие днище и бобышки поршня; 2 – бобышка со скошенным внутренним торцом; 3 – вырез.

г

Рис. 10.5. Поршни двигателей с искровым зажиганием: а и б — поршни с поперечной прорезью и терморегулируюшей вставкой; в и г— поршни с Т-образной прорезью; 1 — терморегулирующая вставка; 2 — поперечная прорезь; 3 — вставка канавки под первое компрессионное кольцо; 4 — Т-образная прорезь; 5 — зона выборки металла для подгонки по массе; е — дезаксаж поршня

Для изготовления поршней автомобильных двигателей в основном используют алюминиевые сплавы, реже серый или ковкий чугун, а также композиционные материалы.

Алюминиевые сплавы имеют малую плотность, что обеспечивает небольшую массу поршня и, следовательно, низкие инерционные нагрузки на детали КШМ. Хорошая теплопроводность применяемых материалов позволяет уменьшать теплонапряженность деталей поршневой группы. Низкие значения коэффициента трения в паре с чугунными или стальными гильзами обеспечивают меньшие внутренние потери. Однако у данных материалов есть серьезные недостатки: невысокая усталостная прочность, уменьшающаяся при повышении температуры, большой коэффициент линейного расширения, недостаточная износостойкость, сравнительно высокая стоимость.

При изготовлении поршней используют два вида силуминов — алюминиевых сплавов с повышенным содержанием кремния: эвтектические (11... 14%) и заэвтектические (17...25%). Увеличение содержания кремния в сплаве уменьшает коэффициент линейного расширения, повышает термо- и износостойкость, но ухудшает его литейные качества и увеличивает стоимость производства.

Для улучшения свойств силуминов в них вводят различные легирующие добавки: натрий, азот, фосфор повышают износостойкость сплава, а никель, хром, магний повышают жаропрочность и твердость конструкции. Добавка до 6 % меди повышает усталостную прочность и теплопроводность, улучшает литейные качества и снижает стоимость изготовления, но несколько снижается износостойкость поршня.

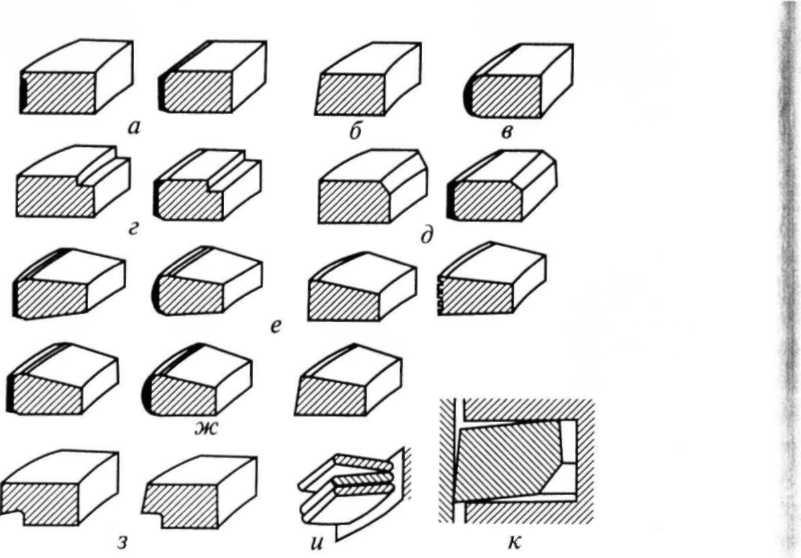

Поршневые компрессионные кольца, кроме основной функции, обеспечивают отвод значительной доли теплоты от поршня в стенки цилиндра. Конструкции наиболее распространенных в автотракторных двигателях компрессионных колец приведены на рис. 10.6.

Кольца с прямоугольным поперечным сечением (рис. 10.6, а) просты в изготовлении, имеют большую площадь контакта по рабочей поверхности со стенкой цилиндра, что способствует хорошему теплоотводу от головки поршня в систему охлаждения. Однако их недостатком является трудность приработки рабочей поверхности к зеркалу цилиндра.

Кольца с конической рабочей поверхностью («минутные») имеют угол наклона рабочей поверхности к зеркалу цилиндра 15...30' (рис. 10.6, б). Благодаря повышенному давлению на рабочей (нижней) кромке они быстро прирабатываются, после чего приобретают все качества колец с прямоугольным сечением. Однако производство таких колец более сложное.

Достоинства прямоугольного и конического сечений в значительной мере объединены в конструкции скручивающихся (торсионных) колец (рис. 10.6, г, д, к). В рабочем состоянии такое кольцо скручивается за счет большей его деформации в верхней зоне сечения, и его рабочая поверхность контактирует с зеркалом цилиндра под углом, работая как «минутное» кольцо.

Это способствует быстрой его приработке. Однако такие кольца плохо контактируют со стенками канавки, что затрудняет теплообмен через них между головкой поршня и стенкой цилиндра.

Рис. 10.6. Основные конструктивные решения компрессионных поршневых колец (поперечное сечение): а — прямоугольное; б — коническое («минутное»); в — бочкообразное; г и д — прямоугольное с внутренней выточкой; е и ж — трапециевидное (симметричное и несимметричное); з — скребковое; и — стальное витое, к — торсионное с обратным закручиванием

Бочкообразная рабочая поверхность кольца (рис. 10.6, в) (симметричная или асимметричная) обеспечивает оптимальное распределение масла по ходу поршня, исключает кромочный контакт кольца с цилиндром и, следовательно, разрыв масляной пленки при перекладке поршня. Такое кольцо быстро и хорошо прирабатывается к зеркалу цилиндра.

Кольца с поперечным сечением в виде односторонней или двусторонней трапеции (рис. 10.6, е, ж) и с прямоугольной или бочкообразной рабочей поверхностью хорошо противостоят пригоранию даже при повышенных температурах в зоне канавки. Осевое и радиальное движения поршня при перекладке приводят к изменению зазора между торцовыми поверхностями кольца и канавки поршня, что вызывает разрушение нагара в нем. Кольца с односторонней трапецией из-за их несимметричности обладают всеми свойствами торсионных колец.

Конический скос в виде проточек нижней части рабочей поверхности у скребковых колец (рис. 10.6, з) приводит к уменьшению ее площади и, следовательно, к увеличению радиального давления кольца на зеркало цилиндра. Такое кольцо, оставаясь компрессионным, может частично выполнять функцию маслосъемного.

Нижнее компрессионное кольцо иногда выполняют торсионным (рис. 10.6, к) с обратным закручиванием вследствие расположения ослабляющей проточки в нижней части сечения и одновременного наклона рабочей поверхности. При скручивании его в рабочем положении обеспечивается контакт с цилиндром по нижней кромке. По функциональным качествам оно близко к скребковому кольцу.

Лабиринтное уплотнение компрессионных колец обладает насосным действием, т.е. способствует перекачке масла из зазора в камеру сгорания.

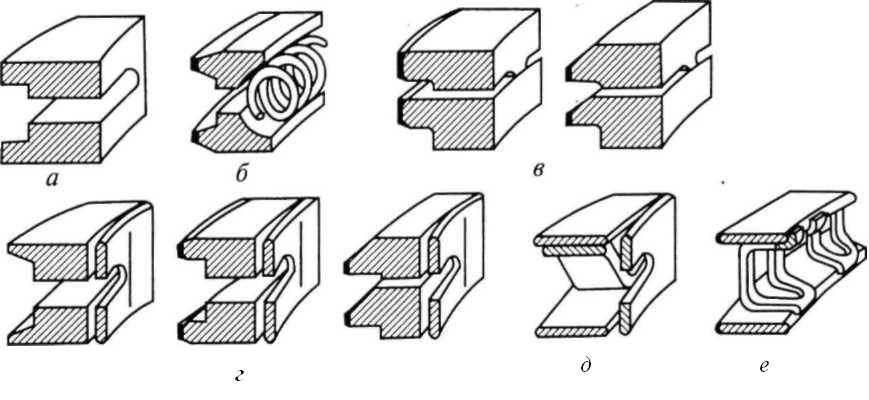

Маслосъемные кольца регулируют режим смазывания. Их конструкция должна обеспечивать хороший съем со стенок излишков масла, а также распределение его по зеркалу цилиндра в виде пленки постоянной толщины.

Чугунные монолитные кольца с витым цилиндрическим пружинным расширителем браслетного типа (рис. 10.7, б) характеризуются высокой гибкостью и обеспечивают равномерное распределение давления по высоте кольца. Внутреннюю поверхность кольца выполняют в виде полуокружности или V-образной формы. В первом случае пружина быстрее прирабатывается, однако она может закрывать часть площади дренажных окон. Этот тип кольца используют практически на всех автомобильных дизелях и примерно на трети конструкций двигателей с искровым зажиганием.

Система из двух колец скребкового типа (рис. 10.7, в) устанавливаемых в одну канавку (верхнее кольцо при этом имеет дренажные прорези), характеризуется независимой работой колец, что улучшает их функционирование при движении поршня с некоторым перекосом.

Стальные составные (сборные) хромированные маслосъемные кольца (рис. 10.7, д, е) имеют две кольцевые опорные пластины и расширители (осевой и радиальный или тангенциальный) и используются в основном на двигателях с искровым зажиганием.

Расширители за счет собственной упругости позволяют повысить давление кольца на стенку при минимальной его радиальной толщине.

Рис. 10.7. Основные конструктивные решения маслосъемных колец: а — коробчатого типа без расширителя; б — коробчатого типа с витым пружинным расширителем; в — два скребковых кольца; г — коробчатого типа с радиальным расширителем; д — с радиальным и осевым расширителем; е — с тангенциальным расширителем

Качественное выполнение функций поршневой группой достигается не только конструкцией отдельных колец, но и правильным сочетанием их в комплекте. Например, если верхнее компрессионное кольцо имеет прямоугольное сечение с бочкообразной рабочей поверхностью, то нижнее должно быть скребковым, торсионным или «минутным».

У высокофорсированных дизелей сложно обеспечить температуру в зоне канавки первого компрессионного кольца ниже температуры коксования масла. Поэтому в качестве первого компрессионного используют кольцо с двусторонней трапецией (до 75 % всех моделей), а нижнее — прямоугольного сечения (до 40 %), скребкового (до 35 %) или в виде двусторонней трапеции (до 25 %).

Материалом для поршневых колец в основном служит специальный серый высокопрочный чугун, который обладает высокими стабильными показателями прочности и упругости при рабочей температуре в течение всего срока службы кольца, высокой износостойкостью в условиях граничного трения, хорошими антифрикционными свойствами, способностью достаточно быстро и эффективно прирабатываться к поверхности цилиндра. Легирующие добавки Сr, Ni, Мо, W способствуют повышению термостойкости колец.