Учебник Спецсуда

.pdf

.4.27. |

|

х |

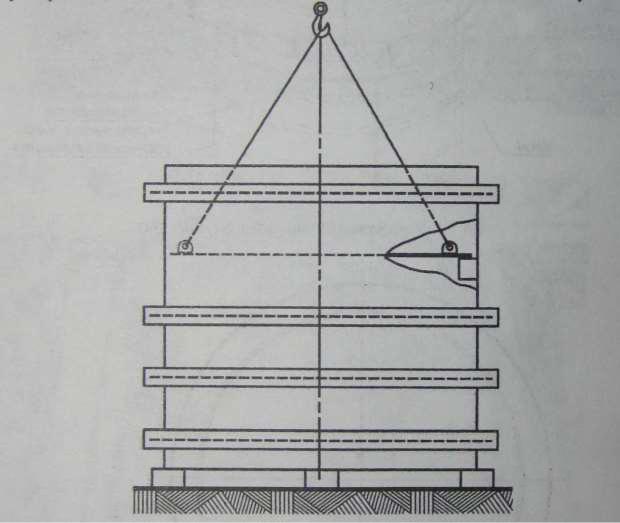

При установке шпангоутов цилиндрические и конические подсекции выставляются вертикально и производится разметка линий притыкания шпангоутов и контрольных линий. По линии разметки нижнего шпангоута выставляются опорные технологические кницы (рис.4.29). Поступающие на установку шпангоуты должны иметь один незаваренный стык, который для внутренних шпангоутов стягивается, а для наружных - разжимается. Краном шпангоут надевается на обечайку и опускается на опорные кницы. При помощи скобы и клиньев шпангоут обжимается к обшивке, начиная от ДП на правый и левый борт с обеспечением зазоров под сварку с помощью планок-закусок (рис.4.29), и закрепляется на прихватках.

После установки шпангоутов проверяются шпация но всем шпангоутам, правильность круговой формы, вертикальность образующих но четырем сечениям, отклонения стенок шпангоутов от вертикали и от линий разметки, высота и завал шпангоутов, круговая форма секции.

|

.4.28. |

|

|

; - 72 |

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

, |

|

|||

180 о |

|

|

|

|

|

|

|

, |

|

|

|

|

|

о |

. |

|

|

|

|

|

|

|

|

|

( |

4.30). |

|

||

Рис.4.29. Установка шпангоутов на обечайку

Рис.4.30. Приварка незамкнутых шпангоутов

Затем после сварки штатной части шпангоута эти фальш-вставки удаляются.

При установке поперечной переборки по линии разметки производятся замеры фактического диаметра ОК и выполняется при необходимости подрезка контура переборки. По линии притыкания на обшивке ОК устанавливаются опорные кницы (см. рис.4.29), на которые краном опускается переборка (рис.4.31). Допускается установка переборки после приварки всех наружных шпангоутов. При наличии внутренних шпангоутов установка переборки производится вместе со шпангоутами в очередности, обеспечивающей возможность установки шпангоутов и самой переборки. Полотно и набор переборки закрепляются по пери-

метру на прихватках, проверяется общая стрелка погиби и выполняется приварка к обшивке в той же последовательности, что и шпангоутов.

Рис.4.31. Установка переборки

Сборка и сварка секций ОК могут выполняться по одной из четырех схем (рис.4.32):

- шпангоуты предварительно устанавливаются на обечайку и привариваются, из изготовленных подсекций в вертикальном положении собираются секции, кольцевые стыки которых свариваются автоматами

вгоризонтальном положении (рис.4.32,)

обечайки без шпангоутов свариваются но кольцевым стыкам на кантователе, затем с помощью сборочно-сварочных агрегатов устанавливаются и привариваются шпангоуты (рис.4.32, б);

обечайки без шпангоутов свариваются но кольцевым стыкам на кантователе, устанавливаются в вертикальном положении на плоский стенд и затем производится установка и сварка шпангоутов с обечайка-

ми (рис.4.32, в);

обечайки без шпангоутов свариваются по кольцевым стыкам на кантователе, устанавливаются в вертикальном положении на плоский стенд и производится установка шпангоутов, а приварка шпангоутов

осуществляется при горизонтальном положении собранной секции на кантователе (рис.4.32,)

.4.32. |

|

Выбор той или иной схемы определяется наличием на предприятии соответствующих средств технологического оснащения, позволяющих механизировать процесс сборки и сварки

4.8. Средства механизации и автоматизации работ при изготовлении основных сборочных единиц основного корпуса

Применение методов групповой технологии и принципов предмет- ной специализации создает предпосылки для выполнения работ по изго- товлению типовых конструкций ОК на поточно-механизированных ли- ниях.

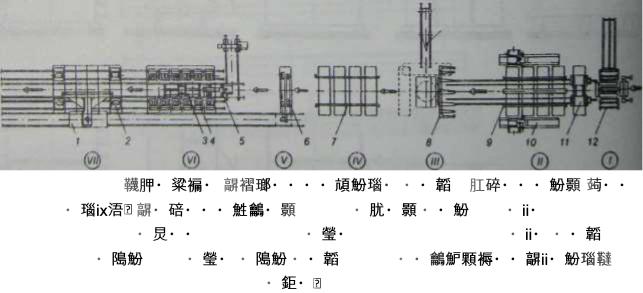

Поточно-механизированная линия изготовления цилиндрических конструкций ОК диаметром до 12 м имеет семь технологических позиций (рис.4.33). Детали обечаек, изготовленные из листового проката с припуском по пазовым кромкам и обработанные на станках в номинальный размер по стыковым кромкам, поступают на позицию гибки I, оборудованную рольгангами и горизонтальной листогибочной машиной. После выполнения гибки деталь с помощью транспортной тележки подается на позицию II обработки пазовых кромок, где на стенде-

фиксаторе с механическими зажимами жестко закрепляется по четырем кромкам.

.4.33. |

|

|

: I |

|

76; II - |

|

|

; III - |

|

76; IV |

|

76; V - |

76; VI - |

|

|

; VII - |

; 1 1 2 |

|

|

|

|

и |

|

|

Фрезерные станки с направляющими, расположенными вдоль обрабатываемых кромок, выполняют механическую обработку горизонтально расположенных продольных кромок одновременно с двух сторон. Такая обработка пазовых кромок обеспечивает высокую точность изготовления листовых деталей обечаек по длине. Высокая точность обусловливается жесткими требованиями к размерам периметров кольцевых кромок из условия собираемости обечаек. Затем готовые детали подаются на позицию III сборки и сварки обечаек, оборудованную сборочным стендом и сварочной установкой (рис.4.33), после чего выполняется контроль обечаек на позиции IV.

Сборочный стенд, снабженный вертикальной планшайбой, механизмами и приводами поворота планшайбы в вертикальной и горизонтальной плоскостях, обеспечивает сборку обечаек из трех листовых деталей

вгоризонтальном положении в такой последовательности:

с помощью транспортной тележки, оборудованной подъемным механизмом, снимается закладная деталь обечайки со стенда-фиксатора и передается на сборочный стенд (рис.4.34);

закладная деталь закрепляется в вертикальной планшайбе в специальных зажимах и поворачивается в вертикальной плоскости на 120°;

вторая деталь устанавливается и закрепляется на планшайбе со сварочным зазором между кромками установленных деталей обечайки;

после поворота планшайбы на 120° устанавливается и закрепляется третья деталь с обеспечением сварочного зазора по двум пазовым кромкам;

все пазовые кромки собираются между собой на прихватках и устанавливаются в зону действия сварочной установки путем разворота

планшайбы в горизонтальной плоскости на 90°; производится автоматическая многопроходная сварка под слоем флюса изнутри обечайки;

после выполнения сварки обечайку разворачивают в горизонтальной плоскости на 90°, освобождают от закрепления к вертикальной планшайбе и передают краном на позицию контроля.

На позиции V, оборудованной роликовым кантователем, шлифо- вальным станком и сварочным автоматом, осуществляются зачистка корня шва, удаление прихваток и сварка пазов обечайки стороны. Процесс шлифования и автоматической сварки выполняется

перемещением обечайки на кантователе, обеспечивающим установку пазовых соединений в верхнее рабочее положение.

.4.34. |

|

1 |

- - |

; 2 |

|

|

|

; 3 |

|

|

|

|

|

77; 4 - |

|

; 5 ы |

|

Формирование секций из обечаек производится на VI позиции, обо- рудованной установкой для сборки и подварки кольцевых стыков с роликовыми опорными устройствами, снабженными подъемными механизмами и приводами для вертикального перемещения и вращения собираемой конструкции.

Сборка секций из обечаек выполняется при горизонтальном положении ее продольной оси из шести обечаек путем последовательного укрупнения по длине. Вначале краном подаются и устанавливаются на роликовое опорное устройство две первые обечайки. Обечайки совмещаются друг с другом с помощью подъемного механизма. Затем в зону стыкуемых кромок кольцевого соединения подается установка для

сборки стыков кромок и установки прихваток. Процесс выравнивания и закрепления стыковых кромок под сварку выполняется путем последовательного перемещения обечаек на опорном устройстве. После этого осуществляется цодварка стыкового соединения изнутри в нижнем положении при вращении соединенных обечаек со скоростью сварки. Сварочная установка по рельсовым путям выводится из зоны сварки, после чего на позицию VI устанавливается третья обечайка. Процесс сборки и сварки кольцевого соединения повторяется. Аналогично выполняются сборка и подварка всех остальных кольцевых соединений между обечайками. После сварки удаляются прихватки и зачищается корень шва с наружной стороны путем шлифования кольцевого стыка при вращении собранной секции на роликовом опорном устройстве.

Собранная конструкция с помощью транспортной тележки щается на позицию VII, оборудованную роликовыми опорными

ствами большой грузоподъемности и порталом для сварки кольцевых стыков снаружи. Сварочный портал снабжен комплектом автоматов, обеспечивающих одновременную сварку пяти кольцевых соединений при вращении секции на роликовом опорном устройстве со скоростью сварки. На этой же позиции осуществляется неразрушающий контроль качества сварных швов.

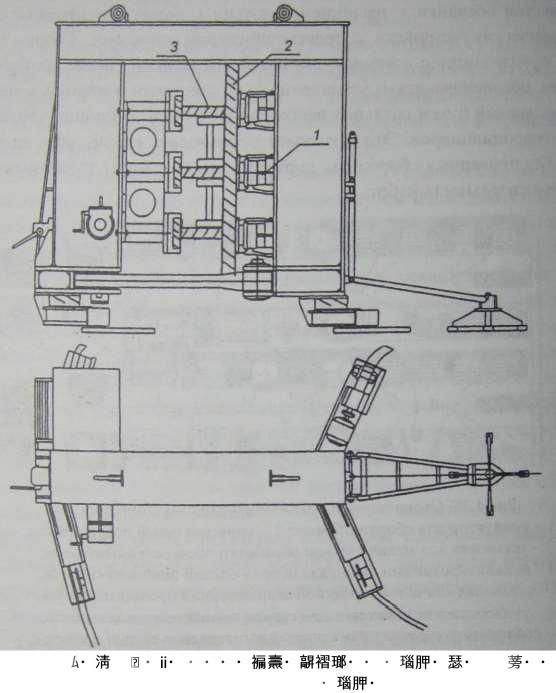

Другой поточно-механизированный комплекс по изготовлению блоксекций ОК состоит из двух независимых друг от друга поточномеханизированных линий, на одной из которых изготавливаются цилиндрические, а на другой - конусные конструкции (рис.4.35). На первом этане в специальном кондукторе (рис.4.36) собираются обечайки из 3 5 предварительно изогнутых листовых деталей, изготовленных в допусках. Обеспечение круговой формы достигается обжатием устанавливаемых листов обечайки к распорному кольцу с помощью специальных гидравлических устройств с телескопическими стяжками. Сборка но пазам производится с помощью специального гидромеханического устройства, обеспечивающего устранение разностенности и изломов в местах соединений путем создания необходимых усилий с помощью толкателей гидроцилиндров. Это позволяет производить сборку обечаек по пазам без приварных сборочных гребенок, что сокращает трудоемкость и продолжительность работ.

Сварка пазов выполняется на рабочем месте, оборудованном смонтированной на поворотной раме планшайбой. Рама вместе с собранной обечайкой поворачивается до придания горизонтального положения

верхней образующей и круговым вращением паз обечайки перемещается в верхнее положение. Производится автоматическая сварка с наружной

стороны с поперечной эстакады, перемещающейся вдоль опорных ферм. Затем выполняется сварка паза изнутри с использованием передвижной тележки с установленным на ней многодуговым сварочным автоматом.

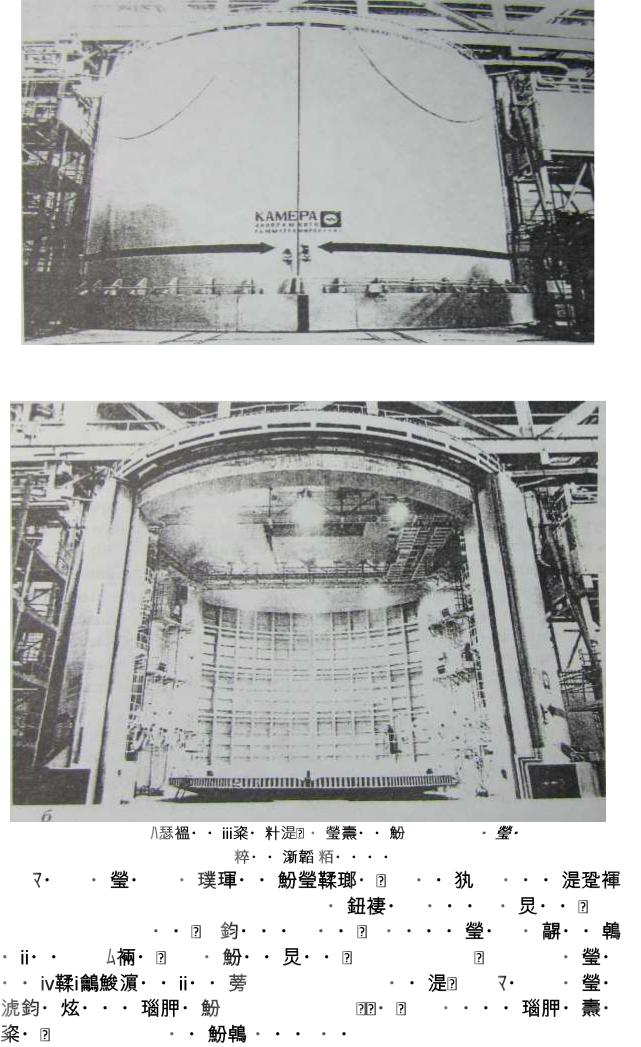

Рис.4.35. Схема поточно-механизированного комплекса: 1 кондуктор для сборки обечаек; 2 универсальный позиционер;3- установка для механической обработки обечаек и шпангоутов; 4-механизированный стенд для сборки секций прочного корпуса; 5-установка для автоматической сварки секций прочного корпуса; 6-универсальная установка для сварки секций прочного корпуса; 7 - позиционер для контроля качества изготовления секций прочного корпуса; 8 механический опрокидыватель для кантовки секций прочного корпуса; 9 - кондуктор для установки шпангоутов на секции прочного корпуса; 10 - круговые лифты для приварки шпангоутов к прочному корпусу; 11 - специально оборудованные места для объемной сборки блок-секций; 12 самоходный трансбордер для транспортировки блоксекций

Далее выполняется механическая обработка торцев обечаек и кромок шпангоутов и нанесение теоретических и контрольных линий. Такая обработка кромок позволяет исключить ряд трудоемких операций при сборке обечаек в секцию и облегчить обжатие шпангоутов к обшивке ОК.

Обработанные обечайки подаются на механизированный стенд для сборки секций ОК в вертикальном положении путем установки одной обечайки на другую. Сборка выполняется с помощью специальных гидравлических фиксаторов, расположенных на лифтах, перемещающихся тремя телескопическими подъемниками. Направляющие фиксаторы штоками гидроцилиндров выдвигаются до упора с верхней кромкой нижней обечайки. Затем верхняя обечайка опускается краном и под действием собственного веса входит внутрь фиксаторов и обжимается. Аналогично устанавливаются остальные обечайки, входящие в состав секции.

.4.36. |

|

1 - |

|

|

80; 2 - ; 3 - |

Собранная секция подается на механический опрокидыватель (рис.4.37), кантуется и перемещается на позицию сварки. На этой позиции производится сварка кольцевых стыков вращением секции со скоростью сварки на роликовом кантователе (рис.4.38). Сварка выполняется с помощью трехдуговых автоматов или одновременно шестью сварочными автоматами, неподвижно установленными на специальных передвижных платформах снаружи и телескопическими выдвижными штангами изнутри. Установленный на этой позиции универсальный кантователь (рис.4.39) позволяет осуществлять автоматическую сварку цилиндрических и конусных секций и секций с сочетанием конусных и цилиндрических обечаек. Это достигается перемещением роликовых опор и поворотом опорной рамы на требуемый угол.