Учебник Спецсуда

.pdfзамеряются периметры и полупериметры стыкуемых кромок и определяется величина их разностенности;

выполняется разгонка разностенности стыкуемых кромок с использованием гидравлических или пневматических приспособлений, устанавливаемых через 0,5-1 м, начиная сверху влево и вправо от ДП;

производятся замеры взаимного положения секций, величины монтажной шпации по шестнадцати штатным образующим и длины отсека по четырем точкам;

выполняется причерчивание монтажного стыка и наносится контрольная линия с наружной и внутренней стороны ОК на расстоянии 100 мм от линии реза;

секции раздвигаются и производятся обрезка припуска и разделка кромок под сварку и их зачистка;

секции сдвигаются с обеспечением величины сварочного зазора установкой планок-«закусок»;

стыкуемая секция выравнивается по всем контролируемым параметрам;

выполняется стыкование секций между собой по кольцевому стыку сначала в двух точках ДП-верх и ДП-низ, а затем по всему периметру с разгонкой разностенности;

размечаются границы участков-блоков под сварку кольцевого монтажного стыка;

проверяются величина монтажной шпации, длина отсека, круговая форма и прочие контролируемые точностные параметры;

выполняется сварка методом «дуга в дугу» с минимальным опережением большим числом одновременно работающими в пределах одного участка-блока сварщиков. Применяются и другие методы сварки, в том числе и комбинированный, включающий аргонодуговую сварку неплавящимся электродом и ручную электродуговую.

При сварке заполнение разделки кромок заподлицо с обшивкои должно выполняться за одну смену, а формирование всего монтажного стыка должно обеспечиваться за 2-4 дня. Каждый сварщик постоянно закрепляется за своим участком-блоком. После сварки выполненное сварное соединение подвергается 100%-ному контролю проникающими излучениями. Затем в районе монтажной шпации устанавливаются подкрепления, вварыши и прочее насыщение, а также все забойные корпусные конструкции.

6.2. Установка килевых секций

На практике возможны несколько вариантов установки килевых секций НК: при сборке секций в вертикальном положении ОК и при горизонтальном положении О К на построечном месте.

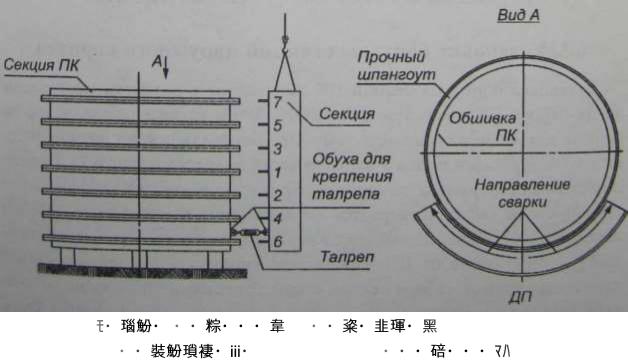

При сборке в вертикальном положении на секцию ОК сначала устанавливаются забойные части вертикального киля, стрингеров и бракет. Затем краном подводится, устанавливается в требуемое положение и закрепляется талрепами килевая секция (рис.6.5), причерчивается припуск по обводам ОК. После обрезки припуска и разделки кромок под сварку секция прижимается к ОК и закрепляется на прихватках. После проверки правильности установки выполняется приварка к обшивке ОК сначала набора главного направления (вертикального киля, стрингеров), а затем прочего набора от середины секции в нос и корму и от ДП к бортам.

Установка килевых секций при горизонтальном положении ОК выполняется по двум вариантам. По первому варианту до установки секции ОК на построечном месте между опорами ОК устанавливается килевая секция. На опоры подается, выравнивается и раскрепляется секция ОК, к которой подтягивается килевая секция. После проверки ее положения и выравнивания выполняется причерчивание припуска на килевой секции. Килевая секция опускается вниз от ОК, припуск обрезается. Затем секция поджимается к ОК, выравнивается и закрепляется на прихватках и после выполнения всех проверок приваривается.

.6.5. |

|

: |

1 7 - |

|

|

|

|

|

|

|

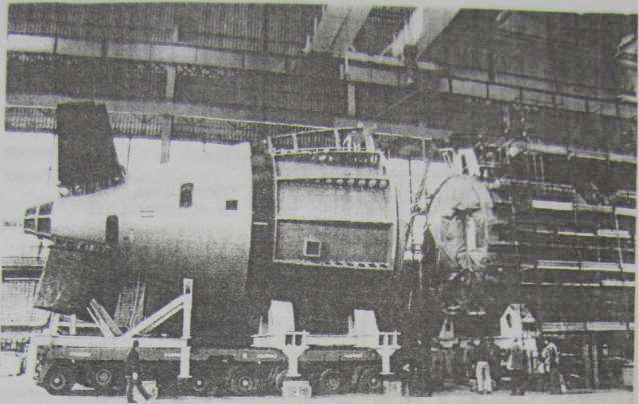

По второму варианту под секцией ОК устанавливают специальное приспособление для поперечного перемещения килевой секции НК (рис.6.6). Краном секция подается к месту установки и перемещается под ОК в требуемое положение. Затем краном поджимается к ОК, выравнивается по ДП, ОП, длине, крену и дифференту. Производится при-

черчивание стыкуемых кромок, секция опускается, припуск обрезается, и выполняется разделка кромок. Затем краном секция устанавливается на штатное место. Под секцией формируется опорное устройство. Производятся установка всех забойных частей, окончательная проверка положения, стыкование и сварка с ОК.

.6.6. |

|

: 1 - |

|

103; 2 - |

; 3 - |

6.3. Установка бортовых секций наружного корпуса

Установка бортовых секций НК начинается с разметки мест соединения набора НК с конструкциями ОК. Затем устанавливаются все забойные детали между шпангоутами ОК. Бортовая секция краном подается к ОК и раскрепляется в верхней части талрепами (рис.6.7). Гидравлическими распорами и талрепами секция выставляется на расстоянии 50-100 мм от ОК и проверяется ее положение относительно базовых плоскостей по длине, по высоте от верхнего стрингера секции, по горизонту и расстоянию от ДП. После этого производится причерчивание стыкуемых кромок набора секции с конструкциями ОК. Секция снимается, припуск обрезается и производится разделка кромок. Секция вновь устанавливается краном на штатное место и производится причерчивание паза бортовой секции с пазовой кромкой ранее установленной килевой секции НК (рис.6.8). Затем припуск обрезается, производится стыкование пазовых кромок и установка всех забойных частей.

Выполняется окончательная проверка правильности положения бортовой секции по всем контролируемым параметрам. Затем производится приварка секции к ОК и всем смежным конструкциям НК. После контроля качества сварки устанавливается все насыщение,

.6.8. |

|

|

|

формируются цистерны главного балласта и производится их испытание.

6.4. Формирование носовой оконечности

Технология формирования носовой оконечности ПЛ должна обеспечить повышенные требования по точности сборки как самой

конструкции, так и устанавливаемых в этом районе специальных устройств (торпедных аппаратов, ГАС и др.).

Конструктивно в состав носовой оконечности входят носовая секция ОК и переборка, килевая секция НК, бортовые секции НК, секции обтекателя ГАС, лобовая секция (рис.6.9). Формирование носовой оконечности производится на построечном месте после установки и сборки носового блока ОК и конструкций НК, входящих в его состав. Принципиальный технологический процесс формирования носовой оконечности включает следующие этапы:

носовая килевая секция устанавливается краном на опорные устройства и заводится на штатное место, стыкуется и сваривается со смежной килевой секцией;

устанавливаются бортовые секции НК, стыкуются и спариваются с килевой секцией и ранее установленными смежными бортовыми секциями;

устанавливается капсула ГАС, обеспечивается точность ее положения по ДІЇ, крену, дифференту, высоте и расстоянию от оси до носовой переборки OK ( к ;

выполняются работы по установке и приварке насыщения в районе расположения ГАС;

Рис.6.9. Конструктивный состав носовой оконечности

устанавливается, стыкуется с бортовыми секциями и приваривается лобовая секция;

устанавливается обтекатель ГАС;

производится проверка формы корпуса носовой оконечности.

6.5. Формирование кормовой оконечности

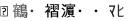

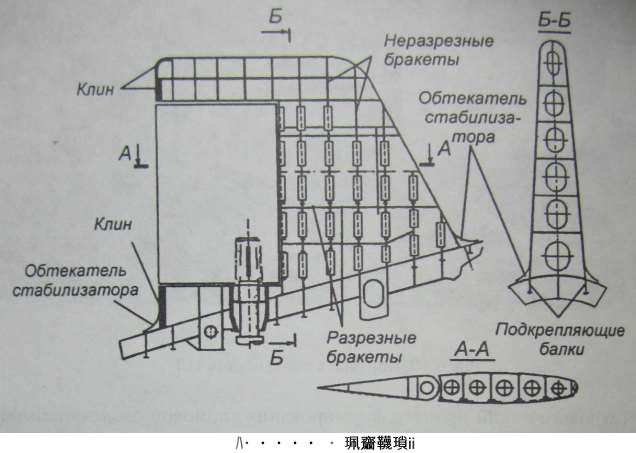

Кормовая оконечность I1JI (рис.6.10) является наиболее насыщенной различными устройствами частью корпуса. На кормовую оконечность устанавливаются горизонтальные и вертикальные стабилизаторы, ввариваются мортиры рулей, мортиры линии вала и другое корпусное насыщение (рис.6.11).

.6.10.

Технологический процесс формирования кормовой оконечности выполняется по одному из двух возможных вариантов:

сборка кормовой оконечности в полном объеме как отдельной законченной сборочной единицы, установка насыщения, стабилизаторов, мортир рулей, мортир линии вала на специально оборудованной позиции;

формирование кормовой оконечности без установки стабилизаторов и монтажа мортир линии вала и рулей на отдельной позиции сборки

споследующей установкой стабилизаторов и монтажом всего насыщения на построечном месте при сборке кормового блока ПЛ.

Принципиальный процесс формирования кормовой оконечности сводится к следующему:

выполняется предварительное изготовление узлов продольного и поперечного набора (шпангоутов, переборок и др.);

производятся сборка и сварка секций наружной обшивки кормовой оконечности в вертикальном положении;

устанавливаются и привариваются поперечный набор и перебор-

ки;

выполняются установка и приварка продольного набора и различных подкреплений;

производится формирование кормовой оконечности как закон ченной сборочной корпусной единицы;

осуществляется приварка кормовой оконечности к ОК.

.6.11. |

а |

При установке стабилизаторов и мортир рулей на построечном месте наносятся базовые линии, определяющие положение их осей. По осевым линиям выставляются базовые мишени для мортир, ввариваемых в ОК. С помощью этих мишеней выполняется пробивка световых линий, определяющих положения центров отверстий под мортиры, и размечаются окружности вырезов в корпусных конструкциях. Производится вскрытие отверстий, и выставляются мортиры. Проверка положения мортир осуществляется от струн, протянутых через отверстия мишеней. Затем устанавливаются стабилизаторы, а к ним крепятся мишени для контроля мортир рулей, закрепляемых в стабилизаторах.

Устанавливаются мортиры стабилизаторов, которые имеют припуск на обработку как по внутреннему диаметру, так и по торцам. К кормовой оконечности подвешивается груз, компенсирующий отсутствие винта, рулей и других изделий. Корректируется истинное положение мортир от их осей. Устанавливаются расточные переносные станки и производится обработка мортир под чистовой размер.

6.6. Установка надстройки и ограждения рубки

Надстройка устанавливается на верхнюю часть ОК после завершения всех работ по монтажу оборудования, систем, установке и монтажу баллонов и систем воздуха высокого и среднего давления. Баллоны этих систем крепятся на специальном фундаменте и могут располагаться по высоте в несколько рядов. Принципиально установка отдельных секций надстройки выполняется в следующей последовательности:

размечаются и зачищаются места притыкания набора надстройки

кОК;

секция краном подается и устанавливается на штатное место;

проверяется и выравнивается положение секции по ДП, длине, высоте, крену и дифференту;

выполняется причерчивание припуска по набору секции надстройки;

секция снимается, припуск обрезается, и производится разделка кромок;

надстройка устанавливается на штатное место, проверяется ее положение и причерчивается стык обшивки по стыку раннее установленной секции надстройки;

производится сборка и последующая сварка монтажных соединений по набору и обшивке.

7. ФОРМИРОВАНИЕ КОРПУСА НА ПОСТРОЕЧНОМ МЕСТЕ

7.1. Сборка и сварка кольцевых монтажных стыков

Формирование корпусов ПЛ на построечном месте определяется принятым методом (секционный, блочный или модульно-агрегатный) и соответствующей организационной схемой постройки (позиционной, поточно-позиционной, поточно-бригадной). В настоящее время при постройке ПЛ основным методом является блочный с поточно-позици- онной схемой организации при модульно-агрегатном методе монтажа оборудования. При этом методе блок-секции с установленными внутренними конструкциями, секциями основных цистерн и наружного корпуса и слесарно-корпусным насыщением поступают из цеха предварительной сборки в цех стапельной сборки. На построечном месте выполняется изготовление блоков, их укрупнение и формирование корпуса в целом, предусматривающее сборку и сварку кольцевых межблочных монтажных стыков. В связи с невозможностью механизировать процесс сварки в настоящее время применяется несколько способов сварки: низколегированными электродами «дуга в дугу», низколегированными материалами с удалением корня шва, аустенитными электродами, неплавящимися электродами в инертных газах и комбинированным

способом. Применение того или иного способа определяется производственными условиями стапельного цеха предприятия, технологическими особенностями материала ОК и рядом других факторов.

После изготовления укрупненных блоков производятся их испытания на непроницаемость и герметичность, выполняются гидравлические испытания и при необходимости вскрываются съемные листы, обеспечивающие погрузку крупногабаритного оборудования, и выполняются технологические резы.

7.2. Испытания конструкций на непроницаемость

и герметичность

Испытаниям на непроницаемость подвергаются все конструкции, которые при эксплуатации или в предусмотренных аварийных ситуациях могут соприкасаться с водой или другой жидкостью и не должны ее пропускать. Испытания на непроницаемость водой под давлением одновременно являются и прочностными испытаниями.

Методы и нормы испытаний корпуса, его отсеков и отдельных конструкций назначаются проектантом в соответствии с их назначением и категорией испытаний. Все испытания должны проводиться согласно таблицам и схемам испытаний, в которых для головных и серийных ПЛ указываются расположение и назначение все конструкций, цистерн, отсеков и помещений, испытываемых как на непроницаемость, так и на прочность, а также методы и нормы испытаний.

Испытания на непроницаемость по своему назначению и технологической последовательности их выполнения подразделяются на предва- рительные, основные и контрольные. К предварительным относятся испытания, выполняемые вне ПЛ при изготовлении отдельных корпусных конструкций. Основными являются испытания конструкций, выполняемые после завершения их монтажа в целом, установки всех приварных креплений, насыщения и забойных деталей. Контрольные - это испытания конструкций после завершения монтажа оборудования, выполнения электромонтажных, гуммировочных, изоляционных и окрасочных работ. Контрольные испытания могут производиться также дополнительно после выполнения каких-либо неучтенных работ.

Испытания на непроницаемость осуществляются наливом водой иод напором, наливом воды до определенного уровня, наддувом воздухом и смачиванием керосином.

Для оценки непроницаемости и герметичности корпусных конструкций их подвергают испытаниям воздушным давлением. Перед началом испытаний цистерн, отсеков и других объемных конструкций и частей корпуса заглушаются все вырезы и отверстия по всему непроницаемому контуру. При испытаниях наддувом воздуха на испытуемый объем ус-

танавливается манометр и предохранительный клапан, отрегулированный на требуемое по условиям испытания давление. Подача воздуха производится от заводской магистрали через гибкий шланг, снабженный клапаном регулирования давления и перекрытия подачи воздуха. При заполнении испытуемого объема воздухом до создания требуемого давления ведется непрерывное наблюдение за показаниями манометра. После достижения требуемого давления клапаном регулирования подача воздуха прекращается.

Для обнаружения дефектных мест в сварных соединениях сварной шов с наружной стороны промазывается вспенивающимся раствором, в качестве которого используется мыльная эмульсия или специальные полимерные составы. При применении мыльных эмульсий пузырьки пены исчезают достаточно быстро, а для полимерных составов в местах неплотностей образуются неисчезающие во времени коконы или пузыри пены. Поэтому использование полимерных составов дает возможность повысить чувствительность испытаний, достоверность и надежность выявления неплотностей. Продолжительность испытаний определяется временем, в течение которого падение давления должно быть не более заданного для конструкции в соответствии с ее назначением (обычно не более 5% за 1 ч).