- •2 Технологическая часть

- •2.1 Разработка технологической схемы производства

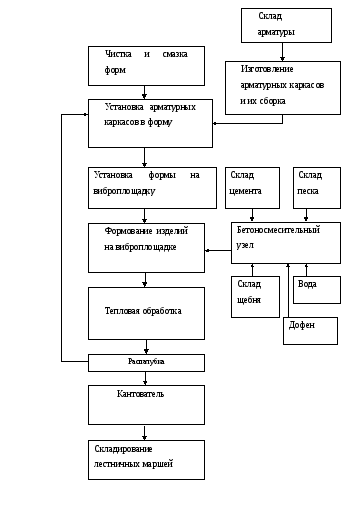

- •Технологическая схема изготовления лестничных маршей

- •2.10 Проектирование складов исходных материалов и готовой продукции

- •2.2 Режим работы технологической линии

- •Выбор сырья, основных материалов и полуфабрикатов для производства изделий, их техническая характеристика

- •2.4 Подбор состава бетона для производства изделий номенклатуры технологической линии, расчет потребности бетонной смеси, составление материального баланса Лабораторный подбор состав бетона

- •Производственный подбор состава бетона.

- •Подбор состава бетона с химической добавкой.

- •2.5 Расчет технологических зон

- •2.5.1 Проектирование бетоносмесительного цеха для обслуживания завода, транспортирование бетонной смеси

- •2.5.2 Выбор типа и расчет потребности формовочного оборудования, обоснование режима работы оборудования

- •2.5.3 Выбор типа, определение потребности в установках для интенсификации твердения бетона в изделиях, обоснование режима их работы

- •2.5.4 Проектирование участка доводки, отделки, ремонта и комплектации изделий

- •2.5.5 Расчет площадей внутрицеховых складов

- •2.5.6 Пооперационный контроль качества готовой продукции

- •2.6 Определение грузоподъемности, вида и количества единиц внутрицехового транспорта

- •2.7 Компоновка технологической линии

- •2.8 Составление технологической карты на изготовление базового изделия

- •2.9 Проектирование арматурного цеха

- •2.10 Проектирование складов исходных материалов и готовой продукции

- •Список использованной литературы

Технологическая схема изготовления лестничных маршей

2.10 Проектирование складов исходных материалов и готовой продукции

Для хранения цемента завод оснащается складами силосного типа. Доставка цемента от поставщиков осуществляется железнодорожным транспортом. Выгрузка производится пневматическим способом. Важнейшее требование к условиям хранения: надежная защита цемента от доступа влаги при выполнении всех складских операций, герметизации транспортных средств, раздельное хранение цементов различных видов и марок, обеспечение приема цемента из всех видов транспортных средств. Крупный заполнитель доставляется на завод железнодорожным транспортом и хранится в закрытом складе. Мелкий заполнитель поступает автотранспортом в склад открытого типа. Заполнитель выгружается в траншеи, из которых он поступает на склад с помощью ленточного конвейера. Выдача заполнителей со склада осуществляется также при помощи галереи с ленточным транспортером.

Склады должны обеспечивать хранение материалов с минимальными потерями, не допускать их увлажнения и засорения посторонними примесями. Емкость склада не должна превышать оптимального запаса, необходимого для бесперебойной работы завода даже в случае временного прекращения поступления материалов.

Основные требования: хранение материалов в крытом помещении; прием заполнителей из транспортных средств в любое время года с высокой степенью механизации; хранение всех видов крупного заполнителя по фракциям; наличие необходимого запаса заполнителя; необходимое количество отсеков; углы наклона ленточных транспортеров в соответствии с нормами технического проектирования предприятий сборного железобетона.

Запас цемента при поступлении железнодорожным транспортом составляет 7-10 суток.

Необходимое количество цемента на складе составляет:

![]() т.

т.

где Рц – средний расход цемента на 1 м3 бетона; Зц – запас цемента; Кп – коэффициент, учитывающий потери цемента; 0,9 – коэффициент заполнения силоса.

Производственный запас щебня:

![]() м3.

м3.

где Рц – средний расход щебня на 1 м3 бетона.

Производственный запас песка:

![]() м3.

м3.

Полный запас заполнителей на складе:

Qз = Qщ + Qп = 1346,12 + 653,55 = 1999,67 м3.

Ёмкость складов заполнителей, м3:

Vз = Рсут × Нз × 1,2 × 1,02

Vзщ = 134,6 × 10 × 1,2 × 1,02 = 1647,5

Vзп = 65,3 × 10 × 1,2 × 1,02 = 799,3

Vз

= Vзщ

+ Vзп

= 1647,5+

2.2 Режим работы технологической линии

Годовая производительность технологической линии (Nг) составляет 25 тысяч м3/год.

Режим работы предприятия принимается согласно нормам технологического проектирования предприятий сборного железобетона следующим:

- календарное количество рабочих суток в году (Дк): 365;

- режимное (номинальное) количество рабочих суток в году (Др): 251;

- количество выходных дней (Дв): 103;

- количество праздников (Дпр): 11;

- количество рабочих смен в сутки (С): 2;

- продолжительность рабочей смены (tсм), ч: 8.

Расчет фондов времени оборудования:

Календарный фонд времени, ч:

Фк = Дк × С × tсм = 365 × 2 × 8 = 5840.

Режимный (номинальный) фонд времени оборудования, ч:

Фр = [Дк – (Дв + Дпр)] × С × tсм = [365 – (103 + 11)] × 2 × 8 = 4016.

Действительный (расчетный, плановый) фонд времени оборудования, ч:

Фд = Фр × (1 – α/100) = 4016 × (1 – 0,4/100) = 4000.

где α - коэффициент, учитывающий затраты времени на ремонт оборудования.

Определение производительности технологической линии:

Суточная производительность, м3/сут:

![]() .

.

Сменная производительность, м3/смену:

![]() .

.

Часовая производительность, м3/час:

![]() .

.

Величина такта (изготовления одного изделия):

![]() ,

,

где Фд –– действительный фонд времени оборудования при двухсменном режиме, ч;

Vб — объем бетонной смеси, требуемый для производства одного изделия, м3;

Nг — годовая производительность линии, м3/год.

Величина ритма линии:

R= n × τ = 1 × 11,5 = 11,5 мин.,

где n –– количество изделий в форме.