- •Глава 10. Переработка химических продуктов коксования 10.1. Общие вопросы

- •10.2. Переработка бензольных углеводородов ("сырого бензола")

- •10.2.1. Состав "сырого бензола" и требования к качеству продукции

- •10.2.2. Химическая очистка сырого бензола от серосодержащих и непредельных соединений

- •10.2.3. Окончательная ректификация бензольных углеводородов

- •10.3. Переработка каменноугольной смолы

- •10.3.2.Фракционирование каменноугольной смолы

- •10.3.3.Переработка фракций каменноугольной смолы. Извлечение фенолов и оснований

- •10.3.4. Производство нафталина и важнейших продуктов из него

- •10.3.5. Кристаллизация антраценовой фракции и приготовление масел

- •10.4. Технология переработки каменноугольного пека

- •10.4.1. Факторы, определяющие качество пека и его применение

- •10.4.2. Производство пекового кокса

- •10.5. Переработка коксохимических фенолов

- •10.6. Переработка легких пиридиновых и хинолиновых оснований

- •10.7. Производство чистого антрацена

- •Глава 11. Рациональное использование природных ресурсов и охрана природы в коксохимической промышленности

- •11.1. Особенности воздействия коксохимической промышленности на окружающую среду

- •11.2. Газовые выбросы и защита воздушного бассейна

- •11.3.1. Очистка сточных вод от фенолов

- •285 Рекомендательный библиографический список

10.3. Переработка каменноугольной смолы

Каменноугольная смола - сложная смесь нескольких тысяч компонентов, в которой идентифицировано более 500 различных веществ, как нейтральных полициклических ароматических углеводородов, так и гетероароматических соединений, фенолов, оснований. Мировое производство каменноугольной смолы, при производстве 350 млн т кокса, могло бы составлять до 14 млн т , однако не вся эта смола доступна переработке, так как в некоторых странах(США, Китай, Индия и др.) строятся и работают коксовые печи без улавливания химических продуктов коксования, поэтому по примерным оценкам переработке подвергается около 7 млн т смолы. При этом получаются основные продукты: каменноугольный пек, масла для пропитки древесины, нафталин, сырье для технического углерода и др. Это объясняется тем, что полициклические ароматические углеводороды и гетероароматические соединения, составляющие каменноугольную смолу, являются подходящим сырьем для производства технического углерода ("сажи") и разнообразных углеграфитовых материалов. Эти полициклические структуры являются своеобразными "заготовками" для углеграфитовых структур, в которые эти системы легко пере ходят при последующей термической переработке.

234

Около четверти из 12 млн. т потребляемого в мире сырья для производства сажи поставляют установки по перегонке каменноугольной смолы.

Важными особенностями полициклических соединений оказываются их термическая устойчивость и стабильность к окислению, а также токсичность по отношению к микроорганизмам. Это позволяет использовать технические смеси на основе продуктов переработки каменноугольной смолы для изготовления различных защитных покрытий, а также антисептических масел, защищающих древесину.

Значительную ценность представляют индивидуальные фенолы и их смеси, а также продукты переработки оснований. В перспективе предполагается значительно расширить ассортимент индивидуальных веществ, получаемых из каменноугольной смолы.

В настоящее время значительно повышена чистота выделенных из смолы изохинолина, хинальдина и индена. Их используют для приготовления продуктов, применяемых в сельском хозяйстве и синтеза медицинских препаратов, в частности, средств борьбы со СПИДом.

В основе переработки смолы лежит ее однократное испарение с последующей фракционной конденсацией получаемых паров. Фракции смолы и остаток однократного испарения (каменноугольный пек) подвергаются специальной переработке с целью приготовления товарных продуктов - индивидуальных веществ или технических смесей.

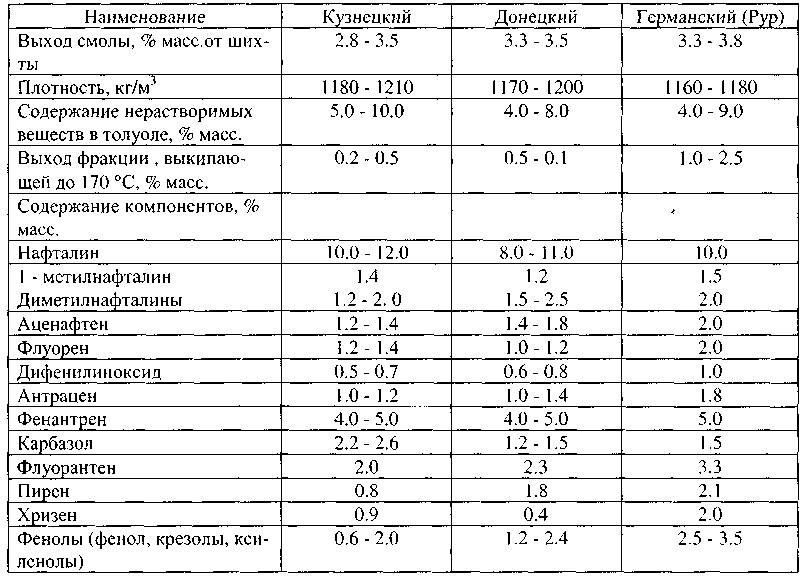

Большинство компонентов смолы (более 50% масс) кипит при температурах, превышающих 400°С, и лишь 20% масс. выкипает до 260 °С. В табл. 10.3 дается представление об основных технических характеристиках каменноугольных смол и содержании в них различных компонентов или групп компонентов.

235

Таблица 10.3. Техническая характеристика каменноугольных смол, полученных при коксовании углей различных бассейнов и содержание в них основных компонентов или групп компонентов

Продолжение таблицы 10.3.

Каждый смолоперерабатывающий цех имеет склад смолы, рассчитанный на пяти - шести - суточную бесперебойную работу, а также емкости для усреднения собственной и привозной смолы. В хранилищах поддерживается температура 70 - 80 °С. Из них в специальные емкости отводится отстоявшаяся сверху вода, предусматривается также периодический отвод фусов, которые могут отстаиваться в хранилищах.

Критерием постоянства степени усреднения смолы избирают содержание нафталина, которое в нескольких пробах смолы не должно отличаться более чем на 1 % масс. Это обстоятельство требует принимать специальные меры, если в смолу добавляются нафталинсодержащие масла ("сольвент-нафта" из цеха переработки бензольных углеводородов, оттеки от прессования нафталина). Нафталинсодержащие масла должны приниматься в отдельное хранилище, из которого их дозируют в хранилища смолы.

Поступающая на переработку смола содержит эмульгированную воду, в которой содержатся различные соли, в том числе аммонийные, например, хлорид и тиоцианат аммония, а также комплексы компонентов смолы с солями и кислотами Льюиса, твердые частицы. Последние условно разделяют на грубо- и тонкодисперсную часть. К первой относят частицы размером более 100 мкм, являющиеся основными носителями зольности в смоле. Эта часть примесей отделяется от смолы в отделении улавливания. Тонкодисперсные примеси содержат, кроме наиболее тонкодисперсных твердых частиц, также вещества высокой степени конденсации, образовавшиеся при термическом разложении летучих продуктов, нерастворимые в толуоле (α - фракция). Их разделяют на нерастворимые в хинолине (α1 - фракция) и растворимые в хинолине, но нерастворимые в толуоле (α2- фракция).

Дисперсные частицы способствуют стабилизации эмульсий воды в смоле, поэтому наиболее устойчивые дисперсные системы образуются в высокопиролизованных смолах. Эти смолы образуются при плохой организации обогрева коксовых печей, недостаточной загрузке камер коксования и отличаются повышенной плотностью (1210 - 1240 кг/м3), высоким выходом пека, низким содержанием фенолов и большим количеством α - фракции (до 5 - 10 % масс.)

При подготовке смолы к дистилляции стремятся, возможно, более тщательно отстаивать воду. Для нормальной работы нужно, чтобы смола после подготовки содержала не более 4 % масс. воды и до 0.1 % масс. минеральных составляющих. Отстаивание воды позволяет уменьшить количество солей в смоле и тем самым уменьшает опасность коррозии. На ряде заводов смолу даже специально промывают конденсатом, чтобы уменьшить содержание солей и разрушить эмульсии. Кроме того, наличие значительных количеств воды нарушает процессы, происходящие при первичной конденсации в эвапораторе. Для улучшения отстаивания воды возможно применение специальных методов - центрифугирования, отстаивания под давлением, которые позволяют отделить значительную часть оставшихся фусов и (отстаивание под давлением) уменьшить содержание воды до 0.8 - 1.0 % масс. (лабораторные и полупромышленные опыты).

Окончательное обезвоживание осуществляют методом нагрева на первой ступени трубчатой печи. Температура после первой ступени поддерживается в пределах 115 - 140 °С, в зависимости от содержания воды в смоле, при этом в обезвоженной смоле остается не более 0,2- 0,5 % масс. воды.

Как правило, для уменьшения коррозии оборудования смолоперерабатывающих цехов на стадии подготовки смолы применяют, так называемую, "содовую защиту". Смысл ее заключается

236

в следующем. Содержащийся в воде и, следовательно, после обезвоживания перегонкой воды переходящий в смолу хлорид аммония при дистилляции смолы, когда температура превышает 270 °С, улетучивается, частично разлагаясь на NH3и НС1. Названные компоненты вызывают интенсивную коррозию оборудования - ректификационных колонн. При введении в смолу перед обезвоживанием раствора карбоната натрия (обычно в виде 5 - 10% масс. раствора) создаются условия для прохождения при обезвоживании процесса:

Na2C03+2NH4Cl= 2NH3+2NaCl+C02+H20,

равновесие которого при нагревании благодаря улетучиванию аммиака, диоксида углерода и водяного пара сдвигается вправо. Таким образом, в смоле остается нелетучий хлорид натрия, который не может вызвать усиленной коррозии оборудования. Происходит также перевод роданидов и цианидов в более устойчивые к нагреванию, а значит и менее летучие натровые соли. Расход раствора соды определяется необходимостью поддерживать рН водной вытяжки из смолы 7.5 - 8.0. В нормальных условиях расход сухого карбоната натрия составляет 0.05 - 0.06% масс. от массы смолы. Увеличение расхода соли нежелательно, так как это увеличивает количество ионов Na+в смоле и продуктах ее дальнейшей переработки, включая пек, пековый кокс, различные виды углеграфитовых материалов. При использовании угольных электродов в электрометаллургии примеси ионовNa+усиливают поверхностное окисление электродов, их поверхностное разрушение, что значительно увеличивает расход электродов.

На стадии подготовки смолы используют различные процессы, позволяющие управлять превращением высококипящих компонентов смолы и улучшать качество получаемого в результате каменноугольного пека. Так, лабораторные опыты показали, что введение в смолу добавок ингибиторов радикальных реакций, например, анилина, позволяет уменьшить степень конденсации α2-составляющих смолы на стадии нагревания смолы при дистилляции и получить более пластичный пек, дающий упорядоченные структуры при его коксовании или использовании в качестве связующего. Этот прием особенно важен в случае переработки высокопиролизованных смол, отличающихся повышенным содержанием нерастворимых в толуоле и хинолине.

Приготовление высококачественного электродного пека из низкопиролизованных смол становится возможным при предварительной термической обработке смолы под давлением по технологии, разработанной УХИН. Смола перед фракционированием выдерживается около часа под давлением 2 - 4 МПа и при температуре 420 - 430 оС. Во время такой выдержки происходит термическая конденсация α2- и β- составляющих пека, что увеличивает содержание α1 фракции и тем самым улучшает спекающие и коксообразующие свойства пека.