- •Глава 10. Переработка химических продуктов коксования 10.1. Общие вопросы

- •10.2. Переработка бензольных углеводородов ("сырого бензола")

- •10.2.1. Состав "сырого бензола" и требования к качеству продукции

- •10.2.2. Химическая очистка сырого бензола от серосодержащих и непредельных соединений

- •10.2.3. Окончательная ректификация бензольных углеводородов

- •10.3. Переработка каменноугольной смолы

- •10.3.2.Фракционирование каменноугольной смолы

- •10.3.3.Переработка фракций каменноугольной смолы. Извлечение фенолов и оснований

- •10.3.4. Производство нафталина и важнейших продуктов из него

- •10.3.5. Кристаллизация антраценовой фракции и приготовление масел

- •10.4. Технология переработки каменноугольного пека

- •10.4.1. Факторы, определяющие качество пека и его применение

- •10.4.2. Производство пекового кокса

- •10.5. Переработка коксохимических фенолов

- •10.6. Переработка легких пиридиновых и хинолиновых оснований

- •10.7. Производство чистого антрацена

- •Глава 11. Рациональное использование природных ресурсов и охрана природы в коксохимической промышленности

- •11.1. Особенности воздействия коксохимической промышленности на окружающую среду

- •11.2. Газовые выбросы и защита воздушного бассейна

- •11.3.1. Очистка сточных вод от фенолов

- •285 Рекомендательный библиографический список

10.3.4. Производство нафталина и важнейших продуктов из него

Нафталин - один из наиболее важных продуктов переработки каменноугольной смолы. До последнего времени около 70% абс. нафталина использовалось в качестве сырья для производства фталевого ангидрида - сырья для производства пластификаторов, лаковых смол (алкидных смол) и связующих для стеклопластиков. В настоящее время главным потребителем нафталина становится производство суперпластификатора для бетона С-3. Последний представляет собой раствор натриевой соли продукта конденсации 2-нафталинсульфокислоты с формальдегидом. Добавление его в цементный раствор позволяет уменьшить количество воды в цементном растворе, сократить расход цемента при одновременном значительном увеличении механической прочности изделий из бетона и железобетона. Кроме того, нафталин используется как сырье для изготовления 2-нафтола щелочным плавлением 2-нафталинсульфокислоты и 1- нафтола - гидрированием в тетралин

243

путем окисления последнего в тетралол; при каталитическом дегидрировании которого получают чистый 1-нафтол; 2-нафтол применяют в производстве красителей, 1-нафтол - в производстве селективных ядохимикатов. Кроме того, и тетралин, и тетралол представляют самостоятельную ценность, как растворители. Большие и постоянно увеличивающиеся объемы потребности в суперпластификаторах привели к необходимости возможно более полного извлечения нафталина. Основным источником нафталина является нафталиновая фракция, получаемая при фракционировании каменноугольной смолы. Основными, кроме нафталина, компонентами этой фракции являются метилнафталины, фенолы, основания, непредельные соединения (гомологи кумарона и индена), индол и тионафтен.

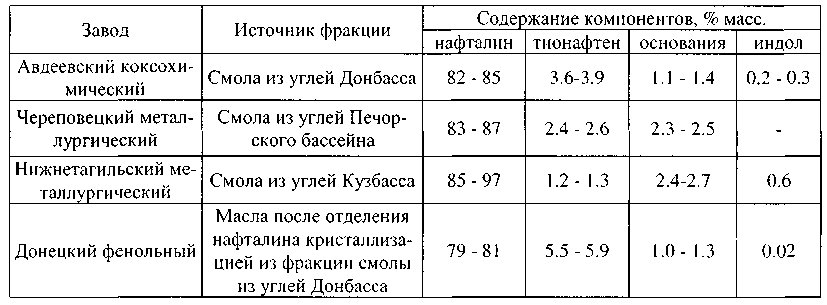

В табл. 10.7 приведены сведения о содержании некоторых примесей в нафталиновых фракциях различных заводов. Обращает на себя внимание значительное увеличение содержания тионафтена во фракции, полученной из смол, приготовленных из углей Донбасса. Отделение нафталина, при ректификации на колоннах средней эффективности, от тионафтена практически невозможно (температуры кипения соответственно 218.0 и 221.2 °С).

В нафталиновой фракции, полученной из смолы заводов России, содержатся, % масс: нафталин - 80 - 85; метилнафталин - 1.2; 2-метилнафталин - 3.87; дифенил - 0.3; инден - 0.6; тионафтен - 1.4; а также индол (до 0.6) и некоторые другие вещества - бензонитрил (в расчете на продукт без фенолов и оснований). К качеству нафталина предъявляются жесткие требования, если он используется для приготовления тетралина или декалина гидрированием на никелесодержащих катализаторах или для приготовления чистой 2-иафталинсульфокислоты (для 2-нафтола) или 1-нитронафталина. В этом случае используют нафталин так называемых "очищенных" сортов. Нафталин очищенный высшего сорта (ОА) имеет температуру кристаллизации не ниже 80.0°С, что отвечает содержанию нафталина не менее 99.6% масс. Для сравнения: нафталин очищенный IIIсорта (ОВ) имеет температуру кристаллизации не ниже 79.0°С и содержит не менее 97.95% масс. нафталина.

Таблица 10.7. Состав нафталиновых фракций различных заводов

Для производства фталевого ангидрида и суперпластификатора можно использовать технический нафталин с температурой кристаллизации 79°С (ТА) и ниже - до 76°С (содержание нафталина - 92.35 % масс.) - нафталин технический марки В (ТВ). Для приготовления фталевого ангидрида не опасны содержащиеся в сырье метилнафталины, образующие при окислении тс же продукты, что и нафталин (фталевый и малеиновый ангидрид), а также тионафтен. Не представляют опасности тионафтен и метилнафталины при изготовлении суперпластификатора. При производстве фталевого ангидрида вредны непредельные соединения, нарушающие работу оборудования из-за образования смолки при окислении, а также индол и бензонитрил, изменяющие состав, структуру и свойства катализатора. Анализ состава нафталиновой фракции показывает возможность выделения нафталина либо ректификационными, либо кристаллизационными методами.

244

Методы выделения нафталина

Высокое содержание нафталина в нафталиновой фракции, а также наибольшая по сравнению со всеми примесями температура его кристаллизации способствовали тому, что кристаллизация стала еще в начале века наиболее распространенным методом переработки нафталиновой фракции. При кристаллизации фракций, выделявшихся еще в довоенные годы на малоэффективных ректификационных колоннах и имевших содержание нафталина около 50 - 65% масс, в твердую кристаллическую фазу переходил преимущественно нафталин, а основные примеси оставались в жидкой фазе, которую отделяли при центрифугировании. Полнота извлечения нафталина составляла 40 - 45% масс. от его ресурсов во фракции. К тому же, нафталин не удавалось полностью освободить от тионафтена, образующего с ним смешанные кристаллы.

Использование эффективных ректификационных колонн усложнило кристаллизацию нафталиновой фракции. При содержании во фракции 80-90% масс. нафталина кристаллизация приводит к образованию твердого агломерата, причем масло либо полностью сорбируется на поверхности кристаллов, либо размещается в межкристаллическом пространстве. Выделение его из этого агломерата на центрифугах невозможно, поэтому на большинстве предприятий отделение масла из кристаллов осуществляют на гидравлических прессах по технологии, основы которой были созданы еще в начале XXвека.

Технологическая схема такой установки представлена на рис. 10.3.

Рис. 10.3. Технологическая схема получения технического (прессованного) нафталина по схеме "барабанный кристаллизатор - пресс":

1 - барабанный кристаллизатор; 2 - поддон; 3 - нож для снятия нафталиновой корки; 4 - привод мешалки; 5 - мешалка; 6 - клапан; 7 - вращающаяся станина; 8 - поршень низкого давления; 9 -гильза пресса; 10 - поршень высокого давления; 11 - прессуемая пульпа; 12 - траверса

Первой стадией процесса оказывается кристаллизация фракции либо на поверхности охлаждаемого изнутри барабанного кристаллизатора, либо в охлаждаемом извне кожухотрубном аппарате с целью приготовления кристаллического агломерата. Затем кристаллическая масса подогревается в специальной мешалке до температуры 55 - 60°С, чтобы уменьшить вязкость масла и довести необходимое давление прессования до 35 - 45 МПа. Масса передается в гильзу пресса, обогреваемую извне. При прессовании она вытесняется через сетки, размещенные на стенках гильзы. Гидравлический пресс работает по циклическому графику с автоматизированным или полуавтоматизированным управлением.

После окончания прессования гильза устанавливается над поршнем низкого давления, после чего выдается готовый брикет прессованного нафталина и производится очистка гильзы. Повышение температуры прессования уменьшает давление, но одновременно увеличивает потери нафталина с маслами. Растворимость нафталина в маслах численно равна температуре масла. Поэтому, например, на заводах Донбасса в отделенных при прессовании маслах (их называют "прессовые оттеки") содержится % масс.: 60 нафталина и около 6 тионафтена. Их возвращают в смолу или перерабатывают методом кристаллизации, или ректификации с получением либо кристаллического продукта, либо концентрированной нафталиновой фракции. Возможности возврата оттеков

245

в смолу ограничены из-за накопления

примесей и снижения степени извлечения

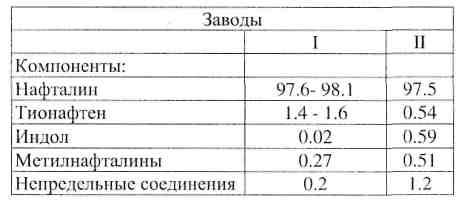

нафталина. Данные о составе прессованного

нафталина различных заводов представлены

ниже, % масс:

При прессовании в оттеки переходит до 30 - 45% масс. от ресурсов нафталина в исходной нафталиновой фракции. Возвращение оттеков в смолу или переработка их на специальной установке позволяют довести полноту извлечения нафталина до 70 - 80% масс. от ресурсов его во фракции, но ценой дополнительных энергетических затрат.

Принципиальным недостатком схем "кристаллизации- прессования" является применение дорогих и сложных гидравлических прессов, а также серьезная загазованность помещений, в которых осуществляются все основные операции.

Сложность и несовершенство кристаллизационных схем привели к появлению ряда технологических схем, основанных на применении ректификации нафталиновой фракции. При ректификации могут быть полностью отделены метилнафталины. Для отделения непредельных соединений и индола возможно применение различных технологических схем. Первая из них предполагает, как и в других вариантах, предварительное отделение фенолов и оснований, а затем химическую обработку, имеющую целью осмоление, полимеризацию непредельных соединений и индола. При последующей ректификации химически обработанной нафталиновой фракции могут быть получены либо достаточно чистый продукт, содержащий только нафталин и тионафтен, либо смесь метилнафталинов и нафталина (с примесью тионафтена) - "дистиллированный нафталин". Такой продукт является отличным сырьем для производства фталевого ангидрида. Состав дистиллированного нафталина, % масс: нафталин - 93; метилнафталины - 5; тионафтен -1.1; непредельные соединения - 0.3; индол отсутствует.

Предварительная химическая обработка производится серной кислотой с полимеризацией непредельных соединений и индола. Разработаны методы окислительной очистки нафталина от непредельных соединений озоном или растворенными озонидами.

Другим способом получения ректифицированного нафталина оказывается четкая ректификация широкого дистиллата смолы (фракция 180 - 300°С) с получением нафталина. При этом нафталин должен быть тщательно отделен от метилнафталинов, а широкий дистиллят очищен от фенолов и оснований (до остаточного содержания последних не более 0.1 - 0.2% масс). Извлечение фенолов и оснований позволяет избавиться от образования положительных азеотропов названных веществ с высококипящими непредельными соединениями. Важно и то обстоятельство, что индол не образует азеотропных соединений с нафталином, но имеет отрицательные азеотропы с метилнафталинами, поэтому ректификационное отделение нафталина от метилнафталинов позволяет получить чистый продукт (кроме примесей тионафтена), а индол и непредельные соединения остаются в высококипящем остатке. При этом имеет значение и способность непредельных соединений

246

в отсутствие фенолов и оснований образовывать азеотропные соединения (отрицательные азеотропы) с компонентами поглотительной фракции, кипящими выше 235°С.

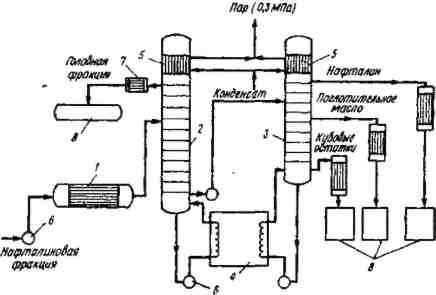

При фракционировании малосернистых смол получают продукт, содержащий 98.0 -98.5% масс. нафталина и до 1.5% масс. тионафтена. Принципиальная технологическая схема получения ректифицированного нафталина приведена на рис. 10.4.

Рис. 10.4. Принципиальная схема производства нафталина ректификацией:

1 - теплообменник; 2, 3 - ректификационные колонны; 4 - трубчатая печь; 5 - дефлегматоры

полной конденсации; 6 - насосы; 7 - холодильник; 8 - сборники продуктов.

При получении ректифицированного и дистиллированного нафталина значительно увеличивается полнота извлечения этого продукта (до 90 - 95% масс. от ресурсов в перерабатываемой фракции). Одновременно значительно (на 25 - 30%) снижается его себестоимость и почти в три раза повышается производительность труда.

При фракционировании смолы, полученной из сернистых углей, содержание тионафтена в ректифицированном нафталине составляет 3.5 - 4.0% масс. Соответственно уменьшается содержание нафталина. Прессованный нафталин, как и дистиллированный нафталин, успешно используется для производства фталевого ангидрида и суперпластификаторов.

Производство очищенного нафталина

В отличие от прессованного, ректифицированного или дистиллированного нафталина очищенный нафталин должен быть свободен от большей части тионафтена, являющегося спутником нафталина. Принципиально можно разделить эти продукты, путем ректификации, получив чистый нафталин (99.8 - 99.9% масс) и концентрат тионафтена. Однако, при разности температур кипения 4.2°С этот результат удается получить при использовании ректификационной колонны эффективностью 55 теоретических тарелок при флегмовых числах 18 - 30. Большая сложность и энергоемкость такой технологии ограничивают ее применение. Реально из многочисленных процессов очистки используют либо гидрогенизационную очистку, либо различные варианты сернокислотной очистки.

Гидрогенизационные схемы отличаются от аналогичных схем гидроочистки бензола тем, что нафталин сравнительно легко гидрируется до тетралина и поэтому приходится принимать меры для предотвращения побочного образования продуктов гидрогенизации нафталина. Обычно гидроочистку проводят при давлении 2 МПа на алюмокобальтмолибденовом катализаторе при температуре 530°С. Сырьем может служить как узкая, так и обычная 81 - 85 % масс. нафталиновая фракция. При этом с выходом до 92% масс. получают нафталин с температурой кристаллизации 80.3°С, содержащий 0.0005% масс. тионафтена.

Хотя преимущества гидрогенизационной очистки бесспорны (использование любого сырья, включая нафталиновые фракции, отсутствие отходов и высокое качество продукции), однако большие капитальные затраты и значительная энергоемкость делают рациональным применение этой технологии только на крупных централизованных установках.

В настоящее время на отечественных коксохимических заводах применяют очистку рас-

247

плавленного прессованного нафталина

с помощью серной кислоты и некоторых

других реагентов. Процессы очистки

предполагают:

1. Очистку от тионафтена путем его

селективного сульфирования:

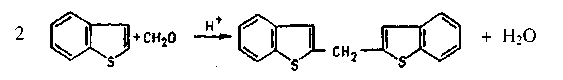

![]()

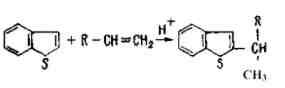

2. Селективная очистка при алкилировании тионафтена непредельными соединениями:

Селективность этого метода несколько выше, но также потери нафталина велики. 3. Каталитическая конденсация тионафтена с альдегидами (преимущественно с формальдегидом):

Этот метод отличается наибольшей селективностью и обеспечивает достаточно полное удаление тионафтена.

Технологический процесс состоит из следующих стадий:

обезвоживание и очистка от легко полимеризующихся непредельных соединений при добавлении 82 - 95 % масс. серной кислоты в количестве 4 - 5% масс. от сырья; отстаивание кислоты; добавление формальдегида или пороформа (твердого олигомера формальдегида) в количестве до 2% масс, (катализаторами конденсации служат растворенные в нафталине сульфокислоты нафталина и тионафтена, образовавшиеся на стадии предварительной осушки и полимеризации); нейтрализация раствором щелочи после предварительной промывки водой; ректификация под вакуумом нейтрализованного продукта с отбором чистого нафталина.

Применение фракционирования под вакуумом связано с тем, что продукты конденсации с формальдегидом термически сравнительно нестабильны и при температурах выше 30°С могут разлагаться, выделяя тионафтен и непредельные соединения.

Применение этого метода позволяет приготовить практически бессернистый нафталин, даже из высокосернистого сырья.

Производство фталевого ангидрида

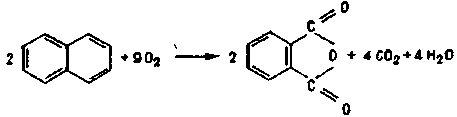

Одним из продуктов переработки нафталина является фталевый ангидрид, получаемый при каталитическом окислении нафталина по реакции:

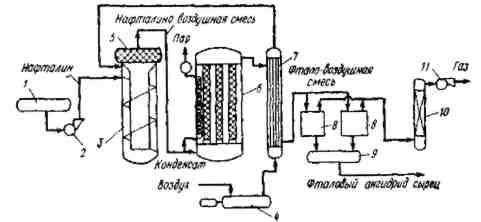

Принципиальная технологическая схема производства фталевого ангидрида представлена на рис. 10.5.

Нафталиновое сырье из сборника-плавильника 1 насосом 2 подается в испаритель 3, где жидкий нафталин стекает по спиральной поверхности прямотоком с потоком предварительно подогретого воздуха, подающегося компрессором 4. При этом происходит практически полное

248

испарение нафталина. Нафталино-воздушная смесь проходит фильтр 5 и поступает в контактный аппарат 6. Контактный аппарат представляет собой кожухотрубные теплообменник, в трубах которого расположен катализатор, а межтрубное пространство заполнено расплавом солей, отнимающим тепло, выделяющееся при окислении нафталина. В межтрубном пространстве расположены также змеевики 7, условно вынесенные на рис. 10.5. в отдельный узел, в которые подается конденсат и образуется пар высокого давления, передаваемый потребителям. Образующаяся в контактном аппарате фталовоздушная смесь поступает в холодильники 8, где подогревает воздух и поступает в конденсаторы намораживания, на поверхности которых из фталовоздушной смеси осаждаются кристаллы фталевого ангидрида. По мере заполнения аппаратами кристаллами он отключается от потока фталовоздушной смеси, которая передается в параллельно работающий конденсатор 8. В трубки конденсатора 8 вместо холодного масла подается горячее масло , фталевый ангидрид расплавляется и стекает в сборник сырца 9, откуда он передается на очистку. Газы после конденсатора поступают в скруббер 10, где водой очищаются от малеинового ангидрида, а затем вентилятором 11 выбрасываются в атмосферу. Фталевый ангидрид - сырец содержит, % масс. до 0.5 - 5.0 1.4 -нафтохинона. От него очищают фталевый ангидрид термической обработкой при температуре 150 - 160°С

Рис. 10.5. Принципиальная схема получения фталевого ангидрида окислением нафталина: 1 - сборник-плавильник; 2 - насос; 3 - испаритель; 4 - компрессор; 5 - фильтр; 6 - контактный аппарат; 7 - змеевики системы отвода тепла; 8 - конденсаторы намораживания; 9 - сборник фталевого ангидрида-сырца; 10 - санитарный абсорбер; 11 - вентилятор.

в присутствии серной кислоты или других добавок.

В качестве катализатора используют пентоксид ванадия, нанесенный на силикагель и промотированный сульфатом калия. Добавка последнего значительно увеличивает активность катализатора и снижает температуру окисления.

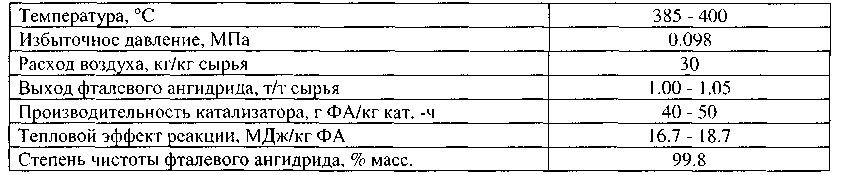

Ниже представлены некоторые характеристики процесса каталитического окисления нафталина на этом катализаторе:

Степень превращения нафталина при окислении в различные продукты следующая, % масс: фталевый ангидрид - 87 - 91;1,4-нафтохинон - 1.0 - 2.5; малеиновый ангидрид - 2.8 - 3.3; оксид и диоксид углерода - 2.0 - 4.1.

Каталитическое окисление нафталина зависит от примесей, имеющихся в техническом нафталине. Так, примеси тионафтена (до 1.4 - 2.0 % масс) положительно влияют на работу катализатора. Сульфат калия, входящий в состав катализатора, способен разлагаться с выделением диоксида серы, при этом падает активность катализатора.

249

Присутствие в сырье тионафтена приводит к образованию при сгорании диоксида серы. Присутствие во фталовоздушной смеси этого оксида подавляет разложение сульфата калия и стабилизирует работу катализатора. Примеси метилнафталинов также не мешают работе катализатора, более того, в присутствии метилнафталинов несколько повышается выход фталевого ангидрида, увеличивается производительность катализатора на 10 - 13% и снижается образование нафтохинона. Это объясняется тем, что сорбирующийся на активных центрах катализатора нафталин препятствует деструктивному (до СО и СО2) окислению метилнафталинов, а метил-нафталины, в свою очередь, тормозят образование нафтохинона, повышая тем самым селективность окисления нафталина.

Нежелательными примесями являются неустойчивые, осмоляющиеся под действием высокой температуры и кислорода воздуха непредельные соединения и индол. Они приводят к загрязнению и преждевременному выходу из строя катализаторов процесса, отложению больших количеств смол в испарителе, на входе в контактный аппарат и в газоходах, что приводит в свою очередь к частым остановкам аппаратов для чистки, хлопкам и загораниям в системах, снижению выхода целевого продукта на 5 - 8 % масс. и ухудшению его качества. Именно поэтому в ГОСТах на технический нафталин для фталевого ангидрида рекомендуют иметь не более 0.08% масс. индола и регламентируют норму показателя окраски "не более 4 ед. шкалы".

Товарный фталевый ангидрид характеризуется следующими показателями: марка Б (фта-левый ангидрид из нафталина); массовая доля фталевого ангидрида для высшего сорта - не менее 99.8% масс; температура кристаллизации не ниже 130.8°С; 1.4-нафтохинона не более 0.0005%, фталевый ангидрид поставляется в виде расплава или чешуированного бесцветного (белого) материала.

Приготовление суперпластификатора С-3 и его аналогов

Технологический процесс приготовления суперпластификатора включает следующие стадии: сульфирование нафталина серной кислотой концентрация 82 - 95% масс. при 130 -150°С; дополнительная выдержка сульфомассы при 150°С, сочетающаяся с отдувкой непрореа-гировавшего нафталина; отдувка нафталина на специальной колонне от сульфомассы; конденсация продуктов сульфирования с водным раствором формальдегида (формалином); нейтрализация продукта конденсации щелочью.

Товарным продуктом является водный раствор полученной соли, содержащий 30 - 40% масс. сухого продукта. Для некоторых потребителей требуется сухой суперпластификатор и поэтому возможной дополнительной стадией может быть обезвоживание раствора, предпочтительно в вакуумно-сублимационной сушилке.

Стадия выдержки имеет особое значение, так как во время выдержки происходит изомеризация имеющейся в смеси сульфокислот 1-нафталин-сульфокислоты в термодинамически более устойчивую 2-нафталинсульфокислоту.

Сульфирование можно вести отработанной серной кислотой цехов ректификации. Качество суперпластификатора не зависит от присутствия в нафталине тионафтена, поэтому для его изготовления можно использовать и ректификационный нафталин, полученный при переработке смол, полученных при коксовании углей Донбасса. По данным ВУХИН, выполнявшего комплексные работы совместно с потребителями суперпластификатора, метилнафталины улучшают технологические свойства суперпластификаторов. Поэтому круг сортов технических нафталинов, используемых для изготовления суперпластификаторов, может быть значительно расширен. На каждом коксохимическом заводе в составе смолоперерабатывающего цеха может быть организовано достаточно крупное производство суперпластификатора (8-10 тыс. т в год), способное обеспечить потребности в суперпластификаторах строительных организаций крупного промышленного региона.