- •Глава 10. Переработка химических продуктов коксования 10.1. Общие вопросы

- •10.2. Переработка бензольных углеводородов ("сырого бензола")

- •10.2.1. Состав "сырого бензола" и требования к качеству продукции

- •10.2.2. Химическая очистка сырого бензола от серосодержащих и непредельных соединений

- •10.2.3. Окончательная ректификация бензольных углеводородов

- •10.3. Переработка каменноугольной смолы

- •10.3.2.Фракционирование каменноугольной смолы

- •10.3.3.Переработка фракций каменноугольной смолы. Извлечение фенолов и оснований

- •10.3.4. Производство нафталина и важнейших продуктов из него

- •10.3.5. Кристаллизация антраценовой фракции и приготовление масел

- •10.4. Технология переработки каменноугольного пека

- •10.4.1. Факторы, определяющие качество пека и его применение

- •10.4.2. Производство пекового кокса

- •10.5. Переработка коксохимических фенолов

- •10.6. Переработка легких пиридиновых и хинолиновых оснований

- •10.7. Производство чистого антрацена

- •Глава 11. Рациональное использование природных ресурсов и охрана природы в коксохимической промышленности

- •11.1. Особенности воздействия коксохимической промышленности на окружающую среду

- •11.2. Газовые выбросы и защита воздушного бассейна

- •11.3.1. Очистка сточных вод от фенолов

- •285 Рекомендательный библиографический список

11.2. Газовые выбросы и защита воздушного бассейна

Классификация источников выбросов в атмосферу представлена на схеме рис. 11.1.

Классификация источников выбросов

266

Выбросы в атмосферу от разных источников подразделяются на организованные и неорганизованные. Выделяются также метеозависимые, то есть зависимые от метеорологических условий, в особенности от ветра (например, открытый угольный склад, градирня) и метеонезависимые, например, аспирационные выбросы.

Организованными называют выбросы, отводимые от места их образования системой газопроводов, что позволяет измерить параметры этих выбросов и использовать для очистки специальные установки. Неорганизованными являются выбросы, параметры которых точно измерить невозможно, например, выбросы, образующиеся в результате негерметичности технологического оборудования, газоотводящих устройств, открытых источников, типа шламовых отстойников и др.

К организованным можно отнести две группы выбросов: организованные технологические (ОТ), имеющие высокие концентрации вредных веществ и, как правило, небольшие объемы, и организованные вентиляционные (ОВ), очень значительные по объему, но с малой концентрацией вредных веществ

В углеподготовительном цехе имеются как метеозависимые, так и метеонезависимые. Это угольная пыль, которая уносится во время приема (вагоноопрокидыватель), складирования, усреднения, хранения углей и подъема их со склада - в особенности на открытых складах.

Типичными видами организованных выбросов являются аспирационные выбросы узлов и отделений подготовки углей, а также гаража размораживания. Последние имеют сезонный характер.

Для уменьшения и подавления выбросов углеподготовительного цеха укрывают ("окожушивают") все уязвимые места, где возможно пыление, организуя при этом локальные отсосы, переходят к использованию закрытых складов и запрещают работу на открытом складе при сильном ветре. Все вентиляционные выбросы воздуха оснащают системами циклонов или фильтров.

Следует отметить, что при влажности углей 10% масс. и более работы на открытых угольных складах можно продолжать и при ветре, а также выключать аспирационные системы.

В коксовых цехах основными источниками газовых выбросов являются: трубы коксовых батарей; технологические операции при подготовке и загрузке угольной шихты в камеры коксования; операции по выдаче и послепечной обработке кокса (охлаждение-тушение, сортировка, погрузка в вагоны).

Наиболее опасными источниками образования устойчивых взвесей твердых частиц в воздухе - "аэрозолей" при работе коксового блока, на который приходится около 70% всех газовых выбросов коксохимического производства, являются операции на следующих технологических стадиях; стадия термической подготовки углей , которая в России не осуществляется (до 34 кг/т кокса); выгрузка кокса (1 кг/т); загрузка печей (0.5 кг/т кокса); мокрое тушение кокса (1.6 кг/т); унос через люки и двери - источник бензпирена (до 3 г/т кокса).

При термической подготовке углей (в некоторых схемах) в виде организованного выброса удаляется примерно треть нагретого теплоносителя, содержащего оксиды углерода, азота и серы, а также аэрозоль мелких классов угля и небольшое количество продуктов термического разложения угольной пыли, накапливающихся в цикле теплоносителя.

Выбросы из труб коксовых батарей зависят, в основном, от состояния кладки коксовых печей, то есть от количества попадающих в отопительную систему через неплотности и трещины продуктов разложения угля.

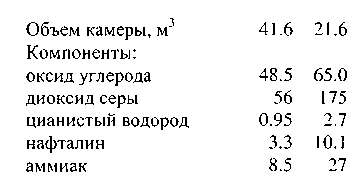

У новой коксовой батареи сроком службы до пяти лет кладка камер коксования заграфичена и прососы парогазовых продуктов в отопительную систему не превышают 2.5% об. от выделившегося при коксовании газа. При старении коксовой батареи (образование трещин, прогары), а также при нарушении правил эксплуатации значительное количество парогазовых продуктов попадает в отопительную систему и сгорает неполно, образуя СО и сажу (до 170 мг/Нм3дымовых газов). Черный шлейф из труб коксовых батарей - индикатор состояния кладки и уровня эксплуатации коксовой батареи. Ниже сопоставляются результаты расчетов выбросов коксовых батарей с камерами 41.6 м3и 21.6 м3в кг/т кокса;

267

Значительные выбросы вредных веществ в атмосферу происходят при: операции загрузки шихты в камеру коксования, выдаче и охлаждении кокса, плохом состоянии оборудования герметизации. Очень серьезной причиной выбросов оказываются нарушения правил технической эксплуатации (ПТЭ).

При загрузке шихты влажностью 7 - 10% масс. применение паровой или гидроинжекции газов загрузки в газосборники и соблюдение ПТЭ на 90 - 95% абс. гарантирует отсутствие сколько-нибудь заметных выбросов. Гарантия достигается при чистоте газоотводящей арматуры, давлении пара в паровой линии инжекции не менее 0.7 - 1.0 МПа и соблюдении оптимального порядка выпуска шихты из бункеров загрузочного вагона. Полная бездымность достигается, если в зоне среднего люка в подсводовом пространстве будет разрежение не менее 50 Па (но не более 100 Па). Также важна точная посадка телескопов углезагрузочного вагона на отверстия загрузочных люков.

При загрузке термоподготовленной шихты из-за большого уноса мелких классов сухого угля нельзя применять инжекцию газов загрузки. Поэтому для загрузки нагретого угля применяют трубопроводную или конвейерную загрузку или очищают газы загрузки на специальной установке, размещенной на загрузочном вагоне или на специальной тележке. При загрузке трамбованной, в том числе трамбованной термоподготовленной угольной шихтой, выделяющиеся газы отсасываются через специальный зонт, работающий на машинной стороне коксовой батареи.

Одним из методов уменьшения пылегазовых выбросов в атмосферу является передача газов загрузки в соседнюю камеру с помощью специального устройства (см. раздел 5.2.).

Некоторое количество пыли и аэрозолей уносится при планировании шихты, особенно в момент полного извлечения планира из печи. Планирный выгреб обычно не превышает 40 - 50 кг, но при уменьшении влажности шихты или увеличении степени измельчения, он увеличивается и одновременно, в особенности при ветреной погоде, увеличивается пылеунос.

Выдача кокса сопровождается залповыми выбросами пыли (2.5 - 5.7 г/нм3), оксидов углерода, серы и азота, аммиака, нафталина, бензола, цианистого водорода (пределах 1-100 мг/нм3). Залповый выброс наблюдается в течение 30 - 50 с. Основной источник вредных веществ - участки недогретого кокса. При выгрузке такого кокса пылеунос увеличивается с 0.34 до 1.1 кг/т кокса.

Ряд специальных приемов используется для улавливания выбросов при выдаче кокса. Это подвижные вытяжные колпаки, соединенные со стационарными газоходами и газоочистными установками; подвижные вытяжные колпаки, соединенные с подвижными газоочистными устройствами; кожух, стационарно укрепленный на всей коксовой стороне, перекрывающий пространство, внутри которого движутся двересъемная машина и коксоприемный вагон.

Беспылевая выдача кокса системы Гипрококса была сконструирована, например, по принципу: вытяжной зонт на двересъемной машине - коллекторный трубопровод - стационарная очистная установка, оборудованная в первой ступени циклонами, а во второй - трубами Вентури с мокрой очисткой.

Эта система имела значительные недостатки, которые пытались решить с помощью увеличения количества отсасываемого воздуха из вытяжного зонта (более 300000 Нм3/ч). В то же время осуществленная на одном из заводов России локализация выброса при выдаче кокса и орошение его в верхней части вытяжного зонта водой, уменьшение зазора между зонтом и коксоприемным вагоном позволила снизить количество отсасываемых из защитного зонта газов до 40000 Нм3/ч, а в отдельных случаях использовать естественную тягу.

В зарубежной практике для пылеочистки широко используют рукавные фильтры. Фильтр регенерируется импульсной воздушной продувкой. Количество улавливаемой пыли составляет 2 кг/т кокса при объеме отсасываемого воздуха 170 тыс. Нм3/ч.

При мокром тушении кокса выбросы в атмосферу зависят от крупности кокса, его прочности и качества воды, подаваемой на тушение. Вода на тушение может подаваться только после

268

прохождения через установку биохимической очистки сточных вод. При мокром тушении выделяется около 500 кг пара на 1 т кокса, а общий объем загрязненных газов составляет более 1000 Нм3/т кокса.

Примерно 90% частиц размером менее 10 мкм удаляется из потока пара форсуночными скрубберами при тонком распылении чистой воды. Чтобы уменьшить выбросы на территории коксохимического предприятия, на новых установках мокрого тушения высоту тушильной башни увеличивают до 30 и даже до 42м. На 50% масс. уменьшается выброс капель в атмосферу при импульсной подаче воды на кокс.

Значительное снижение выбросов при мокром тушении достигается применением подачи охлаждающей воды непосредственно в нижнюю зону тушильного вагона. При мокром тушении до 10% масс. выброса происходит при выдерживании кокса на рампе.

При сухом тушении кокса основной источник выбросов - загрузка выданного из печи кокса в УСТК, горячие и холодные сбросовые свечи камер тушения, вентиляционная система разгрузки кокса, вода системы промывки вентиляционных газов. В выбросах содержатся СО, СО2,NOx.,SO2, аммиак, фенолы, пыль; количество последней 7.5 - 12 кг/т потушенного кокса.

Сокращение выбросов при сухом тушении кокса имеет большое значение. Тщательной организации местных отсосов требуют многие узлы УСТК: загрузки в тушильную камеру и извлечения кокса из камеры, сортировки кокса сухого тушения, где пыли выделяется в 3 - 10 раз больше, чем при сортировке кокса мокрого тушения. Очистка от пыли в этом случае усложняется из-за ее плохой смачиваемости, что и делает целесообразным применение рукавных фильтров.

Количество СО в циркуляционном газе УСТК регулируется дожиганием газов в котлах-утилизаторах или подачей избыточной части циркулята в отопительный коксовый газ.

Выделение газа в результате плохой работы герметизирующей арматуры - второй по значимости источник выбросов (двери, загрузочные и планирные люки, крышки стояков, а также неплотности кладки верха и фасадных стенок).

Выделение газа из неплотностей дверей, планирных лючков, крышек стояков и загрузочных люков происходит только в результате плохой очистки их от отложений после выдачи кокса, плохой работы прижимных устройств, изношенности уплотняющих поверхностей.

Новая дверь устанавливается с проверкой величины зазора между поверхностью рамы и дверью (ножом двери) не более чем под щуп 0.1 мм. При зазоре не более 0.2мм смолистыми отложениями из парогазовых продуктов они полностью герметизируются. В случае плохой очистки двери зазор может достигать 5 мм.

Герметизацию дверей и планирных лючков обеспечивают хорошей очисткой и нормальной работой прижимных устройств. На некоторых японских предприятиях над дверями коксовых камер устанавливают специальные вытяжные колпаки с отсосом воздуха до 500 Нм3/мин.

Применяют различные системы улучшенного уплотнения дверей коксовых камер, в особенности для дверей коксовых печей с высотой камеры более 4 м. Уплотнение достигается за счет прижимания плоской мембраны с гибким диапазоном уплотнения (до 10 мм), что компенсирует прогиб двери (смена мембраны - раз в 1.5 года). Используют уплотнение дверей с помощью прокладки асбестового шнура по периметру уплотняющего ножа. Недостатком этого способа оказывается большой расход асбеста и в результате - повышенные расходы на эксплуатацию дверей.

Но даже при отсутствии видимого выброса (утечки парогазовых продуктов через неплотности арматуры герметизации) научно-исследовательским институтом ВУХИН зафиксирован и учитывается в расчетах, так называемый, "невидимый выброс", который представляет собой неокрашенные выделения, в особенности в последней трети периода коксования.

Ниже представлены результаты непосредственного определения количества выбросов, г/т кокса из дверей машинной стороны печей с полезным объемом камеры 41,6м3со сроком службы 2 года и печей системы ПК-2К со сроком службы 20 лет (объемом 21.6м3):

269

В то же время принимаются меры к уменьшению относительных периметров дверей и люков на 1т производимого кокса. Это привело в мировой практике к увеличению объема коксовой камеры с 19-21 до 90м3, а в Германии разрабатывают коксовые реакторы емкостью до 150 – 200 м3.

Из новых технологических процессов производства кокса экологически наиболее целесообразны непрерывные схемы производства (получение формованного кокса, коксование в кольцевых печах и другие), так как при этом сводится к минимуму число зон загрузки и выгрузки, существует возможность любой необходимой аспирации этих узлов.

Выбросы химических цехов

В химических цехах источниками организованных газовых выбросов оказываются многочисленные воздушники, а также вентиляционные системы. Неорганизованные газовые выбросы возникают из-за недостаточной герметизации, протечки через сальники арматуры и насосов, разливы (испарение). Кроме того, значительные выбросы возникают при сушке сульфата аммония и окислительной переработке каменноугольного пека.

Очень крупным источником выбросов, по сути дела, неорганизованного метеозависимого характера оказываются градирни конечного охлаждения при открытом цикле. Следует отметить, что любые градирни являются метеозависимыми источниками выбросов в атмосферу. Объемы выбросов на этом участке приведены в гл. 9.

Как и в коксовом цехе, количество выбросов находится в прямой зависимости от культуры эксплуатации и правильного выбора технических решений. Так, закрытие цикла конечного охлаждения прекращает выбросы больших количеств бензольных углеводородов, цианистого водорода, аммиака, сероводорода, нафталина.

Любые хранилища углеводородов на коксохимпроизводстве снабжены устройствами для сообщения с атмосферой - "воздушниками". Они выполняют две задачи: компенсируют влияние изменения температуры и давления, а также максимально высоко над уровнем земли отводят возможный "выхлоп". Наблюдается, так называемое, "большое дыхание" воздушников, когда емкость заполняется продуктом и "малое дыхание", когда емкость заполнена, но происходит небольшое выделение органических продуктов в атмосферу.

В выбросах из воздушников технологического оборудования, хранилищ сырого бензола и продуктов его переработки теряется до 2% от ресурсов бензольных углеводородов. На некоторых предприятиях применяются одно- и двухступенчатые схемы охлаждения отводимой паровоздушной смеси с конденсацией бензольных углеводородов и последующей абсорбцией оставшихся захоложенными ксилолов или сольвентов.

Применение систем коллекторного сбора выхлопов из воздушек хранилищ, которая начала внедряться на передовых предприятиях, делает возможным возвращение их в газопроводы обратного коксового газа, очистку на специальных установках или сжигание коллекторного выброса. Это же можно сделать и по отношению к выхлопным газам аспирационных систем.

Дожигание выхлопных газов ряда предприятий и установок, в особенности содержащих полициклические ароматические углеводороды, целесообразно осуществлять на катализаторах, например, на оксидах ванадия и меди, нанесенных на оксид алюминия. Температура каталитического процесса 400 - 500°С против 900°С и более в случае термического сжигания, объемная нагрузка катализатора 10-25 тыс. ч-1, полнота очистки 97 - 100%.

В реакторах дожигания с кипящим слоем катализатора даже при невысоком содержании кислорода (около 4% масс.) в исходной смеси окисляются все органические соединения, включая и смолу, адсорбированную на поверхности частиц пыли.

270

Значительным источником выбросов является сушка сульфата аммония. Она сопровождается уносом значительных количеств пыли. Для очистки выбросов применяется мокрая или сухая. в основном, циклонная очистка.

Выбросы смолоперерабатыающих цехов в настоящее время, в основном, зависят от метода производства нафталина, но удовлетворительного решения технологии сокращения выбросов нет.

Твердыми отходами химических цехов являются фусы отделения конденсации и кислые смолки отделений улавливания аммиака и цехов ректификации сырого бензола. Основной метод ликвидации твердых отходов на коксохимических производствах - это производство из них эмульсии на утилизационных установках и подачи ее в угольную шихту.

Количественный анализ выбросов кокохимического производства проведенный научно-исследовательским институтом ВУХИН показал, что до 90 % масс. выбросов составляют выбросы углекоксового (включая пекококсовый) блока.

Применение некоторых из перечисленных мероприятий по защите воздушного бассейна на одном из коксохимических заводов позволило существенно уменьшить количество выбросов, что иллюстрируется табл. 11.2.

Таблица 11.2.

Результаты применения комплекса мероприятий по подавлению выбросов на одном коксохимическом заводе

Таким образом, количество выбросов может быть значительно сокращено при использовании опыта лучших предприятий отрасли, равно как и смежных отраслей при повышении культуры обслуживания оборудования и четком соблюдении нормативов технической эксплуатации, а также при устранении неудачных и экологически неграмотных технических решений.

11.3. Очистка сточных водкоксохимического производства

Важным переделом коксохимического предприятия является отделение очистки и утилизации сточных вод. Источниками сточных вод являются: влага исходного угля; вода, образующаяся при термическом разложении органической массы угля; конденсат пара, образующийся при пропарке оборудования и нагревании его "острым паром", а также вода, поступающая в технологический цикл при промывках оборудования.

В основных технологических циклах процесса коксования в соответствии с материальным балансом переработки топлива неизбежна избыточная вода. Общее количество избыточной воды значительно превышает теоретически вероятный ее избыток. Так, балансовое количество избыточной воды не должно превышать 0.08 - 0.10 м7т влажной шихты, тогда как на большинстве предприятий количество стоков составляет 0.40 - 0.45 м3/т сухой шихты и даже выше. Большое количество воды поступает в систему из-за несовершенства используемых технических решений.

271

Приведенные ниже данные дают представления об источниках и количестве сточных вод, м3/т кокса:

Надсмольная вода после аммиачной колонны 0.280

Вода из цикла конечного охлаждения 0.050

Сепараторная вода отделения улавливания бензольных углеводородов 0.076

Сепараторные воды смолоперерабатывающего цеха 0.090

Периодические стоки 0.042

Ливневые стоки 0.046

Итого загрязненных стоков 0.584

Кроме того, в системе оборотного водоснабжения циркулирует 27 - 37 м3условно чистой воды в расчете на 1 т кокса. Главной задачей для любого предприятия является безусловное разделение циклов загрязненных и условно чистых вод, так как даже при их частичном смешении объемы стоков, нуждающихся в очистке, резко увеличиваются, а условия работы циклов оборотного водоснабжения значительно ухудшаются из-за увеличения скорости коррозии под действием компонентов сточных вод - особенно хлоридов и тиоцианатов.

Традиционно наибольшее внимание уделяется фенолам, содержащимся в сточных водах, которые зачастую называют "фенольными водами". Это объясняется наибольшей токсичностью фенолов среди других компонентов стоков, а также их способностью образовывать при хлорировании воды хлор-фенолы, обладающие повышенной токсичностью и резким неприятным запахом даже при ничтожных концентрациях в воде. Кроме фенолов в сточных водах оказывается значительное количество солей аммония, включая и трудно гидролизующиеся тиоцианат, хлорид и сульфат аммония. В сточных водах имеется значительное количество нейтральных масел, пиридиновых оснований и смолистых веществ, некоторое количество бензола в виде растворенного в воде продукта, а также эмульсии.

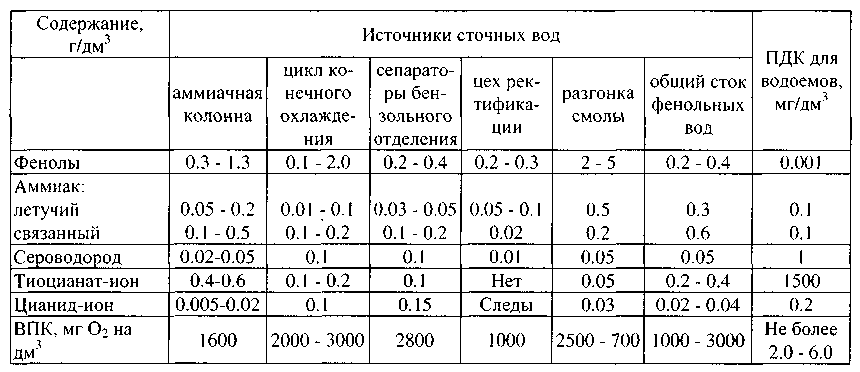

Надсмольная вода отделений обработки коксового газа направляется на обесфеноливание после аммиачных колонн, на которых десорбируется большая часть "летучего аммиака", то есть связанного в легко гидролизующиеся карбонат и бикарбонат, сульфид и гидросульфид, цианид аммония. При этом из воды десорбируется большая часть пиридиновых оснований и до 30% содержащихся в ней фенолов. В табл. 11.3 приводятся сведения о содержании основных загрязняющих компонентов в сточных водах коксохимического производства.

Кроме указанных в таблице веществ, сточные воды коксохимического производства содержат до 150 - 500 мг/дм3смол и масел. Эмульсии каменноугольных масел из-за ароматической природы

272

Таблица 11.3. Состав сточных вод различных цехов коксохимического производства

компонентов масел более устойчивы, чем эмульсии нефтепродуктов. Большая устойчивость их связана со значительно меньшим поверхностным натяжением на поверхности раздела фаз "вода - масло". Это уменьшает размеры капелек и значительно усложняет отстаивание.

Фенолы сточных вод представлены, в основном, одноатомными фенолами: 60 - 65% масс. фенола, 30 - 35% масс. крезолов и около 5% масс. ксиленолов. В фенолах воды цикла газосборника содержится 0.2 - 0.3% масс. двухатомных фенолов (главным образом, резорцина).

Все сточные воды, таким образом, отличаются очень высоким содержанием токсичных веществ и нуждаются в очистке. Любые процессы очистки могут включать удаление аммиака, извлечение фенолов и доочистку сточных вод, чаще биологическим методом, хотя разработаны и применяются другие способы очистки.

Даже биологическая очистка не гарантирует удаление примесей до уровня, позволяющего сбрасывать стоки в водоемы. Поэтому воду после биологической очистки либо направляют на общегородские очистные сооружения, где уничтожают остатки токсичных веществ, либо перерабатывают внутри предприятия (мокрое тушение кокса или пополнение оборотных циклов).

Последнее направление предпочтительно, так как общегородские очистные сооружения оказываются в очень опасном положении при залповых выбросах стоков, что в аварийных ситуациях не может быть полностью исключено. Кроме того, на ряд компонентов сточных вод отсутствуют нормативы ПДК, что исключает их сброс на внешние очистные сооружения.

Отдельно от жидких стоков перерабатываются избыточные растворы сероочистных установок, содержащие тиоцианат и тиосульфат натрия, и некоторые другие вещества в очень высоких концентрациях. Они не должны смешиваться с фенольными водами и перерабатываются самостоятельно и независимо.