- •Глава 10. Переработка химических продуктов коксования 10.1. Общие вопросы

- •10.2. Переработка бензольных углеводородов ("сырого бензола")

- •10.2.1. Состав "сырого бензола" и требования к качеству продукции

- •10.2.2. Химическая очистка сырого бензола от серосодержащих и непредельных соединений

- •10.2.3. Окончательная ректификация бензольных углеводородов

- •10.3. Переработка каменноугольной смолы

- •10.3.2.Фракционирование каменноугольной смолы

- •10.3.3.Переработка фракций каменноугольной смолы. Извлечение фенолов и оснований

- •10.3.4. Производство нафталина и важнейших продуктов из него

- •10.3.5. Кристаллизация антраценовой фракции и приготовление масел

- •10.4. Технология переработки каменноугольного пека

- •10.4.1. Факторы, определяющие качество пека и его применение

- •10.4.2. Производство пекового кокса

- •10.5. Переработка коксохимических фенолов

- •10.6. Переработка легких пиридиновых и хинолиновых оснований

- •10.7. Производство чистого антрацена

- •Глава 11. Рациональное использование природных ресурсов и охрана природы в коксохимической промышленности

- •11.1. Особенности воздействия коксохимической промышленности на окружающую среду

- •11.2. Газовые выбросы и защита воздушного бассейна

- •11.3.1. Очистка сточных вод от фенолов

- •285 Рекомендательный библиографический список

10.3.2.Фракционирование каменноугольной смолы

Относительно невысокое содержание большинства компонентов и присутствие веществ, различающихся по температурам кипения, делают смолу своеобразной "непрерывнокипящей" системой. Кроме того, возможны разнообразные взаимодействия между ароматическими углеводородами, основаниями и фенолами, между различными типами ароматических углеводородов, между ароматическими углеводородами и непредельными соединениями, типа индена и его гомологов. Поэтому в системах, составляющих смолу, возможны существенные отклонения от закона Рауля, включая образование азеотропных смесей.

Все это усложняет четкое разделение смолы путем фракционирования, а также получение индивидуальных веществ непосредственно при ректификации смолы. Значительные трудности ректификации смолы связаны с высокими температурами кипения главных ее компонентов и в особенности высококипящего остатка - каменноугольного пека. Поэтому основным решением при переработке смолы оказались однократное испарение ее в трубчатой печи, отделение смеси паров фракций в испарителе (эвапораторе) и фракционная конденсация полученных паров на многоступенчатой ректификационной колонне. Типовая схема этого процесса представлена на рис. 10.2.

Паровая и жидкая фазы после змеевика трубчатой печи разделяются в испарителе (эвапораторе), где происходит дополнительное испарение жидкой фазы за счет снятия тепла перегрева.

237

Оптимальная температура в испарителе 370 - 390 °С, что соответствует 395 - 405 °С на выходе из змеевика.

Представленная на рис. 10.2. технологическая схема отличается от обычных схем ректификации подачей питания (смеси паров) в паровой фазе на одну из нижних тарелок ректификационной колонны, отсутствием подвода дополнительного тепла к нижней части колонны, боковым отбором большинства фракций с различных тарелок колонны. Это ухудшает условия разделения компонентов смолы.

Во-первых, для испарения орошения, подаваемого на колонну, используются только тепло перегрева паров фракций и теплота конденсации высококипящих фракций. Таким образом, возможности повышения эффективности ректификации жестко ограничены условиями теплового баланса установки и увеличение количества орошения сверх уровня, определяемого этим балансом, невозможно.

Рис. 10.2. Технологическая схема фракционирования каменноугольной смолы в одноколонном агрегате:

1 - хранилище смолы; 2, 7, 16 - насосы; 3 - хранилище обезвоженной смолы; 4 - испаритель первой ступени; 5, 12 - конденсаторы; 6, 13 - сепараторы; 8 - трубчатая печь; 9 - испаритель второй ступени; 10 - емкость пека; 11 - фракционная колонна; 14 - промежуточный сборник; 15, 18 -сборники; 17 - холодильники; I,II- антраценовая фракция; А - поглотительная фракция; Б - нафталиновая фракция; В - фенольная фракция.

Во-вторых, при отборе основных фракций боковым отбором исключено в данной схеме использование исчерпывающих секций. Поэтому в отводимых фракциях будут содержаться низкокипящие компоненты в количествах, приблизительно определяемых условиями равновесия на тарелках, с которых производится отбор.

В-третьих, в представленной схеме средства управления качеством фракций, отведенных боковым отбором, сводятся только к изменению номера тарелки, с которой осуществляется боковой отбор.

Все это, с учетом сложности и неидеальности той системы, которую представляет собой смола, уменьшает четкость разделения и приводит к значительному "размазыванию" компонентов по фракциям смолы.

В типовой колонне 63 тарелки (номера считаются снизу вверх). С низа колонны, так называемой, "лоханки" (пустота объемом примерно 2 м3) стекаетII- я антраценовая фракция. С 8 - 12 тарелок отбирается 1-я антраценовая фракция, с 16 - 18 тарелок - поглотительная, с 34 - 40 -нафталиновая, с 44 - 48 - фенольная и с верхней - легкая. Рефлюкс подается под верхнюю тарелку.

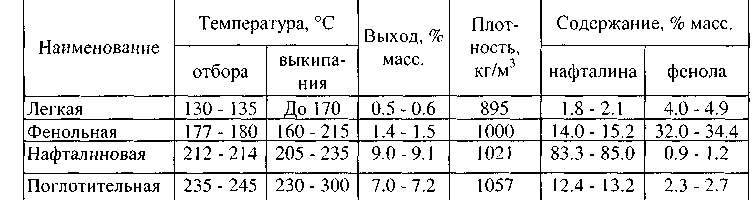

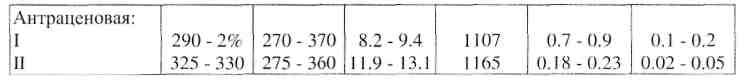

В табл. 10.4 приведены сведения о характеристиках фракций, получаемых на типовых установках, перерабатывающих смолу, приготовленную из углей Кузбасса, а в табл. 10.5 - из углей Донбасса. Последняя в период проведения балансовых исследований отличалась высокой

238

степенью пиролизованности (плотность 1209 - 1213 кг/м3; содержание, % масс : фенолов - 1.0 -1.4; нафталина - 9.5 - 10.5; нерастворимых в толуоле - 10.3 - 12.0; в хинолине - 7.5 - 9.0; зольность-0.11 -0.20).

II- я антраценовая фракция - продукт очень нестабильного состава и свойств. Зачастую в ней содержится значительное количество вынесенных из испарителя брызг пека, поэтому на ряде предприятий ее не используют в качестве самостоятельного продукта, а возвращают в каменноугольную смолу (рис. 10.2).

Многие недостатки одноколонного агрегата фракционирования смолы могут быть уменьшены, если по образцу нефтеперерабатывающих установок основную колонну оснастить приколонками, выполняющими функции отпарных колонн - исчерпывающих секций для каждого бокового отбора. Исчерпывание низкокипящих продуктов здесь может быть осуществлено либо при подаче "острого пара", либо путем циркуляции нижнего продукта каждой отпарной колонны через трубчатый подогреватель.

Возможна циркуляция II- ой антраценовой фракции через трубчатую печь с целью подвода дополнительного тепла к фракционной колонне. Все это увеличивает количество тепла, которое может быть использовано для испарения орошения, и позволяет управлять разделением компонентов в широких пределах.

Для уменьшения реакций уплотнения компонентов смолы при высокотемпературном нагревании смолы используют на отдельных заводах двухступенчатые атмосферно-вакуумные схемы фракционирования. При этом на первой стадии выделяют фракции, выкипающие при температурах до 270 - 300 °С, при поддержании давления, близкого к атмосферному, а на второй ступени проводят однократное испарение с последующим фракционированием при пониженном давлении, добиваясь достаточно глубокого отбора высококипящих фракций в мягких условиях.

Таблица 10.4. Характеристики фракций, получаемых при фракционировании смол, полученных из углей Кузбасса

Таблица 10.5. Характеристики фракций, получившихся при переработке смолы, из углей на Авдеевском

коксохимзаводе Донбасса

239

Продолжение таблицы 10.5.

Трудности разделения смолы не могут быть ликвидированы только увеличением количества колонн и отбираемых фракций. Очень важно упростить состав смолы, исключив вредное влияние образования многочисленных азеотропных смесей, так как последние делают разделение смолы затруднительным.

Присутствие фенолов приводит к образованию положительных, то есть низкокипящих, азеотропных смесей с нафталином, причем содержание нафталина в последних существенно увеличивается при понижении суммарного давления компонентов этой системы. Фенолы образуют положительные азеотропные смеси с высококипящими непредельными соединениями и индолом, способствуя увеличению их концентрации в нафталиновой фракции. В то же время хинолин образует отрицательные азеотропные смеси с низкокипящими фенолами, что и объясняет присутствие последних в высококипящих фракциях. Разработаны технологические схемы, предполагающие проведение четкой ректификации сырья, предварительно освобожденного от фенолов, оснований и тяжелого остатка - пека. Каменноугольная смола первоначально при использовании однократного испарения и фракционирования разделяется на, так называемый, "широкий дистиллат", выкипающий в пределах 170 - 360°С или 170 - 300°С и пек. В широком дистиллате концентрируются наиболее ценные продукты. Этот дистиллят освобождается от фенолов и оснований (требуется достаточно полное - до остаточной концентрации не более 0.3 - 0.5% масс. - извлечение их), а затем проводится раздельная четкая ректификация нейтральной части, фенолов и оснований. При четкой ректификации нейтральной части удается сконцентрировать в узкие фракции гораздо большую часть целевых продуктов и приготовить более концентрированные узкие фракции (табл. 10.6); в таблице приведены результаты четкой ректификации широкого дистиллата и этого же продукта, освобожденного предварительно от фенолов и оснований, на ректификационной колонне эффективностью 25 теоретических тарелок при флегмовом числе 5. Во всех случаях расчеты приведены на фракции, освобожденные от фенолов и оснований (при фракционировании неочищенного широкого дистиллата).

На подавляющем большинстве отечественных предприятий используется простейшая одноколонная схема, изображенная на рис. 10.3.

На отечественных заводах эксплуатируются установки производительностью по перерабатываемой смоле 100 и 200 тыс. т в год, за рубежом имеются установки годовой мощности 500 тыс т.

240

Таблица 10.6.

Влияние предварительного удаления фенолов и оснований на фракционирование широкого дистиллята каменноугольной смолы

* в числителе - содержание вещества, в знаменателе - степень извлечения

Трубчатые печи применяются нескольких типов: печи с пламенными горелками и камерой сгорания, печи с беспламенными панельными горелками и вертикальная цилиндрическая печь с вертикально и симметрично расположенными по цилиндрической стенке корпуса трубами (используемая в нефтеперерабатывающей промышленности). Печи с панельными беспламенными горелками обладают следующими преимуществами перед печами пламенного типа: отпадает необходимость в камере горения, занимающей более 70% объема обычной печи пламенного горения; значительно большая, по сравнению с объемным факелом пламени степень черноты керамики, что позволяет примерно в два раза увеличить теплонапряженность поверхности труб; печи с беспламенными горелками работают при меньшем коэффициенте избытка воздуха (1.02 - 1.05 против 1.05 - 1.20 у печей пламенного горения), что позволяет снизить потери тепла с уходящими дымовыми газами; уменьшение объема трубчатой печи и ее поверхности, и то обстоятельство, что часть стен занята горелками и тепло, которое терялось бы, расходуется на подогрев газовоздушной смеси, позволяет увеличить к.п.д. этих печей до 78 - 83% против 65 - 75% для печей с горелками пламенного типа. Важно и то обстоятельство, что расположение панельных горелок рядами позволяет раздельно регулировать обогрев труб различных рядов и тем самым устанавливать в одной трубчатой печи несколько независимо регулируемых секций, обслуживающих различные аппараты.

Известной трудностью при эксплуатации печей с беспламенными горелками оказывается большое число горелок, что усложняет запуск печи.