- •Раздел 12. Особенности организации производства

- •12.1. Основные положения теории организации производства

- •12.2. Производственный процесс и принципы его организации

- •12.3. Типы производства и их технико-экономическая характеристика

- •12.4. Производственный цикл и его структура

- •12.5. Методы расчета производственного цикла

- •12.6. Организация поточного производства

- •12.7. Организация автоматизированного производства

- •2.8. Гибкое интегрированное производство

- •Тестовые упражнения

12.7. Организация автоматизированного производства

В автоматизированном производстве робота оборудования, агрегатов, аппаратов, установок происходит автоматически за заданной программой. Роль работника сводится к осуществлению контроля и надзора за их работой, устранение отклонений от заданного процесса, отладка автоматизированного оборудования и т.п..

Различают частичную и комплексную автоматизацию.

При частичной автоматизации работник полностью уволен от работ, связанных с выполнением технологических процессов.

В условиях комплексно-автоматизированного производства технологический процесс изготовления продукции, управление этим процессом, транспортирование изделий, контрольные операции, удаление отходов производства выполняются без участия человека, но обслуживание оборудования происходит ручным способом.

Основным элементом автоматизированного производства есть автоматические поточные линии(далее - АПЛ). Автоматическая поточная линия - комплекс размещенного в технологической последовательности выполнения операций автоматического оборудования, связанный с автоматической транспортной системой и системой автоматического управления, который обеспечивает автоматическое преобразование исходных материалов (заготовок) на готовое изделие. На АПЛ работник выполняет функции отладки, контроля и надзора за работой оборудования, а также загружает линию заготовками.

Автоматические комплексы с замкнутым циклом производства представляют собой ряд связанных автоматическими транспортными и загрузочно-разгрузочными устройствами автоматических линий.

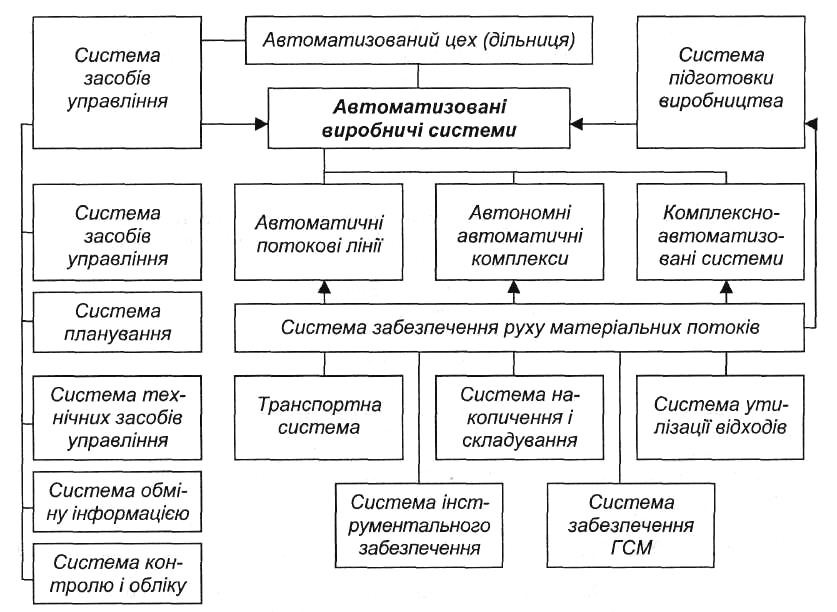

Автоматизированные участки (цеха) включают автоматические поточные линии, автономные автоматические комплексы, автоматические транспортные системы, автоматические складские системы, автоматические системы контроля качества, автоматические системы управления и т.п..

Ориентировочная структура автоматизированного производственного подраздела приведена на рис. 12.8.

В условиях постоянно изменяемого нестабильного рынка важной задачам является повышение гибкости (багатофункціональності) автоматизированного производства для того, чтобы максимально удовлетворить требования и потребности потребителей, а также быстрее, и с минимальными расходами освоить выпуск новой продукции.

Методы повышения гибкости автоматизированных производственных систем:

использование автоматизированных систем технической подготовки производства;

применение быстро переналаживаемых автоматических поточных линий;

применение универсальных промышленных манипуляторов с программным управлением (промышленных роботов);

стандартизация применяемого инструмента и средств технологического оснащения;

применение в автоматических линиях автоматически переналаживаемого оборудования (на базе микропроцессорной техники);

использование переналаживаемых транспортно-складских и накопительных систем и т.п..

Однако следует заметить, что любая универсализация требует значительных дополнительных расходов и при ее применении необходимо применять взвешенный экономический подход на базе маркетинговой информации и исследований.

Автоматические поточные линии эффективные в массовом производстве. Состав автоматической поточной линии:

Рис. 12.8. Структурный состав автоматизированного производственного подраздела

автоматическое оборудование (верстать, агрегаты, установки) для выполнения технологических операций;

механизмы для ориентирования, установки и закрепление изделий на оборудовании;

устройство для транспортирования изделий на соответствующие операции;

контрольные приборы (для контроля качества и отладка оборудования);

средства загрузки и разгрузку линий (заготовок и готовых деталей);

аппаратуры и приборы системы управления АПЛ;

устройства замены инструмента и оснащение;

устройства утилизации отходов;

устройство для обеспечения необходимым видом энергии;

устройства обеспечения смазочно-охладительными жидкостями и т.п..

В состав автоматических линий последнего поколения также включаются электронные устройства:

«Умные супервизоры» с мониторами на каждой единице оборудования и на центральном пульте управления. их назначение заключается в заблаговременном предупреждении персонала о ходе процессов, которые происходят на отдельных агрегатах (в системе) и в предоставлении инструкций о необходимых действиях персонала (текст на мониторе).

Статистические анализаторы с графопостроителями, предназначенные для статистической обработки разнообразных параметров работы АПЛ, в частности:

- времени работы и простоев;

- количества продукции, которая выпускается;

- свойств обрабатываемого изделия на каждой контролируемой операции;

- выхода из порядка (сбоя) каждой единицы оборудования и линии в целом и т.п..

3. Диалоговые системы селективного сборника, т.е. каблук параметров относительно к неточно обработанным деталям, которые входят в сборочную единицу и соединение которых обеспечивает высококачественные параметры ее работы.

Классификация и характеристика АПЛ приведены в табл. 12.5.

Таблица 12.5

Классификация автоматических поточных линий

|

Признак |

Наименование и короткая характеристика |

|

1. Гибкость |

1.1. Твердые непереналагоджувані АПЛ, предназначенные для обработки одного изделия. 1.2. Переналаживаемые АПЛ на определенную группу изделий одного наименования. 1.3. Гибкие АПЛ, которые состоят из обрабатывающих центров гибких транспортно-складских систем с промышленными роботами и предназначенные для обработки любых деталей определенной номенклатуры и габаритов. |

|

2. Число одновременно обрабатываемых изделий |

2.1. АПЛ поштучной обработки. 2.2. АПЛ групповой обработки. |

|

3. Способ транспортирования изделия |

3.1. АПЛ с беспрерывным транспортированием. 3.2. АПЛ с периодическим транспортированием. |

|

4. Кинематическая связь агрегатов (оборудование) |

4.1. АПЛ с фиксированной связью агрегатов. 4.2. АПЛ с гибкой связью агрегатов. |

При проектировании АПЛ осуществляется ряд расчетов. В основному они не отличаются от расчетов неавтоматизированных линий, но есть некоторые особенности, в частности, такт АПЛ определяется по формуле (12.39):

![]() (12.39)

(12.39)

где r- такт АПЛ, минут;

Тн- номинальный годовой фонд времени работы линии в одно изменение, часов;

пзм - количество изменений работы;

η - коэффициент технического использования АПЛ, который учитывает потери времени при разных сбоях в работе оборудования линии и расхода времени на переналадку; Qb- плановая задача, изделий.

На бункерных (гибких) АПЛ образовываются такие заделы:

компенсированные;

пульсирующие.

Компенсированные заделы АПЛ (Zk) образовываются при разной производительности сменных участков АПЛ, их размер можно рассчитать за формулой (12.40):

![]() (12.40)

(12.40)

где Тк - период времени для создания компенсированного задела, т.е. промежуток времени непрерывной работы сменных участков АПЛ с разными тактами работы, минут;

rм и rб - меньший и больший такты работы сопредельных участков (операций) АПЛ соответственно, минут.

Пульсирующие заделы создаются для поддержки ритмичности выпуска продукции. их назначение заключается в предупреждении аритмии производственного процесса на отдельных операциях.