- •Раздел 12. Особенности организации производства

- •12.1. Основные положения теории организации производства

- •12.2. Производственный процесс и принципы его организации

- •12.3. Типы производства и их технико-экономическая характеристика

- •12.4. Производственный цикл и его структура

- •12.5. Методы расчета производственного цикла

- •12.6. Организация поточного производства

- •12.7. Организация автоматизированного производства

- •2.8. Гибкое интегрированное производство

- •Тестовые упражнения

12.6. Организация поточного производства

Поточное производство является найефективнішою формой организации производственных процессов.

Поточным производством является такая форма организации производства, которая предусматривает изготовление продукции, подчиненное определенному такту (ритма) и осуществляемое на специальных рабочих местах, расположенных за походкой технологического процесса.

Признака поточного производства:

изготовление одного или нескольких наименований изделий, близких за конструктивными признаками, технологией производства и габаритами;

расчленение технологического процесса на кратные за трудоемкостью операции, установление их последовательности и закрепление за отдельными рабочими местами;

- расположение рабочих мест соответственно порядку осуществления операций; ритмичность обработки или сборника деталей (изделий);

- применение специальных транспортных устройств конвейерного типа для перемещения предметов работы с одной операции на другую с минимальными перерывами.

При поточном производстве реализуются принципы:

- специализации;

- параллельности;

- пропорциональности;

- прямо точности;

- непрерывности;

- ритмичности.

Поточное производство обеспечивает высочайшую производительность работы, низкую себестоимость продукции, кратчайшую продолжительность производственного цикла. И вдобавок оно оказывает содействие достижению наибольшей ритмичности и непрерывности производства, которые обеспечивают согласованное осуществление всех операций производственного процесса на рабочих местах соответственно установленному ритму изготовления изделий.

Высокий уровень организации поточного производства ставит особые требования к конструкции изделий и технологии их изготовления. К числу таких требований относят: - достаточный объем изготовления однотипных видов продукции;

- углубление специализации предприятия, цехов, участков и рабочих мест; - тщательное испытание конструкции на технологичность;

- научно обоснованная разработка технологических процессов.

Первичным звеном поточного производства есть поточная линия, которая представляет собой совокупность рабочих мест, расположенных соответственно последовательности технологического процесса и предназначенных для выполнения отдельных, закрепленных за ними операций. Расположение поточных линий должно обеспечить:

- прямоточність и кратчайший путь движения изделия;

рациональное использование производственных площадей;

благоприятные условия для транспортирования деталей к рабочим местам;

удобство подходов для ремонта и обслуживание;

достаточность площадей и оснащение для сохранности необходимых запасов материалов и готовых деталей;

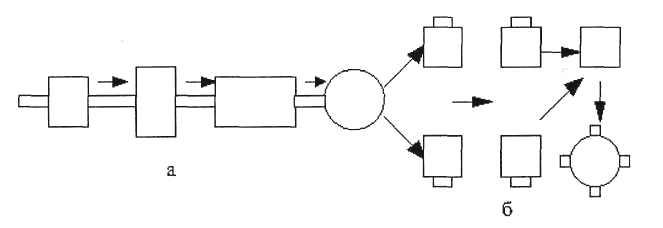

- возможность легкого удаления отходов производства. Примеры расположения оборудования и пути движения изделий приведены на рис. 12.6.

Рис. 12.6. Рух изделия поточной линией при расположении оборудования: а - одностороннему; бы - двустороннему

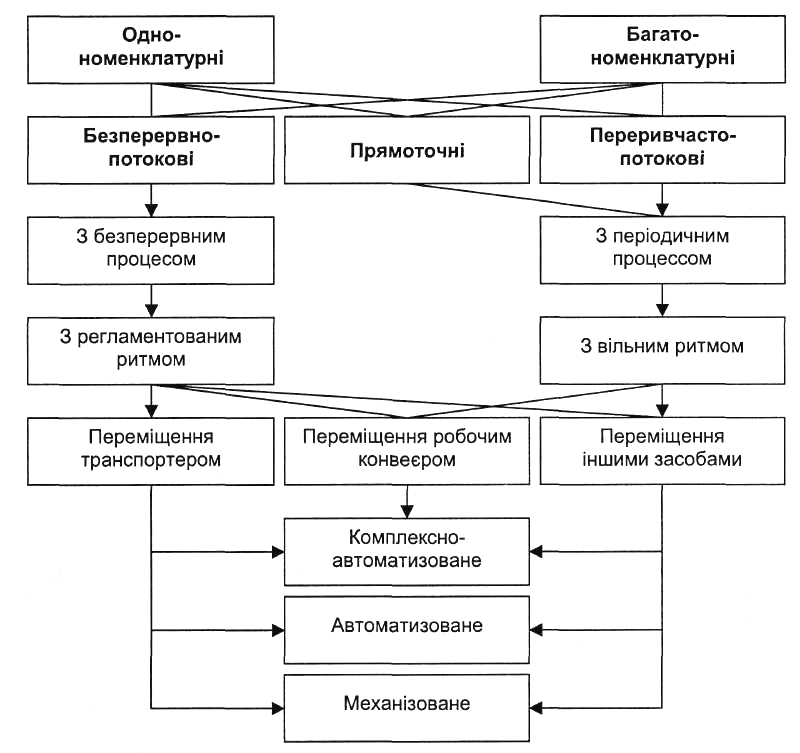

Различают такие формы организации поточного производства (рис. 12.7):

непрерывно-поточное производство обеспечивает беспрерывное прохождение предметов работы через все процессы поштучной передачей и постоянной загрузкой рабочих мест. Такая форма организации полностью отвечает принципам пропорциональности, непрерывности и ритмичности;

прерывисто-поточное производство имеет все признаки непрерывно-поточной формы за исключением синхронизации. Полная синхронизация производственных процессов не зав жди осуществимая вследствие разной трудоемкости отдельных процессов, неодинаковой (не пропорциональной) производительности технологического оборудования, особенностей применяемых технологических приемов и т.п.;

постоянн-потоку (прямоточные) линии характерные для производственных предприятий, которые имеют стойкую номенклатуру изделий;

багатономенклатурні поточные линии характеризуются тем, что на одном и поэтому самом конвейере могут обрабатываться или изготовляться изделия нескольких наименований в отличие от однономенклатурных поточных линий.

Поточные формы организации производственных процессов характеризуются определенным видом движения предметов работы. При непрерывно-поточной форме имеет место синхронное движение, при прерывисто-поточной - параллельный, при прямоточной - параллельно-последовательный. Последовательное движение предметов работы применяется при непоточной форме организации процессов, как правило, в единичном или мелкосерийном производствах.

При организации поточных линий осуществляется ряд подготовительных работ:

определяется необходимое количество рабочих мест;

соответственно количеству рабочих мест дифференцируется производственный процесс с целью выделения более или менее равных за трудоемкостью операций. Если технологически обеспечить такое равенство невозможно, стремятся к установлению кратной трудоемкости операций. Это обосновывается необходимость удержания для осуществления отдельных опера этой параллельно, а нескольких рабочих мест;

- устанавливается такт и ритм производства;

- избирается транспортный конвейер, который должен вписаться в площадь, отведет ну под поточную линию, или монтируются другие передающие (транспортные) средства перемещения предметов работы вдоль поточной линии;

оборудуются с соблюдением надлежащих требований рабочие места;

готовятся кадры для поточной линии;

разрабатывается система обслуживания поточной линии.

Рис. 12.7. Формы организации поточного производства

Технологические линии, на которые процесс производства осуществляется по одной из форм поточной организации, называют поточными. их характеризует пропорциональное построение, ритмичность, параллельность и прямоточність осуществление процессов. Поточные линии наиболее полно отвечают принципам рациональной организации производства, которое разрешает эффективно использовать высокопроизводительное оборудование и транспортные средства, повышать уровень механизации и автоматизации процессов.

Транспортные средства в поточном производстве

В поточном производстве применяются разные транспортные средства (табл. 12.3).

В таких областях, как машиностроение и приборостроение, широко применяются конвейеры - транспортные средства, предназначенные для транспортирования изделия или выполнение на нем рабочих операций, а также регламентирующие ритм работы поточной линии. Затем они сыграют организующую роль в потоке. Если конвейер предназначен для перемещения изделий и поддержки ритма работы линии путем четкого адресования изделий за разными рабочими местами, он называется распределительным, если он дополнительно есть еще и местом выполнения отдельных операции, речь идет о рабочем конвейере.

Таблица 12.3

Классификация транспортных средств в поточном производстве

|

Признак |

Характеристика | ||||||

|

Назначение |

Транспортеры ри Конвейеры |

Конвейеры

| |||||

|

Вид привода |

безприводные: |

приводные: |

автономные: | ||||

|

скользила, желоба, тележки |

с электроприводом, с гидроприводом, с пневмоприводом |

промышленные работы, роба трейлеры с бортовыми компьютерами и программным управлением | |||||

|

Принцип действия |

механические транспортеры, пневмотранспорт, гидротранспорт, электромагнитный транспорт, волновой, гравитационный, на воздушной подушке | ||||||

|

Конструкция |

транспортеры и конвейеры: ленточные, ролику, шнеку, пластинчатые, цепи, извозчику, тросику, спутнику | ||||||

|

Расположение в пространстве |

горизонтально замкнутые |

вертикально замкнутые |

подвесные |

смешанные (комбинированные) | |||

|

Непрерывность Действия |

беспрерывные |

пульсирующие | |||||

|

Функция |

распределительные конвейеры |

рабочие конвейеры | |||||

Основы расчета и организации поточных линий

При проектировании и организации поточных линий выполняются расчеты показателей, которые определяют регламент работы линии и методы выполнения технологических операций. В поточном производстве время выполнения каждой операции технологического процесса изготовления деталей и узлов должен быть кратным такта - времени между изготовлением (составлением) двух сопредельных деталей (изделий).

Такт поточной линии в общем виде рассчитывается за формулой (12.19):

![]() (12.19)

(12.19)

где Qпл - производственная плановая задача на год (месяц, изменение);

Теф - эффективный фонд рабочего времени в плановом периоде.

При этом эффективный фонд времени поточной линии в плановом периоде рассчитывается за формулой (12.20):

![]() (12.20)

(12.20)

Де Тдн- число рабочих дней в году;

кп - коэффициент, который учитывает планированные перерывы и исчисляется по формуле (12.21);

крем - коэффициент, который учитывает время плановых ремонтов и исчисляется по формуле (12.22):

![]() (12.21)

(12.21)

где Тп — время плановых внутрисменных перерывов.

![]() (12.22)

(12.22)

где Трем- время плановых перерывов для осуществления ремонта.

ПРИМЕР 12.2. Необходимо определить такт многопредметной поточной линии из изготовление каждого изделия, которая работает в двохзмінному режиме (41 изменение за месяц). На ней изготовляют три изделий: А, Б і В. Месячная производственная программа изделия А составляет 3000 штук, трудоемкость изготовления изделия -0,3 часа. Месячная производственная программа изделия Б составляет 1000 штук, трудоемкость изготовления изделия - 1 час. Месячная производственная программа изделия В составляет 2000 штук, трудоемкость изготовления изделия - 0,5 часа.

РЕШЕНИЕ. Время работы поточной линии из изготовление изделий каждого наименования составляет: для изделия А - 3000 штук х 0,3 часа = 900 часов; для изделия Б - 1000 штук х 1 час = 1000 часов; для изделия В - 2000 штук х 0,5 часа = 1000 часов. Общее время работы составляет 2900 часов (900 + 1000 + 1000). Структуру рабочего времени из изготовление каждого изделия определим в процентах к общему времени работы: для изделия А - (900 часов / 2900 часов) х 100% = 32%; для изделий Б і В - (1000 часов / 2900 часов) х 100% = 34%. В изменениях загрузки поточной линии будет выглядеть таким образом: для изделия А-41 изменение х 0,32 = 13 изменений; для изделий Б і В-41 изменение х 0,34-14 изменений.

На основе предыдущих расчетов становится возможным вычислить такт линии из изготовление каждого изделия за формулой (12.19). Так, для изделия А он составит га = (13 изменений х 480 минут) / 3000 штук = 2 минуты; для изделия Б такт составит гБ = (14 изменений х 480 минут) /1000 штук = 6,7 минуты; для изделия В такт составит гв = (14 изменений х 480 минут) / 2000 штук = 3,3 минуты.

Общая

классификация поточных линий приведена

в табл. 12.4.

Таблица 12.4

Классификация поточных линий

|

Признак |

Характеристика |

|

1. Степень механизации технологических операций |

1.1. Механизированные 1.2. Комплексно-механизированные 1.3. Полуавтоматические 1.4. Автоматические 1.5. Гибкие интегрированные |

|

2. Количество типов одновременно обрабатываемых изделий |

2.1. Однономенклатурные 2.2. Багатономенклатурні |

|

3. Характер движения изделий за операциями производственного процесса |

3.1. Непрерывно-потоку 3.2. Прерывисто-потоку |

|

4. Характер работы конвейера |

4.1.3 рабочим конвейером, когда операции выполняются без снятия изделия из конвейера 4.2.3 распределительным конвейером, когда конвейер осуществляет доставку изделия на рабочее место, а операция выполняется со снятием изделия из конвейера 4.3. 3 беспрерывно подвижным конвейером 4.4.3 пульсирующим конвейером |

При неминучо-технологічних потерях такт поточной линии (r) рассчитывается за формулой (12.23):

![]() (12.23)

(12.23)

где Qз - количество изделий, которые запускаются на поточную линию в плановом периоде, которую можно рассчитать за формулой (12.24):

![]() (12.24)

(12.24)

где к3 - коэффициент запуска изделий на поточную линию, который равняется величине, обратной коэффициенту выхода пригодных изделий (а), т.е. кз = 1/а.

Общий коэффициент выхода пригодных изделий на поточной линии определяется как произведение отдельных коэффициентов выхода пригодных изделий на всех операциях линии за формулой (12.25):

![]() (12.25)

(12.25)

Ритм - это количество изделий, которые выпускаются поточной линией за единицу времени. Расчет количества оборудования поточной линии (рабочих мест) (Wpi) осуществляется за каждой операцией технологического процесса за формулой (12.26):

![]() или

или

![]() (12.26)

(12.26)

где tшті- норма искусственного времени на в операцию, минут; к3и - коэффициент запуска детали на в операцию.

Принятое количество оборудования (рабочих мест) на каждой операции (Wni) определяется путем округления их рассчитанного количества (Wpi) к ближайшему большему целому числу.

Коэффициент загрузки оборудования (рабочих мест) (к3в) определяется как соотношение (12.27):

![]() (12.27)

(12.27)

Количество оборудования (рабочих мест) на всей поточной линии (Wni) исчисляется как арифметическая сумма принятого количества оборудования за формулой (12.28):

![]() (12.28)

(12.28)

где к- число операций технологического процесса.

Явочное число рабочих (Чяв) равняется количеству рабочих мест на поточной линии с учетом многостаночного обслуживания и определяется по формуле (12.29):

![]() (12.29)

(12.29)

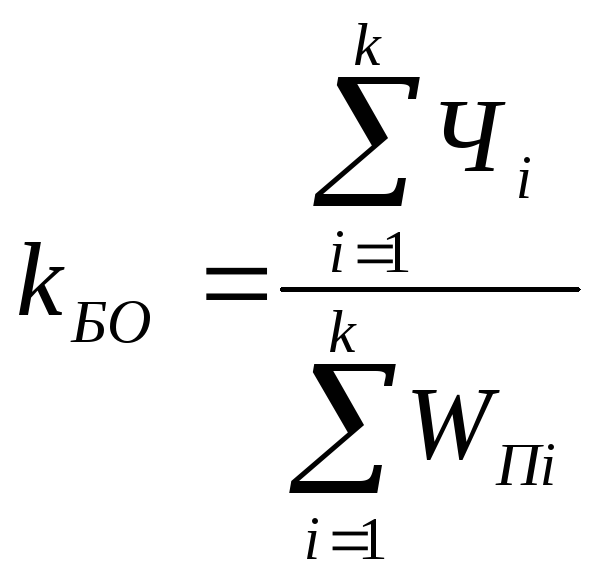

где кбо - коэффициент многостаночного обслуживания, который исчисляется по формуле (12.30):

(12.30)

(12.30)

где Чі - численность рабочих каждого участка.

Общее число рабочих на поточных линиях определяется как середньоспискова величина (Чсп) за формулой (12.31):

![]() (12.31)

(12.31)

где бы - процент потерь рабочего времени.

Скорость движения конвейера (V) рассчитывается за формулами (12.32-12.33):

![]() (12.32)

(12.32)

при пульсирующем

движении конвейера

![]() (12.33)

(12.33)

где L - расстояние между центрами двух сопредельных рабочих мест (шаг конвейера), г; tтр- время транспортирования изделия с одной операции на другую.

Задел - производственный запас материалов или заготовок как составных частей изделия для обеспечения бесперебойного протекания производственных процессов на поточных линиях. Различают следующие виды заделов:

технологический;

транспортный;

- резервный (страховой);

- оборотный межопераційний.

Технологический задел (Ztex) - детали (изделия), которые находятся непосредственно в процессе обработки. Он исчисляется по формуле (12.34):

![]() (12.34)

(12.34)

где WPM,-число рабочих мест на каждой операции;

Пи— количество деталей, которые обслуживаются одновременно на і-м рабочем месте.

Транспортный задел (Ztp) - количество деталей, которые перемещаются между операциями на транспортных устройствах. Он исчисляется по формулам (12.35-12.36):

при беспрерывном движении конвейера:

![]() (12.35)

(12.35)

где LPK- длина рабочей части конвейера, г;

q - количество изделий в операционной партии, штук;

V- скорость движения конвейера, г на минуту;

![]() (12.36)

(12.36)

Транспортный и технологический задевали зависят от параметров технологических процессов и используемого оборудования.

Резервный (страховой) задел (ZP) создают для нейтрализации следствий, связанных со случайным характером преобразования изделия на недостаток, со сбоями в работе оборудования и т.п.. Он исчисляется по формуле (12.37):

![]() (12.37)

(12.37)

где Тзв - время возможных сбоев в поступлении изделий с одной операции на другую, минут;

r- такт поточной линии, минут.

Оборотный межопераційний задел на линии (ZMo) - количество деталей (изделий), которые находятся в режиме ожидания между операциями линии. Этот задел образовывается вследствие разной производительности сопредельных рабочих мест и предназначенный для выравнивания работы линий. Размер оборотного межопераційного задела постоянно колеблется от максимума до нуля и наоборот. Максимальная величина оборотного межопераційного задела определяется разностью в производительности сопредельных операций, т.е. за формулой (12.38):

![]() (12.38)

(12.38)

где TСП - время общей работы оборудования на обеих операциях, минут;

![]() ,

,

![]() -

количество

единиц оборудования, используемого на

сопредельных

операциях;

-

количество

единиц оборудования, используемого на

сопредельных

операциях;

![]() ,

,

![]() - нормы

времени выполнения каждой из сопредельных

операций, минут.

- нормы

времени выполнения каждой из сопредельных

операций, минут.

Синхронизация - процесс выравнивания продолжительности операций технологического процесса соответственно такту поточной линии. Время выполнения операций должен равнять такту поточной линии или быть кратным ему.

Существуют разные методы синхронизации технологических операций, в частности:

дифференциация операций;

концентрация операций;

установление дополнительного оборудования;

интенсификация работы оборудования (увеличение режимов обработки);

- применение прогрессивного инструмента и оснащение;

- улучшение организации обслуживания рабочих мест и т.п..

Высочайшей формой поточного производства есть автоматизированное производство, которое совмещает основные признаки поточного производства с его автоматизацией.