- •Глава 6. Сортовое производство

- •Расположение калибров в рабочих валках

- •Подразделение калибров по назначению

- •6.2. Обжимные и заготовочные станы. Производство блюмов и заготовок

- •6.3. Типы сортовых станов. Распределение сортамента между станами

- •6.4. Рельсобалочные станы. Производство рельсов и балок

- •6.5. Крупносортные и среднесортные станы

- •Полунепрерывный среднесортный стан 350

- •6.6. Двухниточный мелкосортный стан 250

- •6.7. Проволочные станы

6.3. Типы сортовых станов. Распределение сортамента между станами

В зависимости от размера сортовые профили условно разделили на четыре группы: крупный сорт, средний сорт, мелкий сорт, катанка. Соответственно станы, на которых прокатывают эти группы профилей, делят на крупносортные, среднесортные, мелкосортные, проволочные. Кроме этих станов, имеются рельсобалочные и штрипсовые станы.

Основной характеристикой сортовых станов является диаметр валков. Поскольку сортовые станы, как правило, многоклетевые, то принято после наименования стана указывать диаметр валков в последней чистовой клети. Например, рельсобалочный стан 850. Ниже указаны типы станов и их примерный сортамент профилей общего назначения.

Крупносортные станы D = 600750 мм. На стане прокатывают крупный сорт:

круги диаметром 50100 мм;

квадратные профили размером 5050100100 мм;

угловые профили 8080200200 мм;

двутавровые балки высотой 120220 мм (№ 1222);

швеллер высотой 120220 мм (№ 1222);

рудничные рельсы Р15, Р18, Р24, Р33. Цифры указывают вес одного погонного метра;

полоса h = 1450; b = 100120 мм.

Среднесортные станы D = 350500 мм. На стане прокатывают средний сорт:

круги диаметром 3075 мм;

квадрат 30308080 мм;

угловые профили 40408080 мм;

двутавровые балки № 1020;

швеллер № 512;

шестигранную сталь 2075 (диаметр вписанного круга);

полоса h = 4560; b = 640 мм.

Мелкосортные станы D = 250350 мм. На стане прокатывают мелкий сорт:

круги диаметром 840 мм;

квадрат 884040 мм;

уголки 20204040 мм;

арматурную сталь.

Проволочные станы D = 150250 мм. На стане прокатывают катанку диаметром 5,510 мм.

Рельсобалочные станы D = 800850 мм. На стане прокатывают:

рельсы широкой колеи Р43, Р50, Р65, Р75;

двутавровые балки высотой 200600 мм (№ 2060);

швеллер высотой 200400 мм (№ 2040);

уголки 180180230230 мм (№ 1823).

Штрипсовые станы D = 300 мм. На станах прокатывают полосы толщиной 212 мм, шириной 200-400 мм, которые являются исходной заготовкой для производства сварных труб.

6.4. Рельсобалочные станы. Производство рельсов и балок

Для прокатки рельсов широкой колеи Р43, Р50, Р60, Р75, крупных балок № 20-60 и швеллеров № 20-40 используют специализированные рельсобалочные станы.

Схема расположения оборудования рельсобалочного стана 800 приведена на рис. 42.

Рис. 42. Схема расположения оборудования рельсобалочного стана 800:

1– нагревательные печи;2– обжимная клеть дуо 950;3,4– червовые клети трио 800;5– чистовая клеть дуо 800;6– пилы горячей резки;7– клеймовочная машина;8– гибочная машина;9– холодильник

Рабочие клети стана расположены в две линии. На первой – расположена обжимная клеть, реверсивная, двухвалковая с диаметром валков 950 мм(малый блюминг). На второй линии расположены две черновые (3) и (4) клети трио 800 с общим приводом валков от одного двигателя и одна чистовая двухвалковая нереверсивная клеть (5) с индивидуальным приводом валков.

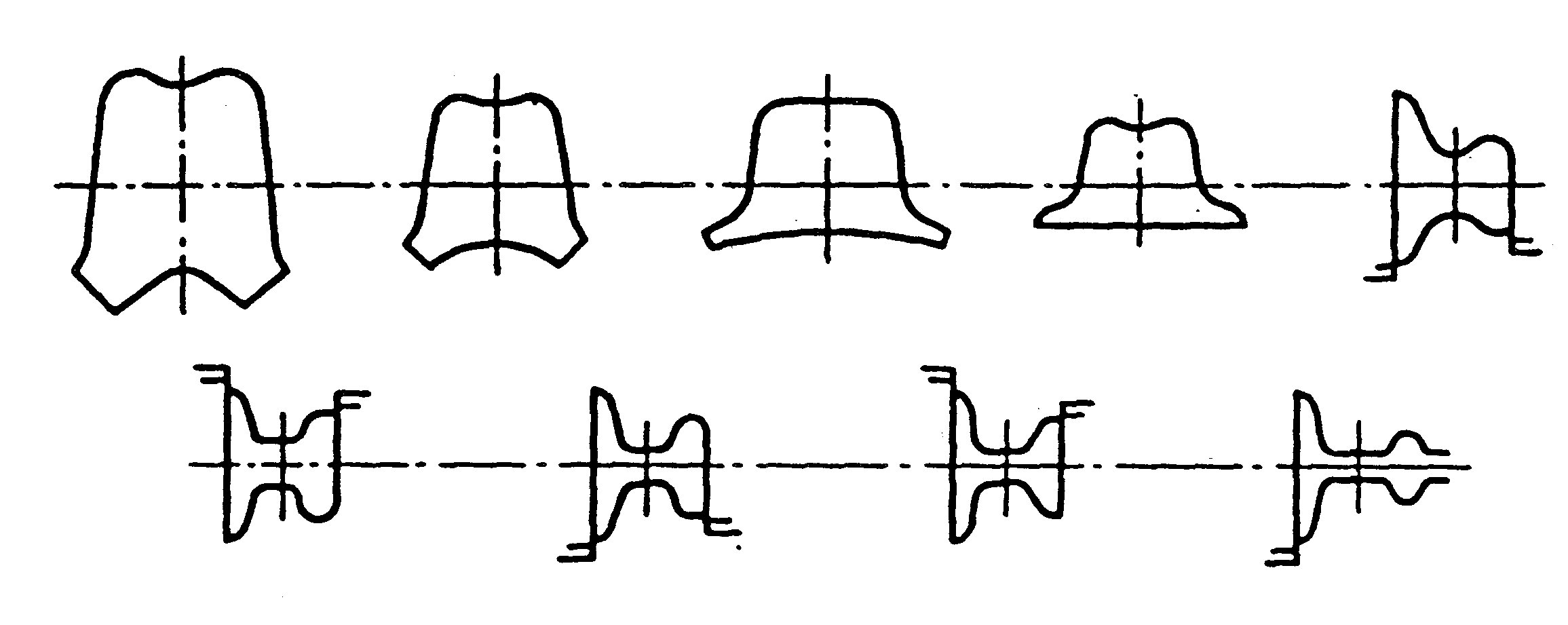

При прокатке рельсов используют блюмы сечением 250250-320320мм, которые нагревают до температуры 1180-1200С в методических печах (1). Нагретые блюмы прокатывают в реверсивной клети (2) за 5-7 проходов в ящичных и тавровых калибрах. После этого раскат последовательно прокатывается в первой и второй черновой клетях трио с рельсовыми калибрами. Последний проход производится в чистовом калибре (рис. 43).

Рис. 43. Схема калибровки для прокатки рельсов

Первые четыре калибра называются тавровыми. В них при прокатке прямоугольной заготовки формируется подошва рельсов. После тавровых калибров раскат поступает в так называемый разрезной рельсовый калибр (пятый на рис. 43). В разрезном калибре из таврового профиля формируются элементы рельса – головка, шейка, подошва. После разрезного калибра идет последовательно прокатка в черновых рельсовых калибрах (6-й, 7-й и 8-й), в которых происходит постепенное формирование рельса. Последний по ходу прокатки калибр называется чистовым, из которого выходит готовый рельс длиной до 75м, его режут салазковыми пилами (6) на мерные длины по 25м. После резки рельсы клеймят, на гибочной машине изгибают рельс на подошву для уменьшения искривления при охлаждении на холодильнике. Если рельс предварительно не изогнуть, то после охлаждения рельсы изогнутся на головку.

При температуры около 600рельсы снимают с холодильника и отправляют в изотермические печи, где их выдерживают 2чпри температуре 600С для предупреждения появления флокенов, основного дефекта при производстве рельсов. Остывшие рельсы поступают в рельсоотделочное отделение, где их правят на роликовых правильных машинах и прессах, фрезеруют торцы рельсов, сверлят по три отверстия с каждого конца рельсов для их соединения. Чтобы увеличить износостойкость головки рельса, ее закаливают. Применяют закалку концов рельсов и объемную закалку рельсов.

При прокатке балок и швеллеров на место чистовой клети дуо устанавливают универсальную клеть.