- •Оглавление

- •ВВЕДЕНИЕ

- •I. ПОЛУЧЕНИЕ ПОРОШКОВ

- •Лекция 16 Восстановление химических соединений металлов из растворов солей и газообразных соединений металлов

- •II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

- •Введение

- •Лекция 13 Твердофазное спекание материалов

- •Лекция 20 Жидкофазное спекание и инфильтрация порошковых формовок. Брак при спекании

- •Лекция 25 Методы определения механических характеристик порошковых тел. Заключение

- •ЗАКЛЮЧЕНИЕ

- •БИБЛИОГРАФИЧЕСКИЙ СПИСОК

- •ПРИЛОЖЕНИЯ

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция1 Введение. Классификацияметодовформования

План лекции

1.Введение.

2.Классификация методов формования.

3.Подготовка порошков к формованию.

Введение

Операции формования и спекания порошков являются завершающими операциями технологического цикла получения порошковых изделий. Именно на этих этапах производственного цикла порошковой металлургии формируются основные свойства порошковых материалов. Специфические особенности процессов получения изделий на основе порошков металлов и тугоплавких соединений требуют применения специальных режимов подготовки исходных шихтовых материалов, выбора наиболее эффективных методов формообразования и адекватных температурно-временных параметров процесса спекания.

В общем случае технологическая схема получения изделий методами порошковой металлургии включает ряд операций, которые предваряют или дополняют операции формования и спекания порошковых материалов и порошковых изделий:

подготовка порошков к формованию (подбор фракционного состава порошков, смешивание, введение смазки, засыпку порошка в оболочку, обезгаживание, грануляция и пр.);

послеформовочная доработка изделий (зачистка поверхности, удаление неликвидной части и пр.);

обработка спеченного материала (механическая, химическая, химикотермическая и пр.);

контроль свойств полученного материала.

Классификацияметодовформования

Формование порошка – технологическая операция, в результате которой порошок образует формовку – тело заданной формы, размеров и плотности. В процессе формования порошков изменяется исходный объем материала за счет консолидации отдельных частиц. Наблюдаемое изменение перво-

Процессы порошковой металлургии. Курс лекций |

-231- |

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция 1 Введение. Классификация методов формования

начального объема порошкового тела является основным отличием этого процесса от процесса деформирования компактного (литого) материала.

Методы формования порошков (рис. 2.1) условно можно разделить на статические и динамические (импульсные).

К статическим методам относятся различные методы холодного и горячего прессования материалов, шликерное литье и прокатка. К динамическим – методы, связанные с мощными импульсными воздействиями на порошковое тело (взрывные, пневмомеханические, электрогидравлические, электромагнитные). Каждая частица порошка обладает шестью степенями свободы, так как может совершать возвратно-поступательное движение по трем координатным осям и вращаться вокруг них. Поэтому частицы будут образовывать стабильную пространственную структуру при условии, что на каждую из них в среднем приходится не менее шести связей.

Если расположение частиц порошкового тела в пространстве равновероятно, то даже при условии, что полиэдрические частицы имеют различные размеры по взаимно перпендикулярным направлениям, т.е. форму, отличную от сфероидальной, можно ожидать, что на единицу длины по любому направлению в порошковом теле окажется примерно одинаковое количество частиц. Такое порошковое тело называют дискретно-изотропным.

Если же вероятность взаимного относительного расположения частиц в пространстве неодинакова, то частицы при образовании структуры порошкового тела будут стремиться занять наиболее вероятное положение. Частицы порошка в прессовке будут стремиться занять такое положение, при котором площадь максимального сечения приблизительно перпендикулярна направлению приложения усилия формования. Поэтому число частиц порошка на единицу длины порошкового тела в этом случае будет зависеть от взаимной ориентации частиц и, следовательно, будет неодинаковым по различным направлениям. Такое порошковое тело характеризуют как дис- кретно-анизотропное. Однако обычно анизотропия свойств порошкового тела выражена незначительно.

В дальнейшем будем считать, что структура порошкового тела не является геометрически правильной, взаимное расположение частиц равновероятно, хаотично, все направления в порошковом теле равноправны.

Процессы порошковой металлургии. Курс лекций |

-232- |

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция 1 Введение. Классификация методов формования

Методы формования металлических порошков

Статическое формование

|

|

|

|

Одностороннее |

|

|

|

||

|

Холодное |

|

|

||||||

|

|

|

|

|

|

|

|

||

|

прессование |

|

|

|

|

|

Мундштучное |

|

|

|

|

Двустороннее |

|

|

|||||

|

|

|

|

|

формование |

|

|||

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Гидростатическое |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

Изостатическое |

|

Газостатическое |

|

Инжекционное |

||||

|

формование |

|

|

|

|

|

формование |

||

|

|

|

|

|

|

||||

|

|

|

|

В эластичных втулках |

|

|

|

||

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вертикальная |

|

|

|||

|

|

|

|

|

|

Вибрационное |

|||

|

|

|

|

|

|

|

|

формование |

|

|

|

|

|

Горизонтальная |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

Прокатка |

|

|

|

|

|

|

|

|

|

|

Наклонная |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

Радиусная |

|

|

|

|

|

Динамическое (импульсное) формование |

|

|

Порохами |

Взрывное |

Бризантными |

|

|

|

взрывными |

|

веществами |

Электромагнит- |

|

ное |

|

Электрогид- |

|

равлическое |

|

Пневмомехани- |

|

ческое |

|

В пористых формах

Шликерное

формование Электрофоретическое

Из термопластичных

шликеров

Рис. 2.1. Классификация методов формования порошков

Процессы порошковой металлургии. Курс лекций |

-233- |

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция 1 Введение. Классификация методов формования

Каждая прямая, мысленно проведенная через порошковое тело однородной структуры, встретит на заданной длине определенное, примерно одинаковое число частиц и контактов между ними. Число контактов, наклоненных под одним и тем же углом, например к вертикали, не зависит от величины угла.

Уже при засыпании порошка в форму поверхностные слои частиц (как правило, обогащенные примесями или обладающие искаженной кристаллической решеткой, в результате чего их физические свойства могут значительно отличаться от свойств основного материала) воспринимают контактную нагрузку. Поверхность порошинок характеризуется шероховатостью (часто значительной) и наличием микроскопических или субмикроскопических трещин. В результате контакт между соприкасающимися частицами при отсутствии существенного внешнего давления возможен только в отдельных точках. В связи с этим действительные величины контактных давлений в силу малости величины начальных поверхностей соприкосновения (0,001– 0,01 % от общей поверхности контактирующих частиц) достигают таких значений, при которых возникают пластические деформации или местные разрушения, т.е. напряженное состояние материала частицы в окрестностях зоны контакта должно быть близко к предельному. По имеющимся подсчетам, при среднем напряжении в массе частиц 0,1 МПа наибольшее контактное давление составляет 2 000 МПа. При таких давлениях первоначальный точечный контакт переходит в контакт по некоторой небольшой поверхности.

Под контактной поверхностью имеют в виду ту часть общей (суммарной) внешней поверхности всех частиц порошка или прессовки, которая характеризуется соприкосновением частиц между собой и через которую передаются напряжения. Контактная поверхность может быть исследована визуально (например, после разрушения прессовки по отпечаткам на частицах, особенно имеющих сферическую форму) или же путем измерения электросопротивления порошкового тела

Отношение величины контактного сечения Sк к номинальному сечению Sнпорошкового тела называют относительным (безразмерным) контактным сечением αк:

αк = Sк/Sн ≤ 1 (при αк = 10-4–10-5). |

(2.1) |

Сущность процесса прессования заключается в деформировании некоторого объема сыпучего порошкового тела обжатием, при котором происходит уменьшение первоначального объема и формирование заготовки (прессовки) заданной формы, размеров и свойств. При приложении давления к порошку его частицы пытаются занять наиболее устойчивое положение, что должно сопровождаться их контактным смятием и сдвигом, т.е. при

Процессы порошковой металлургии. Курс лекций |

-234- |

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция 1 Введение. Классификация методов формования

прессовании имеет место самый общий случай нагружения межчастичных контактов комбинированной нормальной и тангенциальной нагрузками.

Объем порошкового тела при прессовании уменьшается (относительная плотность порошкового тела увеличивается) в результате смещения отдельных частиц в пустоты между ними и за счет деформации частиц. Происходит рост прежнего фиксированного участка контакта, в остальных случаях контактные участки смещаются, разрываются и сдвигаются.

Контактные узлы между частицами порошкового тела и взаимосвязь между контактными узлами имеют не жесткофиксированный, а жесткоподвижный характер, причем элементы (звенья) связи между контактными узлами (частицами или долями частицы) являются жесткими, а узлы и места контактов могут смещаться. При таких смещениях атомы на одной стороне контактного участка сменяют своих партнеров на другой его стороне (на другой частице).

Впорошковом теле с жесткими звеньями связи в принципе невозможно существенно и необратимо изменить расстояние между узлами в любом направлении без внутриузловой деформации. Межузловая деформация в таких порошковых телах происходит в значительной мере не за счет деформации звеньев связи, а за счет передвижения и смещения звеньев связи от одних узлов к другим, сопровождающего внутриузловую деформацию.

Впорошковых телах с существенно неравноосными частицами не исключена гибкая и гибко-жесткая деформация звеньев связи между узлами.

Подготовкапорошковкформованию

Формование более чем любая другая операция определяет процесс получения конкретного материала (изделия) методами порошковой металлургии. При этом особое внимание должно уделяться предшествующему процессу формообразования этапу – подготовке порошков к формованию.

Основными операциями подготовки порошков к формованию являются отжиг, классификация (рассев) и смешивание.

Процессы подготовки порошков к формованию занимают весьма важное место в общей схеме производства из них материалов и изделий. Как правило, металлические порошки производят на специализированных заводах и практически невозможно учесть все требования, которые могут предъявлять к порошкам его различные потребители. Почти во всех случаях возникает необходимость в специальных операциях подготовки для придания порошку определенных химических и физических характеристик, обеспечивающих выпуск из него продукции с нужными конечными свойствами. Даже когда порошки производят непосредственно сами потребители, некоторые дополнительные операции перед формованием порошков необходимы.

Процессы порошковой металлургии. Курс лекций |

-235- |

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция 1 Введение. Классификация методов формования

Основными операциями при подготовке порошков к формованию являются отжиг, рассев (классификация) и смешивание.

Отжиг. Этот вид тепловой (термической) или химико-термической обработки порошков применяют для решения нескольких целевых задач:

удаление оксидных пленок, присутствующих на поверхности; изменение химического состава или улучшение однородности (т.е. по-

вышение гомогенности) распределения химических элементов в объеме частиц; изменение напряженного состояния и укрупнение частиц порошка; уменьшение газонасыщенности порошка.

При отжиге главным образом снимается наклеп, т.е. устраняется искажение кристаллической решетки металла в приповерхностных слоях частиц, и происходит восстановление оксидов, оставшихся при получении порошка или образовавшихся в результате некоторого окисления металла при длительном или неправильном его хранении. В результате повышается пластичность частиц и, следовательно, улучшаются уплотняемость, прессуемость и формуемость порошка.

Нагрев осуществляют в защитной среде (восстановительной, инертной или вакууме) при температуре 0,4–0,6 Тпл металла порошка.

Наиболее часто отжигу подвергают порошки, полученные механическим измельчением твердых материалов, диспергированием расплавов, электролизом и разложением карбонилов. Подобные порошки содержат значительные количества оксидов, растворенных газов и наиболее наклепаны.

Порошки, полученные восстановлением, отжигают только в тех случаях, когда требуется повысить чистоту порошка или при необходимости укрупнения мелких частиц.

Порошки отжигают в проходных печах, подобных печам для восстановления оксидов и спекания заготовок. Для более тщательной очистки порошков от различных примесей часто используют при их отжиге атмосферы с галогенсодержащими добавками.

Классификация. Под классификацией понимают разделение порошка по размерам частиц на фракции, используемые затем либо непосредственно для формования, либо для составления смеси, содержащей требуемый процент частиц нужного размера. При этом некоторые фракции порошка могут оказаться непригодными для прямого использования, поэтому их подвергают какой-либо дополнительной обработке (укрупнению в случае мелких фракций или размолу в случае крупных) или отбрасывают.

Фракционирование порошка проводят обычно в аппаратах, применяемых в химическом производстве и обогатительном деле: просеивание на разделяющей поверхности (рассев, отсеивание, грохочение); гидравлическая классификация в подвижной или неподвижной жидкой среде; сухая классификация в газовых потоках. Чаще всего в порошковой металлургии применяют ситовую классификацию порошков с использованием различных типов сит, основными из которых являются механические сита с электромагнитным

Процессы порошковой металлургии. Курс лекций |

-236- |

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция 1 Введение. Классификация методов формования

или рычажным вибратором. Сетки классификаторов аналогичны тем, которые применяют в ситовом анализе порошков.

Для классификации порошков применяют также многодечные механические вибросита; движение сетчатых дек осуществляется от электродвигателя через клиноременную передачу (рис. 2.2).

|

7 |

|

1 |

5 |

6 |

|

2 |

4 |

3 |

Рис. 2.2. Многодечное сито (СВЗ – 0,9): 1 – цилиндрическая обечайка; 2– нижняя обечайка; 3 – рама; 4 – двигатель; 5 – рассеивающие поверхности; 6 – разгрузочный патрубок;

7 – загрузочный патрубок

Вибросито содержит набор цилиндрических обечаек с просеивающими поверхностями. Загрузочный и разгрузочный патрубки снабжены резиновыми манжетами для герметичной стыковки с патрубком питающего исходным материалом устройства и желобами, принимающими расклассифицированные порошки. Вибросита выполняются пыленепроницаемым и снабжаются приспособлениями для отбора проб из потока порошка в разгрузочных патрубках. Производительность вибросит зависит от природы материала порошка и размера его частиц.

В некоторых случаях вибросита используют совместно с электромагнитными сепараторами, обеспечивающими очистку просеиваемого порошка от магнитных примесей.

При затрудненности свободного просева порошка используют различные протирочные ситовые устройства, в которых специальное приспособление с небольшим усилием давит на порошок, способствуя его проходу через сетку. Производительность таких протирочных сит значительно меньше обычных вибрационных.

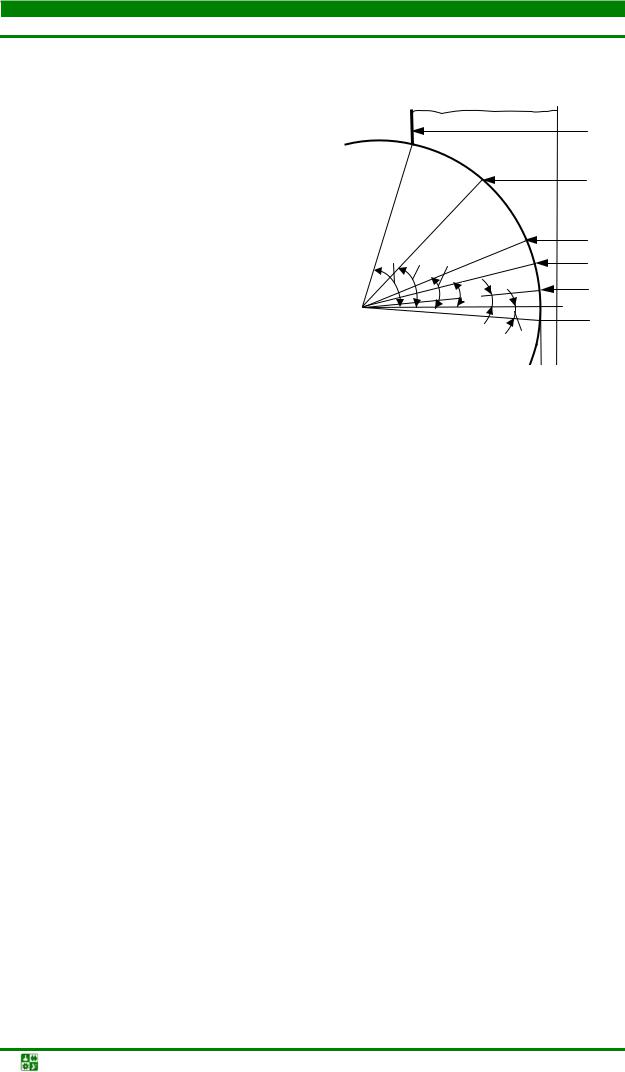

Гидравлическое фракционирование порошков проводят в жидкой среде в потоке, совпадающем (противоположном) или направленным под углом относительно направления основных действующих сил. На первом принципе основаны гравитационные классификаторы (рис. 2.3), на втором – центробежные классификаторы.

Процессы порошковой металлургии. Курс лекций |

-237- |

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция 1 Введение. Классификация методов формования

3

2

2

1

Питание

Вода |

4 |

|

|

6 |

|

|

|

|

|

5 |

Слив фракцииоонкой |

|

|

8 |

Вода |

Песок |

7 |

|

Материал |

Выход |

|

|

7 |

|

6 |

|

|

|

5 |

|

|

|

|

|

|

1 |

2 |

|

3 |

|

Вход газа |

|

4 |

|

|

Рис. 2.3. Гидравлический классификатор: 1 – |

Рис. 2.4. Воздушный классификатор: 1 – вер- |

чан; 2– пьезометрические трубки; 3– клапана; |

тикальная труба; 2 – пересыпные полки; 3 – |

4 – патрубок для пульпы; 5 – сифон; 6 – кон- |

тяги; 4 – шлюзовой затвор разгрузочного уст- |

центрический желоб; 7 – подача воды; 8 – |

ройства; 5 – клапан, регулирующий расход |

сливные штуцеры |

газовзвеси; 6– шлюзовой затвор загрузочного |

|

устройства; 7– отводящий патрубок |

Классификацию порошков с размером частиц менее 40 мкм проводят в воздушных сепараторах, высаживающих твердые частицы из несущего газового потока под действием на них силы тяжести.

Ввоздушно-проходном сепараторе разделяемый материал в потоке газа поступает в кольцевое пространство, в котором скорость воздушного потока снижается в несколько раз и наиболее крупные частицы под действием силы тяжести выпадают из него и удаляются через патрубок. Воздушный поток далее проходит через тангенциально установленные лопатки, приобретая вращательное движение; в этот момент оставшиеся в нем более крупные частицы под действием центробежной силы отбрасываются на стенки конического корпуса сепаратора, опускаются по ним и выводятся через другой патрубок. Газовый поток с мелкими частицами поступает в циклон, где они

ивыделяются из него.

Вклассификатор с пересыпными полками (рис. 2.4) порошок поступает через приемный бункер и попадает в движущийся ему навстречу воздушный поток. Крупные частицы порошка разгружаются через нижний шлюзовый затвор, а взвесь более мелких частиц отсасывается в циклон. Разделение частиц по размерам регулируют, изменяя расход воздуха и положение пересыпных полок, угол наклона которых меняют специальными тягами.

Весьма эффективными аппаратами для разделения являются цикло-

ны-сепараторы. В корпус циклона по касательной к окружности (тангенциально) вводят газовый поток, содержащий твердые частицы, который приобретает вращательное движение. На каждую порошинку действует сила

Процессы порошковой металлургии. Курс лекций |

-238- |

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция 1 Введение. Классификация методов формования

тяжести, увлекающая ее вниз, центробежная сила, выталкивающая ее в радиальном направлении и сила газового потока, заставляющая ее двигаться по окружности. Под действием этих сил частица движется по спирали и, достигая стенки корпуса, перемещается по его поверхности к выпускному штуцеру. Мелкие частицы выносятся в циклон и выделяются в следующем циклоне. Работу воздушных сепараторов регулируют изменением скорости газового потока.

Смешивание порошков предусматривает приготовление однородной механической смеси из частиц различного (одинакового) химического и(или) гранулометрического состава. На практике применяют различные методы смешивания, которые можно разделить на две группы: механические и химические.

Эффективность смешивания зависит от конструкции смесителей. На практике чаще используют механические смесители (барабанные, шнековые, лопастные, конусные, вибрационные и пр.). Результаты смешивания контролируют либо технологическим опробованием шихты, либо химическим анализом пробы.

Контрольныевопросыизадания

1.Что определяет понятие «формование порошка»?

2.В чем состроит назначение и сущность процесса формования?

3.Назовите основные методы формования.

4.Перечислите основные операции подготовки порошков к формованию.

5.Для чего проводят отжиг порошков?

6.Для чего нужна операция классификации порошков?

7.Перечислите основные методы классификации порошков.

8.Как контролируется качество подготовки смесей порошков?

9.В каком случае применяется химическое смешивание порошков?

Лекция2 Общиезакономерностипроцессовформованияпорошков

План лекции

1.Процессы, сопровождающие формование порошков.

2.Зависимость плотности прессовки от давления прессования. Основные уравнения прессования.

3.Боковое давление.

Процессы порошковой металлургии. Курс лекций |

-239- |

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция 2 Общие закономерности процессов формования порошков

Процессы, сопровождающиеформованиепорошков

Схема простейшей конструкции пресс-формы для холодного одностороннего прессования порошков показана нарис. 2.5.

1

2

3

3

Рис. 2.5. Схема пресс-формы для одностароннегохолодного прессования порошков:1 –

пуансон верхний; 2– матрица; 3– порошок;  4 4 – нижний пуансон (неподвижный)

4 4 – нижний пуансон (неподвижный)

При наполнении ее засыпной полости в порошковом теле отдельные частицы соединены друг с другом разнообразными связями, зависящими от размеров и формы частиц, а также от свойств заполнителя (жидкость или газ) пустот между ними. Такие связи представляют собой: слабые Ван-дер- Ваальсовы силы сцепления, действующие через тонкие остаточные прослойки газа (воздуха) или жидкости в контактах между свободно насыпанными частицами; зацепление, связанное с шероховатостью поверхностей и сложной (например, дендритной) формой частиц; свободное опирание одних частиц на другие и пр.

Каждая пара соприкасающихся частиц в порошковом теле соединена в контакте тремя связями: одной односторонней связью сжатия и двумя связями трения.

Некоторое число таких межчастичных контактов обеспечивает в каждый рассматриваемый момент стабильность несвязанного порошкового тела.

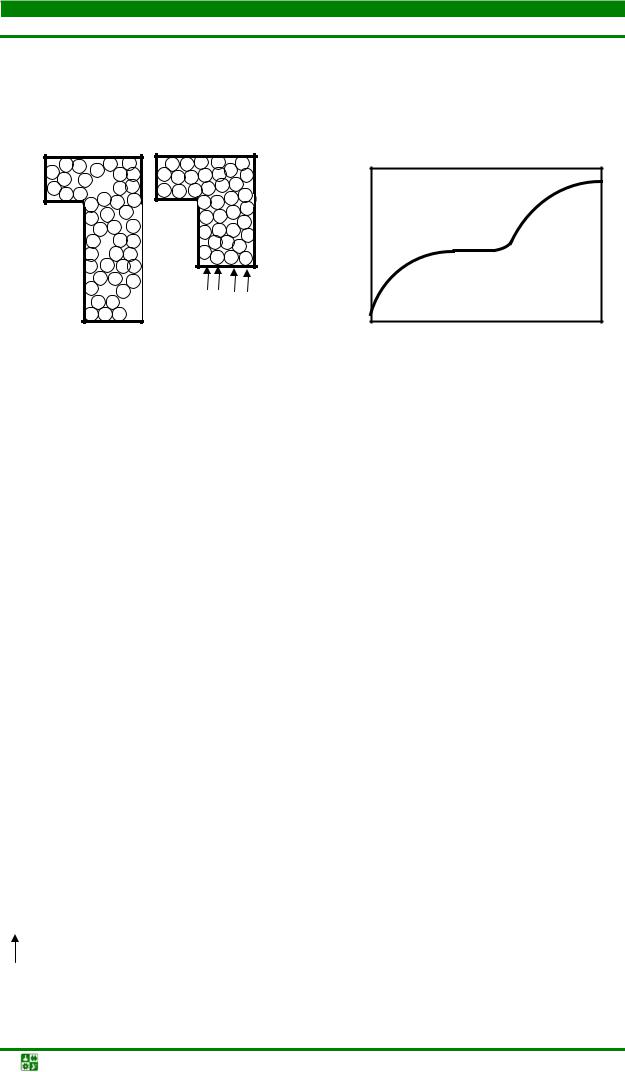

Наиболее доступно продемонстрировать процессы, происходящие в пресс-форме можно, используя для построения имитационной модели сферические высокопластичные тела (например: резиновые шайбы). При свободной насыпке (рис. 2.5) в замкнутом объеме полости матрицы между шайбами сохраняются значительные пустоты, обусловленные арочным эффектом. Под действием прикладываемых внешних сил пустоты заполняются частицами, и достигается наиболее плотная упаковка шайб (рис. 2.6, б).

В случае пластичных металлов дальнейшее уплотнение будет происходить в основном за счет деформации частиц, причем вначале она ограничена приконтактными участками, а затем распространяется в глубь частиц.

Процессы порошковой металлургии. Курс лекций |

-240- |

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция 2 Общие закономерности процессов формования порошков

При прессовании хрупких материалов деформационные (объемные) превращения чаще всего проявляются в разрушении и дроблении выступов на поверхности частиц.

|

γотн |

в |

|

|

б |

|

|

а |

а |

б |

р, МПа |

Рис. 2.6. Модель уплотнения порошка в Рис. 2.7. Идеализированная кривая процесса

процессе прессования: а – свободнонасыуплотнения порошковых тел панный порошок; б – уплотненный порошок (частицы заполнили крупные пустоты)

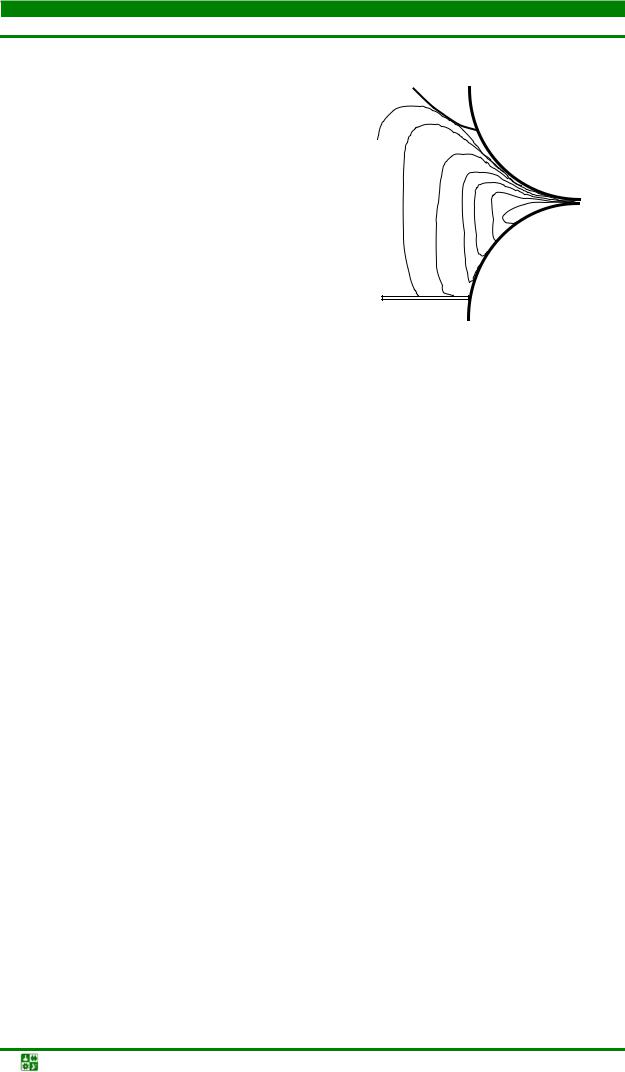

Если построить график, на котором по оси ординат отложить относительную плотность порошка или прессовки, а по оси абсцисс – давление прессования, то зависимость между этими величинами в общей форме можно было бы выразить идеализированной кривой уплотнения с тремя характерными участками (рис. 2.7).

Из рисунка видно, что наиболее интенсивное уплотнение порошкового тела происходит на первой стадии процесса (участок а кривой), связанной с перераспределением частиц в межчастичные пустоты (арки, полости) и их более плотной упаковкой под действием прикладываемых внешних сил. В связи с этим часто говорят о первой стадии как о структурной деформации порошкового тела.

Эта стадия сопровождается значительной разгрузкой некоторых из межчастичных контактов, происходящей уже в самом начале уплотнения порошковой массы. Такая местная разгрузка на отдельных контактных поверхностях приводит к сокращению площади соприкосновения отдельных частиц и уменьшению силы связи между частицами. А это, в свою очередь, облегчает взаимное смещение частиц и создает условия для дальнейшего пластического деформирования приповерхностных слоев остаточных контактов, которое сопровождается ускоренным нарастанием плотности порошкового тела.

Вторая стадия процесса уплотнения характеризуется тем, что частицы порошка, упакованные максимально плотно, оказывают определенное сопротивление сжатию, в силу того, что давление прессования еще не достаточно велико для преодоления предела текучести (прочности) материала. И хотя давление прессования монотонно возрастает, плотность порошкового тела

Процессы порошковой металлургии. Курс лекций |

-241- |

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция 2 Общие закономерности процессов формования порошков

некоторое время не увеличивается. На рисунке это эта стадия процесса характеризуется горизонтальным участком б.

Наконец, когда давление прессования превысит предел текучести порошка (участок в кривой), начинается пластическая деформация частиц. С этого момента пластическая деформация охватывает весь объем порошкового тела, смещение межчастичных контактов фактически прекращается и они фиксируются.

Вреальных условиях в процессе прессования происходит взаимное наложение (перекрытие во времени) всех стадий уплотнения порошкового тела, связанное с тем, что частицы имею различные размеры, форму и свойства. Деформация отдельных частиц начинается уже при сравнительно малых давлениях прессования, в то время как скольжение некоторых частиц имеет место и при высоких давлениях прессования.

Всвязи с этим реальная кривая уплотнения, характеризующая процесс прессования большинства металлических порошков, монотонна и в средней части не имеет явно выраженного горизонтального участка.

Поэтому можно говорить только о преимущественном значении для уплотнения порошка перемещения частиц на первой стадии и их пластической деформации на последней стадии.

Энергия прессования расходуется на преодоление межчастичного (между отдельными частицами) и внешнего трения (между частицами и стенкой матрицы или торцами пуансонов пресс-формы), а также на деформирование частиц.

Действие на процесс одностороннего холодного формования внешнего трения, хорошо демонстрирует опыт с прессованием засыпанных в цилиндрическую пресс-форму одинаковых по массе и высоте слоев порошка, разделенных прокладками из тонкой алюминиевой фольги. После уплотнения отдельные слои отличаются один от другого по толщине и форме (рис. 2.8).

|

|

|

Нагрузка |

|

|

|

7,3 |

7,2 |

6,9 |

7,2 |

7,3 |

|

|

|

7,0 |

|

|

|

6,9 |

|

7,1 |

|

6,9 |

|

|

7,2 |

|

||

|

6,8 |

|

|

|

6,8 |

|

6,7 |

|

7,1 |

|

6,7 |

|

|

|

|

||

|

6,4 |

|

7,0 |

|

6,4 |

|

|

|

|

||

Рис. 2.8. Толщина и форма слоев порошка, |

Рис. 2.9. Распределение плотности в нике- |

||||

спрессованного при одностороннем прило- |

левом брикете, спрессованном при давле- |

||||

жении давления сверху |

нии 700 МПа (цифры в поле рисунка – |

||||

|

|

|

г/см3) |

|

|

Процессы порошковой металлургии. Курс лекций |

-242- |

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция 2 Общие закономерности процессов формования порошков

По вертикали в направлении приложения давления каждый верхний слой оказывается тоньше (т.е. плотнее) нижележащего. Частицы у стенки внутренней полости матрицы пресс-формы продвинулись на меньшее расстояние, чем в центральной части брикета.

В горизонтальном направлении в верхнем слое под подвижным пуансоном плотность нарастает от центра к периферии (рис. 2.9), а в нижнем слое, наоборот, – от периферии к центру.

Неоднородное распределение плотности по объему прессовки обусловлено затратой части усилия прессования на преодоление внешнего трения частиц порошка о стенки внутренней полости матрицы и торцевые поверхности пуансонов.

Межчастичное трение, влияя на величину достигаемой при уплотнении плотности, не вызывает появления градиента плотности по высоте и сечению прессовки, т.е. не приводит к неравноплотности.

Одна из причин наличия в средней части прессовки зоны большего уплотнения связана с формой и направлением распространения очага деформации порошка в процессе прессования. Другая причина этого – выдавливание порошка из углов полости матрицы, вблизи поверхности подвижного пуансона, в радиальном направлении.

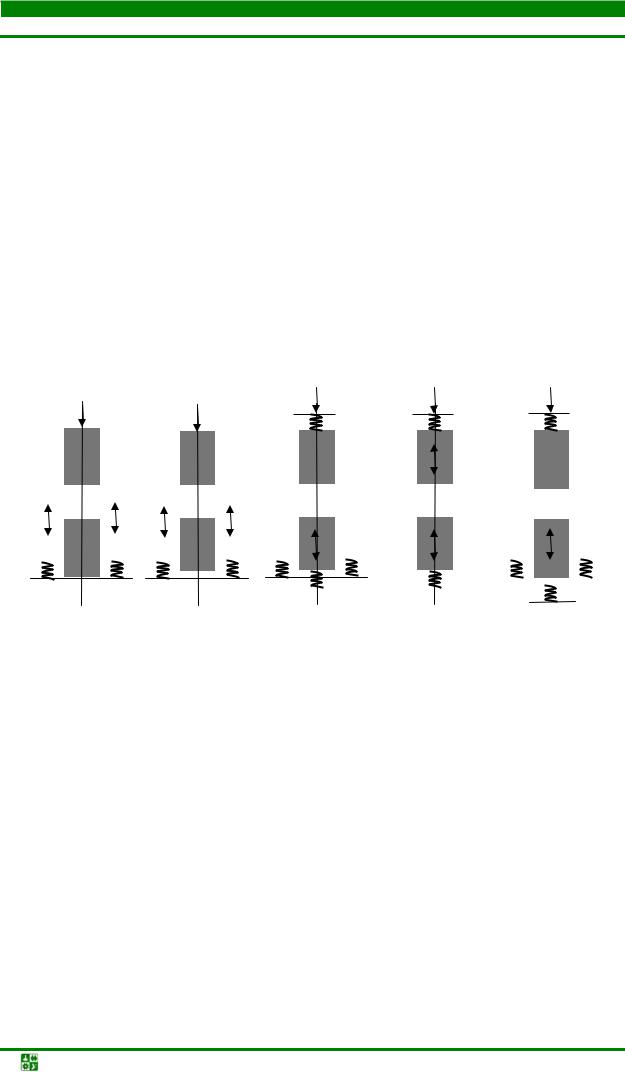

Зависимость изменения плотности по высоте прессовки (рис. 2.10) при одно- и двустороннем прессовании порошка показывает, что при двустороннем прессовании более плотными оказываются верхняя и нижняя части прессовки, тогда как в ее середине наблюдается зона наименьшей плотности, на-

зываемая нейтральной.

Рис. 2.10. Изменение плотности по высоте прессовки: 1 – одностороннее прессование; 2 – двустороннее прессование

h, мм |

2 |

1 |

γ,г/см3 |

Неравномерная плотность прессовки может оказать прямое влияние на искажение ее формы и размеров при спекании, а также вызвать нежелательные изменения свойств спеченного порошкового тела.

Процессы порошковой металлургии. Курс лекций |

-243- |

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция 2 Общие закономерности процессов формования порошков

Зависимостьплотностипрессовкиотдавленияпрессования. Основныеуравненияпрессования

Попытки вывода уравнения прессования, связывающего давление прессования и плотность прессовки, обозначили два основных подхода к его решению.

Один из них характеризуется введением целого ряда упрощающих допущений, которые позволяют решать ту или иную задачу элементарным путем, предлагая во многих случаях достаточно простые уравнения прессования, которые обеспечивают весьма удовлетворительную точность расчетов.

К подобным работам, основанным на использовании гипотезы сплошности, которая не учитывает наличия разрывов в уплотняемой среде, что в целом противоречит представлениям о дискретном строении порошковых тел.

Другой подход базируется на большей физической обоснованности решения поставленной задачи. Он предлагает для описания процесса уплотнения порошкового тела весьма сложные математические зависимости и далеко не всегда приводит к результатам, которые могут быть использованы в инженерной практике. К этому направлению относят теории, основанные на изучении контактных явлений при взаимодействии частиц.

Необходимо отметить, что четко разграничить эти подходы представляется невозможным, так как они зачастую взаимно дополняют друг друга.

Большая заслуга в разработке теоретических положений, связывающих плотность порошкового тела с давлением прессования, принадлежит М.Ю. Бальшину. Он показал, что количественная зависимость плотности прессовки от давления прессования может быть выражена уравнениями:

lgp = –L (V – 1) + lgpmax |

(2.2) |

и |

|

lgp = –m lgV + lgpmax |

(2.3) |

или |

|

lgp = m lgγ + lgpmax , |

(2.4) |

где p – приложенное (текущее) давление прессования; pmax – давление прессования, обеспечивающее получение беспористой прессовки; L, т – постоянные, учитывающие природу прессуемого материала и называемые, соответственно, фактором и показателем прессования; V, γ – соответственно, относительный объем и относительная плотность прессовки.

При выводе этих уравнений М.Ю. Бальшин ввел следующие допуще-

ния:

Процессы порошковой металлургии. Курс лекций |

-244- |

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция 2 Общие закономерности процессов формования порошков

1) упрочнение при пластической деформации материала частиц порошка в окрестностях контактной зоны отсутствует, т.е. контактное давление к σ постоянно;

2)закон Гука, выражающий зависимость между упругой деформацией

ирастягивающим (сжимающим) напряжением в компактном металле, согласно которому бесконечно малое приращение деформации пропорционально бесконечно малому приращению напряжения, справедлив и для пластической деформации;

3)материал частицы порошка в зоне контакта находится постоянно в напряженном состоянии, близком к одноосному сжатию;

4)деформирование компактного и порошкового тела происходит идентично, что предполагает отсутствие межчастичной (структурной) деформации при уплотнении порошка.

В дифференциальной форме уравнение (2.3) имеет вид

dp/p = l dV, |

(2.5) |

где р – текущее давление прессования; V – относительный объем порошкового тела (прессовки) при давлении р; l – фактор прессования, постоянный в некотором интервале давлений прессования.

После интегрирования выражения (2.5) и замены l на L (L = 0,434·l) получаем уравнение (2.2), которое часто называют первым уравнением прессования Бальшина (полулагорифмическим).

Фактор прессования L связан с величиной контактного давления σк зависимостью

L = 0,434 К' ·hк / (σк ho), |

(2.6) |

где К' – постоянный коэффициент; hк – приведенная высота порошкового тела (прессовки), имеющего плотность 100 %; h0 – первоначальная высота порошкового тела.

Следовательно, L может быть постоянным только приσ к = const, так как hк и ho для отмеренной навески порошка есть величины постоянные. На самом деле σк ≠ const и растет как за счет упрочнения материала частицы порошка в процессе прессования, так и вследствие изменения схемы его напряженного состояния.

Поэтому Бальшин предложил в дифференциальном уравнении (2.5) фактор прессования l выразить в виде функции

I = L/0,434 = m/V, |

(2.7) |

Процессы порошковой металлургии. Курс лекций |

-245- |

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция 2 Общие закономерности процессов формования порошков

что после интегрирования (2.5) приводит к уравнениям (2.3), (2.4), каждое из которых принято называть вторым (или логарифмическим) уравнением прессования Бальшина.

Для идеального процесса прессования (т.е. при отсутствии внешнего трения) уравнения (2.3), (2.4) примут вид

p(V)m = pmax = pк = const |

(2.8) |

и |

|

p(γ)m = pmax = pк = const, |

(2.9) |

где pк – максимальное (критическое) давление прессования, соответствующее максимальному уплотнению и равное по величине давлению истечения (численно – это твердость материала при максимальной степени его упрочнения).

Показатель прессования т характеризует свойства порошка и может быть определен опытным путем или рассчитан по формуле

m = 2 + γ / γ, |

(2.10) |

где Δγ = γ – γ0, а γ0 – относительная плотность исходного порошкового тела до приложения нагрузки к нему.

Для многих порошков железа и меди величины т сохраняют примерно постоянное значение в довольно большом интервале давлений прессования. Для порошков олова, вольфрама и некоторых других металлов показатель прессования т изменяется, возрастая с увеличением насыпной плотности порошка и твердости исходного материала его частиц. Однако, независимо от свойств материала, m металлических порошков всегда ≥3.

Наиболее приемлемо для анализа поведения порошков при прессовании уравнение (2.3), вывод которого может быть обоснован различными способами. В графической форме при σк = const уравнение (2.3) дает прямую ли-

нию (рис. 2.11).

Тангенс угла наклона прямой к оси абсцисс численно равен показателю прессования т, а отрезок, отсекаемый прямой от оси ординат, равен логарифму максимального давления прессования рmах или в идеальном случае он равен логарифму критического давления рк.

lqp |

lqp = lqpк |

|

|

|

α |

|

lqγ |

Рис. 2.11. Логарифмическая диаграм- |

|

ма процесса прессования (σк = pк) |

|

как величина и форма частиц порошка, а также его насыпная плотность не оказывают прямого влияния на величину рк. Однако форма частиц и насыпная плотность оказывают влияние на прессуемость порошка. Для получения прессовок заданной плотности необходимое давление увеличивается вместе с ростом дисперсности порошка.

Процессы порошковой металлургии. Курс лекций |

-246- |

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция 2 Общие закономерности процессов формования порошков

Уравнения прессования М.Ю. Баль-шина не имеют физического смысла в начальный момент прессования и справедливы лишь в области средних и относительно высоких значений давления прессования.

М.Ю. Бальшин полагал, что единое (от свободной насыпки порошка до беспористой прессовки) описание процесса уплотнения невозможно из-за его стадийности (общеприняты предложенные в 1951 г. Зеелигом три стадии: структурная, упругая и пластическая деформации). Г.А. Меерсон постулировал положение, что одна стадия переходит в другую постепенно. Необходимо отметить (учитывая наложение одной стадии на другую), что на различных стадиях прессования механизмы уплотнения не идентичны, но имеют некоторое сходство.

Общей основой механизма уплотнения на всех стадиях является уравновешивание давления прессования в критическом (контактном) сечении. Другая общая черта – наличие давления прессования, которое производит необратимую работу межчастичного трения и обратимую (в известной мере) работу упругой деформации. Однако детали этого механизма для трех стадий неодинаковы. По вопросу о границах и характерных чертах трех стадий процесса уплотнения мнения исследователей расходятся.

Одно из наиболее удачных решений задачи математического описания процесса уплотнения металлического порошка во всем возможном диапазоне давлений предложено Г.М. Ждановичем.

Г.М. Жданович теоретически и экспериментально доказал, что достаточно точно идеальный процесс уплотнения описывает следующая зависимость

p = pк (γn – γ0n )/(1 – γ0n) = pк (Vоn – Vn) /[Vn(Vоn – 1)], |

(2.11) |

где pк – максимальное давление прессования, соответствующее максимальной твердости материала; γ – относительная плотность прессовки; γ0 – относительная плотность исходного порошкового тела до приложения нагрузки (плотности насыпки); V – относительный объем прессовки; Vо – относительный объем исходного порошкового тела (до приложения нагрузки)

Показатель степени и в уравнении (2.11) зависит от всех основных факторов, определяющих характер и особенности процесса прессования металлического порошка (контактного давленияσ к, придела текучестиσ т, придела прочности σ в, коэффициента межчастичного трения, относительной плотности насыпки порошка).

По мнению М.Ю. Бальшина, среднее «интегральное» значение показателя n составляет:

n = 1 + 2/П0, |

(2.12) |

где П0 = 1 – γ0.

Г.М. Жданович полагает, что между давлением идеального и реального процессов прессования существуют зависимости вида:

Процессы порошковой металлургии. Курс лекций |

-247- |

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция 2 Общие закономерности процессов формования порошков

при одностороннем прессовании

p0 = p(1 + 0,25А·V), |

(2.13) |

при двустороннем прессовании

p0 = p(1 + 0,5А·V). |

(2.14) |

Значение этого коэффициента можно определить, используя следующее уравнение:

А = ξ·f(Lн + Lв )hK/Sн, |

(2.15) |

где ξ – коэффициент бокового давления; f – коэффициент внешнего трения; Lн, Lв – длины периметров или контуров, соответственно, наружной и внутренней (если прессовка с отверстием) боковых поверхностей прессовки; hK

– высота слоя порошка в пресс-форме; Sн – поперечная площадь сечения прессовки.

Боковоедавление

Порошок при приложении к нему значительной по величине нагрузки ведет себя подобно замороженной жидкости. Частицы порошка движутся не только в направлении приложенной нагрузки, но и перемещаются в радиальном направлении, передавая прилагаемое к ним давление на внутреннюю стенку матрицы. Давление, которое возникает при подобном взаимодействии порошка и пресс-формы называется боковым.

В отличие от высокопластичных материалов, равномерно передающих прилагаемое к ним давление по всему объему тела, в порошковом теле наблюдается значительная неравномерность распределения нагрузки (на боковую стенку матрицы передается значительно меньшее давление, чем в направлении прессования). Это связано с проявлением эффекта заклинивания частиц, ограниченностью площади контактов, влиянием на процесс перемещения межчастичного трения и пр. В связи с этим важной характеристикой является так называемый коэффициент бокового давления ξ, представляющий собой отношение бокового давления рб, т.е. усилия оказываемого порошком на единицу поверхности боковой стенки матрицы пресс-формы, к давлению прессования р:

ξ = рб /p ≤1. |

(1.16) |

Процессы порошковой металлургии. Курс лекций |

-248- |

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция 2 Общие закономерности процессов формования порошков

Для количественного определения ξ рассмотрим упруго-напряженное состояние некоторого объема материала в середине прессовки после того, как уплотнение закончилось и перемещение частиц прекратилось.

В этот момент прессовка находится в стабильном состоянии и сжата под действием приложенного давления прессования и реакции боковой стенки матрицы, равной боковому давлению. Каждая из этих сил вызывает сжатие по координатной оси, совпадающей с направлением ее действия, и растяжение по двум другим координатным осям.

Как известно, деформация упругого сжатия равна частному от деления сжимающего давления (в нашем случае рб или р) на модуль упругости материала Е, а упругое расширение под влиянием упругого сжатия равно деформации сжатия по соответствующей координатной оси, умноженной на коэффициент Пуассона ν. Очевидно, что стабильность упруго-напряженного состояния возможна в случае, если деформация упругого сжатия по каждой из координатных осей равна сумме деформаций упругого расширения под влиянием упругого сжатия по двум другим координатным осям:

pν/ E + рб ν/E = рб/E, |

(2.17) |

где рν/ E – упругое горизонтальное расширение под влиянием упругого вертикального сжатия от приложенного давления прессования; рбν/E – упругое горизонтальное расширение под влиянием упругого горизонтального сжатия от реакции боковой стенки матрицы; рб/E – упругое горизонтальное сжатие от реакции боковой cтенки матрицы.

После преобразования этого равенства находим:

p ν = рб (1 – ν). |

(2.18) |

Отсюда |

|

ξ = рб /p = ν /(1 – ν), |

(2.19) |

а |

|

ν = ξ /(1 – ξ). |

(2.20) |

Значение ξ в области высоких плотностей порошкового тела достаточно велико и обычно составляет 0,2–0,5, причем, чем пластичнее материал частиц порошка, тем больше значение ν, а следовательно, и больше ξ (для вольфрама 0,2, для железа 0,39, для олова 0,49, для меди 0,54, для серебра

0,72, для свинца 0,79).

Коэффициент бокового давления растет с увеличением плотности прессовки, но для разных материалов по-разному: чем пластичнее металл,

тем в большей степени величина ξ связана с давлением прессования.

Процессы порошковой металлургии. Курс лекций |

-249- |

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция 2 Общие закономерности процессов формования порошков

Объясняется это относительным уменьшением сопротивляемости межчастичных контактов сдвигу, что наблюдается с возрастанием как давления прессования, так и пластичности прессуемого материала. Для малопластичных металлов (например, вольфрама) и хрупких материалов (например,

карбида кремния, нитрида алюминия и пр.) значение ξ несколько возрастает в области низких давлений, а выше 200 МПа остается постоянным. Для мел-

козернистого порошка ξ несколько понижается по сравнению с более крупнозернистым порошком, что объясняется влиянием повышенного межчастичного трения.

Боковое давление уменьшается по высоте прессовок, так как внешнее трение снижает давление прессования, приложенное к порошку в прессформе.

Контрольныевопросыизадания

1.Перечислите этапы уплотнения порошкового тела.

2.Изобразите идеализированную кривую уплотнения порошкового тела.

3.Объясните, почему на идеализированной кривой уплотнения порошкового тела, наблюдается участок, параллельный оси абцисс?

4.В чем отличие идеализированной кривой процесса уплотнения от реальной кривой?

5.Каким образом меняется плотность порошкового тела по высоте от поверхности подвижного пуансона к неподвижному при одностороннем

прессовании?

6.Что является причиной неоднородного распределения плотности по объему прессовки?

7.Приведите количественные зависимости плотности прессовки от давления прессования.

8.Что такое коэффициент бокового давления?

9.Перечислите факторы, от которых зависит коэффициент бокового

давления.

10. Почему у различных металлов, коэффициент бокового давления имеет разное значение?

Лекция3 Общиезакономерностипроцессовформованияпорошков

(продолжение)

План лекции

1.Трение при прессовании.

2.Давление выталкивания и упругое последействие.

3.Прочность прессовок.

4.Брак при прессовании

Процессы порошковой металлургии. Курс лекций |

-250- |

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция 3 Общие закономерности процессов формования порошков (продолжение)

Трениеприпрессовании

На процессы формообразования изделий при прессовании порошков значительное влияние оказывает трение. На практике различают внешнее и межчастичное трение. Действие внешнего трения (трения частиц порошка о стенки матрицы) приводит к неравномерному распределению плотности материала по объему прессовки, связанному с потерей усилия прессования на его преодоление.

Общее усилие Р, воздействующее на прессовку, будет равно:

Р = р2πD2/4. |

(2.21) |

Так как боковая поверхность цилиндрической прессовки равна πDh, то суммарное усилие Рr, на нее составляет Рr = pб πD2/4 = ξpπDh. Потеря усилия ∆P на преодоление трения частиц порошка о стенки пресс-формы

равна ∆P = f Рr = fξpπDh.

Таким образом, доля усилия прессования, которая тратится на трение порошка о стенки пресс-формы, определяется отношением∆P / Р и составляет:

∆P / Р = fξpπDh/[p(πD2 / 4)] = 4·f·ξ(h/D) . |

(2.22) |

Как правило, численные значения произведения 4fξ по мере возрастания плотности прессовки колеблются в пределах не более ± 3–5 %, т.е. остаются примерно постоянными в широком интервале давлений прессования.

Из этого следует, что доля затрат усилия прессования на преодоление внешнего трения порошка прямо пропорциональна высоте прессовки и обратно пропорциональна ее диаметру (поперечному размеру).

Для данных навески прессуемого порошка и размеров пресс-формы доля давления, теряемая на внешнее трение, – величина постоянная, пропорциональная приложенному давлению; она может составлять от 60 до 100 %.

Межчастичное трение, коэффициент которого fi может в несколько раз превышать коэффициент внешнего трения, при прессовании играет существенную роль, так как на его преодоление также затрачивается работа прессования, но зато давление прессования не теряется. Межчастичное трение определяет уровень достигаемой плотности прессовки, не влияет на ее объемное распределение, т.е. не приводит к неравноплотности прессовки.

Следствием проявления межчастичного трения следует считать затрудненность перемещения частиц порошка под прямым углом к направлению приложения прессующего усилия, в связи с чем невозможно получать высокие плотности в соответствующих зонах прессовки.

В общем случае потери усилия прессования на внешнее трение порошка должны зависеть от коэффициента трения в паре материал частицы

Процессы порошковой металлургии. Курс лекций |

-251- |

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция 3 Общие закономерности процессов формования порошков (продолжение)

прессуемого порошка – материал пресс-формы, склонности к схватыванию в этой паре, качества обработки внутренней стенки матрицы пресс-формы, наличия смазки, высоты насыпки прессуемого порошка (навески) и диаметра (поперечного размера) прессовки.

Известно, что с ростом плотности прессовки коэффициент межчастичного трения несколько уменьшается.

Помимо внешнего и межчастичного трения при изготовлении прессовки необходимо учитывать и такие параметры процесса прессования, как давление выталкивания и упругое последействие прессовки.

Давлениевыталкиванияиупругоепоследействиеформовок

Внешнее трение прессуемого порошка о стенки внутренней полости матрицы пресс-формы определяет усилие, необходимое для выталкивания прессовки после завершения ее формирования; соответствующее давление называют давлением выталкивания.

Давление выталкивания необходимо знать для решения практических вопросов прессования порошков, в частности для правильного расчета и конструирования пресс-инструмента. Давление выталкивания пропорционально давлению прессования и зависит от коэффициента внешнего трения и коэффициента Пуассона прессуемого порошка; обычно его принимают равным 0,2–0,35 давления прессования, и оно тем больше, чем выше прессовка и меньше площадь ее поперечного сечения.

Давление выталкивания всегда меньше потерь давления на трение порошка о стенку внутренней полости матрицы пресс-формы, что связано с изменением объема прессовки после снятия давления в результате действия внутренних (остаточных) напряжений, возникающих в процессе уплотнения порошка.

Увеличение размеров прессовки в результате действия упругих сил после снятия давления называют упругим последействием.

В связи с этим явлением целесообразно при прессовании выдерживать прессовку под нагрузкой в течение от нескольких секунд до 2–3 мин, что приводит к возрастанию ее плотности.

Основная часть упругого расширения прессовки происходит почти мгновенно при ее выпрессовывании в момент выхода из матрицы, а остальная часть требует определенного времени, вплоть до нескольких дней. Поэтому при изготовлении изделий точных размеров срок хранения прессовок перед спеканием не должен превышать нескольких часов.

Величина упругого последействия зависит от характеристик прессуемого порошка (дисперсности, формы и состояния поверхности частиц, содержания оксидов, механических свойств материала и др.), давления прессования, наличия смазки и ее количества, упругих свойств матрицы прессформы и пуансонов и других факторов.

Процессы порошковой металлургии. Курс лекций |

-252- |

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция 3 Общие закономерности процессов формования порошков (продолжение)

Относительное изменение линейных размеров прессовки вследствие упругого последействия определяют по выражению, %,

δi = (∆l / l0)100 = [(l1 – l0) / l0]100, |

(2.23) |

где δi – упругое последействие прессовки; ∆l – абсолютное расширение прессовки по длине или диаметру (поперечному размеру); l0 – длина или диаметр (поперечный размер) прессовки, находящейся в матрице пресс-формы под действием давления прессования; l1 – длина или диаметр (поперечный размер) прессовки после снятия с нее давления прессования или выпрессовывания из матрицы пресс-формы.

Объемное упругое последействие прессовки определяют по аналогичной зависимости, %:

δV = (∆V / V0)100 = [(V1 – V0) / V0]100, |

(2.24) |

Эффект упругого последействия по высоте прессовки больше, чем в поперечном направлении, и составляет при одностороннем прессовании до 5–6 % (в поперечном направлении – 1–3 %). Это связано с большим ос е- вым (вертикальным) давлением прессования по сравнению с боковым давлением, а также с упругой деформацией матрицы пресс-формы, благодаря которой после снятия давления высота прессовки также увеличивается.

Потеря давления прессования из-за внешнего трения порошка, приводя к неравноплотности прессовки, влияет также на изменение упругого последействия по ее высоте. Упругое последействие частично снимает напряжения на контактных участках прессовки, что приводит к уменьшению их числа и суммарной площади. Разрыв контактов между частицами на большом протяжении может вызвать нарушение целостности прессовок, называемое расслоем, а иногда и их разрушение.

При переходе от порошкообразной массы к напряженному консолидированному порошковому телу величина упругого последействия изменяется. По мере увеличения давления прессования упругое последействие в направлении приложения давления сначала возрастает (в порошковом теле происходит формирование и увеличение межчастичных контактов), затем снижается из-за повышения прочности контактов между частицами и снова возрастает, так как упругие напряжения растут, а прочность межчастичных контактов изменяется мало.

Упругое расширение прессовки зависит от взаимодействия двух параметров – упругого последействия и прочности контактов между частицами; оно увеличивается под действием факторов, уменьшающих прочность прессовки (меньшая шероховатость поверхности частиц порошка, увеличение содержания в порошке оксидов и примесей, высокая твердость прессуе-

Процессы порошковой металлургии. Курс лекций |

-253- |

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция 3 Общие закономерности процессов формования порошков (продолжение)

мого материала). Упругое последействие в прессовках из хрупких и твердых материалов больше, чем у прессовок из мягких и пластичных материалов.

Упругое последействие у порошков хрупких и твердых материалов больше, чем у пластичных материалов. Так как прочность прессовки их твердого материала меньше, то для повышения ее прочности большее значение имеет упругая деформация.

Применение оптимального количества смазки при прессовании позволяет уменьшить величину упругого последействия прессовки, особенно в случае совместного применения смазок и поверхностно-активных веществ.

Прочностьпрессовок

Прочность прессовок определяется как механическим зацеплением так и микросхватыванием отдельных участков (неровностей) частиц порошка. В зависимости от природы порошка, его физических и химических свойств действие тех или иных сил будет проявляться в большей или меньшей степени.

Диаграммы деформации порошковой прессовки качественно не отличаются от диаграмм деформации компактного металла. Прочность прессовок обусловлена главным образом сопротивлением сдвигу межчастичных контактов, и при сжатии она во много раз больше, чем при растяжении, когда разрушение прессовки происходит в результате сдвига и отрыва контактов.

Установлено, что прочность прессовки при сжатии в направлении прессования всегда больше прочности в перпендикулярном к нему направлении, так как направление прессования совпадает с направлением заклинивания частиц, тогда как при растяжении она обычно меньше.

Известно, что прочность компактных литых металлов растет с увеличением твердости, т.е. вольфрам прочнее железа, железо прочнее меди, а медь прочнее олова. Для порошковых прессовок эта зависимость прямо противоположна; прочность их растет не с твердостью, а с мягкостью и пластичностью металла: прессовки из олова прочнее прессовок из меди, из меди прочнее, чем из железа, а из железа прочнее, чем из вольфрама. Это связано с тем, что у пластичных материалов деформационные превращения, сопровождающиеся развитием площади контактов, протекают при более низких давлениях. После снятия давления и выпрессовки из матрицы пресс-формы у твердых материалов в результате упругого последействия контактная поверхность уменьшается и прочность прессовки будет определяться в основном силами механического зацепления частиц.

Так как прочность прессовки пропорциональна контактной поверхности между частицами, она зависит от давления прессования: при низких давлениях прессования (первый этап формирования прочности) прочность прессовки возрастает быстрее давления (скорость роста плотности прессовки высока), при средних давлениях прессования (второй этап) прочность прессовки растет приблизительно пропорционально первой степени давления и при высоких давлениях прессования (третий этап) нарастание прочности прес-

Процессы порошковой металлургии. Курс лекций |

-254- |

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция 3 Общие закономерности процессов формования порошков (продолжение)

совки существенно замедляется (плотность прессовки и площадки межчастичных контактов увеличиваются незначительно).

При прочих равных условиях на прочность прессовки значительное влияние оказывают гранулометрический состав и насыпная плотность порошка, точнее коэффициент обжатия К = γп/γнас (где γп – плотность прессовки при данном давлении прессования). Чем больше К при одной и той же плотности прессовки, тем сильнее обжатие порошка и тем прочнее прессовка. Минимальное значение К, необходимое для получения прессовок достаточной прочности из порошков пластичных металлов с сильно шероховатой и разветвленной формой частиц, составляет примерно 1,7–1,8. Прочность прессовок понижается при загрязнении порошков оксидами (при толстой оксидной пленке), что объясняется увеличением твердости поверхностного слоя частиц при одновременном снижении их пластичности и уменьшении металлической контактной поверхности.

Принято характеризовать прессовки прочностью на сжатие и на изгиб, так как их прочность на разрыв (на растяжение) невелика и обычно не превышает нескольких килограммов на квадратный сантиметр.

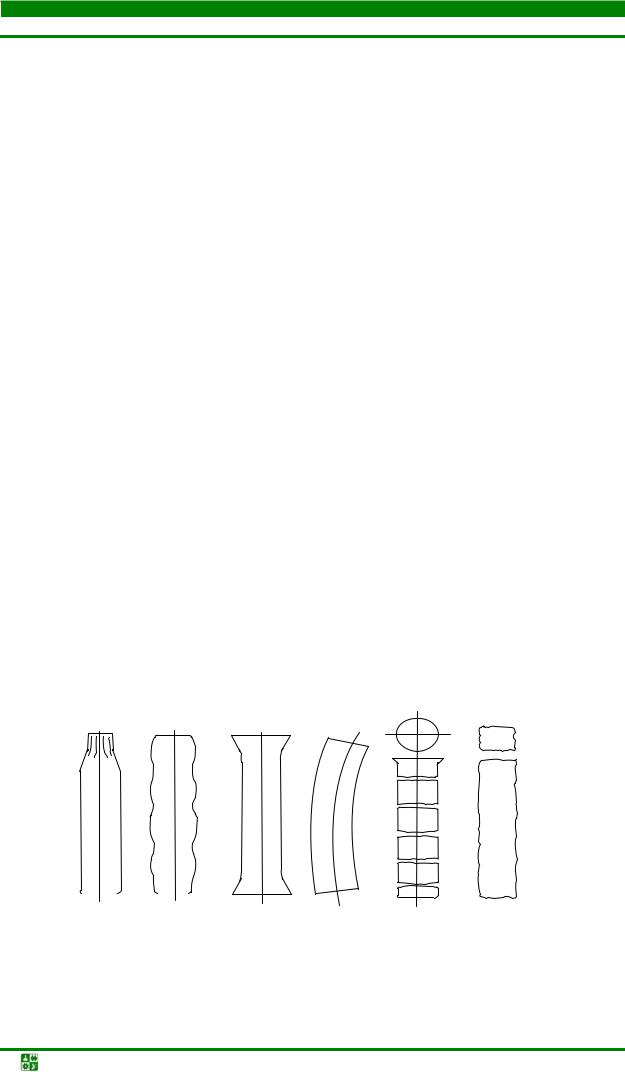

Бракприпрессовании

Наиболее часто встречающийся на практике и наиболее опасный вид брака прессовок – расслой (поперечные или диагональные трещины). Появление таких трещин обусловлено тем, что при выталкивании прессовки из матрицы пресс-формы происходит ее расширение. Разрушение (возникновение трещин) происходит по границам действия деформаций, вызванных указанными процессами. Наибольшее значение имеют следующие причины образования поперечных или диагональных трещин:

1.Условия прессования, способствующие уменьшению прочности прессовок: использование гладких плоских или сфероидизированных частиц, заметное окисление и наклеп частиц, введение в состав порошка слишком большого количества смазки.

2.Высокие давления прессования (особенно для материалов высокой твердости). Известно, что упругие силы, вызывающие растрескивание, растут пропорционально давлению, а рост прочности межчастичных контактов замедлен.

3.Плохое качество смешивания или использование химически неоднородного материала, вызывающее неравномерное распределение в объеме прессовки примесей или компонентов сложной порошковой смеси.

4.Слишком медленное или слишком быстрое выпрессовывание изделия из матрицы пресс-формы и в особенности остановки во время выпрессовывания. Для ускорения выпрессовывания рекомендуется применять разъемные матрицы. Необходимо, чтобы конструкция матрицы в этом случае пре-

Процессы порошковой металлургии. Курс лекций |

-255- |

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция 3 Общие закономерности процессов формования порошков (продолжение)

дотвращала сдвиг ее стенок в процессе прессования или выталкивания прессовки.

5.Наличие в прессуемой заготовке тонких стенок или резких переходов.

6.Неравномерное распределением порошка по объему засыпной полости матрицы пресс-формы.

7.Низкое давление прессования или неправильная (заниженная) величина навески порошка.

В некоторых случаях имеет место брак по размерам, связанный с неправильной конструкцией или размерами пресс-формы, неточностью дозирования порошка или нарушением режима прессования (завышением или занижением давления прессования). На поверхности прессовки могут появляться риски из-за неудовлетворительного качества рабочей поверхности матрицы; на торцах прессовки могут наблюдаться сколы, осыпания и образование заусенцев из-за плохой обработки рабочей поверхности пуансонов или выработки их торцовых кромок.

Для снижения брака необходимо установить его причины и принять меры к их устранению. Брак при прессовании обычно составляет около 2–3 %. Бракованные по тем или иным признакам прессовки могут быть возвращены

впроизводство после соответствующего дробления и измельчения. Порошок, полученный в результате измельчения бракованных изделий можно небольшими порциями (до 10–15 %) подмешивать к исходному материалу. Однако при этом может наблюдаться некоторое снижение механических свойств готовых порошковых изделий.

Контрольныевопросыизадания

1.Какие виды трения различают при прессовании порошков?

2.Как можно снизить трение?

3.Как рассчитать долю усилия прессования, затрачиваемого на внешнее трение?

4.Почему внешнее трение больше межчастичного?

5.Что такое «упругое последействие и как оно проявляется?

6.Какие факторы, определяют давление выталкивания?

7.От чего зависит прочность прессовок?

8.Какими показателями характеризуется прочность прессовок?

9.Перечислите виды брака при формовании изделий.

10.Укажите меры по устранению причин брак при прессовании по-

рошков.

Процессы порошковой металлургии. Курс лекций |

-256- |

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция4 Холодноеизостатическоепрессование

План лекции

1.Виды изостатического формования.

2.Оборудование для ХИП.

3.Материалы оболочек.

4.Установки и цикл ХИП.

5.Уплотнение порошка при гидроформировании.

6.Виды брака.

Видыизостатическогоформования

Изостатическое формование – формование металлического порошка в эластичной или деформируемой оболочке в условиях всестороннего сжатия. Изостатическое формование позволяет получать из порошка заготовки (порошковые формовки) с большим отношением длины к диаметру (ширине) и тонкими стенками, обладающие равномерной объемной плотностью.

В настоящее время выделяют три базовые разновидности изостатического формования:

гидростатическое, газостатическое, в эластичных оболочках.

ОборудованиедляХИП

Методом ХИП, который часто называют гидростатическим формованием, получают цилиндры, штабики, трубы, шары и другие изделия как сравнительно простой, так и весьма сложной формы единичной массы от нескольких грамм до нескольких сотен килограмм.

Гидростатическое формование исторически является первым вариантом изостатического формования (1913–1919 гг.), когда порошок в резиновой оболочке сжимали усилием, создаваемым жидкостью в рабочей камере гидростата (рис. 2.12, а). В последующем этот вариант получил название метода

«свободной матрицы (оболочки)», или метод «мокрого» мешка; заполнение матрицы (оболочки) порошком и удаление из нее формовки производят вне установки гидростатического формования.

Процессы порошковой металлургии. Курс лекций |

-257- |

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция 4 Холодное изостатическое прессование

|

6 |

|

|

|

|

3 |

|

9 |

|

1 |

|

1 |

||

4 |

|

|||

5 |

3 |

|||

|

||||

|

|

|

||

2 |

|

|

2 |

|

1 |

|

4 |

3 |

|

|

||

2 |

7 |

|

8 |

||

|

а б в

Рис. 2.12. Схемы методов холодного изостатического прессования: 1 – контейнер; 2 – жидкость высокого давления; 3 – порошок; 4 – эластичная оболочка; 5 – компрессор; 6, 7

–уплотняющие затворы; 8 – выталкиватель формовки; 9 – матрица типа «сухого мешка»

В1929 г. были запатентованы (патенты США) две разновидности формования изделий жидкостью высокого давления: методом «встроенной или фиксированной матрицы», или метод «сухого мешка» (рис. 2.12, б) и ра-

диальное уплотнение методом «сухого» мешка (рис. 2.12, в). Матрица (обо-

лочка) жестко связана с камерой давления гидростата, и изостатическое уплотнение достигается за счет действия реактивных сил в направлении верхнего уплотнителя или только в результате действия сил в радиальном направлении. На практике используют еще один вариант формования по методу «сухого» мешка, который назван методом «трехосного» формования: сначала порошок подвергают радиальному уплотнению жидкостью по типу «сухого» мешка, а затем, не снимая давления жидкости, допрессовывают в осевом (вертикальном) направлении пуансонами по схеме двустороннего прессования (осевое давление должно превышать давление, создаваемое жидкостью).

За счет применения подобного способа формования можно получить большие значения плотности (на 10–25 %) и прочности формовки, чем при других вариантах холодного изостатического формования.

Широкая промышленная реализация гидростатического формования началась при использовании этого метода в керамической промышленности, для изготовления изделий сложной (ребристой, конической и пр.) формы.

К преимуществам метода гидростатического формования относится то, что большинстве случаев удается получить изделие с более высокой плотностью и прочность формовки при давлениях, сопоставимых с давлениями холодного одно- и двухстороннего прессования. Кроме того, при применении этого метода:

наблюдается высокая равноплотность изделия; напряжения в объеме формовки незначительны из-за отсутствия пре-

имущественного направления приложения усилия уплотнения и практически отсутствующего внешнего трения;

можно формовать порошок без смазки или при ее минимальном коли-

честве;

Процессы порошковой металлургии. Курс лекций |

-258- |

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция 4 Холодное изостатическое прессование

однородная (без текстуры) структура формовки; уменьшенная усадка при спекании;

более высокая и равномерная плотность заготовки после спекания; можно получать крупногабаритные изделия (ограничения по размеру

связаны только с габаритами гидростата); можно получать изделия сложной формы;

достаточно легко получать изделия из композитов и пр. К недостаткам этого метода относятся:

низкая точность изготовления изделий (необходимость дальнейшей механической обработки неспеченного порошкового тела);

длительность полного цикла формования (по сравнению с другими методами);

высокая чувствительность к химически загрязнениям; быстрый износ эластичных оболочек и пр.

В самом общем случае для организации гидростатического формования необходимы: жидкость, эластичные оболочки и специальные устройства (гидростаты) с системой создания давления жидкости на оболочку с порошком.

Уплотнение порошка, помещенного в эластичную оболочку, осуществляют жидкостью высокого давления (масло, вода с добавками ингибиторов коррозии, водные эмульсии масел, глицерин и др.), к которой предъявляют определенные требования:

1)наименьшая цена и легкая доступность;

2)совместимость с материалом рабочей камеры гидростата и с эластичной оболочкой для формования порошка (например, натуральная резина или материалы на основе полихлорвинила неприемлемы для работы в масле без дополнительного защитного чехла);

3)сжимаемость рабочей жидкости должна быть как можно меньше. При большой сжимаемости жидкости время накачки ее в рабочую камеру гидростата становится слишком большим, возрастают запас энергии в гидростате и опасность его разрушения при возникновении течи под высоким давлением;

4)легкость отделения порошка от рабочей жидкости при прорыве эластичной оболочки с ним.

Материалыоболочек

Правильный выбор материала оболочки весьма важен, так как от него зависят результаты формования. В общем виде такой материал должен обладать следующими свойствами: низким модулем продольной упругости (~10-5 модуля упругости металла); низкой адгезией к порошку; большой усадкой при сжатии; хорошей обрабатываемостью и износостойкостью; стойкостью к маслу и воде и пр.

В табл. 2.1 приведены сведения о некоторых материалах, которые используются для изготовления эластичных оболочек.

Процессы порошковой металлургии. Курс лекций |

-259- |

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция 4 Холодное изостатическое прессование

|

|

|

Таблица 2.1 |

Материалы для изготовления эластичных оболочек |

|

||

|

|

|

|

|

Метод изготовления |

Пригодность для гидро- |

|

Материал |

статического формования |

||

|

оболочки |

|

|

|

А |

Б |

|

|

|

||

Натуральный и синтетический каучук |

Окунание заготовки |

2–3/0–2 |

0/0 |

Натуральный и синтетический каучук |

Горячее литье |

2–3/1–3 |

2–4/1–2 |

Неопреновая резина |

Окунание |

2/0–2 |

0/0 |

Неопреновая и нитриловая резина |

Горячее литье |

2–4/1–3 |

3–4/1–2 |

Силиконовая резина |

Литье |

0–1/0 |

0/0 |

Поливинилхлорид |

– |

1–2/1–2 |

0/0 |

Однокомпонентный полиуретан |

Горячее литье |

2–3/1–2 |

0–2/0–1 |

Двухкомпонентный полиуретан |

Холодное литье |

1–2/0–1 |

0–1/0 |

П р и м е ч а н и я. 1. А – формование по методу «мокрого» мешка; Б – формование по методу «сухого» мешка.

2. Пригодность: 0 – не рекомендуется; 1 – плохая; 2 – удовлетворительная; 3 – хорошая; 4 – отличная; в числителе – с высокой, хорошей текучестью и распыленных порошков; в знаменателе – с плохой текучестью порошков с частицами высокой твердости и неправильной формы.

Наиболее целесообразна толщина стенки эластичной оболочки 1,5–6 мм (более толстостенные служат дольше, но сложнее в обращении и могут приводить к расслоению формовки).

Для изготовления заготовок сложной формы нужны тонкостенные оболочки, но они быстро выходят из строя (1–2 формовки).

Для ориентировочного определения габаритных размеров эластичной оболочки для получения изделий сравнительно простой формы (стержней, цилиндров или цилиндрических труб), имеющих постоянное сечения можно воспользоваться соотношениями:

для стержней или цилиндров

D = d3

К , L = l,

К , L = l,

L = l – l1 («сухой» мешок без осевого сжатия);

для цилиндрических труб с открытыми торцами (заглушки при фор-

мовании жестко закреплены)

D =

К(d2 −b2 ) +b2 + b2, d1 = b – d2,

К(d2 −b2 ) +b2 + b2, d1 = b – d2,

где D – внутренний диаметр эластичной оболочки; d – диаметр формовки; b – внутренний диаметр трубной формовки; d1 – диаметр центрального стержня для формования трубной заготовки; d2 – усадка по диаметру трубной фор-

Процессы порошковой металлургии. Курс лекций |

-260- |

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция 4 Холодное изостатическое прессование

мовки; L – длина рабочей зоны эластичной оболочки; l – длина формовки; l1 – осевая усадка формовки; К – коэффициент уплотнения (обжатия) порошка, К = γп/γнас (γп – плотность формовки при соответствующем рабочем давлении; γнас – насыпная плотность порошка).

Отклонение размеров формовок от расчетных составляет до 3–4 % (для тонкостенных труб точность выше).

Точный расчет размеров рабочей зоны эластичной оболочки для изделий сложной формы со ступенчатым профилем, переменным сечением и т.п. является практически неразрешимой задачей. В этом случае размеры формы (оболочки) определяются опытным путем (изготавливают пробную формовку, испытывают ее и в дальнейшем проводят корректировку размеров эластичной оболочки).

УстановкиициклХИП

Для ХИП обычно используют следующие установки: специализированные гидростаты; камеры, в которых необходимое давление создается с помощью гид-

равлических прессов (гидростатическое формование); камеры, в которых давление создается при взрыве порохового заряда

(гидродинамическое формование).

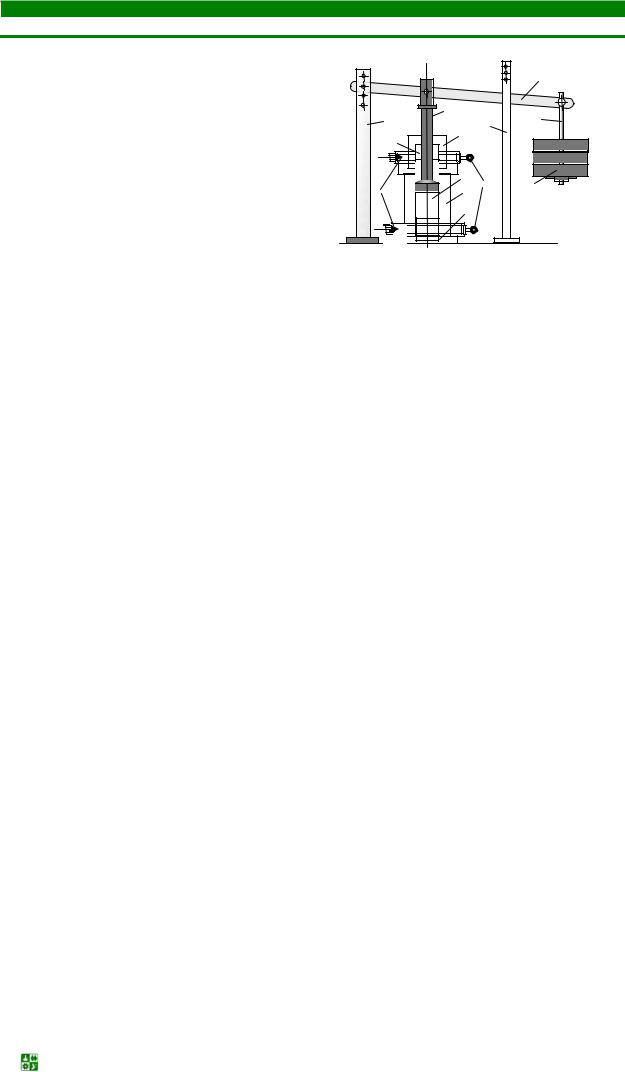

Гидростаты. По способу создания давления в рабочей камере гидростаты бывают насосные, плунжерные и мультипликаторные. Они могут быть рамной или безрамной конструкции. В гидростатах рамной конструкции осевое усилие от жидкости через уплотняющие затворы рабочей камеры передается на силовую раму установки. Гидростаты безрамной конструкции снабжены резьбовыми байонетными затворами (рис. 2.13).

Рис. 2.13. Схема гидростата безрамной конструкции: 1 – компрессор; 2 – камера формования; 3 – порошок; 4 – эластичная оболочка; 5 – манометр; 6 – затвор; 7 – клапан

7 |

6 |

|

|

|

5 |

|

4 |

|

|

3 |

1 |

|

2 |

|

|

|

Основными узлами гидростатов являются контейнер (рабочая камера), станина, гидропривод и установка для создания высокого давления жидкости. Гидростаты рамной конструкции изготавливают как с отдельно установ-

Процессы порошковой металлургии. Курс лекций |

-261- |

II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Лекция 4 Холодное изостатическое прессование

ленным насосом высокого давления или мультипликатором, так и со встроенным мультипликатоом. Гидростаты безрамного типа имеют меньшую металлоемкость по сравнению с гидростатами других типов. Внутренний диаметр рабочей камеры гидростатов до 1 500 мм, длина – до 25 200 мм, рабочее давление 200–600 МПа.

Гидростатические прессы. В таких установках нагрузка, создаваемая гидравлическим прессом (поршнем пресса), передается через жидкость к уплотняемому порошку, загруженному в эластичную оболочку, которая помещается в рабочей камере. Диаметр рабочей камеры пресса – 40–130 мм, давлении прессования – до 2 000 МПа, максимальная длина формовок– до 500 мм.

Гидродинамические машины. Конструкция этих машин практически аналогична гидростатам, но необходимое давление создается за счет сгорания порохового заряда небольшой массы в рабочей камере. Пороховой заряд, воспламеняясь в изолированной пороховой камере, создает давление на рабочую жидкость, через промежуточный поршень. Подобные установки позволяют получать давления до 1 500 МПа (рабочее давление до 600 МПа). Размеры рабочей камеры: диаметр – 200–350 мм, длина – 500–1 000 мм.

Рабочий цикл ХИП зависит от метода формования. При формовании по методу «мокрого» мешка рабочий цикл включает следующие операции:

1)подготовка шихтового состава порошка (оптимального фракционного состава) и смешивание компонентов шихты;

2)подготовка порции порошка необходимого объема (массы);

3)заполнение подготовленной навеской порошка эластичной оболочки

иего уплотнение(в том числе– с использованием вибрационного уплотнения);

4)герметизация оболочки с порошком;

5)дегазация порошка (вакуумирование оболочки);

6)установка оболочки с порошком в рабочую камеру гидростата;

7)герметизация рабочей камеры гидростата;

8)создание давления рабочей жидкости в камере высокого давления гидростата;

9)выдержка оболочки с порошком под давлением рабочей жидкости в течениие заданного времени (если необходимо);

10)сброс давления;

11)вскрытие рабочей камеры гидростата;

12)извлечение оболочки с формовкой из рабочей камеры гидростата;

13)разгерметизация оболочки и извлечение формовки из оболочки;

14)зачистка поверхности формовки (выравнивание поверхности – устранение дефектов).

При гидростатического формования по методу «сухого» мешка рабочий цикл несколько короче:

1)подготовка шихтового состава порошка (оптимального фракционного состава) и смешивания компонентов шихты;

2)заполнение подготовленной навеской порошка эластичной оболочки и его уплотнения (в том числе – с использованием вибрационного уплотнения);

Процессы порошковой металлургии. Курс лекций |

-262- |