- •Оглавление

- •ВВЕДЕНИЕ

- •I. ПОЛУЧЕНИЕ ПОРОШКОВ

- •Лекция 16 Восстановление химических соединений металлов из растворов солей и газообразных соединений металлов

- •II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

- •Введение

- •Лекция 13 Твердофазное спекание материалов

- •Лекция 20 Жидкофазное спекание и инфильтрация порошковых формовок. Брак при спекании

- •Лекция 25 Методы определения механических характеристик порошковых тел. Заключение

- •ЗАКЛЮЧЕНИЕ

- •БИБЛИОГРАФИЧЕСКИЙ СПИСОК

- •ПРИЛОЖЕНИЯ

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция1 Историяразвитияпорошковойметаллургии.

Классификацияметодовполученияпорошков

План лекции

1. Основные этапы развития порошковой металлургии.

2. Классификация методов получения порошков.

Основныеэтапыразвитияпорошковойметаллургии

Материальные памятники, характеризующие этапы развития человеческого общества, свидетельствуют о том, что порошки золота, меди и бронзы применялись людьми 8–10 тыс. лет назад. Еще в бронзовом веке люди умели получать и использовать некоторые виды порошков, а также применять горячую ковку порошковой массы. Этот опыт был использован около 5 тыс. лет назад для изготовления железных орудий труда и вооружения. Начинался век железа, пришедший на смену бронзовому веку.

Колыбелью древней металлургии как цветных металлов, так и железа считают Ближний Восток. Видимо, отсюда, через Кавказ, технология железа и железных изделий проникла в Европу (II–I тыс. до н. э.) и на восток Азии, вплоть до Индии.

Первые следы производства железа датируют 3000 г. до н. э. (ЧегерБезер, Ирак – территория бывшей Финикии), а найденные археологами стальные мечи относят к 2700 г. до н. э. Отд ельные виды изделий из железа по торговым путям попадали и на территорию других государств. Например, в гробнице египетского фараона Тутанхамона (XIV в. до н. э.) были найдены кованые железные кинжалы, украшенные порошковым золотом, и амулет из железа.

Изделия из железа, которое значительно более тугоплавко (температура плавления 1 539 оС), чем медь (температура плавления 1 083 оС), не могли быть получены литьем, так как вплоть до XIX в . не были известны способы создания необходимых для плавления железа высоких температур. В распоряжении металлургов в основном были температуры 1 000–1 100 оС, получаемые за счет горения древесины.

Позже стали использовать кричный метод и ковку заготовки в нагре-

том состоянии. Сначала в шахтных печах (домницах) при температуре порядка 1 100 оС восстановлением богатой или обогащенной окисленной руды железа древесным углем получали крицу (губчатую массу железа), а затем проковывали ее в нагретом состоянии.

Процессы порошковой металлургии. Курс лекций |

-12- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 1 История развития порошковой металлургии. Классификация методов получения порошков

Для уменьшения пористости откованное железо повторно нагревали в печи, а иногда и снова проковывали. Такое железо называли сварочным. В целом объем его производства достигал сотен тысяч пудов, обеспечивая потребности развивающегося земледелия в лемехах, мотыгах, серпах, косах, топорах и пр.

На территории нашей страны (Прикамье, Волжско-Окский бассейн) железо и изделия из него впервые были получены около 1000 г. до н. э. Через 500 лет эту технологию освоили и на территории Сибири, Алтая и Украины. Исследования археологов показывают, что в 950–1000 гг. в Киевской Руси, Рязани и Новгороде из железной крины изготовляли различные предметы быта, оружие и др.

Вотдельных отдаленных районах России (Карелии, Якутии) производство сыродутного железа в домницах сохранялось вплоть до XIX в.

Научные основы порошковой металлургии разработал в 1752–1763 гг. М.В. Ломоносов. Он описал, например, процессы получения порошкового свинца, способы перевода различных материалов в порошкообразное состояние, дал понятие спекания как операции перевода «порошкообразного тела, которому по желанию придана известная форма, в каменистое вещество».

В1827 г. на торжественном собрании Ученого комитета по горной и соляной части (г. Санкт-Петербург) 21 марта 1827 г. выступил П.Г. Соболевский (1782–1841), сообщивший о создании им нового способа получения различных изделий из порошка платины. Им были продемонстрированы медали, жетоны, чаши, тигли, бруски массой до 2,4 кг, различные украшения, полученные путем прессования предварительно сформованной и нагретой до «белого каления» заготовки из губчатой платины. П.Г. Соболевский отмечал

всвоем докладе, что «от одного удара кружок платины вовсе изменяет вид свой; зернистое сложение его становится плотным и оный делается совершенно ковким. После обжатия кружки проковываются в полоски или прутки желаемого вида обыкновенным образом».

П.Г. Соболевский является основоположником широко распространенного в настоящее время направления в металлургии – порошковой металлургии.

Петр Григорьевич Соболевский родился в Петербурге в феврале 1782 г. в семье врача и ботаника Григория Федоровича Соболевского. Образование П.Г. Соболевский получил в Петербургском сухопутном кадетском корпусе, но почти сразу после его окончания он оставил военную службу и занялся решением сложных научно-технических проблем. Работая на Урале, П.Г. Соболевский прославил свое имя успешной инженерной и научной деятельностью в области осветительной техники (создал в 1811 г. «термоламп» – прибор для газового освещения и отопления), черной и цветной металлургии (усовершенствовал и внедрил в 1816 г. способ пудлингования чугуна), химической технологии, конструирования машин и судов (самодувные печи, обжимные молоты, безбалансирная паровая машина; в 1817 г. по Волге и Каме

Процессы порошковой металлургии. Курс лекций |

-13- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 1 История развития порошковой металлургии. Классификация методов получения порошков

пошли первые пароходы, построенные по его проекту) и др. В 1825 г . П.Г. Соболевский по поручению Горного департамента приступил к решению проблемы платины, которую в то время не могли обрабатывать из-за высокой температуры плавления этого материала.

Именно с этим тугоплавким металлом (температура плавления 1 773 оС) связано зарождение порошковой металлургии.

Академик Петербургской академии наук, физик Н.П. Щеглов (1793– 1831) отметил: «Все почти европейские знаменитости химии в течение семидесяти лет старались найти простейший способ отделить чистую платину от сопровождающих ее обыкновенно в природе других минералов и приводить в ковкое состояние, но доселе усилия их были безуспешны».

Хотя платина была известна еще в древности, а ее разработка началась в XVIII в. в Колумбии, для России проблема получения платиновых и з- делий стала актуальной лишь в начале XIX в. На Урале сначала были открыты ее месторождения в виде спутника золота (1819 г.), а затем богатейшие в мире запасы чистой платиновой россыпи (1825 г.), причем только за один 1825 г. добыча платины в России составила 110 пудов (в Америке с 1741 по 1825 гг. было добыто 65–70 пудов).

Поэтому П.Г. Соболевскому было поручено построить и возглавить Соединенную лабораторию Горного кадетского корпуса, явившуюся первым в России химико-металлургическим центром. Именно здесь П.Г. Соболевский при участии помогавшего ему химика В.В. Любарского (1795–1852) в течение 1826 г. создал новый способ получения платиновых изделий, названный затем порошковой металлургией. Он состоял в прокаливании хлорплатината аммония и последующем горячем прессовании полученного платинового порошка в цилиндрические заготовки.

С использованием способа, разработанного П.Г. Соболевским, в 1826 г. было обработано 40 фунтов платины, а с 1828 г. налажена массовая чеканка платиновых монет достоинством 3, 6 и 12 руб. на серебро, продолжавшаяся до 1845 г. (всего за 18 лет было выпущено монет на сумму более четырех миллионов рублей), которая и стала первым промышленным применением порошковой металлургии.

Однако после смерти П.Г. Соболевского чеканка платиновых монет вскоре была прекращена, добыча платины заметно сократилась, появились печи с кислородно-водородным пламенем (что позволило развивать температуры более 1 800 оС).

До начала ХХ в. сохранялось лишь эпизодическое применение металлических порошков для различных целей (свинцовых порошков в аккумуляторах, железных – в химических производствах и пр.).

Возрождение интереса к порошковой металлургии было прежде всего связано с необходимостью удовлетворения потребностей быстро развивавшейся электротехники. Электроламповой промышленности были нужны ту-

Процессы порошковой металлургии. Курс лекций |

-14- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 1 История развития порошковой металлургии. Классификация методов получения порошков

гоплавкие материалы для нитей ламп накаливания, электромашиностроению были необходимы меднографитовые щетки и т.п.

В1900 г. наш соотечественник А.Н. Ладыгин на Всемирной Парижской выставке демонстрировал электрическую лампочку с телом накала из вольфрамовой проволоки, полученной методом порошковой металлургии.

Решение этих и других трудных технических задач послужило мощным толчком к налаживанию производства порошковых самосмазывающихся подшипников, твердых сплавов, магнитных, электроконтактных и конструкционных материалов, а также многих других видов продукции.

Кначалу 1950-х гг. мировое ежегодное производство металлических порошков, материалов и изделий из них составляло примерно несколько десятков тысяч тонн. Началось быстрое развитие порошковой металлургии, связанное с созданием крупных специализированных производств порошков

иизделий из них.

Впоследующие тридцать лет темпы роста продукции порошковой металлургии в разных странах в среднем составляли 6–10 %, достигая в отдельные периоды 15–20 % (США, ФРГ, Япония и др.).

Всередине 1980-х гг. было реализовано металлических порошков и изделий из них в мире на пять миллиардов долларов, в том числе в США б о- лее чем на один миллиард долларов. По оценкам экспертов, ежегодный прирост объема реализации изделий из порошков составляет не менее 5–7 %.

Мировое производство металлических порошков в настоящее время превышает один миллион тонн, а изделий из них – 650–750 тыс. т. В бл и- жайшее десятилетие можно ожидать увеличения производства в 1,5–2 раза.

Основные направления развития порошковой металлургии связаны прежде всего с преодолением затруднений в осуществлении литья тугоплавких металлов и изделий со специфическими свойствами (дисперсноупрочненных, фрикционных, антифрикционных, износостойких, высокопористых и других материалов).

Изготовление порошковых изделий взамен полученных из литых металлов позволяет значительно (60–70 %) снизить потери металла, количество обрабатывающего оборудования и обслуживающего его рабочего персона, а также энергозатраты на производство единицы продукции.

Начавшееся в 1950-е гг. быстрое развитие технологий порошковой металлургии обусловило необходимость унификации понятий в этой специфической области знаний.

В1947 г. для разработки международных стандартов, задачей которых являлось облегчение международного товарооборота и расширение сотрудничества в области интеллектуальной, научной, технической и экономической деятельности, двадцатью пятью странами была создана Международная организация по стандартизации (International Organization for Standardization – ISO). В настоящее время насчитывается уже более 100 участников – стран мира этой организации. В составе ISO в 1966 г. был создан технический ко-

Процессы порошковой металлургии. Курс лекций |

-15- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 1 История развития порошковой металлургии. Классификация методов получения порошков

митет 119, занимающийся стандартизацией в области порошковой металлургии (ИСО/ТК 119 «Порошковая металлургия, с секретариатом в Швеции»). Россия входит в состав 13 активных членов технического комитета.

В настоящее время в РФ действует ГОСТ 17359-82 «Порошковая металлургия. Термины и определения», разработанный на основе Международного стандарта ИСО 3252.

Классификацияметодовполученияпорошков

Металлический порошок – совокупность частиц металла, сплава или металлоподобного соединения размерами до одного миллиметра, находящихся во взаимном контакте и не связанных между собой.

Металлические порошки – основа порошковой металлургии, технология которой начинается с их получения. Метод производства и природа соответствующего металла, сплава или металлоподобного соединения определяют химические (содержание основного металла, примесей и загрязнений, пирофорность и токсичность), физические (форма, размер, удельная поверхность, истинная плотность и микротвердость частиц) и технологические (насыпная плотность, текучесть, уплотняемость, прессуемость и формуемость порошка) свойства получаемого металлического порошка.

Часто свойства порошка одного и того же металла существенно изменяются в зависимости от метода производства. Порошки, идентичные по химическому составу, могут иметь разные физические характеристики и резко различаться по технологическим свойствам, что приводит к значительным изменениям условий дальнейшего превращения порошка в готовые изделия и влияет на их свойства. Разнообразие требований, предъявляемых к порошкам в зависимости от области их применения, а также свойства (природа) самих металлов объясняют существование большого числа различных методов производства металлических порошков.

Общепринятым является условное деление этих методов на физикохимические и механические (табл. 1.1).

К физико-химическим методам относят технологические процессы производства порошков, связанные с глубокими физико-химическими превращениями исходного сырья. В результате получаемый порошок по химическому составу и структуре существенно отличается от исходного материала.

Механические методы обеспечивают превращение исходного материала в порошок без существенного изменения его химического состава. Чаще всего используют размол твердых материалов в мельницах различных конструкций и диспергирование расплавов.

Процессы порошковой металлургии. Курс лекций |

-16- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 1 История развития порошковой металлургии. Классификация методов получения порошков

|

|

|

Таблица 1.1 |

|||

|

Основные методы промышленного производства |

|

|

|||

|

|

металлических порошков |

|

|

|

|

|

|

|

||||

Методы получе- |

Характеристика метода |

Получаемые |

||||

ния порошков |

порошки |

|||||

|

||||||

|

|

Механические методы |

|

|

|

|

|

|

|

||||

Дробление и раз- |

Измельчение стружки, обрезков и компакт- |

Железо, медь, |

||||

мол твердых ма- |

ных материалов проводят в шаровых, вихре- |

марганец, латунь, |

||||

териалов |

|

вых, молотковых и других мельницах, КПД ко- |

бронза, |

хром, |

||

|

|

торых сравнительно невелик |

алюминий, стали |

|||

Диспергирование |

Струю расплавленного металла диспергиру- |

Алюминий, сви- |

||||

расплава |

|

ют механическим способом (воздействием цен- |

нец, цинк, бронза, |

|||

|

|

тробежных сил и др.) или действуя на нее по- |

латунь, железо, чу- |

|||

|

|

током энергоносителя (газа или жидкости) |

гун, сталь |

|

||

Обработка твердых |

Получают крупные порошки. При станочной |

Сталь, латунь, |

||||

(компактных) ме- |

обработке литых металлов или сплавов подби- |

бронза, магний |

||||

таллов резанием |

рают такой режим резания, который обеспечи- |

|

|

|

||

|

|

вает образование частиц, а не стружки |

|

|

|

|

|

|

Физико-химические методы |

|

|

|

|

|

|

|

|

|

||

Химическое вос- |

|

|

|

|

||

становление: |

|

|

|

|

||

оксидов и других |

Один из наиболее распространенных и эко- |

Железо, |

медь, |

|||

твердых соедине- |

номичных способов. Восстановителями служат |

никель, |

кобальт, |

|||

ний металлов |

газы (водород, конвертированный природный |

вольфрам, |

молиб- |

|||

|

|

газ и др.), твердый углерод (кокс, сажа и др.) и |

ден, титан, тантал, |

|||

|

|

металлы (натрий, кальций и др.). Исходным |

цирконий, |

уран, |

||

|

|

сырьем являются окисленные руды, рудные |

сплавы, |

а |

также |

|

|

|

концентраты, отходы и побочные продукты ме- |

соединения с не- |

|||

|

|

таллургического производства (например, про- |

металлами (карби- |

|||

|

|

катная окалина), а также различные химиче- |

ды, бориды и др.) |

|||

|

|

ские соединения металлов |

|

|

|

|

различных со- |

Один из самых экономичных способов, по- |

Медь, |

никель, |

|||

единений металлов |

зволяющий получать высококачественные ме- |

кобальт, |

серебро, |

|||

из водных |

раство- |

таллические порошки. Восстановитель – водо- |

золото |

|

|

|

ров |

|

род или оксид углерода. Исходное сырье – сер- |

|

|

|

|

|

|

нокислые или аммиачные растворы солей соот- |

|

|

|

|

|

|

ветствующих металлов |

|

|

|

|

газообразных |

Газообразные соединения металлов восста- |

Вольфрам, мо- |

||||

соединений раз- |

навливают водородом в реакторе кипящего |

либден, никель |

||||

личных металлов |

слоя или в плазме |

|

|

|

||

Электролиз водных |

На катоде под действием электрического то- |

Медь, |

никель, |

|||

растворов или рас- |

ка осаждают из водных растворов или распла- |

железо, |

серебро – |

|||

плавленных |

солей |

вов солей чистые порошки практически любых |

из водных раство- |

|||

различных |

метал- |

металлов. Стоимость порошков высока из-за |

ров; тантал, титан, |

|||

лов |

|

больших затрат электроэнергии и сравнительно |

цирконий, |

желе- |

||

|

|

низкой производительности электролизеров |

зо – из расплав- |

|||

|

|

|

ленных сред |

|||

Процессы порошковой металлургии. Курс лекций |

-17- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 1 История развития порошковой металлургии. Классификация методов получения порошков

Продолжение табл. 1.1

Методы получе- |

Характеристика метода |

Получаемые |

||

ния порошков |

порошки |

|||

|

||||

Диссоциация |

Соединение металла с СО типа Меа(СО)c |

Железо, |

никель, |

|

карбонилов |

разлагают нагреванием. Применяют в про- |

кобальт, вольфрам, |

||

|

мышленности для производства высококачест- |

молибден |

|

|

|

венных дисперсных порошков, стоимость ко- |

|

|

|

|

торых очень велика |

|

|

|

Термодиффузион- |

Чередующиеся слои или смесь порошков |

Латунь, |

сплавы |

|

ное насыщение |

разнородных металлов нагревают до темпера- |

на основе |

хрома, |

|

|

туры, обеспечивающей их активное взаимодей- |

высоколегиро- |

||

|

ствие |

ванные стали |

||

|

|

|

||

Испарение конден- |

Для получения порошка металл испаряют и |

Цинк, кадмий и |

||

сация |

затем конденсируют его пары на холодной по- |

другие металлы с |

||

|

верхности. Порошок является тонкодисперс- |

невысокой темпе- |

||

|

ным, но содержит большое количество оксидов |

ратурой испарения |

||

Межкристаллит- |

В компактном (литом) металле или сплаве |

Коррозионно- |

||

ная коррозия |

при помощи химического травителя разрушают |

стойкие и хромо- |

||

|

межкристаллитные прослойки |

никелевые стали |

||

К механическим методам получения порошков относится и грануляция расплава (образование порошка происходит при сливании расплавленного металла в жидкость). Однако получаемые частицы имеют размеры больше одного миллиметра (до 2–5 мм). С помощью этого метода получают гранулы таких металлов, как олово, свинец, цинк, висмут и пр. Совокупность методов их получения и превращения в изделия относится к другой области металлургического производства – гранульной металлургии.

Выбор метода получения металлического порошка проводят на основе анализа требований, предъявляемых к конечной продукции, и экономической оценки процессов, влияющих на его себестоимость (размер капиталовложений, затрат энергии, стоимости исходного сырья и пр.).

В зависимости от размеров частиц порошки весьма условно подразделяют на следующие группы: нано- (размер частиц < 0,01 мкм), ультра- (0,01–0,1 мкм), высокодисперсные (0,1–10 мкм), мелкие (10–40 мкм), средние (40–250 мкм) и крупные (250–1 000 мкм).

Контрольныевопросыизадания

1.Из какого сырья получали железные изделия до XIV в.?

2.Кто из наших соотечественников разработал в XIX в. способ получения изделий из платины?

3.Назовите причины возрождения интереса к порошковой металлургии в конце XIX в.

Процессы порошковой металлургии. Курс лекций |

-18- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 1 История развития порошковой металлургии. Классификация методов получения порошков

4.Укажите основные переделы и преимущества порошковой металлургии перед традиционной металлургией.

5.На какие основные группы делятся методы производства порош-

ков?

6.Перечислите механические методы получения порошков.

7.Перечислите физико-химические методы получения порошков.

8.Назовите основные группы порошков и их соответствие размерно-

му ряду.

9.Что определяют международные стандарты в области порошковой металлургии?

10.Решению каких задач способствуют международные стандарты серии ИСО в области порошковой металлургии?

Лекция2 Восстановителиизащитныесреды

План лекции

1.Классификация восстановителей и защитных сред.

2.Методы получения и характеристики твердых и газообразных восстановителей (защитных сред).

3.Методы получения и характеристики газообразных сред сложного

состава.

Классификациявосстановителейизащитныхсред

Технологические режимы многих процессов порошковой металлургии сопряжены с использованием восстановительных и защитных сред. Восстановителями обычно служат газы (чистый CО, Н2 или среды, содержащие эти газы в различной пропорции), твердый углерод и металлы (Ca, Na, Mg). При спекании порошковых изделий восстановители играют роль защитных сред. Методы получения и очистки восстановителей и защитных сред идентичны. Основное отличие восстановителей от защитных сред состоит в том, что в качестве защитных сред могут использоваться нейтральные (инертные) газы, а также сыпучие инертные материалы (чаще всего оксиды алюминия и магния).

Защитные среды позволяют исключить взаимодействие порошковых изделий с кислородом и азотом, а также придать изделиям необходимые свойства (например, упрочнить поверхность изделий). Они подразделяются на газовые, сыпучие и комбинированные (состоящие из твердых засыпок и защитного газа). К защитным средам относится вакуум.

Процессы порошковой металлургии. Курс лекций |

-19- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 2 Восстановители и защитные среды

По составу газовые защитные среды можно разделить на следующие системы:

Н2–Н2О;

H2–Н2О–N2;

СО–СО2–N2;

СО–СО2–H2–H2О–N2;

СО–СО2–Н2–Н2О–СН4–N2;

азот, инертные газы (аргон, гелий), вакуум.

Выбор восстановительной или защитной среды для восстановления химических соединений металлов и спекания порошковых материалов с целью получения заданных свойств определяется термодинамическими характеристиками систем пористое твердое тело – защитный газ (восстановитель). При этом учитывается особенность порошковых материалов, удельная поверхность пористых тел, наличие оксидных пленок на поверхности частиц и в порах.

Для создания надежного контакта между спекаемыми частицами сформованного изделия необходимо обеспечить максимальное восстановление окисных пленок на их поверхности, поэтому защитная газовая среда при спекании должна быть восстановительной, т.е. содержать газы-восстановители (Н и/или СО).

Условие равновесия, при котором соотношение металла и его оксидов с течением времени остается неизменным, характеризуется константами равновесия:

К1 = РН2 /РН2О; К2 = РСО/РСО2. |

(1.1) |

При спекании (восстановлении) порошковых изделий состав защитной газовой среды выбирают по значению констант равновесия для того элемента, у которого они наибольшие.

По условиям взаимодействия с восстановительными газами Н2, СО, Н2 + СО металлы можно разделить на три группы.

К первой группе относятся медь, никель, кобальт, молибден, вольф-

рам и железо, восстановление оксидов которых возможно при использовании любой из указанных газовых сред. С повышением температуры константы равновесия возрастают для меди, никеля, кобальта, т.е. снижаются равновесные содержания Н2О и СО 2, что создает опасность окисления в области высоких температур.

Во вторую группу объединяют хром, марганец, кремний и ванадий,

восстановление оксидов которых возможно только водородом. Константы равновесия понижаются с ростом температуры, т.е. равновесные содержания Н2О и СО2 в защитном газе повышаются, облегчая восстановление оксидов.

К третьей группе относятся алюминий, бериллий, титан, цирконий,

восстановление оксидов которых возможно только остро осушенным водородом в присутствии геттеров.

Процессы порошковой металлургии. Курс лекций |

-20- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 2 Восстановители и защитные среды

Методыполученияихарактеристикитвердых игазообразныхвосстановителей(защитныхсред)

Водород – один из наиболее распространенных элементов (составляет около 1 % от общей массы Земли). Водород входит в состав воды (около 11 % мас.), нефти, природных газов. В свободном состоянии практически не встречается. С кислородом водород образует гремучую смесь при содержании водорода 4–74 % (температура воспламенения в смеси с воздухом

550–590 °С).

Технический водород получают электролизом, каталитическим разложением углеводородов, железоконтактным (железопаровым) методом.

При электролитическом методе через водный электролит (слабых водных растворов гидроксида натрия, калия, NаСl, раствора серной кислоты

– чистая вода плохо проводит ток) пропускают электрический ток, в результате чего получают водород, а также кислород, хлор или сернистый газ.

Пропускание электрического тока через растворы ведут в моноили биполярных электролизерах, в которых идет разрядка ионов Н+ и гидроксильных групп ОН-, образующихся при разложении воды по реакции

Н2О → Н2 + ОН-

Ионы водорода перемещаются к катоду, где превращаются в атомы, которые практически мгновенно образуют молекулу Н2, в результате чего на перфорированном катоде начинается выделение газообразного водорода, который удаляется через отверстия в теле катода. На аноде ионы гидроксида образуют воду и кислород (2ОН- – 2е → Н2О + 0,5О2).

Теоретические расчеты показывают, что на производство одного кубического метра водорода необходимо затратить 2,95 кВт·ч электроэнергии. Однако практически тратится около 5–6 кВт·ч, так как приходится подавать на ванну более высокое напряжение, избыток которого тратится на преодоление сопротивления электролита, раствора и электродов. Воду, которая подается в электролизер, предварительно очищают от примесей путем паровой перегонки или на ионообменных смолах.

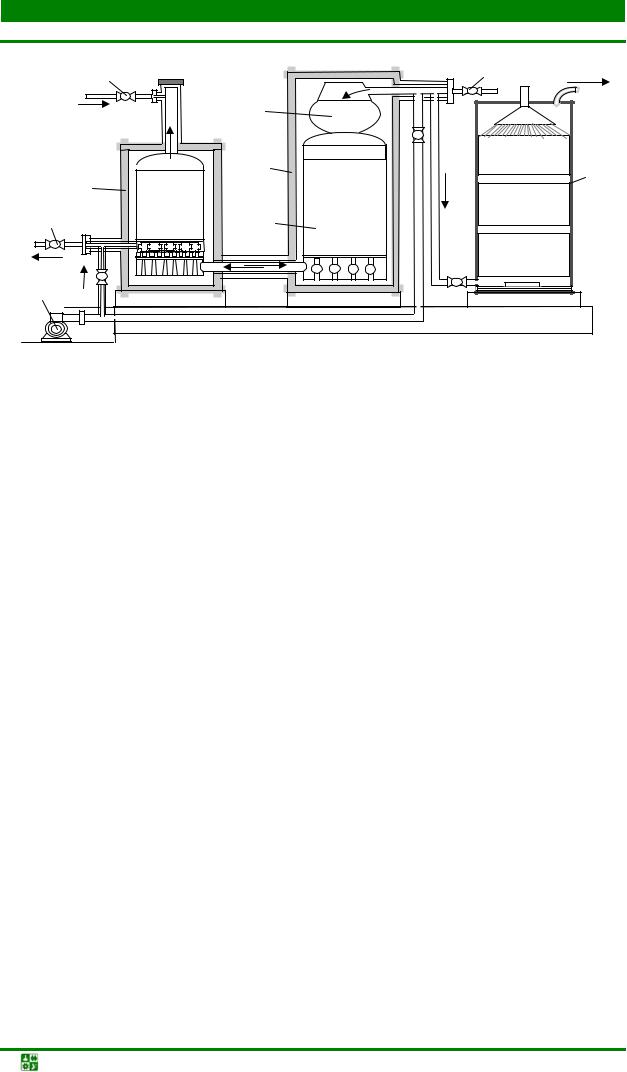

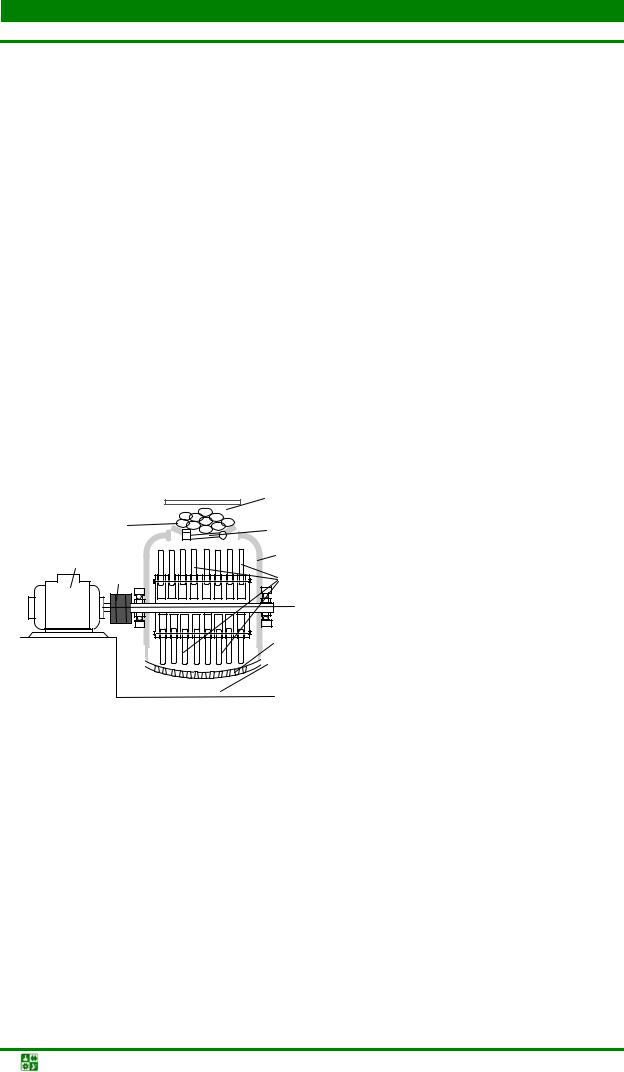

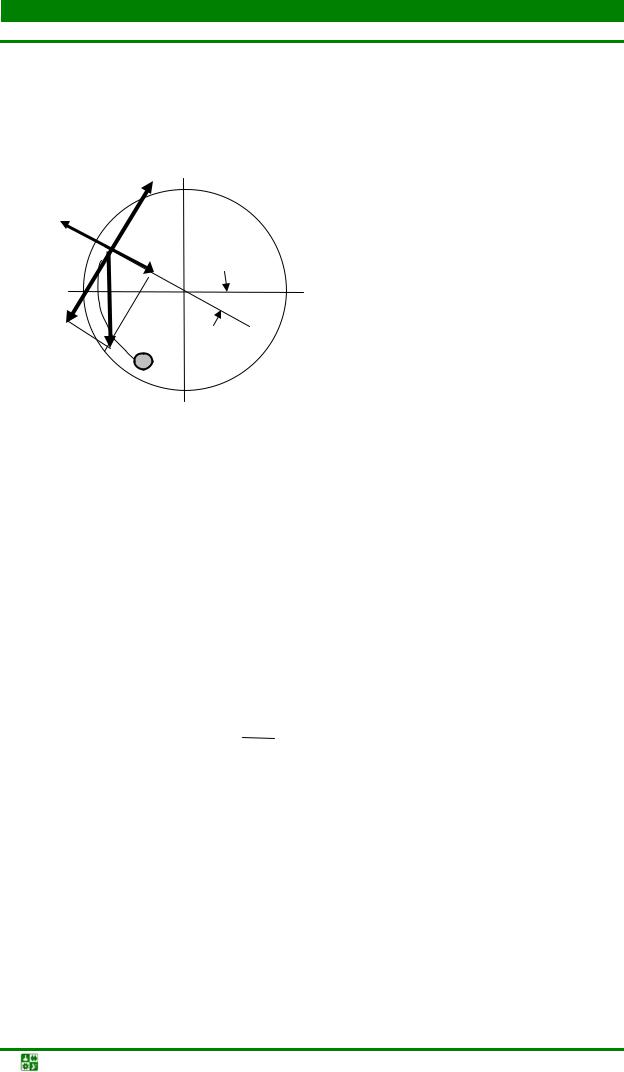

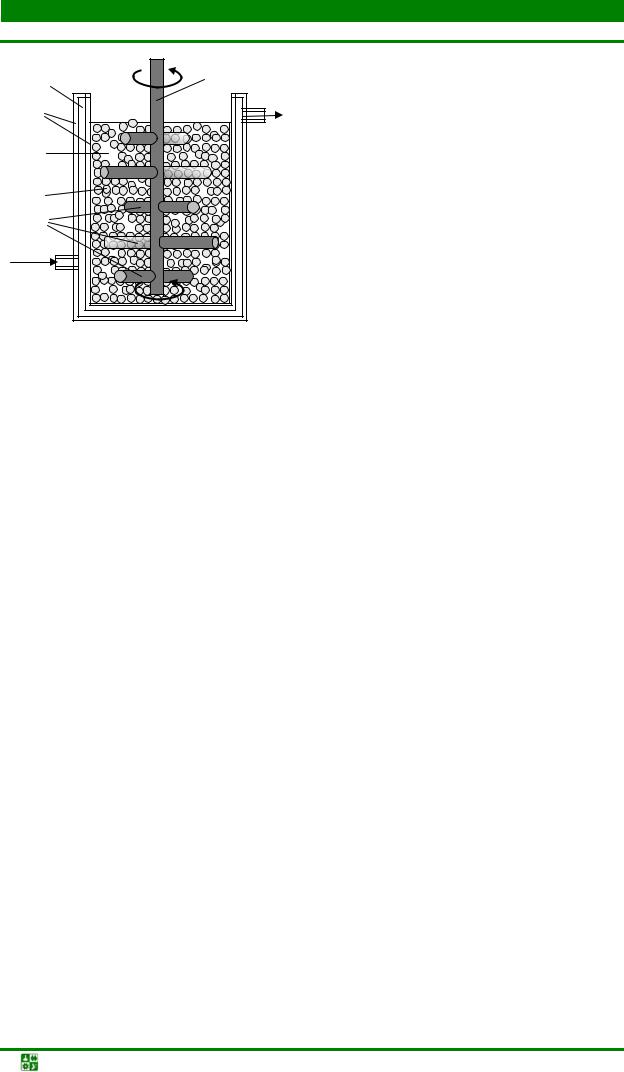

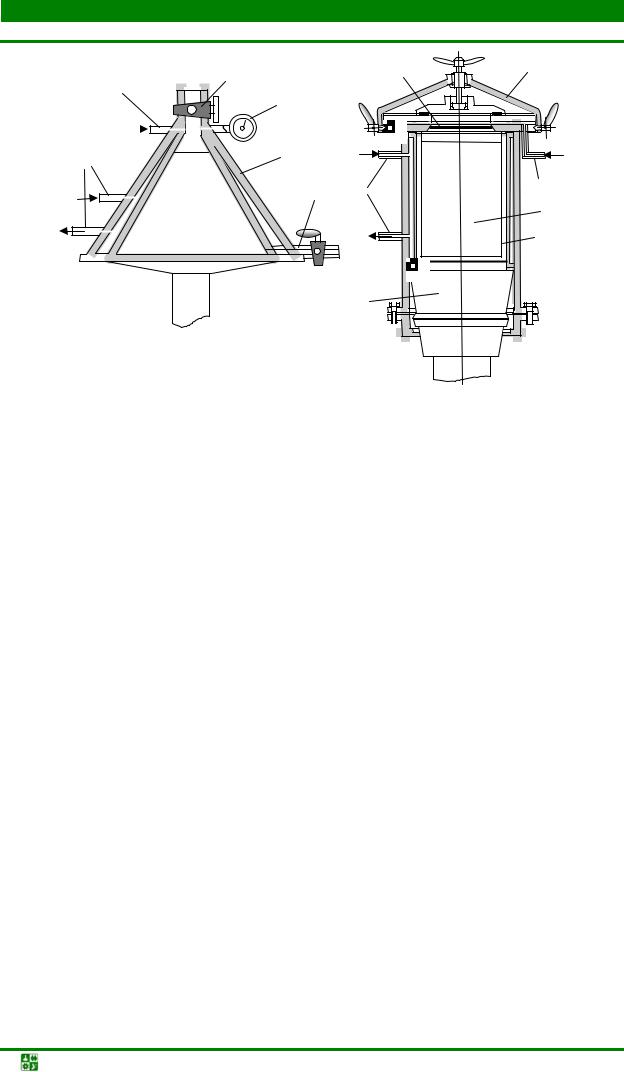

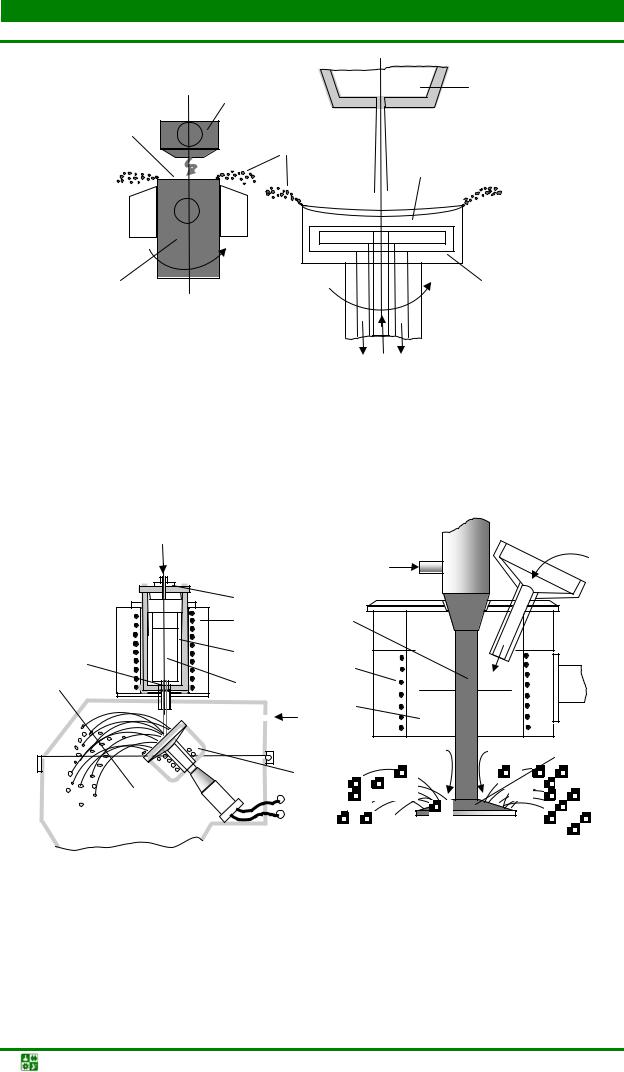

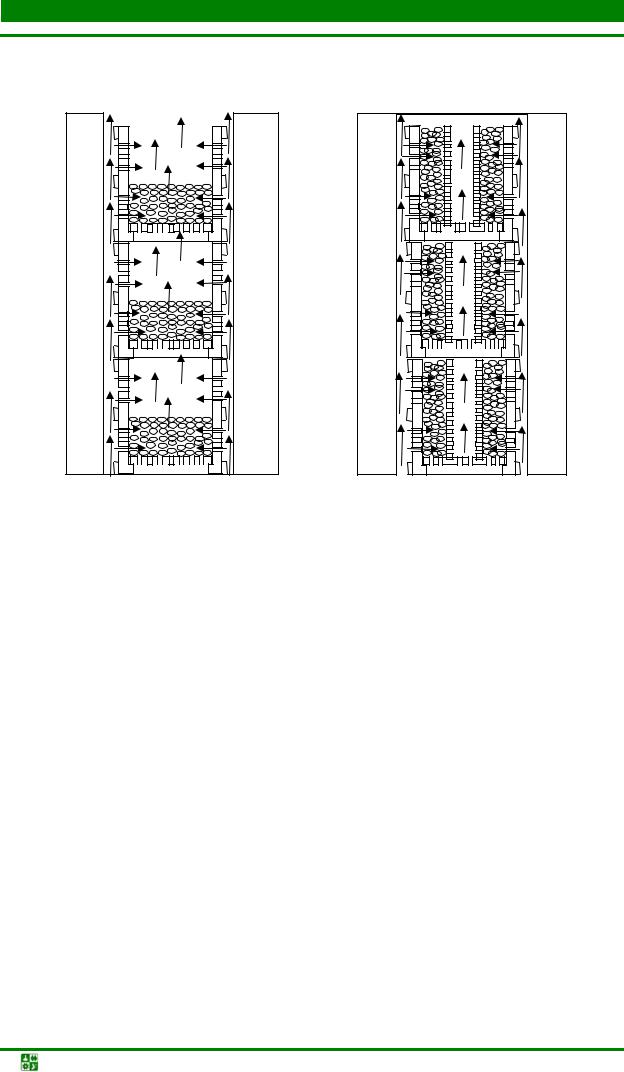

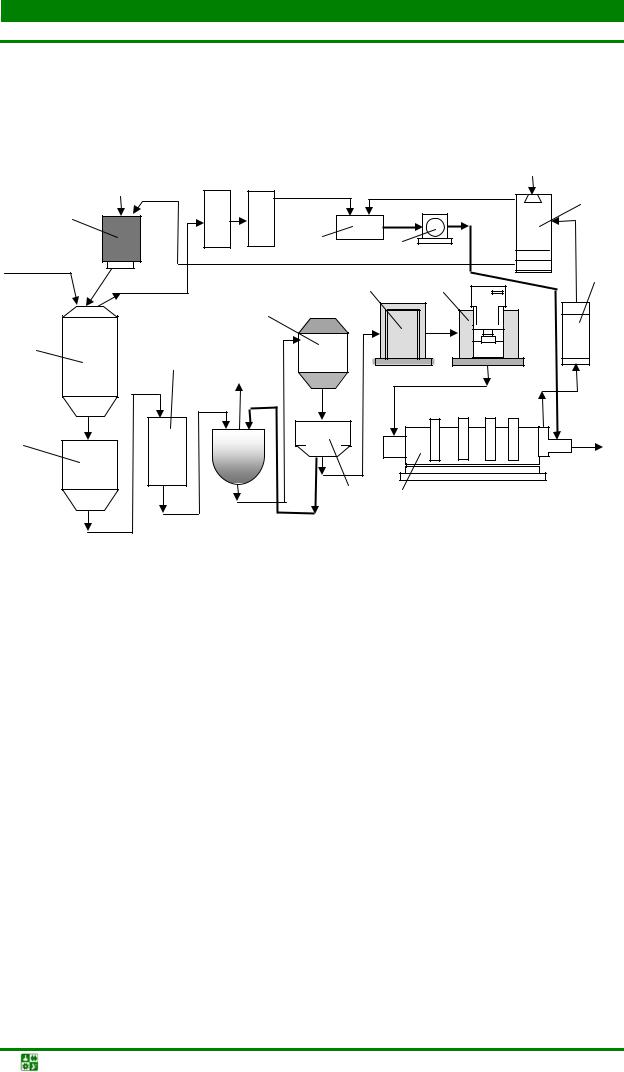

В железоконтактном методе водород получают путем взаимодействия нагретого до температуры 800–900 оС железа с водяным паром. Для производства водорода используют установки (рис. 1.1), которые вырабатывают примерно 500 м3 водорода в час. Образующиеся в процессе восстановления газы используют для создания необходимого теплового режима подогревателя.

Процессы порошковой металлургии. Курс лекций |

-21- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 2 Восстановители и защитные среды

4

2

7

8

|

4 |

К газгольдеру |

|

|

|

3 |

|

|

1 |

|

6 |

5 |

|

|

Рис. 1.1. Схема установки для производства водорода железоконтактным методом: 1

– колонна-генератор водорода; 2 – подогреватель пара; 3 – теплообменник; 4 – клапаны подачи первичного водяного пара; 5 – отделение генерации водорода, заполненное железосодержащим порошковым материалом; 6 – скруббер; 7 – клапан регулировки давления подогретого пара; 8 – насос

На втором этапе в установку через предварительно разогретый подогреватель подают первичный водяной пар, который, нагреваясь до температуры около 900 оС, поступает в генератор, где разлагается с выделением водорода по реакции

Fe2O3 + Н2О → FeхO + Н2 |

(1.2) |

Смесь водорода и неразложившегося водяного пара охлаждается, проходя через теплообменник, до температуры 300–400 оС и поступает в скруббер, а затем в газгольдер. Полученный этим методом водород имеет высокую стоимость, поэтому подобные установки используются редко.

Применение водорода рекомендуется при восстановлении (спекании) изделий из порошков металлов, образующих трудновосстановимые окислы бериллия, ванадия, кремния, марганца, хрома, циркония, а также твердых сплавов. В этих случаях водород должен подвергаться острой осушке и удалению остатков кислорода в присутствии геттеров.

Технический оксид углерода обычно получают газификацией малосернистого кокса или древесного угля с применением кислородного дутья. В некоторых случаях для восстановления химических соединений могут использовать газообразные выбросы фосфорных заводов, содержащие до 80 % СО,

Процессы порошковой металлургии. Курс лекций |

-22- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 2 Восстановители и защитные среды

около 0,5–1,0 % таких газов, как Н2 и N2, и до 18–20 % СО2. Оксид углерода ядовит и взрывоопасен. Предельно допустимая концентрация СО в помещении составляет 0,02 мг/м3. Температура воспламенения СО в смеси с воздухом равна 610–658 оС.

Кокс получают коксованием продуктов нефтепереработки. Он содержит до 93–98 % С и до 3 % Н2 (в углеводородных соединениях), около 2–4 % S, до 1 % золы.

Термошлыб представляет собой мелкие отходы термоантрацитного производства. Термошлыб содержит до 75–80 % углерода, около 10–15 % золы, 3,0–3,5 % серы, до 5 % органических летучих веществ и небольшое количество влаги (менее 1 %).

Древесный уголь получают путем сжигания древесины с недостатком воздуха. Он чище нефтяного кокса по сере (менее 0,03 %), но имеет более высокую зольность (до 4,5 %). Кроме того, древесный уголь содержит большое количество летучих органических соединений (около 15–20 %) и влагу (3–5 %).

Сажу получают либо сжиганием (при температуре 1 200 оС) жидких нефтепродуктов (солярного дистиллята, лигроина, очищенного керосина) в фитильных горелках-лампах (ламповая сажа), либо сжиганием природного газа в специальных камерах с недостатком воздуха (газовая сажа). Газовая сажа чище ламповой по сере (менее 0,16 %), имеет более высокое содержание углерода (99,5 %), но «грязнее» по золе (около 0,16 %).

Высокая химическая активность сажи объясняется тем, что это весьма мелкий порошок трубчатого строения. Длина отдельных частиц-трубочек составляет сотые доли микрометра, а диаметр – тысячные доли микрометра. Удельная поверхность этого восстановителя может быть до 25 м3/г.

Методыполученияихарактеристики газообразныхсредсложногосостава

В большинстве случаев для получения металлических порошков или защиты изделий при спекании используются восстановители (газовые защитные среды) сложного состава (табл. 1.2).

Диссоциированный аммиак содержит 75 % Н2 и 25 % N2. В большин-

стве случаев является хорошим заменителем водорода. Не рекомендуется при спекании хромистых, нержавеющих сталей и сплавов, содержащих титан, ниобий и молибден, в связи с возможностью образования хрупких нитридов.

Процессы порошковой металлургии. Курс лекций |

-23- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 2 Восстановители и защитные среды

Таблица 1.2

Способы получения применяемых восстановителей (защитных газовых сред) сложного состава

Тип среды |

Исходное |

Способ получения среды |

|

соединение |

|||

|

|

||

Н2–Н2О–N2 |

Диссоциированный |

Разложение в диссоциаторе. |

|

Частичное сжигание при αвз = 0,7–0,9 и |

|||

аммиак |

|||

|

осушка силикагелем или цеолитом |

||

|

|

||

|

|

Получение из древесного угля при темпе- |

|

СО–СО2 |

Генераторный газ |

ратуре 1 000 °С и осушка силикагелем или |

|

|

|

цеолитом |

|

|

Эндотермический газ |

Неполное сжигание (αвз = 0,25–0,30) при- |

|

|

родного газа или пропана |

||

|

Экзотермический газ |

Неполное сжигание (αвз = 0,6) углеводоро- |

|

СО–СО2–Н2–Н2О–N2 |

дов, охлаждение, очистка от СО2, сушка с и- |

||

|

ликагелем или цеолитом |

||

|

Доменный газ |

Очистка от СО2, сушка силикагелем или |

|

|

цеолитом |

||

|

|

||

|

Конвертированный |

Высокотемпературная парогазовая кон- |

|

|

природный газ |

версия (1 100 °С при СН4:Н2О = 1:1) |

|

СО–СО2–Н2–Н2О– |

Науглероживающий |

Неполное сжигание (αвз = 0,4) углеводоро- |

|

–СН4–N2 |

газ |

дов с последующей добавкой природного газа |

П р и м е ч а н и е. αвз – коэффициент, характеризующий отношение компонентов газовой смеси (содержание воздуха, приведенное к единице).

Операция получения диссоциированного аммиака включает испарение жидкого аммиака, отделение масла, подогрев в теплообменнике и разложение в диссоциаторе с дисперсным катализатором при подводе тепловой энергии извне.

Газовая смесь диссоциации поступает в теплообменник для подогрева жидкого аммиака и подвергается после этого осушке силикагелем до точки росы (от –40 до –50 °С).

Генераторный газ получают пропусканием воздуха или паровоздушной смеси через раскаленный уголь с последующей очисткой и осушкой. Может применяться при науглероживающем спекании или цементации порошковых изделий конструкционного назначения.

Конвертированный природный газ получают конверсией метана при-

родного газа с водяным паром:

СН4 + Н2О = СО + 3Н2 |

(1.3) |

Конверсия происходит при 1 100 °С в присутствии катализаторов, содержащих никель. Нагрев парогазовой смеси сопровождается реакциями об-

Процессы порошковой металлургии. Курс лекций |

-24- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 2 Восстановители и защитные среды

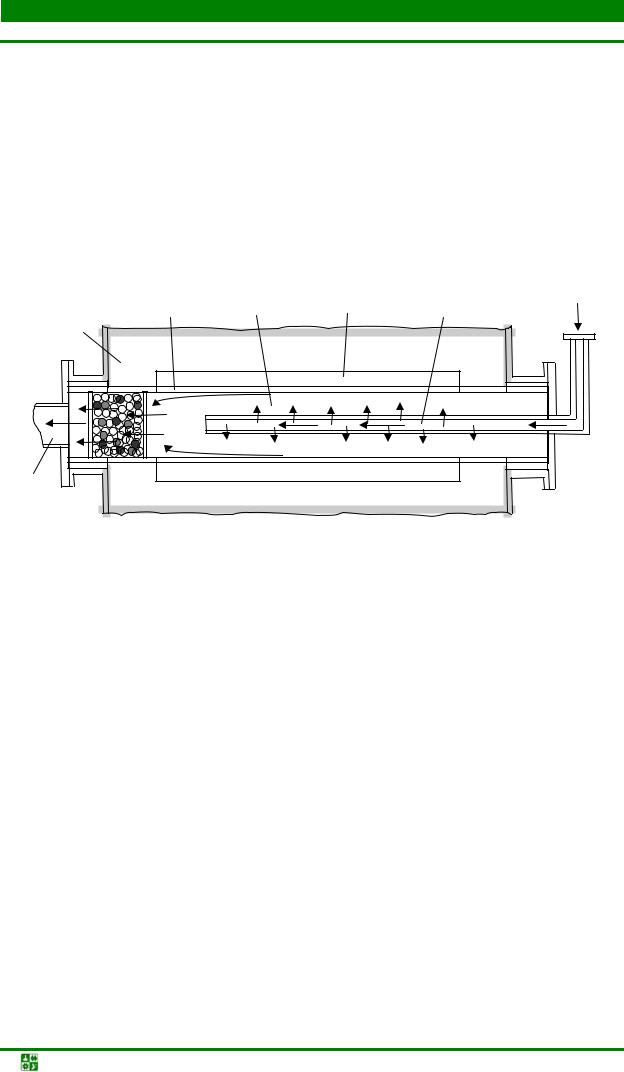

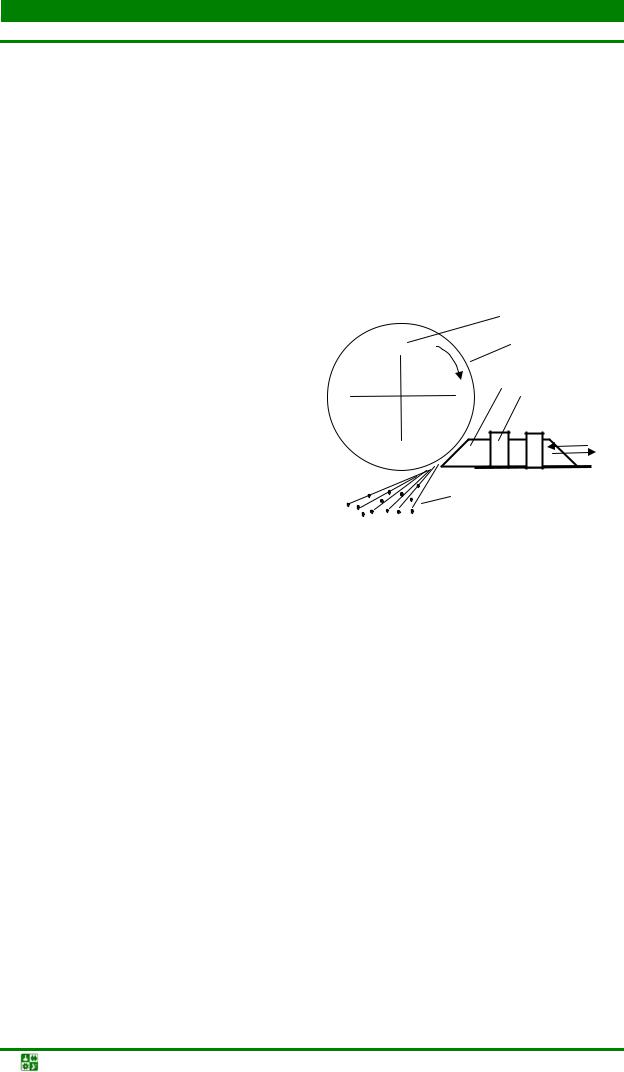

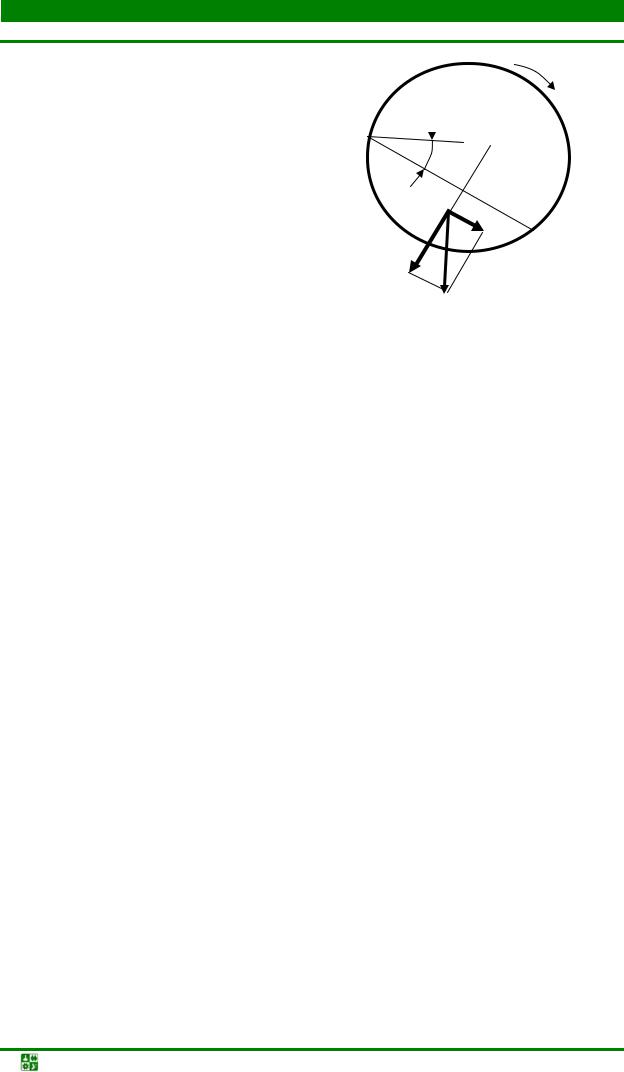

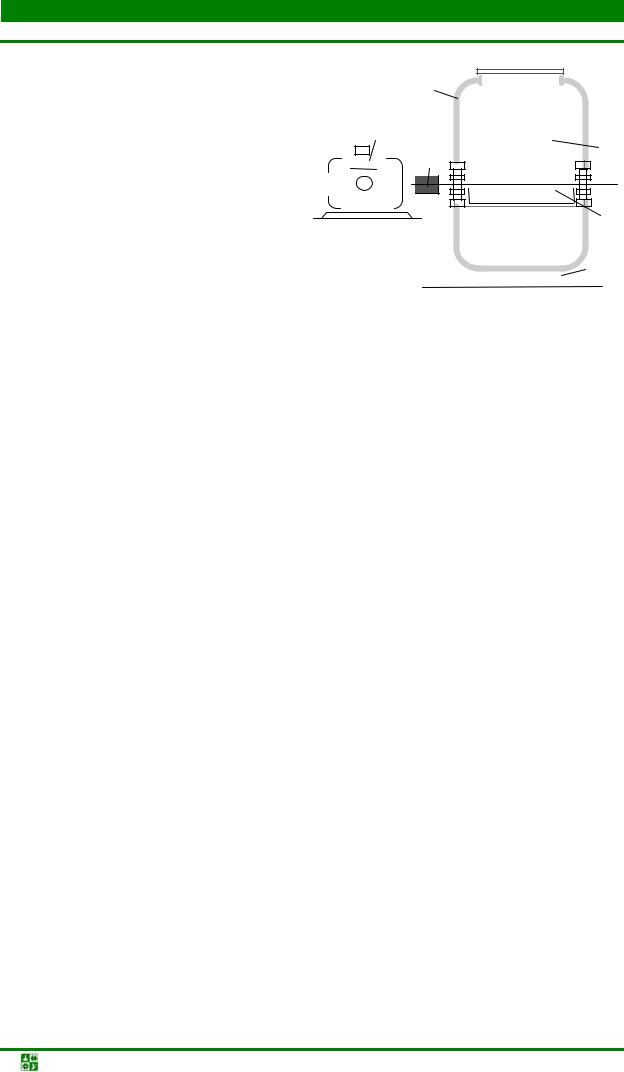

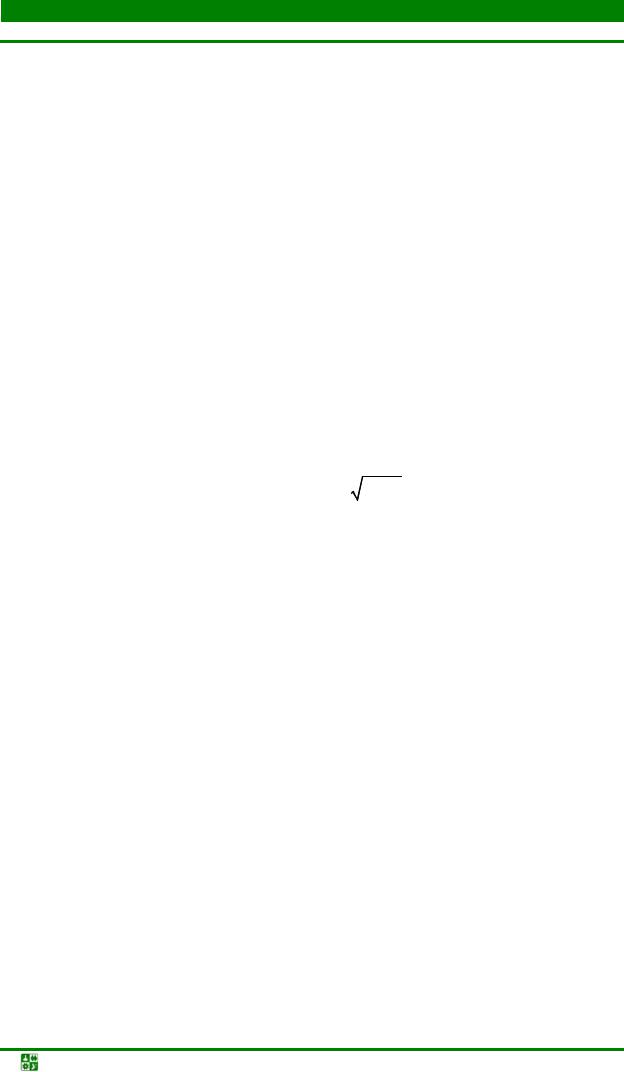

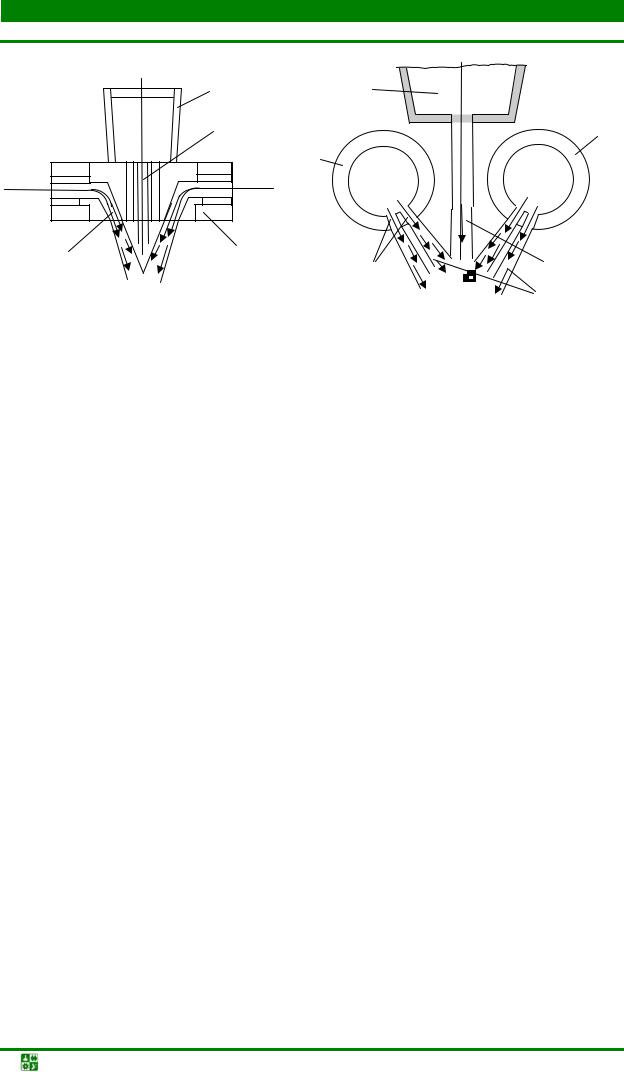

разования СО2, диссоциации метана, горения углерода, выделяющегося при распаде СН4 и пр. Доля этих побочных реакций зависит от температуры процесса, соотношения СН4 и Н2О, качества катализатора, конструкции аппарата конверсии. Конвертированный природный газ хорошего качества получают в печах, трубчатый реактор которых изготовлен из стеклоуглерода или карбофракса (рис. 1.2). Внутри реактора устанавливается трехсекционный шамотный муфель таким образом, чтобы между ним и внешней трубой сохранялся зазор. В качестве катализатора реакции используются порошки никеля, введенные в поры муфеля.

|

|

|

|

Парогазовая |

2 |

3 |

4 |

5 |

смесь |

|

1

6

Рис. 1.2. Схема рабочей зоны установки выработки конвертированного природного газа: 1 – тепловая изоляция рабочей зоны печи; 2 – реактор; 3 – шамотный муфельсердечник с никелевым катализатором; 4 – топочные зазоры для нагрева реактора; 5 – перфорированная труба для подачи парогазовой смеси в муфель; 6 – труба для транспортировки восстановителя

Парогазовую смесь для конверсии готовят насыщением разогретого до 85 °С природного газа в скруббере, орошаемом горячей водой (температура воды около 93–98 °С). Из скруббера парогазовая смесь направляется в подогреватель установки, где разогревается и через канал в центре шамотного муфеля поступает в печь. Обогрев печи осуществляется газовыми горелками.

После конверсии исходных продуктов полученный восстановитель через кольцевой зазор поступает в трубопровод и направляется к газовой подстанции печи восстановления.

Конвертированный природный газ значительно дешевле водорода, а его качество может быть улучшено последующими операциями очистки и осушки. После осушки и очистки конвертированный газ применяют при получении порошков восстановлением металлов из оксидов, а также при спекании порошков изделий на основе углеродистых сталей.

Эндотермический газ получают при сжигании углеводородного сырья в условиях, при которых газовоздушная смесь содержит 25–35 % от теоретического необходимого на полное сжигание газа воздуха (коэффици-

Процессы порошковой металлургии. Курс лекций |

-25- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 2 Восстановители и защитные среды

ент αвз = 0,25–0,35). Для поддержания процесса извне подводится тепловая энергия.

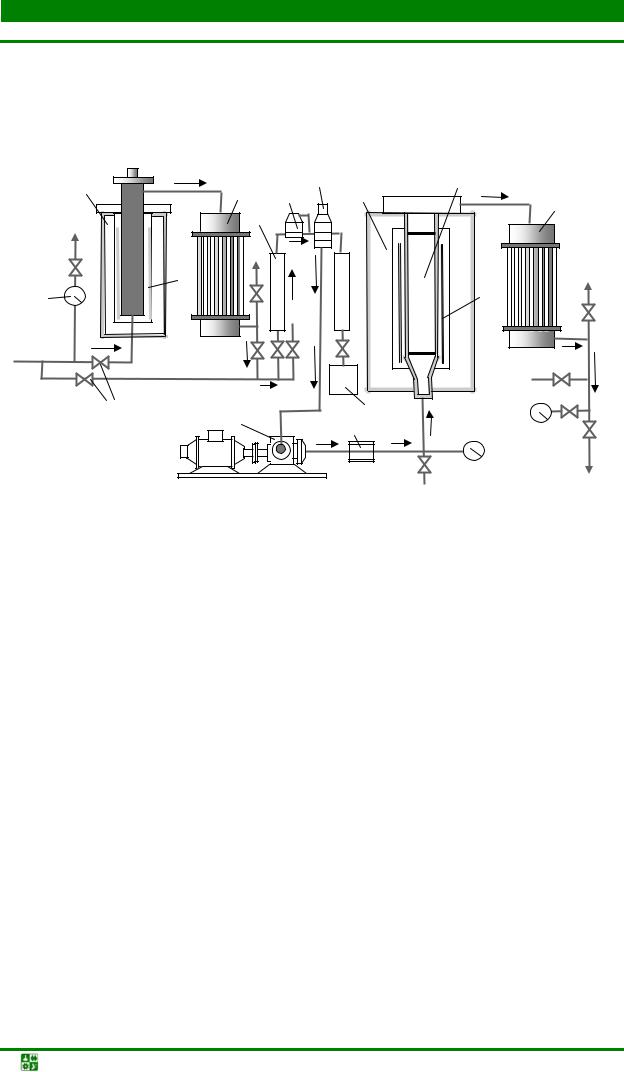

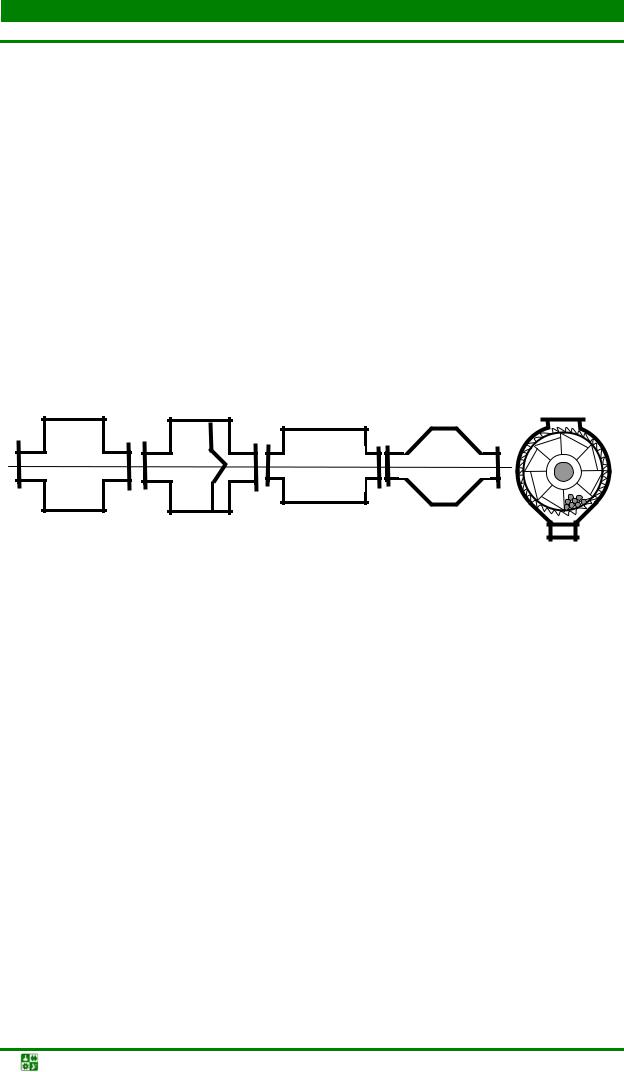

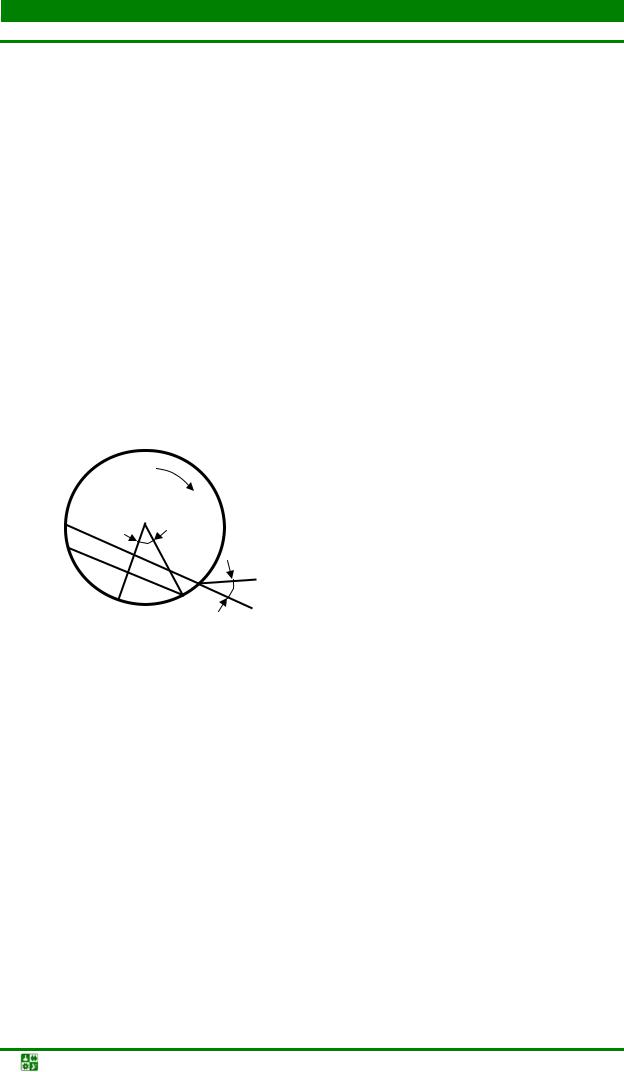

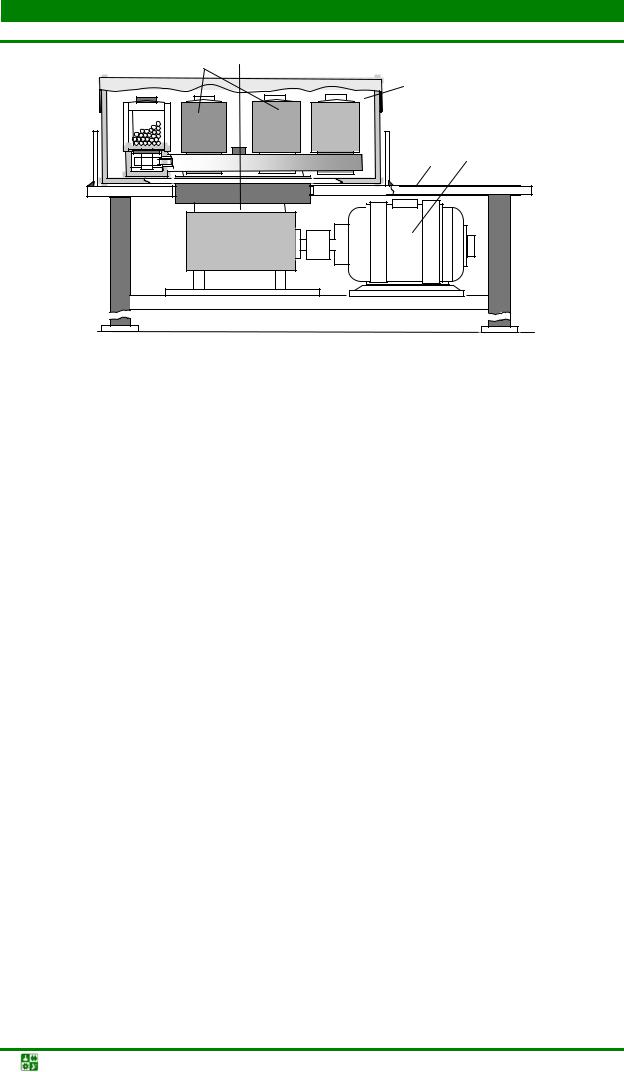

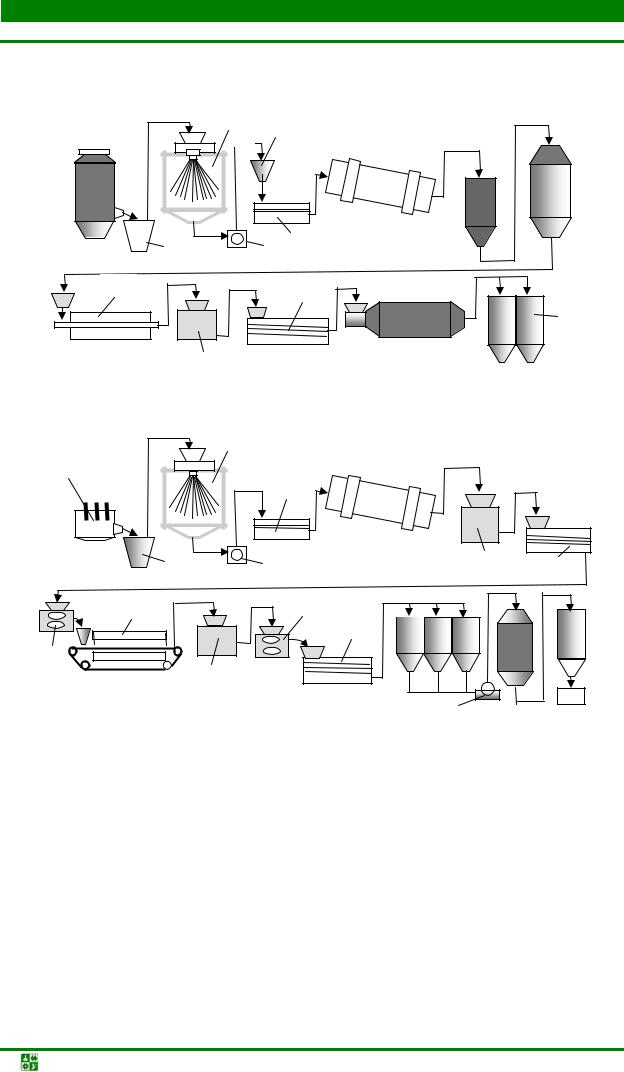

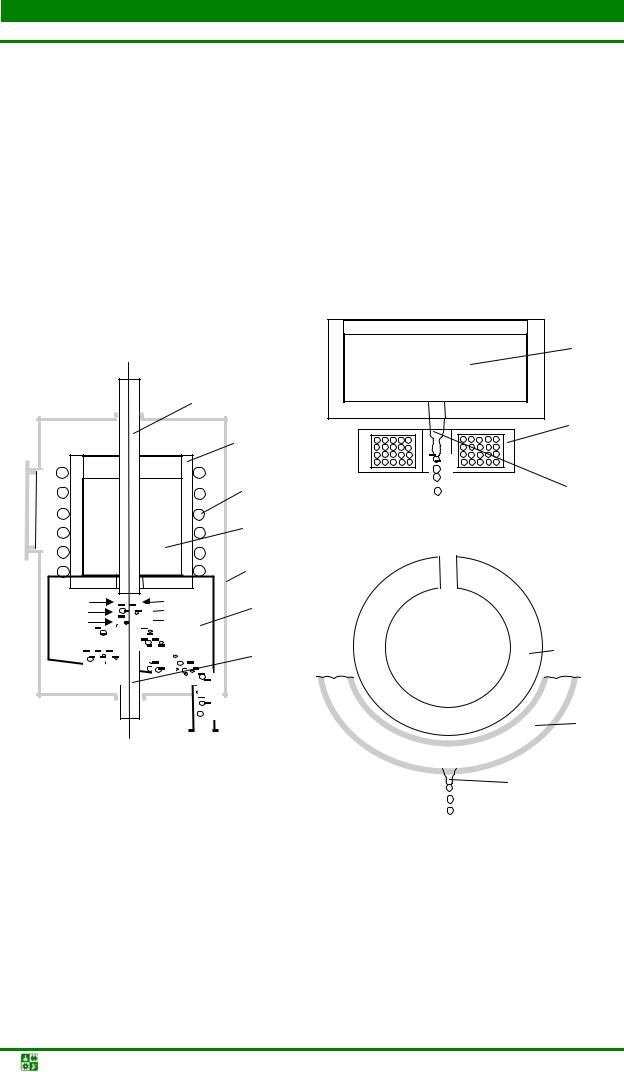

Исходный газ подается в установку через регулятор давления и попадает в камеру сероочистки (рис. 1.3).

1 |

3 |

5 |

6 |

7 |

8 |

|

|

|

4 |

|

|

|

9 |

|

|

|

|

|

|

|

|

14 |

|

|

|

|

|

2 |

|

|

|

|

|

14 |

13 |

10 |

|

|

11 |

12 |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

К печи

Рис. 1.3. Схема установки для получения эндогаза (установка ЭН-60): 1 – камера сероочистки; 2 – манометр; 3 – холодильник; 4 – ротаметр; 5 – регулятор давления; 6 – смесительный клапан; 7 – газогенератор; 8 – катализатор; 9 – холодильник; 10 – газодувка; 11 – заслонка; 12 – гидрозатвор; 13 – клапаны; 14 – нагревательный элемент

В камере сероочистки газ проходит через фильтр-катализатор, заполненный смесью оксидов цинка и хрома и нагретый до температуры 300–350 °С. Нагрев катализатора до необходимой температуры проводится с помощью нихромового нагревателя. Очищенный газ охлаждается в холодильнике и подается в газосмесительный аппарат, в котором газ и воздух смешиваются в определенной пропорции. Приготовленная газовоздушная смесь через гидрозатвор и аппарат защиты смеси от воспламенения (пламягаситель и обратный клапан) поступает в газогенератор.

Газогенератор представляет собой стальную трубу с толщиной стенки 15 мм, заключенную в кожух из профилированной стали. Корпус газогенератора внутри футеруется легковесным огнеупором.

Парогазовая смесь поступает снизу в реторту, размещенную в центральной части реактора и заполненную порошком никеля (катализатором). Реторту с помощью ленточного нагревателя разогревают до температуры около 1 050 °С. Для генераторов производительностью более 125 м3/ч применяют газовый обогрев.

Процесс сжигания исходного газа ведут в две стадии. На первой стадии метан взаимодействует с кислородом по реакции

Процессы порошковой металлургии. Курс лекций |

-26- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 2 Восстановители и защитные среды

СН4 + 2О2 = СО2 + 2Н2О + Q |

(1.4) |

на второй – избыточный метан взаимодействует с продуктами первой реакции с образованием водорода и СО:

СН4 + СО2 = 2СО + 2Н2 – Q |

(1.5) |

СН4 + Н2О = СО + 3Н2 – Q |

(1.6) |

Суммарный тепловой эффект этих реакций отрицательный, поэтому процесс требует подведения тепла извне. Полученный эндогаз (18–20 % СО, 38–40 % Н2, около 1 % СО2 и СН4, 34–38 % N2) подвергают охлаждению, осушке и очистке.

Экзотермический газ получают частичным сжиганием углеводородов с таким количеством воздуха (αвз= 0,6–0,9), при котором горение протекает за счет тепла, выделяемого в процессе реакции.

«Богатый» экзогаз (полученный из смеси с αвз = 0,6) содержит

10–13 % СО, 4–5 % СО2, 15–18 % Н2, до 1 % О2 и около 63–70 % N2.

«Бедный» экзогаз (полученный из смеси сαвз =0,9)содержит до 1 %СО, 10–13 % СО2, 0,7 % Н2, остальное – азот.

Генераторный и водяной газы образуются при взаимодействии нагретого до температуры около 1 000–1 100 °С кокса, каменного или древесного угля с воздухом или водяным паром.

Генераторный газ содержит 28–30 % СО, около 0,5 % СО2, до 5 % Н2, до 1 % О2 и углеводородов, 63–65 % N2.

Водяной газ содержит около 36 % СО, до 48–49 % Н2 и до 16 % N2,

СО2, СН4 и Н2О.

Вакуум бывает низким (1–10 Па), средним (1–1 000 мПа), высоким (1–1 000 мкПа) и сверхвысоким (< 1 мкПа).

Контрольныевопросыизадания

1.Для чего нужны защитные среды?

2.Какие защитные среды применяют на производствах порошковой металлургии?

3.Перечислите составы газовых защитных сред.

4.Назовите жидкие защитные среды.

5.Чем определяется выбор защитной среды?

6.Перечислите основные методы получения газовых защитных сред.

7.Что является основой газовых защитных сред?

8.Назовите наиболее активные восстановители.

Процессы порошковой металлургии. Курс лекций |

-27- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция3 Восстановителиизащитныесреды

План лекции

1.Жидкие и сыпучие защитные среды и восстановители.

2.Оборудование для восстановления и спекания материалов.

3.Методы очистки и осушки защитных газовых сред.

Жидкиеисыпучиезащитныесредыивосстановители

Жидкие защитные среды образуются при плавлении солей металлов, шлаков, стекол, легкоплавких окислов.

Стеклянный расплав применяется при спекании изделий из порошков химически активных металлов, например, при спекании магнитных материалов. Спекание производят на воздухе под слоем расплава оконного стекла при 1 150–1 200 °С. В стеклянном расплаве рекомендуется спекать изделия с пористостью не более 18 %, при большей пористости наблюдается пропитка поверхности деталей стеклянным расплавом. Для удаления стекла со спеченных изделий производят их подстуживание от температуры 300 °С в воду с последующей выдержкой на воздухе в течение 1–3 ч.

Твердые защитные засыпки обычно состоят из порошков химически активных металлов и их соединений (Al, Mg, Ti, Cr, гидрид титана) и при необходимости инертного наполнителя (прокаленный глинозем, оксид магния и др.), а также из прокаленного глинозема с добавкой углерода в виде сажи, древесного угля.

Металлы и их соединения. При сопоставлении термодинамических параметров восстанавливаемых соединений и восстановителей выясняется, что образование соединений кальция, магния, алюминия, натрия, калия, циркония и бериллия сопровождается максимальной убылью свободной энергии.

Однако по определенным условиям (дороговизна металлического порошка, высокая температура плавления и восстановления и пр.) на практике чаще всего используют только несколько из этих металлов – кальций, натрий и магний.

Выбор этих металлов для металлотермического восстановления определяется следующими факторами:

высокой летучестью паров металлов; отсутствием реакций образования устойчивых соединений с большин-

ством металлов; сравнительно низкой стоимостью;

Процессы порошковой металлургии. Курс лекций |

-28- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 3 Восстановители и защитные среды

возможностью довольно простого (легкого) отделения соединения ме- талла-восстановителя от полученного порошка или спекаемого изделия и пр.

В ряде случаев для восстановления используют не сами металлы, а их гидриды или карбиды, в частности гидрид или карбид кальция.

Оборудованиедлявосстановленияиспеканияматериалов

Для получения порошков и спекания порошковых формовок используют печи, различающиеся как по конструкции, так и по способу нагрева. Выбор типа печи зависит от многих факторов:

характера защитной среды, температуры и выдержки при спекании, режима нагрева и охлаждения, требуемой производительности и т.п.

Получение порошков и спекание изделий из порошков чаще всего проводят в печах непрерывного действия (муфельных, трубчатых и пр.), в которые газообразный восстановитель подается по принципу противотока (навстречу движению материала). Обычно для печей непрерывного действия характерно наличие трех рабочих зон:

1)зоны нагрева,

2)горячей зоны (зоны максимальной температуры),

3)зоны охлаждения.

При спекании изделий из порошков в первой зоне печи происходит испарение или выжигание и удаление смазки (пластификатора), введенной в

шихту перед формованием порошка, а также снятие (релаксация) напряжений, имеющихся в порошковой формовке. В горячей зоне осуществляется собственно спекание, а в третьей зоне – охлаждение материала (изделия) с заданной скоростью до температуры, обеспечивающей безокислительную выгрузку на воздух.

При непрерывной транспортировке материалов через печь используют различные загрузочные устройства (конвейеры, лодочки, тигли и пр.). Перемещение материалов через печное пространство обеспечивается с помощью роликов (рольгангов), толкателей различного типа.

В некоторых случаях восстанавливаемый материал или спекаемые заготовки укладывают в поддоны или непосредственно на конвейерную ленту из окалиностойкой проволоки. Общая длина печей различного типа лежит в пределе от 5–6 до 15–25 м, при длине зоны спекания от 3 до 6 –15 м. Рабочая температура в печи зависит от материала нагревательных элементов и составляет 1 000–2 000 °С.

Толкательные муфельные или трубчатые печи наиболее просты по своей конструкции. Продвижение лодочек (поддонов) из графита, стали, кар-

Процессы порошковой металлургии. Курс лекций |

-29- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 3 Восстановители и защитные среды

бида кремния, в которые загружены восстанавливаемый материал или спекаемые изделия, производится механическим толкателем.

Печи непрерывного действия экономичны и обеспечивают равномерное распределение температур в зоне нагрева, благодаря чему порошковые изделия после спекания имеют однородные свойства.

Электропечи периодического действия широко применяют в порош-

ковой металлургии при проведении металлотермических процессов восстановления. Они могут быть прямого или косвенного электронагрева, а также индукционные.

Спекание в водороде, нейтральном газе или вакууме при температуре до 2 500 °С можно осуществлять в электропечах косвенного нагрева. В камерных печах загрузку и выгрузку изделий выполняют через дверцу, расположенную в передней стенке печи. В шахтных печах загрузку изделий в цилиндрическую вертикальную шахту – рабочую зону печи – осуществляют сверху, опуская изделие на стационарную подставку, находящуюся в нижней части шахты. В элеваторных печах изделия вдвигают в цилиндрическую вертикальную рабочую зону снизу, на подставке, конструктивно объединенной со съемным днищем печи. В колпаковых печах (колпаков у одной печи может быть несколько) изделие перед началом нагрева устанавливают на стационарной подставке и накрывают колпаком, внутри которого смонтированы нагреватели, тепловая изоляция и другие конструктивные элементы печи.

В таких электропечах косвенного нагрева применяют в основном нагреватели трех типов:

проволочные или ленточные зигзагообразные на изоляторах; проволочные или листовые, соединенные с водоохлаждаемыми токо-

подводами, входящими в горячую зону печи; проволочные или листовые, соединенные через неохлаждаемый вывод

из тугоплавкого металла с водоохлаждаемыми токоподводами.

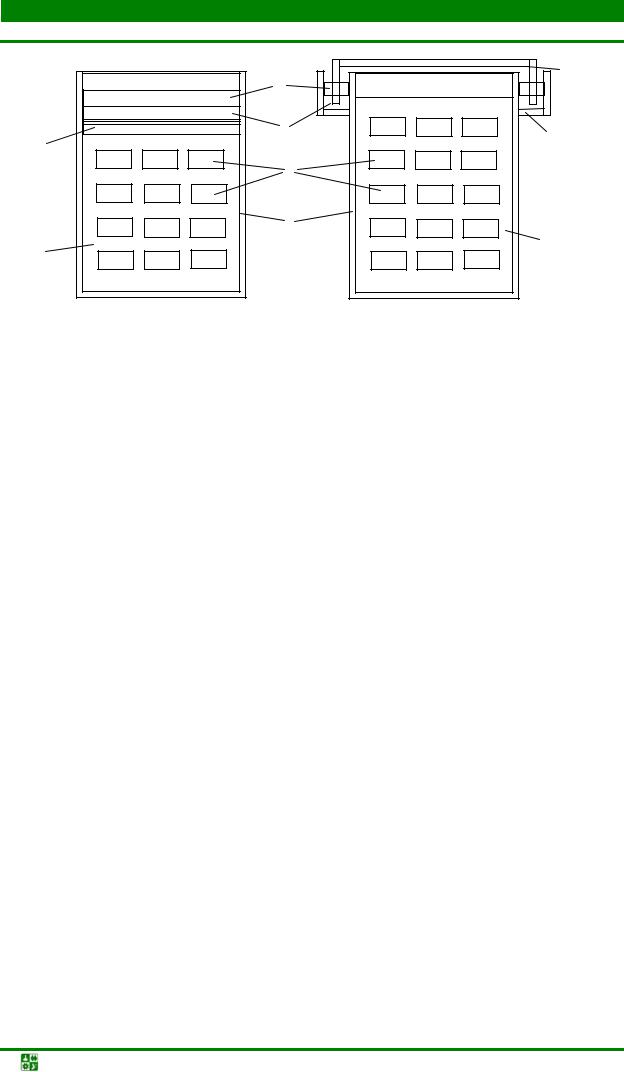

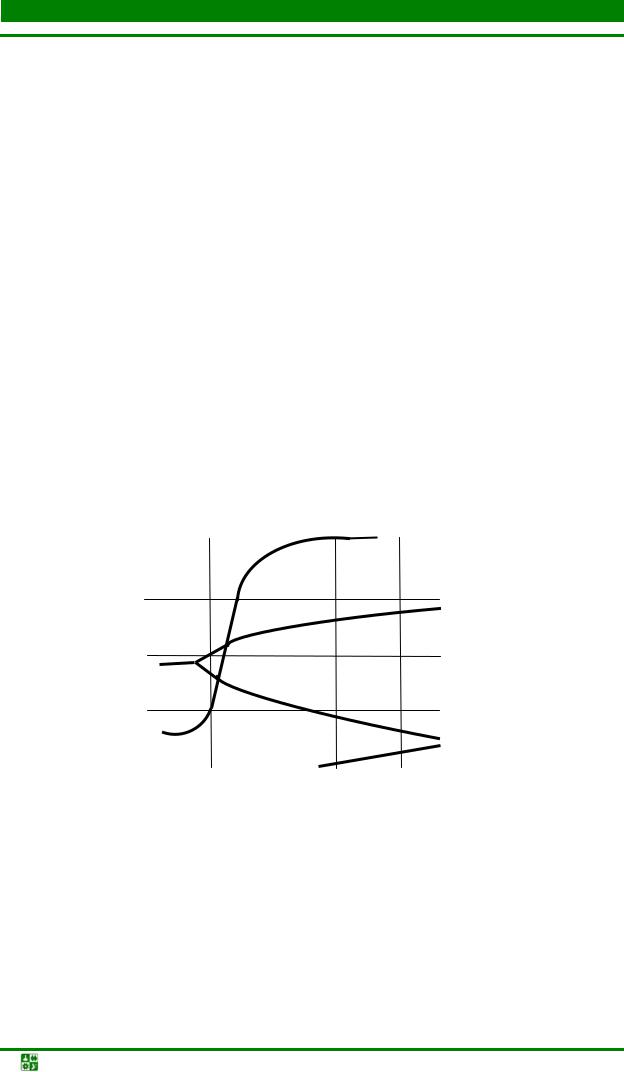

Для спекания порошковых изделий применяют контейнеры с плавким затвором (рис. 1.4) из натроили боросиликатного стекла (полуфабриката при получении жидкого стекла). Во время нагрева контейнера воздух и выделяющиеся из засыпки и прессовок газы свободно выходят через пористые материалы (песок и порошок силикатной глыбы), которыми заполнена полость затвора.

Процессы порошковой металлургии. Курс лекций |

-30- |

|

I. ПОЛУЧЕНИЕ ПОРОШКОВ |

|

|

Лекция 3 Восстановители и защитные среды |

|

|

1 |

6 |

|

|

|

7 |

5 |

4 |

|

||

|

3 |

|

|

2 |

8 |

8 |

|

|

|

|

|

а |

б |

|

Рис. 1.4. Конструкция контейнеров с плавким затвором: а – контейнер с верхним затвором без карманов; б – контейнер с верхним затвором карманного типа; 1 – гранулы материала плавкого затвора; 2 – контейнер; 3 – обрабатываемые детали; 4 – карман; 5 – песок; 6 – верхняя крышка контейнера; 7 – асбестовая прокладка; 8 – засыпка

При достижении температуры плавления материала плавкого затвора из натросиликатной глыбы контейнер из нержавеющей стали герметизируется от печной атмосферы, что обеспечивает предохранение спекаемых изделий от окисления.

Методыочисткииосушкизащитныхгазовыхсред

Очистку газовых сред осуществляют для удаления вредных примесей (диоксид углерода, сернистый водород и др.), осушку – с целью удаления остатков влаги.

Одновременную очистку от диоксида углерода и сернистого водорода

производят пропусканием защитной среды через 15 %-й водный раствор этаноламина с последующей регенерацией этого раствора.

При очистке газа от кислорода, СО2, HCN и других примесей с помощью этаноламина образуются неразлагающиеся соединения.

Этаноламины представляют собой бесцветные вязкие гигроскопические жидкости, смешиваемые с водой и низшими спиртами во всех концентрациях.

Химические реакции взаимодействия СО2 с моноэтаноламиномимеютвид

CO2 + 2RNH2 + H2O ↔ (RNH3)·2CO3 |

(1.7) |

CO2 + (RNH3)·2CO2 + H2O ↔ 2RNH3HCO3 |

(1.8) |

где R – группа ОН–СН2–СН2.

Процессы порошковой металлургии. Курс лекций |

-31- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 3 Восстановители и защитные среды

Для более тонкой очистки защитных газовых сред (точка росы вплоть до –120 °С) используют химические, адсорбционные, диффузионные, ректификационные и каталитические методы.

К химическим методам относится очистка газов с помощью гидрата оксида железа (смесь болотной руды, 0,5 % гашеной извести с древесными опилками в соотношении 1:1, содержащая до 30–40 % Н2О), силикагеля или алюмогеля, геттеров.

Использование металлической меди позволяет очистить защитные газовые среды от кислорода при нагреве до 400–500 °С. Процесс активизируется при использовании губчатой меди или меди, нанесенной на диатомит. Оксид меди может применяться для очистки от водорода при температуре

350–400 °С.

Кальций интенсивно поглощает кислород при 450–500 °С, азот – при 650–750 °С; титан поглощает азот при 800–1 050 °С, водород – при 350–500 °С, воду – при 700–1 050 °С, кислород – при 700–1 050 °С.

Адсорбционные методы очистки основаны на способности твердых поверхностей сорбировать газы. К промышленным адсорбентам относятся активные угли, активный оксид алюминия, силикагели, кристаллические алюмосиликаты – цеолиты.

Ректификация основана на различии состава пара над жидкостью в равновесном состоянии и состава жидкой фазы.

Диффузионные методы очистки основаны на проницаемости металлических пористых перегородок для атомных газов и непроницаемости для молекулярных газов. Эффективна очистка водорода с использованием сорб- ции-десорбции на палладии.

Хорошим средством для очистки газов являются цеолиты, поглощающие СО2 и Н2О из продуктов сгорания. Применение цеолитов упрощает оборудование и исключает его коррозию, снижает капитальные и эксплуатационные затраты, повышает степень очистки от СО2. Наилучшие результаты получают при использовании цеолитов с размером пор 5 нм. Регенерация цеолитов состоит в их нагреве до 250–320 °С с последующей продувкой сухим газом и охлаждением или в сушке в вакууме 0,5–5 кПа.

При необходимости сохранения содержания углерода в спеченных изделиях постоянным целесообразно применять аргон или остроосушенный водород. В зависимости от углеродного потенциала конвертированного газа он может науглероживать или обезуглероживать спекаемые детали.

Контрольныевопросыизадания

1.Перечислите жидкие защитные среды.

2.Назовите жидкие восстановители.

3.Что входит в состав сыпучих защитных сред?

4.Какие печи применяются при получении порошков и спекании из-

делий?

5.Дайте характеристику печей спекания непрерывного действия.

6.Для чего (в основном) используютсяпечи периодического действия?

Процессы порошковой металлургии. Курс лекций |

-32- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 3 Восстановители и защитные среды

7.Какие методы тонкой очистки газовых сред применяют на практике?

8.Что используют для одновременной очистки газовой среды от диоксида углерода и сернистого водорода?

9.Какие вещества применяют для осушки газовых сред?

Лекция4 Охранатрудаиокружающейсреды

впорошковойметаллургии

План лекции

1.Основные операции процессов порошковой металлургии и виды воздействия на персонал производств.

2.Пожаро- и взрывоопасность порошков. Мероприятия по охране труда и защите персонала.

Основныеоперациипроцессовпорошковойметаллургии ивидывоздействиянаперсоналпроизводств

Разработка защитных мероприятий по охране труда и окружающей среды на предприятиях порошковой металлургии связана со специфическими (для этой отрасли промышленности) факторами операций технологических процессов получения порошков и изделий на их основе. Основными операциями технологий порошковой металлургии являются:

размол исходных материалов и полученной губки в производстве порошков методом восстановления;

распыление расплавленных металлов в порошок; смешивание и рассев металлических и неметаллических порошков;

электролиз растворов при получении порошков методом электролиза и при нанесении гальванических покрытий;

формование изделий методами прессования, прокатки и др.; спекание изделий в газовых защитных средах; термическая и механическая обработка изделий (резанием, шлифова-

нием, калиброванием); пропитка пористых изделий смазками, расплавленными металлами и др.

При их выполнении возможно загрязнение воздуха различными веществами в пыле- и газообразном состояниях, часть из которых являются вредными для человека или пожаро- и взрывоопасными.

В технологические процессы порошковой металлургии вовлекаются такие вещества, как порошки железа, меди, графита, вольфрама, молибдена, олова, цинка, свинца, порошки различных соединений – карбидов, нитридов, боридов, сульфидов, ферросплавов, оксидов железа, кремния, цинка, алюминия, порошки сложных соединений – асбеста, муллита, слюд и др.

К газовым средам относятся водород, диссоциированный аммиак, конвертированный природный газ, эндо- и экзогазы и др. Применяются и хи-

Процессы порошковой металлургии. Курс лекций |

-33- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 4 Охрана труда и окружающей среды в порошковой металлургии

микаты – серная и соляная кислоты, цианистые соли, едкий натрий, а также спирт, бензин и др.

Выполнение технологических операций осуществляется с помощью прессов, прокатных станов, вибросит, печей, металлообрабатывающих станков и другого оборудования.

Для обеспечения безопасной работы в производствах порошковой металлургии применяются меры по охране труда и технике безопасности, существующие в металлургическом и химическом производстве, в гальванических и механических цехах, а также правила, специально разработанные для технологических процессов порошковой металлургии.

Последние предусматривают защиту работающих от токсического, теплового, взрывного, шумового и вибрационного воздействий.

Производство изделий методами порошковой металлургии по степени вредности и безопасности можно отнести к категории «В».

Для технологии порошковой металлургии характерно загрязнение атмосферы на рабочих местах пылеобразными металлами или различными соединениями. Загрязнения отмечаются при размоле, просеве и смешивании порошков, дозировании шихты, транспортировке порошковых материалов, прессовании, разгрузке и обработке спеченных изделий шлифованием. Пыль, загрязняющая атмосферу, имеет размер частиц менее 4 мкм. Содержание пыли на рабочих местах определяется соответствующей операцией производства порошков или изделий (табл. 1.3).

Систематическое вдыхание металлических и неметаллических порошков и газов может приводить к профессиональным заболеваниям.

Таблица 1.3

Содержание пыли на рабочих местах при изготовлении изделий методами порошковой металлургии, мг/м3

Операции |

Изделия на основе |

||

железа |

меди |

||

|

|||

Просев порошка железа |

10,2 |

|

|

Просев порошка графита |

15,8 |

|

|

Загрузка вибросита вручную и просев материа- |

|

|

|

ла (без укрытия) |

|

166,6 |

|

Просев бронзографитовой смеси в укрытии |

|

11,3 |

|

Прессование железографитовых изделий: |

|

|

|

на полуавтоматических прессах |

0,32 |

|

|

на гидравлических прессах |

2,7 |

|

|

Ручная дозировка железографитовой смеси |

19,5 |

|

|

Загрузка бункера полуавтоматического пресса |

|

58,9 |

|

Прессование изделий: |

|

|

|

на полуавтомате |

|

69,5 |

|

вручную |

|

86,3 |

|

Шлифовка изделий: |

|

|

|

влажная |

|

16,6 |

|

сухая |

|

584,6 |

|

Процессы порошковой металлургии. Курс лекций |

-34- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 4 Охрана труда и окружающей среды в порошковой металлургии

Пыль медного порошка способствует заболеванию органов дыхания, сердечно-сосудистой системы, желудочно-кишечного тракта, может вызывать отравления с поражением органов дыхания, печени и др. Еще более вредное влияние на организм человека оказывает оксид меди, который кроме токсичного оказывает фиброгенное воздействие.

Особое внимание должно быть уделено вопросам охраны труда при производстве медного порошка методом электролиза. На основных операциях производства – электролизе, промывке, стабилизации, сушке, размоле, просеве, смешении и упаковке – часто допускается большое количество ручных трудоемких операций. Все операции обработки медного порошка сопровождаются значительным пылеобразованием.

Вредное воздействие медного порошка на организм человека является причиной повышенной заболеваемости рабочих гриппом, острым гастритом и бронхитом.

Порошки и пыль чистого железного порошка малотоксичны. Однако при систематическом их вдыхании они могут быть причиной пневмокониотических изменений и способствовать развитию хронических бронхитов. Соединения железа обладают значительной токсичностью.

Токсичны порошки свинца. Стабилизированный свинец находится в виде тонкодисперсного порошка и легко переходит в пыль при встряхивании и перемешивании.

Допустимая концентрация свинца по утвержденным в нашей стране нормам составляет 10 мг/м3 воздуха, что в пять раз ниже норм, принятых в некоторых зарубежных странах.

Свинец может быть причиной острых и хронических отравлений, сопровождающихся поражением многих систем и органов человека. При работе со свинцом должны быть разработаны четкие инструкции по упаковке, хранению и обработке порошка, снижающие содержание пыли свинца в воздухе. Необходимо также обеспечить систематический медицинский контроль и обслуживание работающих.

Аналогичным токсическим действием обладают порошки марганца и ферромарганца, которые при попадании в организм человека могут быть причиной острых и хронических заболеваний.

Пыль никеля и оксида обладает выраженным общетоксическим действием и может вызвать острые и хронические отравления с преимущественным поражением легких, в основе которого лежит резкое сосудистое расстройство. Возможно также появление аллергической сыпи. Допустимое содержание пыли этих веществ в воздухе составляет 0,5 мг/м3.

Из всех порошков, используемых в производстве твердых сплавов, наибольшей токсичностью обладает кобальт. Смеси пылевидных частиц вольфрама, титана и кобальта действуют аналогично кобальту, однако в присутствии вольфрама активность кобальта увеличивается.

Возгоны цинка, образующиеся при нанесении цинковых покрытий методом напыления и при термообработке изделий с цинковыми покрытиями, вызывают в человеческом организме лихорадочное состояние.

Процессы порошковой металлургии. Курс лекций |

-35- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 4 Охрана труда и окружающей среды в порошковой металлургии

Порошки хрома могут быть причиной аллергической сыпи и появления язв на коже и в носовой полости. Фиброз легких может быть следствием длительного контакта с порошками алюминия.

Титан и его диоксид имеют слабо выраженную токсичность. Гидрид титана проявляет умеренно выраженное пневмокониотическое и общетоксическое действие, превышающее таковое титана и его оксида. Рекомендуемая

предельно допустимая концентрация (ПДК) гидрида титана составляет 6 мг/м3.

В производстве тарированного вольфрама используется азотнокислый торий или диоксид тория, которые являются источником радиоактивного излучения. Радиационный фактор меньше в том случае, когда используется азотнокислый торий, а не диоксид тория.

Пыль диоксида кремния, особенно с дисперсностью менее 5 мкм, способствует заболеванию силикозом, пыль асбеста приводит к легочным заболеваниям, пыль олова и оксида олова способствует заболеванию туберкулезом.

Вредное действие на организм человека оказывает также пыль порошка нитрида бора (слабо выраженное фиброгенное действие), карбидов кремния и бора (поражение органов дыхания, слизистой оболочки, органов обоняния).

Рабочие, занятые в производстве ферритов, подвергаются воздействию неблагоприятных факторов (пыли, шума, инфракрасного излучения, токсичных газов). Наиболее отрицательно сказывается пыль ферритов.

Ее воздействие на организм характеризуется слабовыраженным фиброгенным и общетоксическим действием. У работающих в производстве ферритов без достаточных защитных мер отмечается повышенный уровень заболеваемости органов дыхания.

Установлены предельно допустимые концентрации для различных веществ (табл. 1.4).

Таблица 1.4

Значения предельно допустимых концентраций для различных веществ

Вещество |

ПДК, |

Вещество |

|

ПДК, |

|

мг/м3 |

|

мг/м3 |

|

||

Медь |

0,5 |

Аммиак |

|

0,02 |

|

Оксид меди |

0,1 |

Бензин |

|

0,3 |

|

Медь с добавками графитадо 30 %, |

|

Оксид углерода |

|

0,02 |

|

олова до 10 %, никеля до 30 % |

0,5 |

Серная кислота |

|

0,001 |

|

Марганец (в пересчете на МnО4) |

0,3 |

Спирт этиловый |

|

1,0 |

|

Железо восстановленное с со- |

|

Цианистый водород и соли си- |

|

|

|

держанием до 3 % графита |

6,0 |

нильной кислоты (в пересчете на |

|

|

|

Оксид железа |

6,0 |

НСN) |

|

0,0003 |

|

Свинец |

0,01 |

Аммиак |

|

0,02 |

|

Оксид алюминия |

2,0 |

Бензол |

|

0,05 |

|

Карбид бора |

2,0 |

Оксид азота (в пересчете |

на |

|

|

Карбид кремния |

5,0 |

N2O5) |

|

0,05 |

|

Нитрид бора |

6,0 |

Сернистый газ |

|

0,02–0,04 |

|

Дисульфид молибдена |

10,0 |

Сероводород |

|

0,01 |

|

|

|

|

|

|

|

Процессы порошковой металлургии. Курс лекций |

-36- |

|

|||

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 4 Охрана труда и окружающей среды в порошковой металлургии

Степень опасности порошков и промышленных пылей для здоровья человека определяется многими факторами: химическим составом, размером частиц, концентрацией, длительностью воздействия, путями проникновения в организм человека.

Пожароивзрывоопасностьпорошков. Мероприятияпоохранетрудаизащитеперсонала

Пожаро- и взрывоопасность процессов порошковой металлургии обусловлена применением тонкодисперсных порошков, а также легковоспламеняющихся и хорошо горящих основных и вспомогательных материалов (водород, диссоциированный аммиак, конвертированный природный газ).

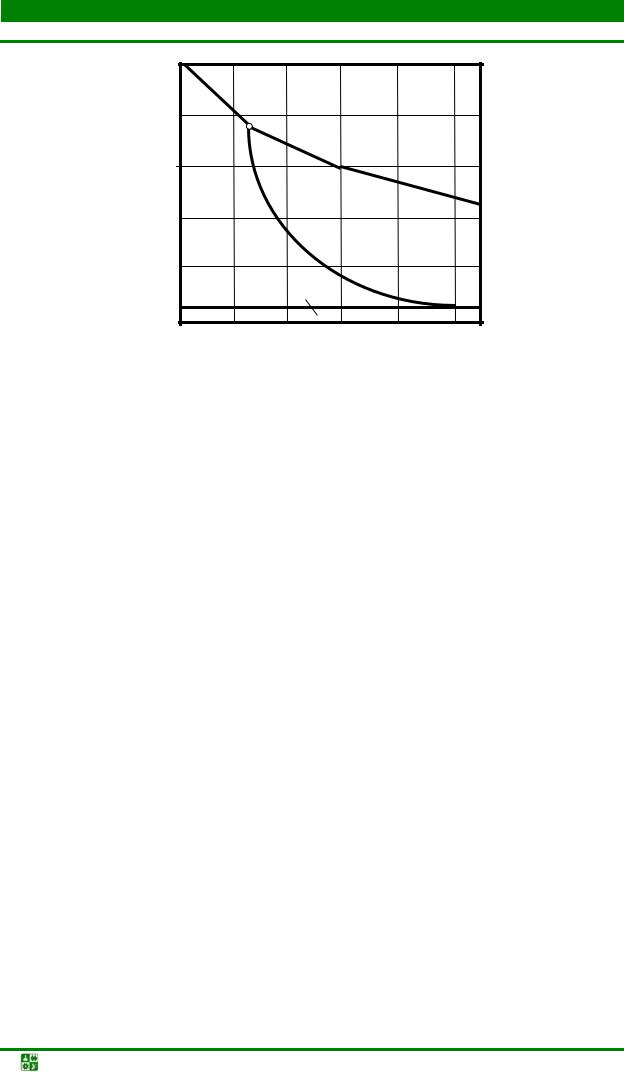

Пирофорность порошков (способность при определенных условиях воспламеняться под действием внутренних экзотермических процессов) и их взрываемость зависят от природы порошка, его дисперсности, формы частиц и др.

Взрывная активность смеси порошков повышается при возрастании содержания наиболее активной примеси, снижении степени окисленности, уменьшении размера частиц, повышении их удельной поверхности. Большинство порошков взрывоопасны при размере частиц меньше 200 мкм и концентрации от десяти до десятков тысяч граммов на кубический метр.

Наибольшее давление взрыва наблюдается при концентрации 500–2 000 г/м3 и размере частиц менее 50 мкм.

Пирофорность порошков зависит от их дисперсности и химического состава (табл. 1.5).

Таблица 1.5

Показатели пирофорности и взрываемости металлических порошков

|

Диаметр |

Порошок в слое |

Взвешенная в воздухе пыль |

|||

|

|

|

|

|

||

Материал |

частиц |

Температура |

Температура |

Температура |

Нижняя концентра- |

|

|

Dч, мкм |

самовозго- |

воспламене- |

воспламене- |

ция пылевой взвеси |

|

|

|

рания Тсв, °С |

ния Тв,°С |

ния Тв,°С |

(НКПВ), г/м3 |

|

Железо восста- |

< 50 |

475 |

350 |

300 |

66 |

|

новленное |

||||||

|

|

|

|

|

||

Кремний |

< 74 |

790 |

… |

770 |

100 |

|

Ферромарганец |

< 74 |

240 |

… |

450 |

130 |

|

Медь |

< 44 |

… |

…. |

700 |

…. |

|

Взрывным процессам присущи высокие скорости распространения. Над слоем осевших порошковых активных металлов возможно распространение взрывной волны со сверхзвуковыми скоростями. Воспламенение пыли, состоящей из различных взрывоопасных материалов, включая металлы, может привести к взрыву.

Процессы порошковой металлургии. Курс лекций |

-37- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 4 Охрана труда и окружающей среды в порошковой металлургии

Взрыв происходит при строго определенной концентрации огнеопасных материалов, находящихся во взвешенном состоянии в воздухе. Для предотвращения пирофорности и взрываемости порошков применяют ихпассивацию.

Наличие специфических факторов опасного воздействия на организм человека требует проведения в производстве мероприятий санитарнотехнического и технологического порядка, предупреждающих выделение пыли, газов и испарений и доведение их концентрации до допустимых норм.

К этим мероприятиям относятся: использование менее токсичных материалов, герметичной аппаратуры, эффективных пылеуловителей, замена сухих способов производства мокрыми, применение средств индивидуальной защиты работающих (масок, респираторов, перчаток, одежды).

Наиболее радикальным решением проблемы обеспечения безопасности труда является автоматизация операций, представляющих опасность для здоровья рабочего.

Контрольныевопросыизадания

1.Назовите основные операции процессов порошковой металлургии.

2.К какой категории по степени вредности и безопасности относятся производства порошковой металлургии?

3.Перечислите факторы вредного воздействия на организм персонала производств порошковой металлургии.

4.Назовите наиболее опасные факторы воздействия.

5.Какие размеры имеют частицы порошка, находящиеся в пылевой

массе?

6.При выполнении каких операций наблюдается большое содержание пылевой фракции на рабочих местах?

7.Что такое пирофорность порошков?

8.От чего зависит пирофорность порошков?

9.При каких условиях порошок может взорваться?

10.Что является радикальным решением проблем обеспечения безопасности труда?

Лекция5 Механическиеметодыполученияпорошков

План лекции

1.Теоретические основы процессов разрушения твердых материалов.

2.Предварительное измельчение крупных сырьевых материалов в щековых, валковых, конусных дробилках и молотковых мельницах.

3.Получение порошков резанием металлических заготовок.

Процессы порошковой металлургии. Курс лекций |

-38- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 5 Механические методы получения порошков

Теоретическиеосновыпроцессовразрушения твердыхматериалов

Метод механического измельчения твердых компактных материалов широко применяется в порошковой металлургии. Этим способом можно превратить в порошок практически любой из металлов, их окислов и тугоплавких неметаллических соединений (боридов, нитридов, карбидов и пр.).

Под измельчением понимают уменьшение начального размера частиц материала путем разрушения их действием внешних усилий. Измельчение дроблением, размолом или истиранием является старейшим методом перевода твердых веществ в порошкообразное состояние.

Наиболее целесообразно применять механическое измельчение при производстве порошков хрупких металлов, сплавов и неметаллических соединений (кремний, бериллий, хром, марганец, ферросплавы, оксиды, бориды, карбиды и др.). Размол таких металлов, как медь, алюминий, серебро, золото, затруднен, что объясняется их высокой пластичностью.

В процессе измельчения на материал действуют различные разрушающие усилия – раздавливающие (расплющивающие), ударные, истирающие. При механическом измельчении твердых материалов затрачиваемая энергия расходуется на деформацию (упругую и пластическую) и на увеличение поверхности измельчаемого материала, которое свидетельствует об уменьшении размеров частиц, что и является основной целью процесса.

Процесс деформации твердых тел заключается в том, что под действием внешней статической нагрузки в твердом теле начинается движение дислокаций. Движущиеся дислокации образуют дислокационные «стенки», столкновение которых приводит к появлению зародышей трещин. Образованию трещин способствуют и многочисленные дефекты на поверхности частиц твердого тела («нарушенный слой»), а также на его межзерновых границах. Действие динамических ударных нагрузок приводит к быстрому увеличению этих микротрещин. Однако при «снятии» внешней нагрузки трещины под действием сил межатомарного взаимодействия могут смыкаться («самозаживляться», релаксировать).

Разрушение твердого тела (его отдельной частицы) происходит только в том случае, когда внешние воздействия настолько велики, что трещины непрерывно «развиваются», распространяясь по всему сечению тела в одном или нескольких направлениях. В момент разрушения напряжения в деформирующемся теле превышают некоторое предельное значение («предел прочности материала»), упругая деформация сменяется деформацией разрушения и происходит уменьшение размеров (измельчение) исходных агрегатов.

Согласно теории дробления, предложенной П.А. Ребиндером, работа, затрачиваемая на измельчение, в общем случае представляет собой сумму энергии, расходуемой на образование новых поверхностей раздела при разрушении твердого тела, и энергии затраченной на деформацию.

Процессы порошковой металлургии. Курс лекций |

-39- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 5 Механические методы получения порошков

При крупном дроблении вновь образующаяся поверхность невелика, так как получаемые частицы имеют сравнительно большие размеры. В связи с этим эн ергия, затрачиваемая на образование новой поверхности, намного меньше энергии деформации, а расход энергии на дробление приблизительно пропорционален объему разрушаемого тела.

При тонком измельчении вновь образующаяся поверхность очень велика. Поэтому расход энергии на измельчение приблизительно пропорционален вновь образующейся поверхности. Однако сама работа диспергирования всегда незначительна, так как почти вся энергия измельчающего устройства затрачивается на деформацию разрушаемого тела и на образование теплоты. Коэффициент полезного действия любого такого устройства очень низок.

Поведение материала при измельчении является следствием двух соперничающих процессов – разрушения (дезинтеграции) и агрегатирования (интеграции) частиц. Проявление второго процесса связано с явлениями адгезии, физико-химических и физико-механических реакций, протекающих в процессе измельчения. Действие этих сил (помимо «заживления» трещин) приводит к агрегатированию и комкованию порошка. Поэтому в подавляющем большинстве случаев предельный размер частиц, которые удается получить при механическом измельчении материала, не превышает 0,1 мкм.

Среди методов измельчения твердых материалов наибольшее распространение получили обработка металлов резанием, измельчение металла в шаровых, вихревых, молотковых и других мельницах, ультразвуковое диспергирование.

Предварительноеизмельчениекрупныхсырьевыхматериалов вщековых, валковых, конусныхдробилках

имолотковыхмельницах

Щековые, валковые и конусные дробилки применяются для предварительного измельчения крупных (до нескольких сантиметров) кусковых материалов с пределом прочности до 300–400 МПа. В дальнейшем предварительно измельченные в этих агрегатах материалы поступают на доизмельчение другими методами.

Щековые дробилки применяют для измельчения спекшейся губки, осадков с электродов, крупных кусков рудных концентратов и т.п. Размол материала в щековых дробилках до размера частиц 1–4 мм происходит за счет раздавливания кусков между неподвижной и подвижной (качающейся с нижней или верхней осью подвеса) щеками установки. Рабочее пространство между щеками называют «пастью» дробилки.

Измельчение материала до крупности частиц 0,5–1 мм обеспечивают валковые дробилки, один или оба валка которых могут совершать возвратнопоступательное движение по направляющим вдоль оси опорной рамы. Валки вращаются навстречу друг другу от отдельных приводов с окружной скоростью 2–4 м/с, причем разность их скоростей обычно не превышает 2 %;при дробле-

Процессы порошковой металлургии. Курс лекций |

-40- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 5 Механические методы получения порошков

нии вязких материалов разность этих скоростей может доходить до 20 %. Эффективность работы валковых дробилок в большой степени зависит от условий подачи материала, особенно от непрерывности его поступления в щель между валками и равномерности распределения по их длине. Валки могут быть гладкими, рифлеными или зубчатыми.

В конусных дробилках измельчение материала осуществляется в кольцевой полости между рабочей частью поверхности конуса и соответствующей частью внутренней поверхности корпуса дробилки (в камере дробления). Конусные дробилки обеспечивают измельчение материала до крупности частиц 1–2 мм.

Молотковые дробилки в основном используются для измельчения губчатых материалов (спекшихся при восстановлении порошков, катодных осадков и пр.). Измельчение обрабатываемого материала в них осуществляется за счет удара молотков (бил), укрепленных шарнирно на валу, вращающемся в рабочей камере с достаточно высокой скоростью (около 1 500 об/мин).

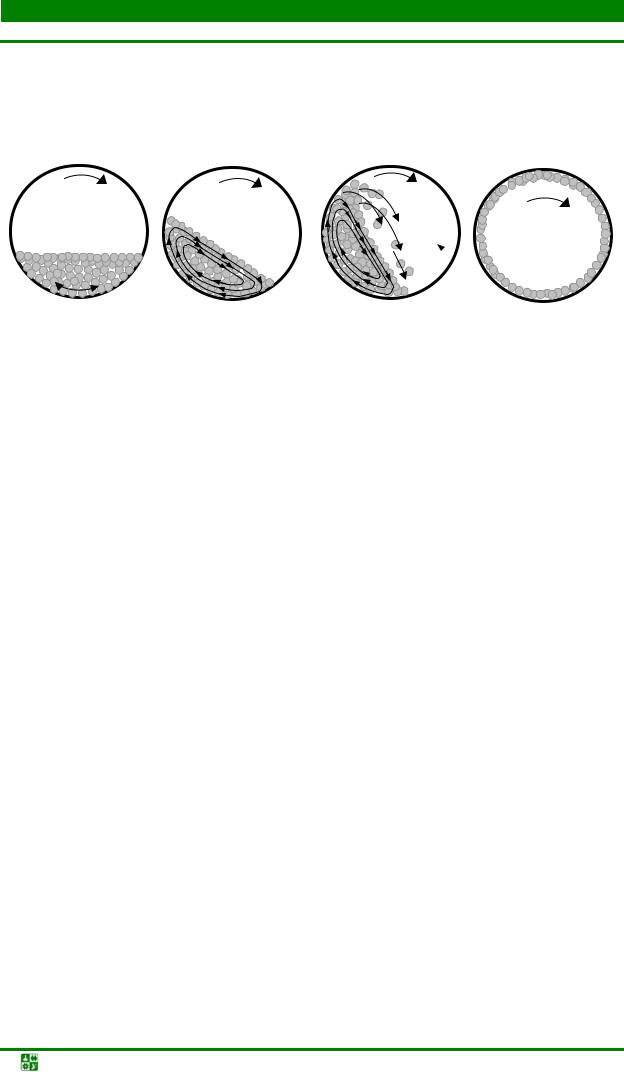

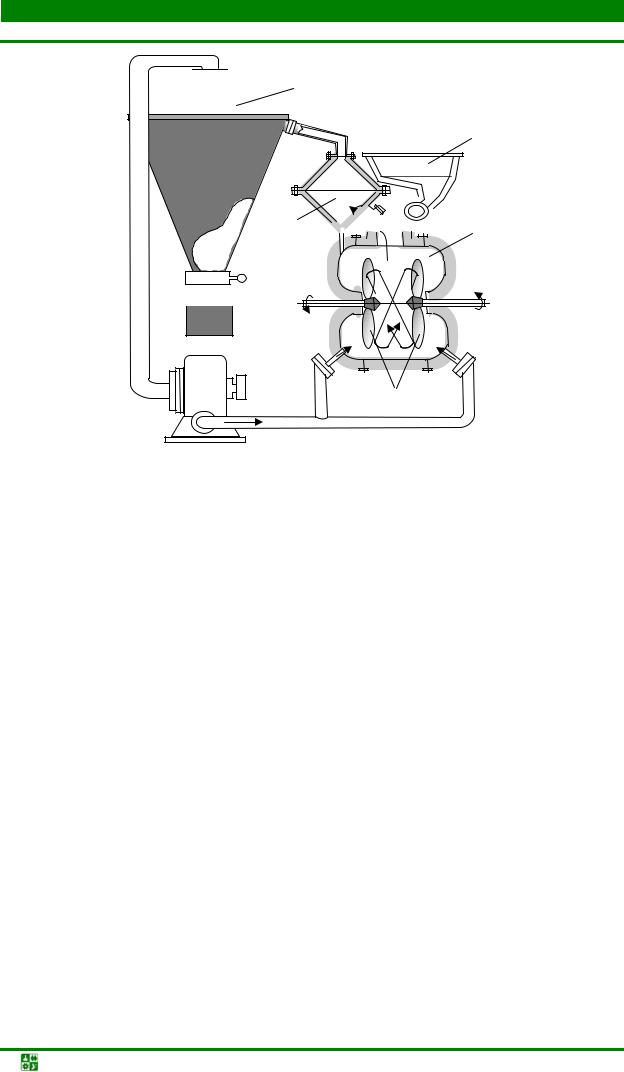

Исходный кусковой материал загружают в приемный бункер установки (рис. 1.5), откуда он поступает в рабочую камеру мельницы, в нижней части которой имеется отверстие, закрытое сеткой; после размола частицы проваливаются через ситовое полотно в сборник порошка.

|

4 |

|

3 |

5 |

|

|

|

|

1 |

6 |

|

|

|

|

2 |

7 |

|

|

|

Рис. 1.5. Молотковая мельница: 1– электродви- |

|

8 |

гатель; 2 – муфта; 3 – губка; 4 – загрузочный |

|

9 |

бункер; 5 – загрузочный люк с защелкой; 6 – |

|

|

корпус мельницы; 7 – била; 8 – металлическая |

|

|

решетка с ситовым полотном; 9 – порошок |

Размол губки в молотковой мельнице происходит в течение нескольких минут, и получаемый порошок мало наклепывается, что исключает необходимость его последующего отжига.

Более тонкое измельчение обеспечивают бесколосниковые молотковые мельницы, рабочим органом которых является ротор с шарнирно закрепленными на нем тонкими пластинчатыми молотками.

Получениепорошковрезаниемметаллическихзаготовок

Специальное получение стружки или опилок для дальнейшего изготовления из них изделий экономически не очень выгодно и поэтому на практике используется крайне редко. Однако образующиеся при обработке ме-

Процессы порошковой металлургии. Курс лекций |

-41- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 5 Механические методы получения порошков

таллов резанием отходы в виде мелкой стружки и опилок целесообразно использовать для последующего измельчения в мельницах различных типов.

Мелкую стружку железа, стали и чугуна размером около одного миллиметра (стружка сверления, фрезерования и др.) можно использовать для изготовления изделий без ее дополнительного измельчения.

Чаще всего метод резания применяется при получении порошков металлов, которые весьма активны по отношению к кислороду, особенно в состоянии высокой дисперсности (например, магниевый порошок).