- •Оглавление

- •ВВЕДЕНИЕ

- •I. ПОЛУЧЕНИЕ ПОРОШКОВ

- •Лекция 16 Восстановление химических соединений металлов из растворов солей и газообразных соединений металлов

- •II. ФОРМОВАНИЕ И СПЕКАНИЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ ПОРОШКОВ

- •Введение

- •Лекция 13 Твердофазное спекание материалов

- •Лекция 20 Жидкофазное спекание и инфильтрация порошковых формовок. Брак при спекании

- •Лекция 25 Методы определения механических характеристик порошковых тел. Заключение

- •ЗАКЛЮЧЕНИЕ

- •БИБЛИОГРАФИЧЕСКИЙ СПИСОК

- •ПРИЛОЖЕНИЯ

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 16 Восстановление химических соединений металлов из растворов солей и газообразных соединений металлов

Лекция16 Восстановлениехимическихсоединенийметаллов

израстворовсолейигазообразныхсоединенийметаллов

План лекции

1.Получение порошков автоклавным способом.

2.Получение порошков цементацией растворов солей.

3.Получение порошков в кипящем слое.

4.Получение порошков в плазме.

Получениепорошковавтоклавнымспособом

Автоклавная технология используется для производства порошков никеля, меди и кобальта. Соответствующий металл, вытесняемый в растворе из его соединения водородом под давлением, осаждается в виде твердых частиц на дно камеры реактора.

Исходное сырье (рудные концентраты, например, никель-кобальтовый, медно-цинковый, медно-свинцово-цинковый, медно-цинковый скрап или отходы металлообработки) подвергают обработке серной кислотой или окислительному аммиачно-карбонатному выщелачиванию, которое часто проводят при повышенном давлении в автоклавах.

Полученный раствор сульфата или комплексной аммиачной соли металла очищают отпримесей и подают в автоклав на восстановление водородом.

Возможность вытеснения и восстановления ионов металлов водородом из водных растворов была установлена Н.Н. Бекетовым в 1960-х гг.

Реакция восстановления катиона металла

МеZ+ + (z/2) Н2 = Ме0 + zН+ |

(1.59) |

возможна, если потенциал водорода ϕH2 меньше (электроотрицательнее), чем

электродный потенциал металла ϕMe.

В момент равновесия ϕH2 становится равным ϕMe, накапливание массы

образующегося в автоклаве осадка металла прекращается.

Водород переходит в раствор, содержащий катионы МеZ+, по реакции ионизации 0,5Н2 = Н+ + e.

Cдвигать потенциал водорода в отрицательную сторону можно, повышая рН и (или) увеличивая давление водорода в автоклаве; более эффективно изменять рН, повышение которого на единицу эквивалентно изменению давления водорода в 100 раз.

Для металлического электрода

Процессы порошковой металлургии. Курс лекций |

-117- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 16 Восстановление химических соединений металлов из растворов солей и газообразных соединений металлов

lg aMeZ+ = –zpH – (z/2) lg pH – zF ϕ0Me / 2,3RT, |

(1.60) |

2 |

|

где aMeZ+ – активность (концентрация) ионов металла; pH2 – парциальное дав-

ление водорода, что позволяет рассчитать минимальную (равновесную) концентрацию катионов металла в конце процесса восстановления в зависимости от рН раствора при данном давлении водорода; F – число Фарадея.

Известно, что в сильно кислых средах полностью осадить из растворов можно достаточно электроположительные металлы (например, Ag, Cu). Для полного выделения металлов со значениями потенциала, лишь ненамно-

го более положительными по сравнению с ϕH2, необходимо поддерживать

определенный уровень рН, нейтрализуя образующуюся при восстановлении кислоту щелочью.

С увеличением давления водорода несколько снижаются значения рН, при которых возможно сравнительно полное выделение металла из раствора его соли. Для снижения потенциала водорода до нужных отрицательных значений и предотвращения выпадения гидроксидов металлов восстановление целесообразно проводить в аммиачных растворах. Несмотря на то, что концентрация свободных ионов металла в растворе при этом низкая (NH3 – сильный комплексообразующий лиганд) и ϕMe сдвигается в электроотрицательную сторону, восстановление водородом возможно, если потенциал металла остается более положительным, чем потенциал водорода в аммиачной среде.

При восстановлении водородом из аммиачных растворов необходимо поддерживать оптимальными соотношение концентраций NH3 и Ме, рН раствора и давление водорода.

Термодинамические расчеты показывают, что многие металлы, в том числе Сu, Ni и Со, могут быть осаждены восстановлением водородом из растворов при 25 °С и давлении водорода 0,1 МПа.

Однако практическое получение порошка в этих условиях невозможно из-за низкой скорости осаждения металла. В общем случае первой стадией рассматриваемого процесса восстановления является образование зародыша твердой фазы, которое может быть как гомогенным (т.е. самопроизвольным без наличия в растворе посторонних твердых включений), так и гетерогенным (т.е. на зародышах, уже имеющихся в растворе, которыми могут быть не только специально вводимые частицы, но и твердые примеси или даже ионы). Большей частью гомогенное образование зародышей не реализуется вследствие энергетических затруднений, связанных с высокой энергией диссоциации молекулы водорода.

Энергия активации реакций восстановления водородом существенно снижается в присутствии твердых катализаторов (коллоидного графита, некоторых оксидов), и осуществляется гетерогенное зародышеобразование. Иногда вначале происходит медленное гомогенное зародышеобразование, а затем скорость выделения металла из раствора быстро возрастает вследствие

Процессы порошковой металлургии. Курс лекций |

-118- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 16 Восстановление химических соединений металлов из растворов солей и газообразных соединений металлов

его кристаллизации на возникших зародышах твердой фазы; в этом случае процесс зародышеобразования носит автокаталитический характер.

Получение порошков меди. Медь может быть выделена восстановлением водородом как из кислых, так и щелочных растворов. На практике в качестве исходного используют раствор сульфата меди или медно-аммиачной комплексной соли.

Восстановление проводят при суммарном давлении газа в автоклаве 2,4–3,5 или 3,5–4,5 МПа (в том числеpH2 до 1,5–2,5 МПа) и температуре 140–170

или 180–200 °С соответственно. Извлечение меди в осадок составляет около 99 %. Скорость процесса восстановления возрастает с увеличением количества суспендированной меди, тогда как наблюдается и непрерывное образование новых зародышей, т.е. реализуется и гетерогенный, и гомогенный механизмы зародышеобразования.

Для восстановления применяют горизонтальные автоклавы с паровой рубашкой и несколькими вертикальными мешалками; производительность одного автоклава составляет около 3 тыс. т порошка в год.

Получаемые порошки меди имеют насыпную плотность от 0,5 до 3,8 г/см3, причем размер их частиц можно регулировать в пределах от 2–3 до 15–20 мкм, вводя в раствор в автоклаве либо некоторое количество мелкого порошка меди, либо частицы полиакриламида (0,1–0,5 г на 1 л раствора).

После завершения процесса восстановления пульпу из автоклава перекачивают через дроссель, сбрасывающий давление, в реактор, где раствор «вскипает», выделяя растворенный газ; затем пульпу перекачивают через фильтр и промывной аппарат в реактор для обработки мыльным раствором и в камеру сушки.

Себестоимость примерно вдвое меньше себестоимости электролитических порошков меди. Форма частиц самая разнообразная – дендритная, округлая, губчатая и др.

Получение порошков никеля и кобальта. Полное выделение никеля и ко-

бальта возможно лишь при рН > 4, в связи с чем водородное восстановление ведут из растворов, содержащих аммиачные комплексы Ni(NН3)22+ или Со(NH3)22+ и (NH4)2SO4 (для предотвращения гидролиза аммиакатов). Гомогенное зародышеобразование протекает весьма медленно, поэтому прибегают к гетерогенному, вводя в раствор затравку (мелкиепорошки никеля или кобальта).

При восстановлении осуществляются следующие стадии этого процесса:

1)растворение водорода в водном растворе (быстрая стадия);

2)транспорт водорода к поверхности твердой частички затравки (зависит от интенсивности перемешивания);

3)активированная адсорбция водорода на поверхности частички ме- талла-затравки (быстрая стадия);

4)реакция восстановления сорбированных комплексных ионов металла водородом на поверхности твердой частички затравки (медленная стадия);

5)отвод растворимых продуктов реакции в объем раствора (быстрая

стадия).

Процессы порошковой металлургии. Курс лекций |

-119- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 16 Восстановление химических соединений металлов из растворов солей и газообразных соединений металлов

Реакцию восстановления катионов указанных металлов водородом проводят при 180–200 °С и давлении водорода 2,5–3,5 МПа в автоклавах аналогично получению порошка меди.

При рН 2,5 возможно селективное осаждение никеля до его содержания около 0,2 г/л в присутствии ≤ 10 г/л Со.

Автоклавные порошки никеля содержат, %: 99,7–99,9 Ni; 0,1–0,2 Со; а порошки кобальта – 99,5–99,8 Со; 0,1–0,5 Ni.

Получениепорошковцементациейрастворовсолей

Цементация – электрохимический процесс, который часто называют контактным восстановлением или внутренним электролизом. По своей сути процесс сходен с гальваническим процессом: металл с более отрицательным потенциалом вытесняет из раствора металл с более положительным потенциалом, переходя при этом в раствор.

Электрохимическую реакцию между металлом-цементатором и ионами вытесняемого металла в общем виде можно записать следующим образом:

Z MeZ1+ + Z Me0 |

→ Z |

Me0 |

+Z MeZ 2+ , |

(1.61) |

||||

2 |

1 |

1 |

1 |

2 |

1 |

1 |

2 |

|

где Z1, Z2 – заряды ионов или валентности вытесняемого металла и металлацементатора.

Для прохождения подобной реакции слева направо вытесняющий металл должен иметь более отрицательный, нежели у вытесняемого металла, электродный потенциал.

Рассматривая стандартные электродные потенциалы и равновесные соотношения активностей (концентраций) катионов в растворах (табл. 1.6), можно установить, что некоторые металлы можно сравнительно легко выделить из раствора, подбирая соответствующий металл-цементатор.

Таблица 1.6

Стандартные электродные потенциалы и равновесные соотношения активностей катионов для некоторых пар двухвалентных металлов

|

Металл |

|

φ0, В |

AMeА Z 1+ / |

MeZ 2+ |

|

Ме2 |

|

Ме1 |

Ме2 |

Ме1 |

||

|

1 |

2 |

||||

|

|

|

|

|

||

|

|

|

|

|

|

|

Zn |

|

Cu |

–0,763 |

+0,320 |

1,0·10 −33 |

|

Fe |

|

Cu |

–0,440 |

+0,340 |

1,3·10 −27 |

|

Ni |

|

Cu |

–0,230 |

+0,340 |

2,0·10 −20 |

|

Zn |

|

Ni |

–0,763 |

+0,230 |

5,0·10 −19 |

|

Cu |

|

Hq |

+0,340 |

+0,798 |

1,6·10 −16 |

|

Процессы порошковой металлургии. Курс лекций |

-120- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 16 Восстановление химических соединений металлов из растворов солей и газообразных соединений металлов

Zn |

Cd |

–0,796 |

–0,402 |

3,2·10 |

Zn |

Fe |

–0,796 |

–0,440 |

8,0·10 |

−13

−12

Однако при этом необходимо учитывать и кинетику процесса, в связи с которой термодинамическое равновесие может не достигаться. В результате связывания металлических ионов в комплексы понижается их концентрация в свободном виде, и электродный потенциал осаждающегося металла сдвигается в отрицательную сторону.

Растворение и осаждение металла из раствора регулируется двумя противоположно действующими факторами: электролитической упруго-

стью растворения и осмотическим давлением ионов раствора. Разность этих двух величин определяет значение и величину стандартного электродного потенциала.

При погружении в раствор с ионами вытесняемого металла одни из участков металла-цементатора становятся катодами и на них идет выделение осаждаемого металла, а другие – анодами, где протекает процесс ионизации.

Это связано с различием в уровнях энергии атомов, находящихся на поверхности металла-цементатора. Катодные участки возникают на местах поверхности с наиболее высоким электродным потенциалом. Так как катодные и анодные участки соединены, электроны от анодных участков перетекают к катодным. На рис. 1.26 представлены схема процесса цементации и зависимость скорости цементации V от времени t.

MeZ1+ +z e →Me |

V |

|

||

1 1 |

1 |

|

||

|

|

Me2 − z2e → Me2Z 2+ |

|

|

|

|

|

||

Me1 |

|

|

||

е |

Me2 |

|

||

|

|

|

|

t |

|

а |

|

б |

|

Рис. 1.26. Схема процесса цементации (а) и зависимость скорости цементации от времени (б)

Процесс цементации металла из его раствора определяется двумя последовательными процессами:

1)доставкой ионов вытесняемого металла к катодной поверхности металла-цементатора через двойной и диффузионный слой;

2)электрохимическим превращением на границе электрод–раствор, протекающим через несколько промежуточных стадий (дегидратацию иона, его сорбцию, разряд иона на металле-цементаторе с образованием атома металла и пр.).

Процессы порошковой металлургии. Курс лекций |

-121- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 16 Восстановление химических соединений металлов из растворов солей и газообразных соединений металлов

Скорость реакции замещения зависит от разницы электродных потенциалов: чем она больше, тем выше скорость цементации. Однако существует ряд других факторов, оказывающих влияние на результат реакции:

1.Цементирующий материал должен образовывать растворимое соединение с анионом, который связан с замещаемым металлом.

2.Металл-цементатор должен находиться в избытке. Это обусловлено тем, что реакция замещения проходит на поверхности, и чем больше эта п о- верхность, тем скорее и полнее протекает реакция.

3.В процессе реакции поверхность металла-цементатора может покрываться выделяемым из раствора металлом, вследствие чего она становится инертной. Поэтому раствор должен циркулировать. В некоторых случаях раствор подвергают действию ультразвука.

4.Повышение температуры не только улучшает условия диффузии, но

иснижает энергию активации реакции.

Аппаратурное оформление процесса. В настоящее время процесс кон-

тактного восстановления осуществляется двумя способами: 1) перемешиванием раствора с цементируемым порошком; 2) просачиванием раствора через слой цементирующего порошка.

В основе этих способов заложен принцип полного противотока. Второй способ получения порошков в большей степени соответствует этому принципу. В этом случае наиболее концентрированный раствор взаимодействует с наиболее отработанной частью порошка и таким образом повышается степень использования цементатора. Однако при этом способе трудно добиться равномерного просачивания раствора через слой порошка.

Способ перемешивания более доступен для механизации и автоматизации процессов.

Получениепорошковвкипящемслое

Порошки металлов высокой чистоты можно получить из низкокипящих хлоридов и фторидов вольфрама, молибдена, рения, ниобия или тантала по реакции

МеГх + 0,5хН2 = Ме + хНГ, |

(1.62) |

где Г – хлор или фтор.

Значения константы равновесия реакции и ее зависимость от температуры можно вычислить из термодинамических параметров реакции; при проведении расчетов необходимо уточнить, из какого именно галогенида (высшего или какого-либо из низших) непосредственно получают металл.

Восстановление газообразных хлоридов или фторидов в кипящем слое проводят на специальных установках, в нижней части реактора которых рас-

Процессы порошковой металлургии. Курс лекций |

-122- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 16 Восстановление химических соединений металлов из растворов солей и газообразных соединений металлов

положены металлическая сетка из материала, стойкого к реагентам, или слой мелких осколков (размером 3–5 мм) данного тугоплавкого металла, или пористая подина, спеченная из крупного порошка металла. На пористую подину через вводную трубку подают в виде «затравки» мелкий порошок металла, который предварительно получают, например, измельчением крупного порошка в вихревой мельнице. Под подину вводят водород или смесь водорода

синертным газом с линейной скоростью газового потока, необходимой для приведения порошка в псевдосжиженное состояние (например, 5–10 см/с и

выше в зависимости от соотношения Аr : Н2 в газе, плотности восстанавливаемого металла и задаваемой предельной крупности его частиц).

После этого реактор разогревают до нужной температуры. Можно нагревать и смесь аргона с водородом. Из испарителя в нижнюю часть реактора подают пары галогенида металла. Скорость их подачи регулируют пропусканием смеси аргона с водородом через испаритель. В ряде аппаратов подачу паров хлорида из испарителя в реактор осуществляют током аргона. Образующийся хлористый (или фтористый) водород улавливается в адсорбере, отходящая смесь водорода и аргона поступает в осушитель и затем проходит через нагретую титановую губку, которая поглощает водород. Аргон возвращается в систему.

Насыщенную водородом титановую губку периодически дегидрируют

свыделением чистого водорода. Таким образом, обеспечивают регенерацию

ииспользование всех отходящих газов.

Через патрубок в нижней части реактора образующиеся крупнозернистые металлические порошки периодически или непрерывно выгружают.

Температуру в испарителе устанавливают в соответствии с температурной зависимостью давления паров данного галогенида. Температуру восстановления пентахлорида молибдена (температура плавления 194 °С, а к и- пения 268 °С) поддерживают равной 200–300 °С, так как при более высокой температуре происходит заметная термическая диссоциация хлорида с образованием низших хлоридов при небольшом давлении его паров. Гексахлорид вольфрама (температура плавления 281,5 °С, а кипения 348 °С) испаряют при 300–350 °С. Удобно работать с гексафторидом вольфрама (температура плавления 3 °С, а кипения 17,1 °С), находящимся в баллоне-испарителе в жидком состоянии.

При восстановлении соединений вольфрама и молибдена обычно используют порошки крупностью 20–60 мкм. Более мелкие порошки (2–3 мкм) непригодны, так как их трудно перевести в псевдосжиженное состояние из-за уноса потоком газа. Реакция восстановления может проходить на поверхности частиц, а также в объеме реактора, заполненном газом. Энергия активации взаимодействия веществ в адсорбированном состоянии на поверхности твердых частиц меньше, чем в газовой фазе, в связи с чем на степень осаждения металла на частицы порошка должна сильно влиять температура.

При восстановлении вольфрама из его гексахлорида при 750–800 °С общая степень восстановления достигает 98–99 %, а степень осаждения на

Процессы порошковой металлургии. Курс лекций |

-123- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 16 Восстановление химических соединений металлов из растворов солей и газообразных соединений металлов

порошок – 96–97 %. Небольшая часть мелких кристаллов вольфрама выносится с отходящими газами.

При повышении температуры процесса до 900 °С прекращается «кипение» частиц вольфрама, что объясняется развивающимся процессом спекания частиц. Оптимальные соотношения компонентов парогазовой смеси, обеспечивающие максимальный выход вольфрама в порошок, составляют Н2 : WCl6 = 30–40, Н2 : Аr = 1,75. Содержание кислорода в получаемом порошке вольфрама < 0,01 %.

Пары гексафторида вольфрама восстанавливают в кипящем слое порошка вольфрама с начальным размером частиц 10–50 мкм при 550–600 °С. При молярном отношении в парогазовой смеси Н2 : WCl6 = 15–18 (в 5–6 раз больше теоретически необходимого) обеспечивается практически полное восстановление вольфрама. Для поддержания псевдосжиженного состояния порошка вплоть до образования частиц размером 400–500 мкм необходимо дополнительно подавать аргон. Порошок получается в виде плотных и гладких сферических частиц вольфрама с содержанием примесей менее 0,01 %.

При восстановлении пентахлорида молибдена при температуре 550–600 °С достигается общая степень восстановления до 98 %. При температуре выше 600 °С происходит частичное спекание порошков, а при температуре 780–800 °С «кипение» порошка прекращается. Молекулярное соот-

ношение Н2 : MoCl5 ≥ 30.

Получениепорошковвплазме

Плазма – нейтральный газ, содержащий значительное количество положительных и отрицательных ионов и свободных электронов. Для создания плазмы необходим постоянный подвод энергии, обеспечивающий постоянное образование новых ионов. Это позволяет компенсировать рекомбинацию ионов, которая приводит к образованию нейтрального атома. Благодаря строению энергетических уровней для получения плазмы особенно подходит аргон, обладающий химической инертностью.

Плазмохимические методы объединяют возможности быстрого протекания процессов восстановления и закалки продуктов реакции. Они применяются для получения высокодисперсных порошков металлов или их соединений (карбидов, нитридов и др.).

В качестве восстановителя используют водород, углеводороды или конвертированный природный газ, который получают плазменной конверсией углеводородного сырья.

Низкотемпературную (4 000–10 000 °С) плазму создают путем электродугового разряда высокой интенсивности в среде газа (азот, аргон) или смеси газов.

Высокотемпературную плазму (до нескольких сот тысяч градусов) можно создать путем передачи газу энергии высокочастотного переменного тока посредством магнитной индукции (индуктивно связанная плазма).

Процессы порошковой металлургии. Курс лекций |

-124- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 16 Восстановление химических соединений металлов из растворов солей и газообразных соединений металлов

Процесс плазмохимического восстановления и образования целевого продукта в виде частиц дисперсной фазы протекает через ряд сложных физи- ко-химических процессов:

диссоциация исходного соединения с образованием атомарного пара; химическое взаимодействие паров исходного материала с компонентами плазмы (температура плазмы всегда существенно больше температуры

его кипения) с образованием целевого продукта в парообразном состоянии; конденсация и коагуляция парообразного продукта реакции, которые

приводят к образованию ультрадисперсных частиц твердой фазы; кристаллизация, рост частиц и их последующее полиморфное пре-

вращение.

Все эти процессы протекают с очень высокой скоростью и зачастую перекрываются во времени.

Получение порошков вольфрама. Плазмохимическое восстановление кислородных соединений или аммонийных солей вольфрама с получением металлического порошка можно осуществить водородом или продуктами конверсии углеводородов. Так, обрабатывая WО3 в аргоно-водородной плазме при температуре 4 000–5 000 °С, получают порошки вольфрама со средним размером частиц около 0,05 мкм и удельной поверхностью 6–8 м2/г.

При использовании конвертированного газа можно полностью восстановить оксид вольфрама до металла при температуре 4 000–5 000 °С (избыток восстановителя не ниже двукратного).

Для пассивации образующихся высокодисперсных порошков вольфрама, их рафинирования (удаления оксидов, повторно образующихся при охлаждении порошка) и улучшения технологических свойств применяют отжиг порошка в атмосфере осушенного водорода (700–1 000 °С).

Получение порошков никеля. Восстановление оксида никеля проводят в струе плазмы, образованной смесью аргон–водород или аргон–оксид углерода.

Необходимая температура процесса поддерживается за счет регулирования подачи аргона, а восстановитель подают в количестве, близком к стехиометрическому (чтобы избежать его влияния на теплообмен между плазмообразующим газом и частицами восстанавливаемого соединения). Реакция восстановления происходит в объеме струи и лимитируется диссоциацией NiO и, следовательно, скоростью прогрева частиц в реакционном объеме.

Контрольныевопросыизадания

1.Перечислите факторы, определяющие процесс получения порошков из растворов автоклавным методом.

2.Какие растворы используют в автоклавном способе для получения порошков?

3.Порошки каких металлов получают автоклавным способом?

4.На чем основан метод цементации?

Процессы порошковой металлургии. Курс лекций |

-125- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 16 Восстановление химических соединений металлов из растворов солей и газообразных соединений металлов

5.Перечислите факторы, определяющие процесс получения порошков методом цементации.

6.Какие соединения металлов используют при получении порошков методом кипящего слоя?

7.Перечислите основные операции технологии получения порошков в кипящем слое.

8.Что такое плазма?

9.Какие процессы протекают при плазмохимическом восстановлении соединений металлов?

10.Какие восстановители используются при получении порошков в

плазме?

Лекция17 Общиезакономерностипроцессов

производствапорошковэлектролизом

План лекции

1.Общие закономерности процесса электролиза.

2.Факторы, определяющие свойства порошков.

3.Классификация электролитических порошков.

Общиезакономерностипроцессаэлектролиза

Электролитический металлический порошок – это металлический по-

рошок, полученный электролизом растворов или расплавов соединений металлов.

Электролиз представляет собой своеобразный процесс восстановления, осуществляемый не с помощью восстановителей, а за счет использования энергии электрического тока. К преимуществам этого процесса относят универсальность, высокую чистоту получаемых металлических порошков и их хорошие технологические свойства. Недостатки электролиза – большая энергоемкость, низкая производительность, необходимость утилизации большого количества жидких отходов производства.

Электролитическое получение порошков заключается в разложении водных растворов соединений выделяемого металла или его бескислородных расплавленных солей при пропускании через них постоянного электрического тока и последующей разрядке соответствующих ионов металла на катоде.

Используемые при электролизе растворы или расплавы солей называют электролитами и относят к проводникам второго рода.

Сам процесс электрохимического превращения происходит на границе электрод (анод или катод) – электролит (раствор или расплав). Источник

Процессы порошковой металлургии. Курс лекций |

-126- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 17 Общие закономерности процессов производства порошков электролизом

электрического тока играет роль своеобразного «насоса», перекачивающего ионы с одного полюса электроцепи на другой.

Источником ионов выделяемого металла служат, как правило, анод и/или электролит, в составе которого находится растворимое (расплавленное) соединение соответствующего металла. В случае, когда используют нерастворимые аноды, источником выделяемого металла является только электролит.

Ионы в электролите в отсутствие электрического поля движутся хаотично. При наложении электрического поля движение ионов становится более упорядоченным: положительно заряженные ионы (катионы) приближаются к катоду, а отрицательно заряженные ионы (анионы) – к аноду.

Электролиз является одновременно и рафинированием, так как при некотором напряжении на катоде будут (преимущественно) выделяться только катионы определенного металла. В соответствии с величиной напряжения, требуемого для выделения на катоде, металлы образуют «ряд напряжений». Например: цинк, железо, олово, медь, серебро, золото.

Чем левее находится металл в этом ряду, тем он более электроотрицателен или менее благороден, более активен (по отношению к кислороду кислотам, щелочам и пр.) и тем большее напряжение требуется для его выделения на катоде.

Вравновесных условиях (при фиксированном напряжении), пока на катоде выделяется какой-либо металл ионы более электроотрицательных по отношению к нему элементов разряжаться не будут. Однако в реальных условиях в переносе зарядов наряду с ионами выделяемого металла участвуют

иионы более электроотрицательных элементов. А это приводит к их выделению на катоде. Как правило, этот процесс сопровождается повышением напряжения на катоде («перенапряжением»).

Чем больше сродство металла к кислороду, тем труднее его выделить из водного раствора. Поэтому такие металлы, как алюминий, магний, цирконий, титан и прочие, получают путем электролиза расплавленных солей соответствующего металла.

Всоответствии с законом Фарадея, количество катодного осадка, вы-

делившегося при электролизе, пропорционально силе тока, времени его прохождения через электролит и электрохимическому эквиваленту, т.е. количеству металла, выделяемого за один ампер-час (табл. 1.7).

|

|

|

Таблица 1.7 |

||

Электрохимические эквиваленты некоторых металлов |

|||||

|

|

|

|

||

Металл |

Валентность |

Атомная масса |

Электрохимический |

||

эквивалент, г/(А·ч) |

|||||

|

|

|

|||

Алюминий |

3 |

26,98 |

0,3354 |

|

|

Титан |

4 |

47,90 |

0,4467 |

|

|

Молибден |

6 |

95,94 |

0,5969 |

|

|

Ниобий |

5 |

92,91 |

0,6932 |

|

|

Цирконий |

4 |

91,22 |

0,8508 |

|

|

Кобальт |

2 |

58,93 |

1,0993 |

|

|

Никель |

2 |

58,71 |

1,0947 |

|

|

|

|

|

|

|

|

Процессы порошковой металлургии. Курс лекций |

-127- |

|

|||

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 17 Общие закономерности процессов производства порошков электролизом

Вольфрам |

6 |

183,85 |

1,1440 |

Медь |

2 |

63,54 |

1,1858 |

Цинк |

2 |

65,37 |

1,2195 |

Тантал |

5 |

180,95 |

1,3496 |

Однако реально получаемые при электролизе количества осадка всегда меньше, чем рассчитанные. Это объясняется тем, что в процессе электролиза происходит совместный разряд на катоде ионов нескольких элементов (как правило, двух-трех), частичное растворение выделенного металла и пр. Кроме того, возможна и утечка тока через дефекты электроизоляции. Для оценки степени несовпадения расчетных и реально полученных количеств осадка используют такой показатель, как выход по току, %:

А = (qп/qт)·100, |

(1.63) |

где qп – масса вещества (осадка), реально выделившаяся при прохождении определенного количества электричества через электролит; qт – масса вещества (осадка), которая должна была бы выделиться.

Факторы, определяющиесвойствапорошков

На свойства получаемых порошков оказывают влияние следующие факторы технологического процесса.

Плотность тока. Сила тока на рабочей ванне электролизера является главным фактором, определяющим ее производительность. Плотность тока связывает силу тока с суммарной рабочей поверхностью катодов (катодная плотность тока) или анодов (анодная плотность тока), находящихся в ванне электролизера:

i = I/S, |

(1.64) |

где i – плотность тока, А/м2; I – сила тока на ванне, A; S – суммарная рабочая поверхность катодов или анодов соответственно, м2.

Как правило, катодная и анодная плотности тока в электролизере не совпадают, так как практически всегда не совпадают суммарные рабочие поверхности катодов и анодов.

Выделение металла на катоде начинается в центрах первичной кристаллизации. При большей плотности тока в ванне на единице площади катода разряжается больше ионов, т.е. на катоде создается больше первичных центров кристаллизации. В связи с этим при низкой концентрации катионов в электролите скорость роста каждого из подобных центров уменьшается. Это приводит к получению более мелких (дисперсных) осадков. Однако при

Процессы порошковой металлургии. Курс лекций |

-128- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 17 Общие закономерности процессов производства порошков электролизом

большой плотности тока высоко и напряжение на ванне, что обуславливает выделение на катоде побочных элементов (а не только атомов получаемого металла) и снижению выхода по току. С повышением катодной плотности тока растет и анодная плотность тока, в результате чего на аноде начинается более интенсивная разрядка анионов кислорода (при электролизе водных растворов), хлора или фтора (при электролизе расплавов). Это может привести к проявлению анодного эффекта: электролит как бы отделяется от электрода прослойкой газа и в ней возникает искрение. Выделение металла на катоде практически прекращается. Поэтому необходимо подбирать такие плотности тока, которые позволят избежать появления анодного эффекта.

Плотность тока можно корректировать либо за счет изменения токовых нагрузок на ванне, либо путем изменения суммарной рабочей поверхности катодов (количества катодов).

Концентрация ионов выделяемого металла. Повышение концентра-

ции выделяемых ионов (при низкой плотности тока) создает благоприятные условия для активного питания сравнительно небольшого количества центров, в результате чего формируется плотный осадок. Для образования порошкообразного (рыхлого) осадка нужна пониженная концентрация ионов металла в электролите. Однако при слишком малой концентрации ионы металла перенесут лишь небольшую долю электроэнергии, в связи с чем в процесс электропереноса будут вовлекаться и другие катионы, например водорода, что приведет к снижению выхода по току.

Температура электролита. Повышение температуры увеличивает скорость перемещения ионов и ускоряет их диффузионную подвижность. Это компенсирует обеднение приэлектродной области электролита катионами. Стабильное «питание» центров кристаллизации способствует укрупнению порошков, но одновременно с этим возрастает и интенсивность химического взаимодействия выделяемого металла с электролитом. Это приводит к растворению катодного осадка и снижению выхода по току. Кроме того, увеличивается испарение электролита, что обуславливает ухудшение условий труда. Поэтому электролиз водных растворов ведут при температуре электролита не выше 60 °С, а электролиз расплавов – при температуре, которая должна быть выше температуры плавления электролита (при сохранении электролитом требуемой относительно достаточной жидкотекучести), но ниже температуры плавления выделяемого металла.

Кислотность электролита. Повышение содержания в электролите ионов водорода может привести к их бурному выделению на катоде. Это, с одной стороны, способствует разрыхлению (измельчению) порошка, но, с другой стороны, обуславливает существенное уменьшение выхода по току и возрастание расхода энергии. Кроме того, повышенная кислотность электролита приводит к растворению части металла, выделившегося на катоде.

Межэлектродное расстояние. Увеличение расстояния между электродами (при постоянном напряжении на ванне) способствует повышению

Процессы порошковой металлургии. Курс лекций |

-129- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 17 Общие закономерности процессов производства порошков электролизом

электросопротивления электролита. При этом падает сила тока на ванне, уменьшается его катодная плотность, что обуславливает получение более крупных порошков. Одновременно снижается относительное количество растворяющегося в электролите катодного осадка и увеличивается выход по току. Однако при чрезмерном увеличении межэлектродного расстояния возрастает количество выделяемого тепла, что может привести к перегреву электролита и уменьшению выхода по току за счет растворения части катодного осадка.

При слишком малом расстоянии между электродами может произойти короткое замыкание, напряжение на ванне упадет до нуля, и выделение порошка на катоде прекратится, хотя сила тока в ней будет такой же, как и в нормально работающих ваннах.

Длительность наращивания слоя порошка на катоде. В процессе рос-

та частиц порошка значительно увеличивается их суммарная поверхность (особенно у рыхлых осадков), а следовательно, возрастает и суммарная поверхность самих катодов. Это, в свою очередь, приводит к снижению плотности тока и образованию на катоде более крупных частиц (на катоде может сформироваться губка или даже плотная корка).

Несвоевременное удаление порошка может стать причиной короткого замыкания электродов через разросшийся катодный осадок.

Циркуляция электролита. В процессе электролиза может произойти частичное расслаивание электролита вследствие различной плотности его составляющих (при электролизе расплавов), обеднение (обогащение) прикатодного (прианодного) пространство катионами (анионами), а также изменение заданной температуры раствора (расплава). Для предотвращения этих нежелательных явлений проводят выравнивание концентрации электролита с помощью системы непрерывной замкнутой циркуляции. Для этого за один час работы электролизера осуществляют примерно 6–8-кратный обмен электролита.

Наличие газообразных и органических примесей. В процессе электро-

лиза в электролите присутствует растворенный кислород, пероксид водорода, а также другие окислители, вызывающие окисление поверхности катода. В результате окисления поверхность катода становится более развитой, что способствует образованию рыхлых осадков. Присутствующие в электролите органические примеси и поверхностно-активные вещества адсорбируются на поверхности растущих граней кристаллов и препятствуют их дальнейшему росту, что также приводит к получению более рыхлых осадков.

Классификацияэлектролитическихпорошков

Процессы порошковой металлургии. Курс лекций |

-130- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 17 Общие закономерности процессов производства порошков электролизом

В зависимости от условий электролиза на катоде получают твердые хрупкие осадки (в виде плотных слоев, чешуек, кристаллов), губчатые мягкие осадки и рыхлые (черные) осадки.

Плотные осадки представляют собой слоистые сростки крупных, хорошо сцепленных кристаллов. Для получения подобных осадков электролиз ведут при незначительных концентрациях водородных ионов, повышенных содержаниях ионов выделяемого металла и низких плотностях тока. Для придания такому осадку хрупкости используют смазку катода различными веществами или введение в раствор специальных добавок. Технология получения чешуйчатых осадков состоит в том, что на катоде послойно (попеременно) осаждаются разнородные металлы, один из которых является подслоем, подлежащим дальнейшему растворению. После растворения подслоя, извлеченного из ванны катодного осадка, второй металл (основной, не растворившийся) образует частицы в виде отдельных чешуек.

Губчатые мягкие осадки представляют собой скопления отдельных мелких кристалликов, легко поддающихся разрушению при растирании. Получению подобных осадков способствуют сравнительно низкие плотности тока, повышение кислотности раствора, уменьшение концентрации в электролите катионов выделяемого металла, наличие примесей ионов более электроположительных металлов и присутствие некоторых окислителей.

Плотные и губчатые осадки подвергают дополнительному измельчению для разделения частиц или уменьшения их размеров.

Рыхлые осадки являются высокодисперсными порошками, получающимися в готовом виде непосредственно в процессе электролиза. Их образованию способствуют высокие плотности тока, низкие концентрации в электролите катионов выделяемого металла, повышенная кислотность электролита и наличие некоторых примесей в нем или осаждаемого металла в составе комплексного аниона.

Для установления математической зависимости между плотностью тока, временем наращивания осадка и концентрацией катионов в электролите О. Кудра и Е. Гитман предложили следующие исходные положения:

1. Выделение плотного слоя металла на катоде происходит до тех пор, пока концентрация С катионов Mez+ у катода не снизится до какой-то определенной величины С0, при которой уже начинает выделяться рыхлый осадок (металл).

2. При включении тока выделяются сразу только близлежащие к электроду ионы Mez+ и притом расположенные в электролите не дальше определенного расстояния h.

3. В момент выделения рыхлого осадка концентрация катионов Mez+ в прилегающем к катоду объеме электролита имеет постоянно возрастающее значение – от С0 у самой поверхности катода до С на расстоянии h от его поверхности.

Процессы порошковой металлургии. Курс лекций |

-131- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 17 Общие закономерности процессов производства порошков электролизом

4. При данной плотности тока и для определенной соли выделяемого металла изменение концентрации dC/dh от С0 до С – величина постоянная, в связи с чем расстояние h меняется пропорционально изменению концентрации С, а с повышением плотности тока возрастает и величина dC/dh (концентрация при более быстром выделении катионов Mez+ у катода не успевает выравниваться).

Таким образом,

dC/dh = Ni,

где N – коэффициент пропорциональности.

При работе с малыми плотностями тока С0 обычно не достигается, так как убыль ионов Mez+ постоянно пополняется (главным образом за счет диффузии), вследствие чего происходит выделение плотных осадков. Наоборот, при больших плотностях тока концентрация ионов Mez+ у катода резко падает и через короткое время достигает значения С0, при котором и начинает выделяться рыхлый осадок.

Между плотностью тока i и временем выделения осадка на катоде τ существует гиперболическая зависимость, означающая, что при любой плотности тока сначала, хотя и очень недолго, должен выделяться плотный осадок. В связи с этим нельзя утверждать, что при какой-либо достаточно высокой плотности тока выделяется только рыхлый осадок.

Результаты многочисленных опытов показывают, что, подбирая плотности тока, соответствующие наибольшему времени τ выделения рыхлых осадков, трудно достичь τ больше 20–25 с. Объясняется это тем, что при достигнутых плотностях тока убыль ионов выделяемого металла у катода успевает постоянно пополняться за счет диффузии, и появление рыхлых осадков не наблюдается. На основании этого устанавливается предельная плотность тока, соответствующая выделению только плотных осадков:

i2 = 0,2КС, |

(1.65) |

где C – концентрация ионов выделяемого металла; К – некоторая постоянная,

К = zF/2N,

здесь z – валентность выделяемого металла;F – число Фарадея, равное 96520. Достаточно наглядная картина получается при графическом изображении (рис. 1.27) зависимости между плотностью тока i и концентрацией раствора С. Если по оси абсцисс отложить концентрацию катионов выделяе-

Процессы порошковой металлургии. Курс лекций |

-132- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 17 Общие закономерности процессов производства порошков электролизом

мого металла, а по оси ординат – плотность тока, то полученные пределы выделения, соответственно, плотных или рыхлых осадков (i = КС и i2 = 0,2КС) будут выражены прямыми, проходящими через начало координат. Эти прямые делят все поле зависимости на три участка.

Для питания электролизеров электроэнергией служат специальные электроподстанции, где устанавливают оборудование для преобразования переменного тока в постоянный ток.

i, А/см22 i, А/см

0,5

0,4

0,3

0,2

0,1

0

I

II

III

0,6 |

1 |

С,,моль/л/л |

|

|

Рис. 1.27. Диаграмма зависимости размеров частиц порошка от плотности тока и концентрации раствора при получении порошков меди: I – область образования рыхлых осадков; II – область образования губчатых осадков; III – область образования плотных осадков

Преобразователями служат мотор-генераторы, игнитроны (ртутные преобразователи) и кремниевые или германиевые выпрямители, имеющие наименьшие электрические потери при работе. Переменный ток промышленной частоты 50 Гц и напряжением 10 000 В преобразуется в постоянный ток силой до 25 000 А при напряжении до 425 В.

Контрольныевопросыизадания

1.Чему равняется количество катодного осадка в соответствии с законом Фарадея?

2.Назовите причины отклонения практически полученного количества осадка от теоретически рассчитанного.

3.Перечислите факторы, определяющие качество катодного осадка.

4.Что представляют собой плотные, губчатые и рыхлые осадки?

Процессы порошковой металлургии. Курс лекций |

-133- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 17 Общие закономерности процессов производства порошков электролизом

5.Что такое «анодный эффект»?

6.При каких условиях электролиза можно получить плотные осадки?

7.При каких условиях можно получить рыхлые осадки?

8.При каких температурах получают порошки металлов их растворов

ирасплавов солей?

Лекция18 Получениепорошковэлектролизомводныхрастворов

План лекции

1.Особенности образования катодных осадков. Получение порош-

ков меди.

2.Получение порошков никеля и серебра.

3.Получение порошков железа.

4.Получение порошков сплавов.

5.Получение порошков из производственных растворов и сточных вод металлургических предприятий.

6.Техника безопасности при проведении работ.

Особенностиобразованиякатодныхосадков. Получениепорошковмеди

Производство металлических порошков методом электролиза водных растворов с успехом конкурирует с другими известными методами. В настоящее время в промышленных масштабах получают порошки меди, серебра, железа, хрома, цинка, никеля, кадмия, свинца, олова, сурьмы, а также их сплавов.

Характер образующихся катодных осадков зависит как от индивидуальных особенностей металлов, так и от состава электролита и условий электролиза. Некоторые металлы (Ni, Zn или Co) образуют равномерные плотные мелкозернистые осадки независимо от природы электролита. Другие (серебро или кадмий) – растут в виде отдельных сильно разветвляющихся кристаллов при электролизе растворов простых солей или выделяются в виде совершенно ровного гладкого слоя из растворов комплексных цианистых солей этих металлов.

Размер частиц и гранулометрический состав порошков определяются (при прочих равных условиях) плотностью тока. Однако наряду с этим на характер образующихся осадков влияет состав электролита. Например, при

Процессы порошковой металлургии. Курс лекций |

-134- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 18 Получение порошков электролизом водных растворов

электролизе комплексных цианистых растворов с крайне низкой концентрацией катионов выделяемого металла следовало бы ожидать образования рыхлых осадков, но на практике подобные осадки не образуются даже при очень высоких плотностях тока.

Электролитический способ получения медного порошка известен с 1865 г. В настоящее время в России этот метод обеспечивает производство медного порошка высокой чистоты, требуемой зернистости, с хорошими технологическими свойствами. Существенными недостатками метода являются сравнительно высокая стоимость получаемых порошков, а также большой расход электроэнергии (при невысокой производительности).

По ГОСТ 4960-75 предусмотрено изготовление порошка меди шести марок, различающихся по свойствам: ПМ – порошок нестабилизированный; ПМС-А, ПМС-1, ПМС-В – порошок стабилизированный; ПМС-К – порошок, стабилизированный конопаточный; ПМС-Н – порошок стабилизированный низкодисперсный.

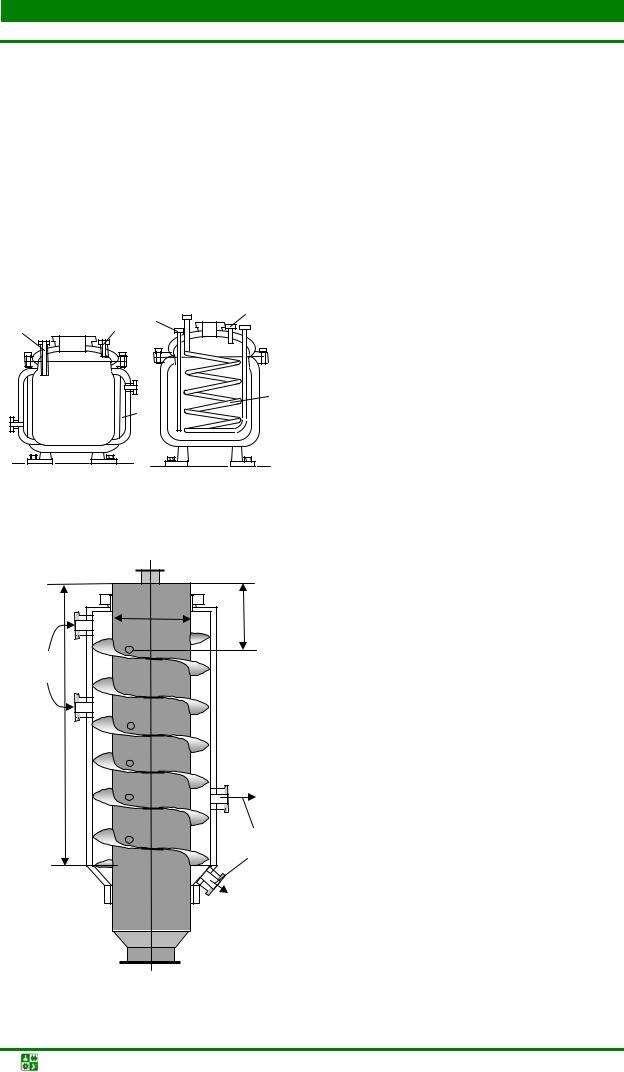

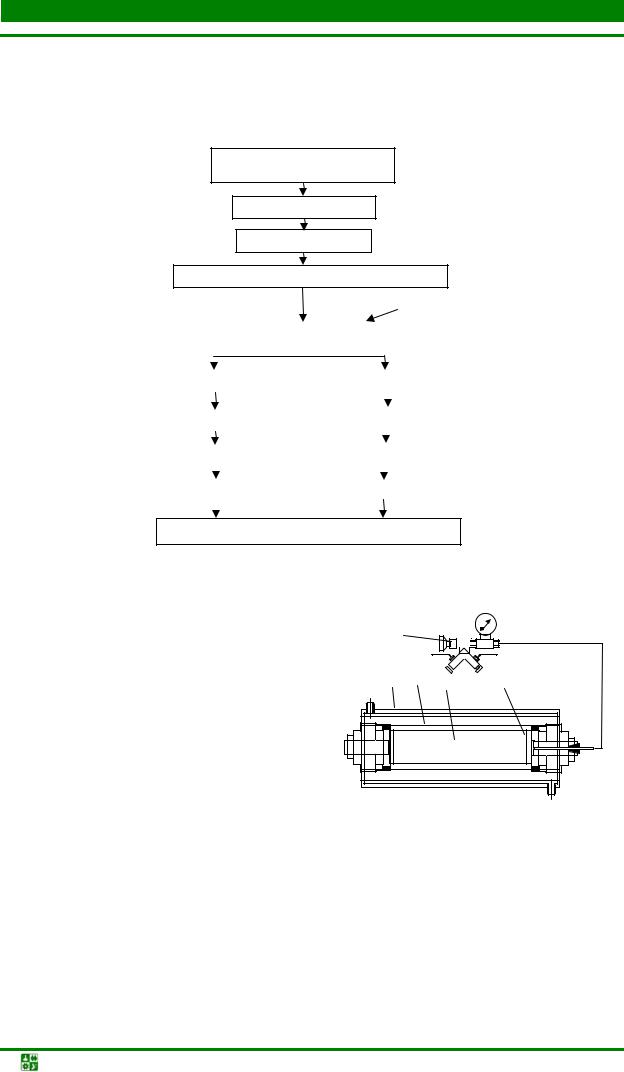

Производства медного порошка (рис. 1.28) электролизом проводят с использованием кислого раствора сернокислой меди. Анодами (плиты размером 880x980x10 мм) служит чистая катодная медь (ГОСТ 546-79). Плавленую черновую медь не применяют, так как она загрязнена примесями мышьяка, сурьмы и свинца, которые переходят в получаемый медный порошок.

При производстве порошков применяют литые аноды, изготовленные из катодной меди (катоды, получаемые при электрорафинировании черновой меди), либо аноды, изготовленные из медного проката.

Электролит представляет собой сернокислый (125–180 г/л H2SО4; исходная серная кислота марки А) раствор сульфата меди CuSО4. Исходный медный купорос содержит, %: около 90 CuSО4 5H2О; 0,06 Fe; 0,015 As; 0,25 H2SО4. Вещества, составляющие электролит, диссоциируют с образова-

нием катионов меди и водорода, а также анионов SO24− и ОН–. Выделение по-

рошка проводят на медных катодах пластинчатого (листы катодной меди размером 830х930 мм, толщиной 3–4 мм) или стержневого типа (медные трубки диаметром 12–16 мм, с толщиной стенки около 3 мм). При использовании катодов стержневого типа расстояние между ними составляет от 110 до 150 мм.

В некоторых случаях применяют катоды, изготовленные не из меди, а из алюминия, титана или свинцово-сурьмянистого сплава (около 6 % Sb). Катодная плотность тока лежит в пределах от 1 800 до 3 250 А/м2 при напряжении на ванне от 1,3 до 1,7 В.

Анодов в ванне всегда на один больше, чем катодов (для того чтобы любая из поверхностей катодов являлась рабочей).

Для устранения пассивации анодов в электролите поддерживают концентрацию хлор-иона на уровне 0,5–4,0 мг/л. Большее количество хлорионов вредно, так как возможно образование полухлористой меди, образующей коллоидный осадок, который нарушает нормальный ход электролиза.

Процессы порошковой металлургии. Курс лекций |

-135- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 18 Получение порошков электролизом водных растворов

Хлор-ионы в электролит поступают с водой, к которой добавляют поваренную соль NaCl или соляную кислоту НСl.

Серная кислота |

|

|

Катодная медь |

||

Вода |

|

|

|

||

Электролит |

Аноды |

|

|||

|

Высевки |

||||

|

Отработан- |

|

|||

2 |

|

1 |

|||

ный электро- |

Анодные |

|

|||

|

лит |

|

|||

|

|

|

остатки |

Стабилизатор |

|

|

|

3 |

|

||

|

|

Вода |

|

||

|

|

|

|

||

|

17 |

Вода |

|

5 |

|

|

|

|

|||

|

|

Стабилизи- |

|

||

|

|

|

рующий |

|

|

|

|

4 |

раствор |

|

|

|

16 |

|

|

||

|

Крепкий |

|

|

||

|

|

|

|

||

|

|

раствор |

6 |

9 |

|

На станцию ней- |

Слабый |

8 |

10 |

||

11 |

|||||

трализации |

раствор |

|

|||

|

|

Продукты сгора- |

7 |

12 |

|

|

15 |

|

|||

|

ния природного |

|

|

||

|

|

газа |

|

13 |

|

|

|

|

|

||

|

|

|

|

14 |

|

Рис. 1.28. Типовая аппаратурно-технологическая схема получения медного порошка: 1 – плавильная печь; 2 – узел корректировки состава электролита; 3 – электролизная ванна; 4 – узел промывки, стабилизации и обезвоживания порошка; 5 – установка подготовки стабилизирующего раствора; 6, 9, 12 – бункеры-накопители порошка; 7 – сушка порошка; 8 – элеватор; 10 – измельчение порошка; 11 – классификатор порошка; 13 – смеситель (усреднитель) порошка; 14– упаковка порошка; 15, 16– ловушки (фильт-

ры); 17 – узел регенерации электролита

На практике применяют электролизные ванны ящичного или бункерного типа (рис. 1.29) с каркасом их дерева, металла или железобетона. Рабо-

Процессы порошковой металлургии. Курс лекций |

-136- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 18 Получение порошков электролизом водных растворов

чая поверхность ванны футеруется кислотостойким материалом (винипластом, пластмассой, сурьмянистым свинцом и пр.). Но даже при нормальном (без побочных эффектов) течении процесса прикатодное пространство обед-

няется по катионам меди и обогащается ионами SO24− , а прианодное пространство и электролит – ионами меди.

1 |

2 |

3 |

4 |

5 |

4 |

3 |

6 |

|

|

|

7 |

8

8

а |

б |

Рис. 1.29. Разрез ванны электролизера ящичного (а) и бункерного (б) типов: 1 – карман для приема электролита; 2 – промежуточная шина; 3 – анод; 4 – катод; 5 – карман для подачи электролита; 6 – лоток для выпуска электролита; 7

– корпус электролизера; 8 – устройство для выгрузки порошка

Ванны включаются в электрическую цепь сериями (15–25 ванн), последовательно, а электроды в них – параллельно. Это позволяет поддерживать на каждой из ванн серии одинаковую силу тока и одинаковое напряжение между электродами.

Максимальное время наращивания порошка на стержневых катодах составляет около 7–8 ч. Время наращивания порошка на пластинчатых катодах – 1–2 ч. Порошок снимают с катода специальными скребками из нержавеющих сталей, пластмасс, полимеризированных смол. В настоящее время разработаны способы механизированного съема порошка с катода: скребком с вращающегося катода; путем пропускания электрического импульса; ультразвуковым разрядом большой мощности и пр.

В процессе электролиза происходит существенное изменение состава электролита. Он обогащается медью за счет некоторого (до 2,0–2,5 %) растворения катодного осадка по реакции Сu + 0,5О2 + H2SО4 = CuSО4 + Н2О и неполного (выход по току составляет 80–90 %) выделения меди из электролита.

Неполное выделение меди из раствора связано с разрядкой на катоде ионов водорода (Сu2+ + 2е = Сu + Н+ + е = 0,5Н2). Эти явления приводят к по-

вышению содержание меди в электролите на 20–30 %/сут (против исходного состава раствора). Кроме того, электролит обедняется по серной кислоте, за-

Процессы порошковой металлургии. Курс лекций |

-137- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 18 Получение порошков электролизом водных растворов

трачиваемой на растворение катодной меди и выделение водорода на катоде. Выравнивание концентрации ионов по объему электролизной ванны и удаление «избытка» ионов меди осуществляют с помощью системы непрерывной замкнутой циркуляции и регенирации раствора (за один час происходит примерно десятикратный обмен раствора).

Часть электролита из ванны через латок выпуска непрерывно сливается в сборник, из которого он поступает в теплообменник и систему регенерационных ванн. В теплообменнике электролит проходит по трубкам из кислотостойкой нержавеющей стали, омываемым холодной водой, и охлаждается до необходимой температуры (48–55 °С).

Одновременно с циркуляцией осуществляют регенерацию электролита, так как в электролите происходит постепенное накапливание примесей (As, Sb, Fe и др.), попадающих в него по мере растворения анода. Для обеспечения постоянства заданного состава проводят корректировку электролита, включая в систему сблокированных ванн специальные регенеративные ванны с нерастворимыми анодами свинцовыми (Pb, Pb + 1 % Ag, Pb + 6 % Sb) или из платинированного титана (например, каждая пятая, шестая или седьмая ванна в серии). Общее (суммарное) требуемое количество регенеративных ванн n можно подсчитать по формуле

n = ∆CCu 2+ V /1,1858 I τ Bt, |

(1.66) |

где ∆CCu2+ – прирост концентрации меди в электролите, г/л, за время электро-

лиза τ, ч; V – суммарный объем электролита во всех ваннах работающих электролизеров, л; I – сила тока, проходящего через электролит, А; Bt – катодный коэффициент полезного использования тока, доли единицы.

В регенерационных ваннах выделение меди на катоде уменьшает концентрацию ее катионов в электролите, а на аноде образуется кислород и проис-

ходит регенерация серной кислоты (SO24− – 2е = SО3 + 0,5О2, SО3 + H2О =

H2SО4). По мере накапливания примесей часть электролита выводят из системы циркуляции, а вместо него вводят свежеприготовленные порции электролита.

Промывка и стабилизация порошка. Медный порошок, снятый с ка-

тодов, выгружают из ванны периодически без ее отключения при помощи гидровакуумной системы. Для удаления механически захваченного электролита порошок промывают горячей водой на нутч-фильтрах или в аналогичных им по конструкции специальных промывателях, в которых вода фильтруется через слой порошка, находящийся на перфорированной (сетчатой) решетке из нержавеющей стали. Для качественной промывки порция порошка должна иметь одинаковую фильтрующую способность по всей высоте

Процессы порошковой металлургии. Курс лекций |

-138- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 18 Получение порошков электролизом водных растворов

и поверхности слоя. Полнота отмывки определяется реакцией на наличие катионов меди в воде после промывки (отсутствие окрашивания раствора желтой кровяной соли или 5 %-го аммиака). Расход воды составляет до 10 м3 на одну тонну порошка.

Пленка воды на частицах порошка приводит к их коррозии (окислению). Поэтому после отмывки порошка водой применяют его стабилизацию

– промывку раствором хозяйственного мыла или мылонафта (получают в процессе очистки керосина; стоимость в 10 раз меньше стоимости мыла), содержащим их в количестве 400 г на 1 м3 воды. После стабилизации на поверхности частиц остается гидрофобная пленка, защищающая медь от коррозии (коррозионная стойкость порошка повышается в несколько десятков раз). Расход стабилизирующего раствора составляет около 6 м3 на одну тонну порошка. Избыток стабилизатора удаляют промывкой порошка холодной водой. Избыточное давление растворов и воды должно быть > 0,5 МПа для слоя порошка высотой 1 м. После промывки порошок обезвоживают и сушат.

Обезвоживание и сушка порошка. Операция обезвоживания позволяет удалить большую часть влаги, что облегчает и ускоряет последующую сушку. Самый простой способ обезвоживания заключается в продувке порошка воздухом под избыточным давлением (0,5–0,6 МПа) в течение 10–30 мин. Наиболее эффективным способом является центрифугирование порошка в какой-либо из промышленных центрифуг с умеренной частотой вращения (1 000–1 200 об/мин). При этом остаточное содержание влаги в порошке составляет 8–10 % против 25–30 % после обработки сжатым воздухом.

Обезвоженный порошок высушивают в вакуумном сушильном аппарате при температуре около 100 °С и остаточном давлении 0,05–0,09 МПа в течение 10–12 ч либо в специальных вращающихся барабанах воздухом при 100 °С или в кипящем слое продуктами конверсии природного газа. Кроме того, на практике применяют сушку в среде конвертированного природного газа в туннельной печи на движущейся непрерывной ленте и сушку продуктами сгорания природного газа.

Если это требуется, то высушенный порошок измельчают в мельницах непрерывного действия, работающих в замкнутом цикле с устройством для рассева порошка на фракции. После просева и опробования формируются партии массой < 1 000 кг путем смешивания отдельных сравнительно небольших порций порошка одной марки (табл. 1.8), изготовленного по одному технологическому режиму. Затем партии порошка массой до 70–85 кг затаривают (по ГОСТ 5044-79) в стальные бочки с внутренним полиэтиленовым мешком (ГОСТ 17811-78). Вместимость барабана бочки составляет 25, 45, 50, 80 дм3 (по согласованию с потребителем тара может быть меньшей вместимости и другой, но по качеству не ниже указанной).

Процессы порошковой металлургии. Курс лекций |

-139- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 18 Получение порошков электролизом водных растворов

Таблица 1.8 Химический состав и насыпная плотность медных порошков

Марка |

Насыпная |

Медь, %, |

Примеси, %, не более |

|

|

|

|||

плотность, г/см3 |

не менее |

железо |

кислород |

|

ПМС-В |

2,4–2,7 |

99,5 |

0,018 |

0,10 |

ПМ |

1,25–2,0 |

99,5 |

0,018 |

0,30 |

ПМС-1 |

1,25–1,9 |

99,5 |

0,018 |

0,20 |

ПМС-А |

1,3–1,5 |

99,5 |

0,018 |

0,30 |

ПМС-К, ПМС-Н |

2,5–3,5 |

99,5 |

0,06 |

0,50 |

П р и м е ч а н и я: 1. Содержание у всех марок, % (не более): Sb – 0,005; Pb – 0,05; As – 0,003.

2. Для электротехнической промышленности насыпная плотность порошка марок ПМС-А, ПМ – 1,25–1,45 г/см3, ПМС-1 – 1,7–2,0 г/см3.

Влажность медного порошка должна быть < 0,05 %, содержание сернокислых соединений металлов в пересчете на ион SO4 < 0,01 % и прокаленного остатка после обработки азотной кислотой ≤ 0,05 % для марок ПМС-К, ПМС-Н и ≤ 0,04 % для остальных.

Получениепорошковникеляисеребра

Получение порошков никеля. Согласно ГОСТ 9722-97 выпускают по-

рошки никеля марок ПНЭ-1 и ПНЭ-2, содержащие, %: ≥ 99,5 Ni + Co (соответ-

ственно, не более 0,20 и 0,50 Со); 0,02 С; 0,10 О; 0,10 и 0,20 Fe; 0,06 и 0,08 Сu; 0,008 и 0,010 S; 0,03 Si.

Порошок никеля получают электролизом аммиачных растворов сернокислого никеля (исходным материалом является NiSО4·7H2О). Электролит

содержит, г/л:

5–15 никеля (Ni2+); 75–80 сульфата аммония; 2–3 серной кислоты;

40–50 хлористого аммония; до 200 хлористого натрия.

Снижение концентрации сернокислого никеля в электролите приводит к уменьшению среднего размера частиц порошка никеля (повышение – увеличивает средний размер частиц порошка и выход по току).

Хлористый натрий обеспечивает высокую электропроводность раствора, что позволяет использовать при электролизе высокие плотности тока, приводящие к увеличению съема металла с единицы площади катода.

Процессы порошковой металлургии. Курс лекций |

-140- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 18 Получение порошков электролизом водных растворов

Хлористый аммоний в электролите играет роль буферной добавки, поддерживающей требуемое значение рН, но при увеличении его концентрации выше 50 г/л происходит уменьшение растворимости сульфата никеля в электролите и снижение выхода по току. Ионы аммония служат комплексообразователями, связывающими ионы никеля в комплексный ион Ni[NH3]22+, что позволяет устранить явление гидролиза сернокислого никеля у катода в условиях интенсивного выделения водорода и значительного повышения рН раствора.

Ионы натрия, составляя часть внешней обкладки двойного электрического слоя на поверхности катода, затрудняют разряд катионов никеля, что способствует формированию порошкообразного осадка. Ионы хлора препятствуют пассивированию растворимых никелевых анодов, отливаемых из несортового никеля (87,5–90 % Ni, до 9 % Со, до 6,5 % Сu, до 3 %Fe, 0,6–0,7 % S).

Катодами служат пустотелые коробки из меди или нержавеющей стали, охлаждаемые водой. Аноды изготовляют из нержавеющей стали. В некоторых случаях процесс ведут с использованием нерастворимых анодов из графита.

Для улавливания порошка, осыпающегося с катода, применяют фильтрующие катодные диафрагмы.

Электролиз ведут при температуре электролита 35–55 °С, плотности тока 1 000–3 000 А/м2 и напряжении на ванне 10–15 В. Выход по току составляет до 90–94 %, а расход электроэнергии – около 3 000 кВт·ч/т.

Повышение плотности тока до 3 000 А/м2 вызывает обеднение прикатодного слоя электролита ионами никеля и увеличивает количество центров кристаллизации на катоде, что обуславливает измельчение осадка. Повышенная температура электролита способствует более быстрой доставке ионов никеля к катоду, что увеличивает выход по току, а также растворимость сульфата никеля в присутствии хлористого аммония.

Промывка выгруженного из ванны электролизера порошка никеля и его сушка (влажность получаемых порошков никеля < 0,2 %) не требуют особых мер предосторожности, так как никель достаточно стоек против коррозии.

Насыпная плотность для порошка никеля марки ПНЭ-1 < 3,4 г/см3, марки ПНЭ-2 < 5,0 г/см3. Размер частиц порошка марок ПНЭ-1 должен быть < 71 мкм (при содержании частиц размером < 45 мкм 30 % и более от массы партии порошка), а порошка марки ПНЭ-2 < 250 мкм (при содержании частиц размером < 71 мкм 3 % и более от массы партии порошка). Масса партии порошка не должна превышать 500 кг.

Никелевый порошок упаковывают в металлические банки (вместимостью до 3 л), стальные барабаны (бочки), полиэтиленовую тару (объемом до 50 л), а также в другие виды тары. Порошок должен храниться в сухих з а- крытых отапливаемых помещениях при температуре воздуха от 0 до 35 °С. Гарантийный срок хранения –12 мес со дня изготовления.

Получение порошка серебра. Серебряный порошок получают электролизом раствора азотнокислого серебра AgNО3.

Процессы порошковой металлургии. Курс лекций |

-141- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 18 Получение порошков электролизом водных растворов

Используют электролит состава 10–15 г/л азотной кислоты и 40 г/л азотнокислого серебра (25 г/л Ag+) с температурой 35–40 °С. Плотность тока составляет 1 400–1 500 А/м2, напряжение на ванне – 2,0–2,8 В.

Анод – листовое серебро, катод алюминиевый. По ГОСТ 9724-61 производят порошки марок ПС1 и ПС2 ссодержанием серебра > 99,9 %. Содержание примесных элементов, % (не более): 0,02 Сu; 0,001 NО3; 0,005 SО4; 0,04 Fe, Bi, Pb, Sb, Al в сумме. Влажность порошка не должна превышать 0,08 %.

Получениепорошковжелеза

Вряду напряжений железо располагается левее водорода, и в кислых электролитах на катоде интенсивно выделяется водород, существенно снижая выход по току и ухудшая качество порошка железа. Кроме того, в элек-

тролите может образовываться Fe(OH)3, загрязняющий катодный осадок и нарушающий непрерывность процесса электролиза.

Электролит представляет собой сернокислый раствор сульфата железа

сдобавкой хлористого натрия (устраняет пассивацию анода и осаждение из раствора на катоде некоторых примесей) или солянокислый раствор хлорида железа с добавкой хлористого аммония либо смесь таких растворов, так как каждый из них имеет свои достоинства и недостатки.

Хлористый электролит позволяет вести электролиз при небольшом напряжении на ванне электролизера и повышенных плотностях тока, но в нем двухвалентное железо легко окисляется в трехвалентное, образующее осадок Fe(OH)3.

Всернокислых электролитах окисление двухвалентного железа и гидратообразование происходят менее активно, режим электролиза более стабилен, но требуются повышенное напряжение на ванне и повышенный расход электроэнергии по сравнению с применением хлористого электролита.

Растворимые аноды могут быть из чугунного или низкоуглеродистого стального лома, литья, обрезков железных листов, стружки с содержанием углерода < 0,6 % мас. и т.п. Катоды изготавливают из нержавеющей (корр о- зионно-стойкой) стали.

Электролиз ведут на получение либо плотного хрупкого осадка железа, либо его мягкого осадка.

Катодный осадок первого типа может быть получен следующим образом. Аноды, очищенные на пескоструйном аппарате от оксидной пленки, помещают в мешки-диафрагмы для устранения механического засорения катодного осадка анодным шламом. Электролит поступает в железобетонные ванны с винипластовой футеровкой из напорного бака, а из ванн стекает в сливной бак, откуда его вновь перекачивают в напорный бак. Состав элек-

тролита, г/л: 120–140 FeSО4; 0,2–0,28 H2SO4; 40–50 NaCl. Температура элек-

тролита |

50–54 °С, скорость циркуляции 8–10 л/мин. Напряжение на |

|

ванне 1,5–1,7 В, катодная плотность тока 400–500 А/м2. |

|

|

|

|

|

|

Процессы порошковой металлургии. Курс лекций |

-142- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 18 Получение порошков электролизом водных растворов

При электролизе анодное растворение (90–95 %) превышает катодное осаждение (80–85 %), вследствие чего концентрация ионов двухвалентного железа в электролите должна непрерывно увеличиваться, а концентрация кислоты падать. Однако одновременно в электролите в результате гидролиза сернокислого железа по реакции FeSО4 + 2Н2О → Fe(OH)2 + H2SО4 и окисления двухвалентного железа кислородом воздуха до трехвалентного идут процессы, приводящие к уменьшению количества Fe2+ и увеличению концентрации H2SО4. Создавая в циркуляционной системе «кислотный напор», удается взаимно сбалансировать указанные процессы: электролит, поступающий в ванны из напорного бака, имеет кислотность 0,32–0,35 г/л и температуру 54–58 °С, в междуэлектродном пространстве ванны он имеет кислотность 0,24–0,27 г/л и температуру 50–54 οС, а в сливе из ванны – кислотность 0,18–0,20 г/л и температуру < 50 °С. В процессе циркуляции электролит охлаждается до 42–45 °С, окисляется воздухом и после подогрева в напорном баке приобретает кислотность 0,32–0,35 г/л. Образующиеся взвешенные гидроксилы железа либо отстаиваются в сливном баке, либо отделяются на фильтр-прессе, расположенном до напорного бака. Скорость циркуляции электролита зависит от его кислотности и температуры в ванне: увеличивается при пониженных кислотности и температуре и уменьшается при повышенных температуре и кислотности.

Цикл наращивания катодного осадка толщиной 2,0–2,5 мм длится около 46–48 ч. Для получения слоистого и хрупкого листа подачу тока на электролизер прерывают на 15–20 мин через каждые 6 ч. Катоды с осадком, извлеченные из ванны, промывают проточной водой, затем механическим способом снимают с катода железные пластины, дробят и размалывают их в шаровых мельницах в жидкой среде при отношении Т : Ж = 1 : 2.

Полученный порошок промывают горячей (60 °С) водой во вращающихся барабанах при Т : Ж = 1 : 4, обеспечивая полноту отмывки электролита.

После просева на сите плюсовую фракцию возвращают на повторное измельчение, а минусовую фракцию обезвоживают в центрифугах. Затем порошок сушат в барабанной печи при 150 °С или в горячей камере распыления, получая так называемый «черный порошок» окисленного железа, содержащий 92–95 % Fe. Этот порошок отжигают во вращающихся трубчатых печах при 680–720 °С в течение 1–3 ч в восстановительной среде (например, в атмосфере генераторного газа), после чего проводят размол в шаровых мельницах, рассев и упаковку. Готовый продукт содержит, %: 98,5–99,0 Fe; 0,02–0,04 С; < 0,03 Si; < 0,03 S; следы марганца и фосфора.

Насыпная плотность порошка 1,8–2,2 г/см3, а размер частиц < 125 мкм. Расход электроэнергии 3 500–4 000 кВт·ч/т.

Для нужд химической промышленности (химические реактивы) и медицины (лекарственный препарат) производят порошки железа реактивного и медицинского.

Процессы порошковой металлургии. Курс лекций |

-143- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 18 Получение порошков электролизом водных растворов

Электролит содержит сульфат железа (50–60 г/л), хлористый аммоний (100 г/л) и серную кислоту (рН 3,5–4,0). Перед загрузкой в ванну электролизера электролит пропускают через специальный тканевый фильтр и нагревают до 40–45 °С.

Электролиз ведут при напряжении на ванне 2,0–2,5 В, катодная плотность тока составляет 1 200–1 250 А/м2. Аноды – пластины железа. Продолжительность цикла электролиза около 4 ч, после чего катоды, изготовленные из хромоникелевой стали, вместе с осадком извлекают из ванны, осадок (порошок) счищают с катода и многократно промывают водой и этиловым спиртом, совмещая промывку с усреднением порошка за счет перемешивания. Промытый порошок размещают тонким слоем на лотках из нержавеющей стали и сушат в вакуумном шкафу в течение 2 ч. После сушки порошок размалывают в шаровой мельнице и просеивают.

Возможно получение рыхлых осадков железа при использовании растворимого железного анода в комбинации с нерастворимым свинцовым анодом и дополнительным электродом (еще одним анодом) из железной сетки. Назначение этого электрода – электрохимическое восстановление ионов Fe3+, образующихся у свинцового анода, до Fe2+, что исключает необходимость в корректировке состава электролита в процессе электролиза.

Применяемый сернокислый электролит (рН 2,75–3,0) имеет состав, г/л: 27–41 FeSО4; 25–40 (NH4)2SО4; 40–50 K2SО4. Сульфат аммония стабилизирует кислотность электролита, a K2SО4 улучшает осыпаемость железного порошка с катода и увеличивает электропроводность раствора. Температура электролита 20–25 °С, катодная плотность тока 400–1 000 А/м2.

Питание электролизера постоянным током осуществляют от двух селеновых выпрямителей с регулируемыми напряжениями. Подобная схема за счет изменения напряжений на выпрямителях позволяет вести независимое регулирование токов, протекающих через каждый из анодов: один из выпрямителей питает цепь железный анод–катод, другой – цепь свинцовый анод–катод.

Меняя условия электролиза, можно получать железные порошки различной структуры и высокой степени чистоты с выходом по току 60–65 %. Полученные на катоде порошки железа извлекают из ванны, отмывают от электролита водой, подкисленной H2SО4, высушивают в вакуумном шкафу при комнатной температуре и отжигают в водороде при 700 °С.

Электролизом можно также получить железный порошок из хлористых ванн (электролитов). Еще в 1935 г. М.Ю. Бальшин установил, что оптимальным является раствор, содержащий 30 г/л хлористого железа; большее содержание этой соли приводило к образованию плотных осадков, меньшее – к образованию сильнодисперсных порошков. Кроме того, было показано, что добавление в электролит хлористого аммония стабилизирует процесс получения осадка нужного типа, делает его мало зависящим от изменения основных условий электролиза; оптимальное количество составляет 100 г/л, так как при большем содержании NH4C1 на катоде образуются гидроксиды же-

Процессы порошковой металлургии. Курс лекций |

-144- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 18 Получение порошков электролизом водных растворов

леза, а при меньшем – снижается электропроводность раствора. При температуре электролита 80 °С и плотности тока 1 000 А/м2 расход электроэнергии составляет 2,7 кВт·ч/кг порошка, выход по току может достигать 95 %

(в среднем около 70 %).

Получениепорошковсплавов

Несмотря на кажущуюся простоту, электролитическое выделение многокомпонентных металлических порошков в промышленных масштабах не осуществляют прежде всего из-за быстрого изменения состава электролита в процессе электролиза, что приводит к получению на катоде порошка меняющегося химического состава и дисперсности.

Перспективным является проведение электролиза с несколькими растворимыми анодами из индивидуальных компонентов, входящих в состав сплава.

Примером подобного процесса является технология получения двухкомпонентного железокобальтового порошка с использованием трех анодов: двух растворимых (железный и кобальтовый) и одного нерастворимого (свинцовый). Нерастворимый анод используется в сочетании с дополнительным электродом из железной сетки. Катод никелевый или из нержавеющей стали. Электролизер питается током от трех выпрямителей с регулируемым напряжением, что позволяет независимо регулировать токи, проходящие через аноды. Электролит представляет собой смешанный подкисленный H2SО4 до рН 2,0–2,5 раствор сульфатов железа FeSО4 и кобальта CoSО4 при суммарном содержании металлических катионов 15 г/л; в раствор добавлены, г/л: 30 (NH4)2SО4 и 40 К2SО4. Температура электролита 20–25 °С, катодная плотность тока 1 000–3 000 А/м2. На катоде совместно разряжаются ионы железа, кобальта и водорода. Для расчета токов Iа, протекающих через кобальтовый и железный анод, используется следующее уравнение:

Ia(Co) / Ia(Fe) = ([Co]/[Fe])pacтв = ([Co]/[Fe])пop,

где [Со], [Fe] – концентрация кобальта или железа в растворе (электролите) и порошке.

Ток на свинцовом аноде должен соответствовать сумме токов на катоде и сетке. Меняя соотношение Co2+/Fe2+ в растворе и соотношение анодных токов, можно получать железокобальтовые порошки любого заданного состава от чистого железа до чистого кобальта с размером частиц от нескольких до сотен микрометров.

Аналогично рассмотренному могут быть получены железоникелевые порошки любого заданного состава. В электролизере располагают два растворимых анода из малоуглеродистого железа и никеля и один нераствори-

Процессы порошковой металлургии. Курс лекций |

-145- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 18 Получение порошков электролизом водных растворов

мый анод из угля или графита, применяемый в сочетании с дополнительным электродом из железной или никелевой сетки.

Электролитом служит подкисленный соляной кислотой до рН 2,5 смешанный раствор сульфатов железа FeSО4 и никеля NiSО4 при суммарном содержании металлических катионов 12–15 г/л; в раствор добавлены, г/л: 12–15 NH4C1 (буферная добавка) и 20–40 NaCl (для устранения пассивации никелевого анода и повышения электропроводности раствора). Температура электролита 20–30 °С.

Катодная плотность тока зависит от соотношения Ni2+/Fe2+ в растворе: при Ni2+/Fe2+ = 0,2–0,5 обеспечивают 400–1 500 А/м2, при Ni2+/Fe2+ = 1 плотность тока находится в пределах от2 000 до 20 000 А/м2, при Ni2+/Fe2 = 2–5 процесс ведут при 4 000–20 000 А/м2. Размер частиц порошка зависит от катодной плотности тока и при ее величине в 3000 А/м2 не превышает 200–300 мкм.

Бронзовый порошок (92 % Сu и 8 % Sn) получают из лимонно-кислого электролита, содержащего CuCl2, SnCl2 и цитрат натрия (комплексообразователь) при соотношении ионов Cu2+/Sn2+ = 1,065; плотность тока 1 600 А/м2, температура электролита 30 °С, рН 2. Можно использовать триполифосфатный электролит, содержащий сульфат меди и хлорид олова.

Необходимо отметить, что опыт промышленного производства электролитических дисперсных порошков сплавов показывает сложность ведения процессов получения порошков сплавов. Это связано и со сложностью аппаратурного оформления процесса и с его нестабильностью.

Получениепорошковизпроизводственныхрастворов источныхводметаллургическихпредприятий

Последние десятилетия характеризуются бурным развитием металлургии, горного дела, металлообработки, машиностроения и особенно химической промышленности. Большое количество разбавленных растворов, содержащих ионы цветных металлов, образуется при выщелачивании руд и отвалов рудников. Громадный объем имеют и промышленные стоки металлургических заводов. Много растворов образуется также в гальванических цехах. Из указанных растворов в настоящее время извлекают многие цветные металлы, используя различные физико-химические методы, в том числе и электролиз. Наличие большого количества производственных растворов повышает требования к увеличению производительности соответствующих способов их переработки. Кроме того, организация извлечения металлов из сильно разбавленных растворов (концентрация металлических ионов < 1 г/л) является технически сложной.

Помимо важных экономических аспектов проблемы, отметим также экологическую сторону выбора способа очистки, так как по существующему в большинстве промышленно развитых стран законодательству имеются

Процессы порошковой металлургии. Курс лекций |

-146- |

I. ПОЛУЧЕНИЕ ПОРОШКОВ

Лекция 18 Получение порошков электролизом водных растворов