Лекция 3. Основы организации поточного и автоматизированного производства.

Характеристика поточного производства, его виды и формы.

Поточным называетсятакая форма организации производства, при которой:

процессы обработки и сборки изделий расчленены на операции, равные или кратные периодичности выпуска изделий;

рабочие места расположены по ходу технологического процесса изготовления изделия;

на каждом рабочем месте соблюдается специализация и периодичность в выполнении закрепленных за ним одной или нескольких операций;

а выпуск продукции осуществляется периодически через равные промежутки времени.

Эффективность поточных методовпроизводства выражается в высокой производительности труда рабочих, малой длительности ТЦ, низкой себестоимости изготовления изделий.

Поточное производство воплощает в себе все основные принципы, свойственные рациональной организации производства: пропорциональность, параллельность, прямоточность, непрерывность, ритмичность.

Необходимой предпосылкой организации поточного производства является достаточный масштаб выпуска изделий данной конструкции, изготовляемой в течение относительно длительного периода времени.

В поточном производстве применяются самые разнообразные средства транспортировки– от простейших устройств в виде наклонных лотков до сложных механизированных транспортеров (конвейеров).

Выбор транспортных средств при поточном производстве определяется характером производства, весом и габаритами предметов труда, расположением рабочих мест, длительностью технологических операций и другими условиями.

Конвейеры бывают рабочие (технологические) и распределительные.

Рабочиеосуществляют межоперационные транспортировки предметов труда и служат местом выполнения технологических операций.

В (эл. тех.) промышленности рабочие конвейеры используются при изготовлении и сборке крупных и средних изделий, монтаже различных приборов, окраске, сушке, пропитке. При этом они могут быть непрерывного или периодического действия. В последнем случае операции выполняются во время неподвижного состояния конвейера (сборка статоров. Первый вид конвейеров используется на таких операциях как сушка, пропитка, окраска).

Распределительныеконвейеры применяют на поточных линиях с выполнением операций на стационарных рабочих местах (например, на станках) и с различным числом рабочих мест дублеров на отдельных операциях.

И рабочие и распределительные конвейеры могут быть: ленточные, подвесные, напольные и т.д.

В зависимости от степени специализации поточные линии подразделяются на однопредметные (массово-поточное производство) и многопредметные (серийно-поточное производство).

Многопредметныеподразделяются в свою очередь на групповые поточные линии и переменно-поточные линии.

Под групповымипонимают такие линии, с которых через каждый такт (ритм) их работы сходит весь комплекс деталей или узлов, обрабатываемых или собираемых на поточной линии.

Под переменнымипонимаю такие линии, которые в течение определенного времени заняты обработкой одной детали или сборкой одного узла, затем подналаживаются для обработки другой детали сборки другого узла, затем третьей и т.д. (Ритм (такт) потока от перехода от детали к детали или от изделия к изделию в этом случае меняется и рассчитывается для каждой детали в отдельности).

В зависимости от степени непрерывности процесса поточные линии могут быть непрерывно-поточными (операции синхронизированны, т.е. без межоперационного порлеживания деталей и без простоев рабочих и оборудования) и прерывно-поточными– на которых операции технологического процесса не имеют полной синхронизации (возможны периодические простои отдельных рабочих мест).

В зависимости от степени механизации поточные линии подразделяют на автоматизированные и неавтоматизированные.

По способу поддержания ритмапоточные линии могут быть: с регламентированным ритмом (характерен для непрерывно-поточных линий) и со свободным ритмом.

Поточные линии могут быть ограничены пределами участка, иногда распространяются на ряд участков (например, сборочный конвейер цеха) или носят характер общезаводского потока, когда все производственные операции – от поступления материалов в обработку до сдачи готовых изделий на склад – выполняются на поточных линиях.

Основные параметры однопредметной непрерывно-поточной линии

Такт поточной линии

![]() ,

мин

,

мин

где FЭ– эффективный фонд времени работы поточной линии за расчетный период (смену, сутки, год), мин;

NЗ– программа запуска деталей (изделий) на поточную линию за тот же период, шт.

на поточных линиях оснащенных пульсирующим конвейером, учитываются затраты времени на транспортировку изделия:

![]() ,

мин

,

мин

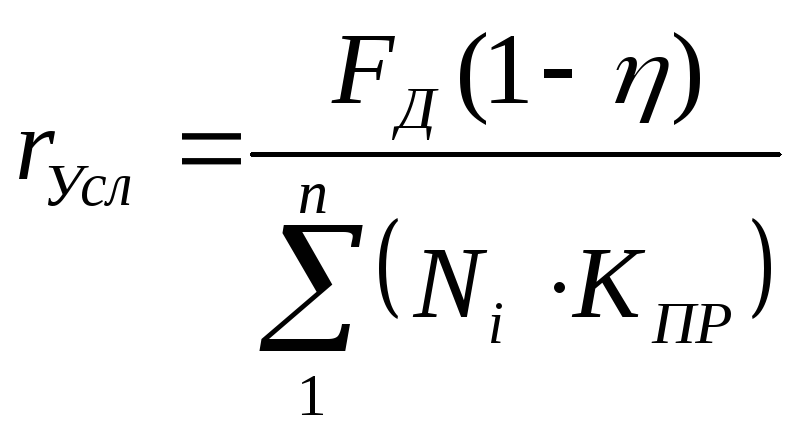

для многопредметных переменно-поточных линий рассчитываются частные такты

где - допустимый коэффициент потерь времени на переналадку линии (0.02-0.08);

n– число наименований изделий, закрепленных за линией;

FД– действительный фонд времени

![]()

Если имеет место технологически неизбежный брак или разрушающий контроль, то его необходимо учитывать, т.к. количество запускаемых и выпускаемых изделий не равны

где а – процент технологически неизбежного брака.

Ритм

–

при переходе с операции на операцию

партиями.

–

при переходе с операции на операцию

партиями.Темп

,

шт/мин – характеризует

количество предметов, выпускаемых в

единицу времени.

,

шт/мин – характеризует

количество предметов, выпускаемых в

единицу времени. –число рабочих

мест на операции

–число рабочих

мест на операции

Количество рабочих, необходимое для обслуживания поточной линии, определяется в зависимости от количества рабочих мест. Однако оно не всегда совпадает с потребным количеством рабочих. Если время рабочего в общей продолжительности выполнения операции занимает небольшой удельный вес, то возможна организация многостаночного обслуживания. При определении количества рабочих Крследует учитывать также сменность работы поточной линии и планируемый процент потерь времени на отпуска и невыходы по уважительным причинам (болезни, выполнение общественных и государственных обязанностей).

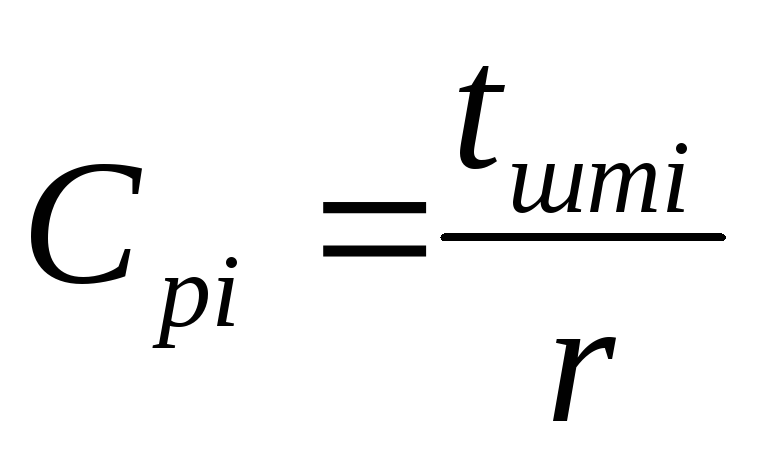

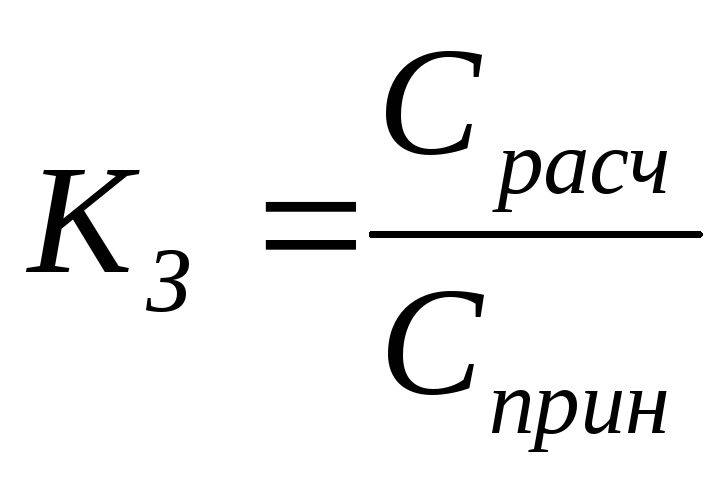

5)![]()

где l0– шаг конвейера, т.е. расстояние между осями смежных изделий (рабочих мест), равномерно расположенных на конвейере, м.

6) Длина рабочей

зоны конвейера, м.:

![]() .

.

Длина ленты

ленточного транспортера, м.:

![]() .

.

7) Производственный

цикл

![]()