- •1. Методи синтезу об’ємних твердотільних наноматеріалів та композитів.

- •2. Електричні властивості об'ємних наноструктур.

- •3. Магнітні властивості наноструктурованих об'ємних матеріалів.

- •3.2 Явище супермагнетизму.

- •3.3 Феромагнітні властивості феромагнітних аморфних сплавів.

- •3.4 Намагніченість насичення твердртільних наноструктур.

- •3.5 Феромагнітні рідини.

Реферат

Курсова робота: стор. 26, рис. 8, джерел 6

Вивчення наноструктур інтенсивно почалося приблизно двадцять років тому вони, і вже займає певне місце у сферу застосування. Хоча слово нанотехнологія є щодо новим, пристрої і структури нанометрових розмірів старі.

Нанотехнологія — це область науку й техніки, що з розробкою пристроїв розміром порядку нанометра. Основне призначення таких пристроїв — працювати з окремими атомами і молекулами.

Метою даної курсової роботи є підставою узагальнення літературних даних про засоби отримання наночасток, і далі розглянуті найпоширеніші з-поміж них.

Ключові слова: НАНОМАТЕРІАЛ, СИНТЕЗ, НАНОСТРУКТУРИ, КОМПОЗИТ, МАГНІТНІСТЬ.

Зміст

Вступ………………………………………………………………………………….…4

1. Методи синтезу об’ємних твердотільних наноматеріалів та композитів……......5

2. Електричні властивості об'ємних наноструктур………………………….………16

3. Магнітні властивості наноструктурованих об'ємних матеріалів……………......18

3.1 Вплив наноструктурування об'ємного матеріалу на магнітні властивості….18

3.2 Явище супермагнетизму…………………………………………………......…18

3.3 Феромагнітні властивості феромагнітних аморфних сплавів………………..19

3.4 Намагніченість насичення твердртільних наноструктур. ……………….…..20

3.5 Феромагнітні рідини………………………………………………………....…21

Висновки …………………………………………………………………..…………..24

Перелік посилань…………………………………………………………...…………25

Вступ

Нанотехнологія- це область науки та техніки, зв’язана зрозробкою пристроїв розміром порядку нанометра (однієї мільярдної частини метра), тобто пристроїв, складових від декількох десятків до декількох тисяч атомів. Основне призначення таких приладів - працювати з окремими атомами та молекулами. Імпульс розвитку нанотехнології дало створення скануючого тунельного мікроскопу – приладу, який дозволяє досліджувати речовину на атомному рівні та переміщати окреиі атоми. За цей винахід в 1986 році було присуджено Нобелівську премію.

Найбільш загальною кінетичною закономірністю утворення нанорозмірних часток є поєднання великої швидкості зарожження кристалічної фази з малою швидкістю її росту.

Всі методи отримання наночасток можна поділити на дві великі групи. Перша поєднує методи, що дозволяють отримувати та вивчати наночастки, але на основі цих методів важко створювати нові матеріали. Сюди можна віднести конденсацію при наднизьких температурах, деякі варіанти хімічного, фотохімічного та радіаційного відновлення, лазерне випаровування.

Друга група містить методи, що дозволяють на основі наночасток отримувати наноматеріали. Це в першу чергу різновидні варіанти механохімічного дроблення, конденсація з газової фази, плазмохімічні методи та ін.

Об'ємні наноструктурування матеріали - це тверді тіла з нанорозмірною мікроструктурою. Їх основними елементами є наномасштабовані структурні одиниці або наночастинки. Ці елементи структури можуть бути розупорядковані один по відношенню до одного, тобто їх положення в просторі не володіють ніякою симетрією. Частинки також можуть бути і впорядкованими, створюючи гратку, що володіє симетрією.

1. Методи синтезу об’ємних твердотільних наноматеріалів та композитів.

А) Термічне розкладання (твердотільні хімічні реакції)

При термічному розкладанні зазвичай використовують складні з'єднання: гідроксиди, карбоніли, нітрати, оксалати, аміди й іміди металів, які при певній температурі розпадаються з утворенням синтезованої речовини і виділенням газової фази.

Для прикладу розглянемо реакцію термічного розкладання оксалату заліза

Fe O 1.1

O 1.1

Процес утворення наноструктури проходить дві основні стадії:

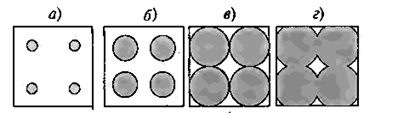

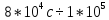

Перша стадія - це процес утворення слабковзаємодіючих кластерів , який полягає в дегідратації і розкладанні оксалату заліза з виділенням, тут формується те активне середовище, в якому відбувається зародження нанокластерів оксидів заліза (рис. 1.1а) і їх зростання від 1 до 6-7 нм (рис. 1.1б) із збільшенням температури розкладання і часу витримування при даній температурі, що сприяє гомогенізації кластерів за розмірами.

Друга стадія - це процес утворення сильновзаємодіючих кластерів, під час якого відбувається подальше збільшення розмірів кластерів до 20-50 нм, що супроводжується їх спіканням (рис. 1.1в) і формуванням наноструктури зі спечених нанокластерів оксиду заліза (рис. 1.1г). Виникнення сильних міжкластерних взаємодій супроводжується появою значних міжфазних напруг, як за рахунок поверхневого натягу, так і за рахунок наявності дефектів і дислокацій на міжфазних межах. Для кластерів розміром 10 нм надлишковий тиск може досягати ~ 1 ГПа. Напруга і тиск, що розвивається в системі сильно взаємодіючих нанокластерів є важливими чинниками, що зумовлюють формування наноструктури та її властивості.

Рис. 1.1 Схема утворення, зростання і спікання кластерів оксиду заліза при термічному розкладанні оксалату заліза.

Б) Механохімічний синтез.

Основою механосінтезу є механічна обробка твердих сумішей, в результаті якої відбуваються подрібнення і пластична деформація речовин, прискорюється масоперенос і здійснюється перемішування компонентів суміші на атомарному рівні, активується хімічна взаємодія твердих реагентів.

Спостережувані механохімічні реакції призводять до виникнення нових з'єднань, поява яких є абсолютно неможливою в реакціях стимульованих, наприклад, температурним фактором.

Для механохіміческго синтезу застосовують високоенергетичні планетарні і кульові млини, за допомогою яких можна отримати частинки з розміром від 200 до 5-10 нм.

Механохімічні перетворення включають кілька стадій. Це, перш за все:

-

зрушення атомів на поверхні,

-

дроблення речовини і проведення механохімічних реакцій,

-

можливе подальше подрібнення нанокластерів,

-

можливе укрупнення нанокластерів за рахунок спікання.

Для прикладу розглянемо механосінтез нанокристалів карбіду титану TiC . Порошок металевого титану і графіту, взяті в співвідношенні, що забезпечує отримання складу Ti44C56, були розмелені в кульовому млині. Співвідношення маси куль до маси порошку становило 10:1. Розмелювання проводиться при кімнатній температурі в атмосфері аргону.

У процесі утворення нанокристалічного можна виділити чотири стадії (рис. 1.2).

Вихідний порошок являє собою випадково розподілені частинки Ti і C різного розміру і форми.

На

першій стадії

(час

розмолу до

)

відбувається

утворення дуже великих (близько 1 мм)

композитних частинок Ti

і

C

. Ці частинки складаються з безлічі

шарів Ti

і C

.

)

відбувається

утворення дуже великих (близько 1 мм)

композитних частинок Ti

і

C

. Ці частинки складаються з безлічі

шарів Ti

і C

.

Друга

стадія

(час

розмолу

)

являє собою механічну твердофазну

реакцію, під час якої Ti

і C

реагують між собою і утворюються великі

зерна карбіду

титану

розміром від 800 до 1000 нм.

)

являє собою механічну твердофазну

реакцію, під час якої Ti

і C

реагують між собою і утворюються великі

зерна карбіду

титану

розміром від 800 до 1000 нм.

Третя

стадія

за

часи

призводить

до зміни нанокластерів аж до 5 нм, які

об'єднані в частинки розміром 5-10 мкм.

призводить

до зміни нанокластерів аж до 5 нм, які

об'єднані в частинки розміром 5-10 мкм.

Четверта

стадія

тривалістю

являє собою стадію гомогенізації

нанокластерів за розмірами із середнім

розміром 2 ÷ 3 нм. Нанокластери об'єднані

в частинки сферичної форми розміром

300 нм.

являє собою стадію гомогенізації

нанокластерів за розмірами із середнім

розміром 2 ÷ 3 нм. Нанокластери об'єднані

в частинки сферичної форми розміром

300 нм.

Порошок

, отриманий в результаті розмолу з різною

тривалістю

був

спечений в активованій плазмі протягом

восьми хвилин. В результаті спікання

вдалося отримати компактні зразки TiC

з

високою щільністю із середнім розміром

зерна ~ 70 нм.

був

спечений в активованій плазмі протягом

восьми хвилин. В результаті спікання

вдалося отримати компактні зразки TiC

з

високою щільністю із середнім розміром

зерна ~ 70 нм.

Рис. 1.2 Мікрофотографії частинок вихідної порошкової суміші.

В) Ударно - хвильовий синтез і електровибух.

Дія ударної хвилі також створює умови для отримання наноструктурованих матеріалів. На відміну від повільного механохімічного синтезу, процеси, що відбуваються, дуже швидкі, що призводить до ефективного використання енергії. За допомогою ударно-хвильової обробки сумішей графіту з металами при тиску у вибуху до декількох десятків ГПа виходять нанокластери алмазу із середнім розміром 4 нм.

Розміри кластерів залежать не тільки від тиску, а й від часу проходження ударної хвилі. Так, при тривалості ударної хвилі 10 ÷ 20 мкс і тиску 20 ÷ 40 ГПа виходять як поодинокі алмазні нанокластери - 50 нм, так і агломерати розміром до 5 мкм, що складаються з окремих кристалів розміром 1 ÷ 4 нм і 10 ÷ 60 нм.

Інший метод отримання наноалмазів полягає в застосуванні таких вибухових речовин, при вибуху яких виділяється вільний вуглець, з якого і утворюється алмазна фаза при наступному охолодженні в інертному газовому середовищі («сухий синтез») або у водяному охолоджувачі («водяний синтез»). Цей процес застосовується в промисловому виробництві наноалмазів і дозволяє отримувати частинки з розміром ~ 4 нм.

Ще один детонаційний спосіб синтезу пов'язаний з утворенням нанокластерів оксидів металів за допомогою дії контактного заряду вибухової речовини. Шар початкової речовини (високопористий метал або хімічна сполука) піддається ударно-хвильовій дії, в результаті якої відбувається стискування і прогрівання металу або реакція розкладання початкового з'єднання з утворенням оксиду металу. Після виходу ударної хвилі на вільну поверхню початкової речовини матеріал розлітається в газову атмосферу вибухової камери.

Якщо в якості початкової речовини використовуються метали, то застосовується активне кисневовмісне середовище (наприклад O2+N2).

В цьому випадку на стадії розльоту відбувається горіння металу з утворенням ультрадисперсного оксиду.

При використанні в якості початкових матеріалів хімічних сполук застосовується хімічно нейтральне газове або рідке середовище, в якому відбувається швидке охолодження отримуваної речовини.

Дія

вибуху і ударної хвилі з метою отримання

нанокластерів ініціюється також за

допомогою електричного

вибуху провідника

при проходженню по ньому потужного

імпульсу струму тривалістю

с

і

густиною

с

і

густиною

.

.

Для

цієї мети використовується дріт d=

0.1 мм.

Електровибух провідника призводить до

значного виділення енергії і супроводжується

генерацією ударної хвилі, що створює

можливість швидкого нагріву металу до

T

мм.

Електровибух провідника призводить до

значного виділення енергії і супроводжується

генерацією ударної хвилі, що створює

можливість швидкого нагріву металу до

T .

.

Метал

перегрівається вище за температуру

плавлення, що призводить до вибухоподібного

розширення провідника зі швидкістю до

і

метал диспергується.

і

метал диспергується.

В результаті конденсації утворюються кластери розмірами 20÷50 нм. Середній розмір кластера убуває зі збільшенням щільності струму і зменшенням тривалості імпульсу.

Г) Інтенсивна пластична деформація.

Для досягнення великих пластичних деформацій зазвичай використовується:

-

зсув (кручення) під високим тиском,

-

рівноканальне кутове пресування,

-

плющення і кування матеріалу.

Подібні деформації ведуть до наноструктуризації речовини. На відміну від ударної дії млинів або вибухової хвилі, тут порівняно повільно протікають процеси, що викликають дроблення речовини і генерується велика кількість дефектів.

Використання інтенсивної пластичної деформації дозволяє разом зі зменшенням середнього розміру зерен отримувати масивні зразки з практично безпористою структурою, чого не вдається досягти компактуванням високодисперсних порошків.

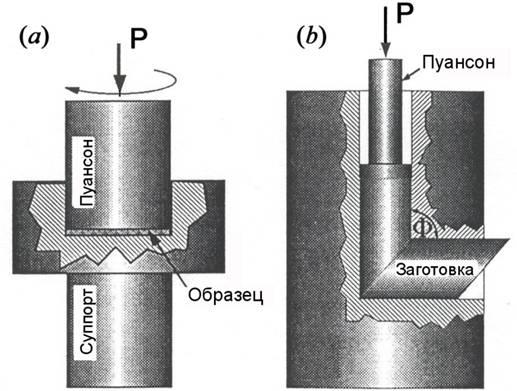

У

разі кручення під високим тиском

(рис.1.3а) формуються наноструктури з

дуже високою густиною дислокацій до

,

проте рівномірність розподілу дефектів

за об'ємом матеріалу не забезпечується.

,

проте рівномірність розподілу дефектів

за об'ємом матеріалу не забезпечується.

Формування однорідної наноструктури досягається при використанні двоканальної схеми, при якій матеріал, що деформується, продавлюється через два канали рівного поперечного перерізу, що перетинаються під кутом 900.

Рис. 1.3 Схеми основних методів інтенсивної пластичної деформації.

Основною особливістю наноструктур, отриманих під дією пластичної деформації, є наявність нерівноважних границь, які служать джерелами великих пружних напруг, що призводить до виникнення великої кількості дислокацій і збереженню надмірної енергії наноструктури.

Температурний відпал таких структур призводить спочатку до заліковування дефектів, потім при підвищенні температури відбувається укрупнення кластерів за рахунок спікання.

Під дією пластичної деформації досліджувалися різні метали. Одна і та ж дія на Ni призводила до утворення кластерів близько 100 нм, тоді як для Cu цей розмір складав від 5 до 100 нм, при цьому наноструктура міді містила більше дефектів, ніж нікель. Це показує відмінність процесів деформації і зникнення дефектів для різних металів.

Д) Кристалізація аморфних сплавів.

У цьому методі нанокристалічна структура створюється в аморфному сплаві шляхом його кристалізації. Аморфні сплави (їх ще називають металевим склом) отримують при швидкому переході компонентів сплаву з рідкого стану в твердий.

Наслідком аморфної структури є висока магнітна проникність і низька коерцитивна сила, висока механічна міцність і велика твердість. Дослідження показали, що їх магнітні і механічні властивості можна істотно поліпшити, якщо за допомогою кристалізації створити в них нанокристалічну структуру.

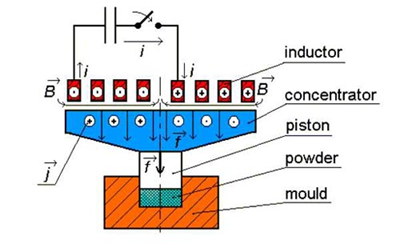

Для її отримання аморфні слави піддаються високотемпературному відпалу. Проте відпал повинен проходити так, щоб виникло найбільше число центрів кристалізації. Цього можна досягти попереднім плющенням перед відпалом. Для аморфного сплаву

1.2

1.2

це дозволяє зменшити розмір зерен до 4÷5 нм.

Подальший

відпал при Т=700÷900

К приводить до утворення однорідної

нанокристалічної структури, в якій в

аморфній матриці рівномірно розподілені

зерна ОЦК фази

розміром ~10 нм і кластери міді розміром

менш 1нм. Процес кристалізації по етапах

показаний на рис. 1.4.

розміром ~10 нм і кластери міді розміром

менш 1нм. Процес кристалізації по етапах

показаний на рис. 1.4.

Рис. 1.4 Схема формування наноструктури в аморфному сплаві цесі його кристалізації.

Е)Компактування нанопорошків.

Цей метод полягає в послідовному випаровуванні початкової речовини в атмосфері розрідженого інертного газу, його конденсації у вигляді наночастинок на поверхні циліндра, що обертається і охолоджується рідким азотом, і подальшим (після відкачування інертного газу) попереднім (під тиском 1 ГПа) і остаточним (під тиском до 10 ГПа) пресуванням нанокристалічного порошку у вакуумі. Схема установки показана на рис. 1.5. Отримані у такий спосіб наноматеріали залежно від умов складаються з частинок з розмірами від 1-2 нм до 80-100 нм, з густиною для металів до 97%, для кераміки до 85%.

Рис. 1.5 Схема отримання об’ємних наноматериалів методом випару, конденсації і компактування: 1 – цилиндр, що обертається та охолоджується рідким азотом; 2 – шкребок; 3 – інертний газ (зазвичай Не); 4 – випаровувач; 5 – клапан; 6 – фіксуюча прес-форма; 7 – салазки; 8 – поршень; 9 – гільза; 10 – вузол остаточного компактування під високим тиском; 11 – вузол попереднього компактування.

Отримання щільних пресувань є серйозною проблемою, оскільки нанокристалічні порошки погано пресуються із-за міжчасткових адгезійних сил, які різко зростають зі зменшенням розміру частинок.

Застосування динамічних методів стискування нанопорошків дозволяють здолати ці сили і при однаковому тиску досягти більшої щільності компактних зразків, ніж в умовах стаціонарного пресування.

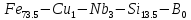

Досить ефективним в цьому плані виявляється магнітоімпульсний метод, який дозволяє генерувати імпульсні хвилі стискування з тиском до 5 ГПа і тривалістю в декілька мкс.

Метод грунтується на силовій дії магнітного поля потужних імпульсних струмів. Схема магнітно-імпульсного пресування показана на рис. 1.6.

Механічний імпульс сили f, що стискає порошок, генерується в результаті взаємодії імпульсного магнітного поля з поверхнею концентратора, що проводить електричний струм. Концентратор приводить в дію пуансон, яким стискається порошок. Переміщення концентратора грунтується на використанні діамагнітного ефекту виштовхування провідника з області імпульсного магнітного поля.

Рис. 1.6 Схема магнітно-імпульсного пресування.

Імпульсні хвилі стискування супроводжуються інтенсивним розігріванням порошку за рахунок швидкого виділення енергії, що дозволяє долати сили міжчасткової взаємодії і отримувати щільніші компактні зразки. Перспективним і ефективним методом компактування є холодне ультразвукове пресування. Дія на порошок потужного ультразвуку зменшує міжчасткове тертя, руйнує великі частинки, підвищує їх рівномірність розподілу за об'ємом, що також призводить до підвищення щільності спресованого виробу.

Ж) Осадження на підкладку.

Осадженням на холодну або підігріту поверхню підкладки отримують плівки і покриття, тобто безперервні шари нанокристалічного матеріалу. У цьому способі, на відміну від газофазного синтезу, утворення наночастинок відбувається безпосередньо на поверхні підкладки, а не в об'ємі інертного газу біля охолодженої стінки. Осадження може походити з пари, плазми або колоїдного розчину. При осадженні з пари метал випаровується у вакуумі, в кисень- або азот-вмістюючій атмосфері, і пари металу або оксиду (нітриду) конденсуються на підкладці. Розмір кристалітів в плівці можна регулювати зміною швидкості випару і температури підкладки.

Ефективним методом нанесення покриттів і плівок є імпульсне електроосадження. Підкладка поміщається в розчин, що містить іони осаджуваного елементу. Між поверхнею підкладки і електродом, зануреним в розчин, створюється пульсуюча різниця потенціалів, що сприяє створенню однорідних покриттів.

Наноструктуровані

матеріали можна отримати і гальванічним

способом, поміщаючи два електроди,

наприклад, в електроліт з мідного

купоросу

і

прикладаючи напругу між електродами.

Мідь, що виділяється на негативному

електроді, утворює наноструктурований

шар.

і

прикладаючи напругу між електродами.

Мідь, що виділяється на негативному

електроді, утворює наноструктурований

шар.

З) Охолодження розплаву.

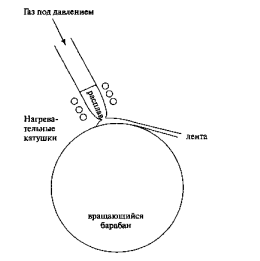

Один з методів, показаний на рис. 1.7, називається охолодження розплаву спінінгуванням.

Метал розплавляється за допомогою радіочастотних нагрівальних котушок і видавлюється через форсунку з утворенням потоку рідини.

Цей потік безперервно наприскується на охолоджуваний зсередини металевий барабан, що обертається в атмосфері інертного газу.

У такому процесі утворюються стрічки завтовшки від 10 до 100 мкм.

Рис. 1.7 Схема установки для отримання наноструктурованого матеріалу шляхом швидкого охолоджування розплаву.