ЛАБ.ПРАКТИКУМ (ИвТИ-2006)

.pdfСущность разрыхления заключается в уменьшении объемной массы волокнистого материала и в разделении его на мелкие клочки. Чем лучше разрыхлен волокнистый материал, тем лучше он очищается от сорных примесей. Хорошее разрыхление обеспечивает лучшее смешивание всех компонентов в смеси и перемешивание внутри неоднородных компонентов. Разрыхление волокнистого материала обеспечивает чесание, при котором волокнистый материал разделяется на волокна.

Степень разрыхления волокнистой массы характеризуется тремя факторами: объемной массой, массой и формой клочка.

Чем меньше объемная масса волокна и масса клочка и чем ближе форма клочка к форме тонкой и длинной пластинки, тем клочок оптимальнее для технологического процесса. Степень разрыхления волокнистого материала определяют двумя способами: по объемной массе разрыхленного волокна (кг/м3) и по средней массе клочка (г).

Методические указания

Методика определения степени разрыхления по объемной массе волокна

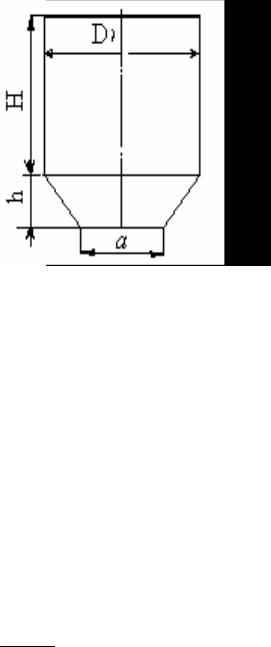

Для определения степени разрыхления по объемной массе волокна применяют бачок (рис.36) следующих размеров, см: высота цилиндрической части Н = 35, диаметр D = 40, высота конуса h = 10, диаметр нижней части конуса d = 20.

Бачок заполняют волокном, на волокно устанавливают крышку с отверстиями для выхода воздуха, на крышку помещают в пяти разных местах пять грузов по 100 г, чтобы на 1 м3 волокна приходилась нагрузка 100 Н.

Хлопковое волокно в бачке уплотняется, после чего определяют объем, занимаемый волокном, его массу и объемную массу волокна, кг/м3.

Для удобства вычисления предварительно находят объем бачка, см3, размеры которого приведены выше:

|

V = V +V = π R2 Н + |

π h |

|

(R2 |

+ r2 + Rr) , |

|||

|

|

|||||||

|

|

ц к |

3 |

|

|

|

||

|

|

|

|

|

|

|

||

где |

V - объем цилиндрической части бачка, см3, |

|

|

|||||

|

ц |

|

|

|

|

|

||

|

V - объем конической части бачка, см3; |

|

|

|

|

|

||

|

к |

|

|

|

|

|

||

|

V = 3,14 202 35 + |

3,14 10 |

(202 +102 |

+ 20 10) = 51300 см3. |

||||

|

|

|||||||

|

3 |

|

|

|

|

|

|

|

Объем пустой части бачка

3,14 202 Н1 = 1256Н1 (см3),

где 1256 – константа; Н1 – высота незаполненной части бачка, см.

159

Рис. 36. Бачок для определения разрыхленности хлопкового волокна

Масса пустого бачка равна 2,135 кг.

Объемную массу хлопкового волокна, кг/м3, определяют после выхода его из разрыхлительных машин и трепальной машины.

Ниже приведен примерный расчет объемной массы хлопкового волокна после питателя-смесителя.

Масса бачка, наполненного волокном, составляет 2,665 кг.

Масса хлопкового волокна 2,665 - 2,135 = 0,530 кг. Объем пустой части бачка

1256Н1= 1256 16 = 20 000 см3.

Объем бачка, занимаемый волокном:

51 300 – 20 000 = 31 300 см3.

Объемная масса хлопкового волокна

31300530 = 0,017 г/см3 или 17 кг/м3.

После остальных разрыхлительных машин и органов трепальной машины объемная масса хлопкового волокна, кг/м3, следующая (ориентировочные данные):

Головной питатель ………………………. |

15,7 |

Горизонтальный разрыхлитель …………. |

11,9 |

Приемный бункер трепальной машины ... |

11,85 |

Резервный бункер………………………... |

10,55 |

Эти данные показывают, что объемная масса хлопкового волокна по мере прохождения через машины разрыхлительно-трепального агрегата уменьшается. Особенно заметно резкое уменьшение объемной массы после питателя-смесителя. После головного питателя объемная масса волокна уменьшается незначительно, а после горизонтального разрыхлителя - резко, так как эта машина интенсивно разрыхляет хлопковое волокно, разделяя его на мелкие клочки.

160

Методика определения степени разрыхления по массе клочков хлопкового волокна

После обработки на разрыхлительных машинах волокнистый материал можно разделить на отдельные клочки. Чем меньше средняя масса клочка, тем лучше разрыхлено волокно.

Для определения средней массы клочка берут 500-1500 клочков хлопкового волокна. Взвешивают их вместе и находят среднюю массу клочка.

Рекомендуемая суммарная масса клочков волокна после питателейсмесителей - 150 г и после трепал - 15 г.

Для отбора пробы из питателя-смесителя под выходным отверстием над смешивающей решеткой помещают коробку размером 30х50 см, которая заполняется волокном. Затем пинцетом выбирают клочки волокна и перекладывают их в другую коробку, одновременно подсчитывая число клочков. Затем определяют среднюю массу клочка.

Для определения степени разрыхления хлопкового волокна в зоне трепала трепальную машину останавливают и извлекают хлопковое волокно с сетчатых барабанов через смотровой люк.

Более точную характеристику разрыхленности волокна можно получить, разделив все клочки на несколько групп по массе и определив процентное содержание в общем количестве клочков различной массы.

По мере прохождения волокнистого материала через разрыхлительнотрепальный агрегат масса клочков постепенно уменьшается, составляя 1,5-3 г после питателя-смесителя, 300-450 мг после горизонтального разрыхлителя и 1020 мг после трехбильного трепала.

Влияние степени наполнения резервного бункера трепальной машины на линейную плотность, массу и неровноту холста

Для исследования влияния степени наполнения волокном резервного бункера трепальной машины на линейную плотность, массу и неровноту холста работу проводят по четырем вариантам (1/4, 1/2, 3/4 , полный объем резервного бункера). По каждому варианту определяют среднюю массу холста, линейную плотность и неровноту холста метровыми отрезками в процентах.

Анализ угаров по переходам В зависимости от состава машин, входящих в разрыхлительно-трепальный

агрегат, определяют места выделения угаров. Нормы выхода угаров для различных органов машин устанавливают на каждой фабрике, исходя из плановых процентов выхода угаров по сортировкам и результатов ранее проведенных исследований. Количество и состав угаров проверяет сменный мастер ежесменно, а начальник цеха - один раз в декаду.

Количество и качество угаров проверяют во время выгребания их из-под машин или перед включением пневматики для удаления угаров. Угары изучают визуально, сравнивая их с полученными ранее на данной машине, а также с угарами из-под соседних машин и с эталонами угаров.

Лабораторный анализ количества и состава угаров проводят при введении новой сортировки, после ремонта машин и при изменении заправки машин, т. е. при изменении скоростей и разводок.

161

Количество угаров определяют за 3 ч работы разрыхлительно-трепального агрегата и вычисляют процент угаров по отношению к смеси. При анализе угаров определяют длину волокон, содержащихся в них; она не должна превышать 15 мм.

При нормальном протекании технологического процесса количество и состав угаров должны быть такими, чтобы вырабатывался холст достаточно чистый, а выход волокна был наибольшим.

В зависимости от сорта хлопкового волокна, конструкции машин и разводок количество и состав угаров могут быть различными. Перед началом определения количества угаров все угарные камеры очищают от угаров и сора, а через 3 ч работы агрегата все угары извлекают и взвешивают. Результаты взвешивания угаров записывают в виде табл.50.

|

|

|

Таблица 50 |

Машины и их рабочие органы |

Количество |

Соотношение |

|

|

угаров |

угаров |

|

|

кг |

% |

|

Разрыхлительные |

|

|

|

Двухкипные кипоразборщики РКА-2 |

|

|

|

Наклонный очиститель ОН-6-3 |

|

|

|

Осевой чиститель ЧО |

|

|

|

Наклонный очиститель ОН-6-4 |

|

|

|

Трепальная |

|

|

|

Закрытая камера ножевого барабана |

|

|

|

Открытая камера ножевого барабана |

|

|

|

Трехбильное трепало |

|

|

|

Первая пара сетчатых барабанов (пух) |

|

|

|

Быстроходный конденсер |

|

|

|

Игольчатое трепало |

|

|

|

Вторая пара сетчатых барабанов (пух) |

|

|

|

Рециркуляционный фильтр (пух) |

|

|

|

Невидимые угары |

|

|

|

Итого угаров, % |

|

100 |

100 |

Полученные соотношения угаров в процентах позволяют уяснить, из-под какого органа или машины выделяется наибольшее количество угаров. Массу всех угаров принимают за 100%, а количество угаров из-под органа или машины определяют в процентах к общему количеству угаров. Только при анализе угаров с трепальной машины процент их определяют по отношению к массе холстов, наработанных за время наблюдения.

Большое значение имеет качество угаров. Хлопковое волокно включает органические и неорганические примеси и пороки, к которым относятся: частицы листьев, стеблей и коробочек хлопчатника, песок, пыль, дробленые и незрелые семена, кожица с волокном и пухом, жгутики, комбинированные пороки, пластинки мертвого волокна и узелки.

Качество угаров определяют методом ручного разбора, который позволяет получить наиболее полное представление о составе угаров. Но этот метод является трудоемким, и его применяют редко.

162

Для определения засоренности угаров также применяют анализатор хлопкового волокна АХ-2 и прибор ПЗС (конструкция И. И. Смирнова).

На анализаторе АХ-2 угары из-под машины разделяются на волокнистые и неволокнистые примеси. На приборе ПЗС определяют процентное содержание сора и волокна в угарах.

Прибор ПЗС представляет собой цилиндрическую камеру, в которую загружают испытываемый материал, после чего камеру закрывают. Внутри камеры установлен вращающийся в подшипниках колковый вал, имеющий 11 колков. Колки вала ударяют по испытываемому материалу и встряхивают его, при этом из волокна выделяются сорные примеси. По обеим продольным сторонам камеры установлены неподвижные колковые гребенки, через которые протаскивается материал, вследствие чего он разделяется на меньшие по размеру клочки. Сорные примеси, выделяемые из обрабатываемого материала, проваливаются через проволочную решетку в угарный ящик.

Для наблюдения за работой прибора в откидную крышку вставлено органическое стекло. Засоренность всего образца определяют в несколько приемов.

После загрузки угаров (100 г) в камеру крышку прибора запирают, сообщают колковому валу 100 оборотов (по счетчику) сначала в одну сторону, а после полного останова прибора — в другую. Затем прибор останавливают и выбирают из него очищенное волокно. Далее загружают в камеру следующую порцию угаров массой 100 г и обрабатывают. По окончании обработки всего образца взвешивают полученное чистое волокно и сор, выделившийся в угарный ящик, и определяют процентное содержание волокна и сора в угарах.

Для сравнения расчетной и фактической длины холста нарабатывают полный холст и разматывают его на холстомере.

Для определения полной длины холста на холстомере холст нормальной массы кладут на барабан , а конец холста расправляют на барабане около валика. Первый отрезок, упавший на лоток, снимают с лотка, осторожно расправляют на столе или на полу и измеряют его длину в сантиметрах. После этого устанавливают счетчик оборотов в нулевое положение. Нажимают ногой на пусковую педаль и удерживают педаль до тех пор, пока остаток холста на прутке не будет меньше 1 м. Далее прибор выключают, оставшийся конец холста снимают, осторожно расправляют на столе или на полу, измеряют его длину в сантиметрах. Снимают показания счетчика длины холста в метрах, к этому показанию прибавляют длину первого и последнего отрезков холста, получают полную длину холста. Фактическую длину холста сравнивают с расчетной и определяют, на сколько процентов фактическая длина больше расчетной длины холста.

План отчета

1.Начертить график изменения степени разрыхления волокна в зонах агрегата, определяемой по объемной массе волокна.

2.Начертить график изменения степени разрыхления волокна в зонах агрегата, определяемой по средней массе клочка волокна.

3.Описать влияние степени наполнения волокном резервного бункера трепальной машины на линейную плотность, массу и неровноту холста.

163

4.Начертить график изменения показателей качества холста при различном наполнении волокном резервного бункера (см. задание п. 3).

5.Определить процентное соотношение волокна и сора в угарах, пропущенных через прибор ПЗС и взятых из закрытой и открытой угарных камер ножевого барабана, камер трехбильного планочного и трехбильного игольчатого трепал.

6.Определить длину волокна в угарах (органолептическим методом), взятых изпод органов трепальной машины, указанных в п. 5 задания.

7.Сравнить фактическую длину холста с расчетной.

Литература: [1, с. 137-139]; [3, с. 120-122]; [5, с. 171-176].

Контрольные вопросы

1.Где и какие угары выделяются на трепальной машине?

2.Какова зависимость между количеством выделяемых угаров на разрыхлительно-трепальных машинах и качеством хлопкового волокна?

3.На какие две основные группы разделяют угары?

4.Как можно уменьшить количество волокна, выпадающего в угары?

5.Оказывает ли влияние сила тяги воздуха (частота вращения вентилятора) на выделение волокон в угары?

6.Что такое видимые и невидимые угары?

7.Для чего служит прибор ПЗС?

8.Почему фактическая длина холста несколько больше расчетной?

9.Какими способами определяют степень разрыхления волокна?

10.Как определить объемную массу волокна, кг/м3?

11.Как определить среднюю массу клочка волокна?

12.Какова объемная масса волокна в кипе, кг/м3?

13.Какова оптимальная величина наполнения волокном резервного бункера на трепальной машине?

14.Как влияет изменение наполнения резервного бункера волокном на линейную плотность холста?

15.Как влияет изменение наполнения резервного бункера волокном на неровноту и массу холста?

ЗАДАЧИ

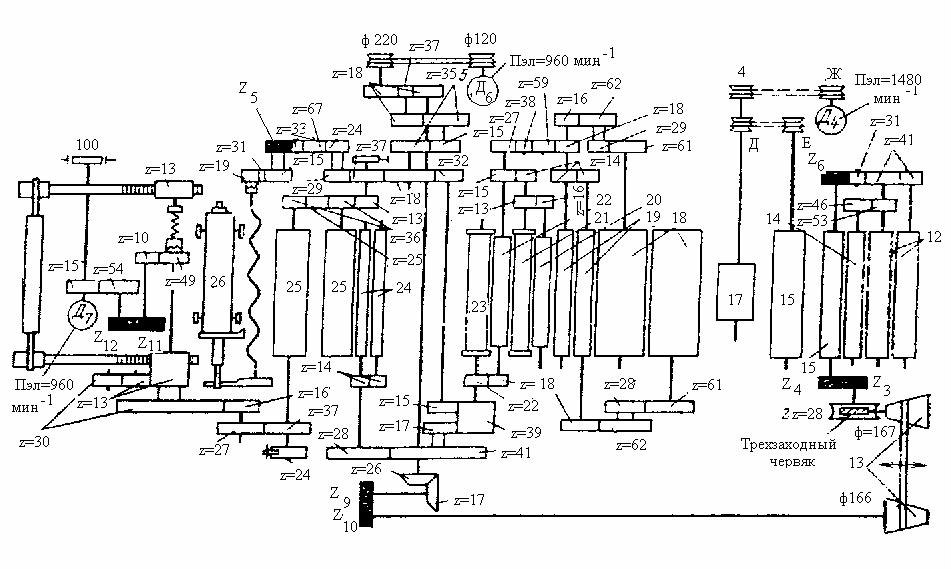

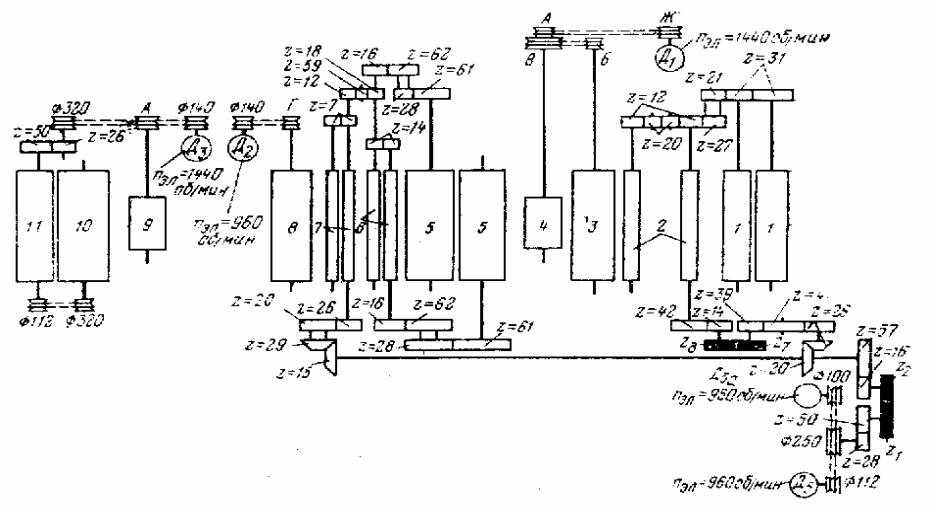

1.Найти общую и частные вытяжки на трепальных машинах МТ и Т-16 по соответствующим кинематическим схемам при диаметрах шкивов и числе зубьев сменных шестерен, указанных преподавателем.

2.Определить степень трепания на 1 см и на 1 т хлопкового волокна у трехбильного планочного трепала при выработке холста линейной плотности 400 ктекс с учетом данных задачи 1.

3.Определить степень трепания на 1 см и на 1 т хлопкового волокна у игольчатого планочного трепала при выработке холста линейной плотности 400 ктекс с учетом данных задачи 1.

4.Определить число зубьев отсечной шестерни на трепальной машине Т-16 для получения холста, длина которого задается преподавателем.

5.Толщина холста составляет 400 ктекс, масса холста - 16 кг. Определить число зубьев отсечной шестерни на трепальной машине Т-16.

164

6.Предварительно найдя расчетную длину холста, определить время

наработки холста, если отсечная шестерня на машине Т-16 имеет 30 зуб., а частота вращения скатывающих валов 10,5 мин-1.

7.Сколько времени будет нарабатываться холст на машине МТ, если сменная

отсечная шестерня имеет 50 зуб., а частота вращения скатывающих валов составляет

14 мин-1.

8.Определить производительность трепальных машин МТ и Т-16 при значениях сменных элементов, предложенных преподавателем.

9.Определить длину холста, м, линейной плотности 400 ктекс и его массу,

кг, при числе зубьев сменной отсечной шестерни z5 = 36, 39, 42 и 45 (см.

рис.35).

10. Найти длительность наработки холста массой 14,4; 15,6; 16,8 и 18 кг при линейной плотности холста 400 ктекс и частоте вращения скатывающих валов 10 мин-1. Диаметр скатывающих валов 230 мм.

11. Определить производительность трепальной машины ЧМТ-16, кг/ч, при выработке холста линейной плотности 400 ктекс, Кп.в = 0,96 и частоте вращения

скатывающих валов 10 мин-1.

12. Начертить график изменения частной вытяжки между скатывающими валами и педальным цилиндром (см. рис.35) при числе зубьев сменных шестерен:

z3 |

= |

22 |

и |

z9 |

= |

33 |

, |

35 |

, |

37 |

, |

39 |

, |

40 |

, |

42 |

, |

44 |

, |

46 |

. |

|

|

53 |

z |

46 |

44 |

42 |

40 |

39 |

37 |

35 |

33 |

||||||||||||

z |

4 |

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

13. Начертить график изменения частной вытяжки между скатывающими валами и педальным цилиндром (см. рис.35) при числе зубьев сменных шестерен:

z3 |

= |

25 |

и |

z9 |

= |

33 |

, |

35 |

, |

37 |

, |

39 |

, |

40 |

, |

42 |

, |

44 |

, |

46 |

. |

||

|

50 |

|

z |

46 |

44 |

42 |

40 |

39 |

37 |

35 |

33 |

||||||||||||

z |

4 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

14. Начертить график изменения частной вытяжки между скатывающими валами и педальным цилиндром (см. рис.35) при числе зубьев сменных шестерен:

|

z3 |

= |

15 |

и |

|

z9 |

= |

33 |

, |

|

35 |

, |

37 |

, |

39 |

, |

40 |

, |

42 |

, |

44 |

, |

|

46 |

. |

|

|

|

|

|

z |

|

44 |

42 |

|

39 |

|

35 |

33 |

|

|||||||||||||||

|

z |

4 |

60 |

|

|

46 |

|

|

40 |

|

37 |

|

|

|

|

||||||||||||

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

15. Определить производительность трепальной машины |

|

МТ, кг/ч, |

при |

||||||||||||||||||||||||

выработке холста |

линейной |

плотности |

|

385 |

ктекс, Кп.в |

= 0,96 и частоте вращения |

|||||||||||||||||||||

скатывающих валов 10,5 об/мин.

165

Рис

Рис

. 37. Кинематическая схема трепальной машины Т-16

166

|

|

|

|

|

|

1 - питающие валики 170 |

|

Рис. 37 |

(окончание): |

||

мм; 2 - питающие цилиндры 71 мм; 3 - ножевой барабан 610 мм; 4 - вентилятор; 5 – сетча- |

|||||

тые барабаны 540 мм; 6 - съемные цилиндры |

71 мм; 7 |

- питающие цилиндры 55 мм; 8 - планочное трепало 406 мм; |

|||

9- вентилятор; 10 - сетчатый барабан 540 мм; 11 - съемный барабан 375 мм; 12 - питающие валики 150 мм; 13 - кони- |

|||||

ческие барабанчики; 14 - направляющий валик |

150 мм; 15 - педальный цилиндр 71 мм; 16 - игольчатое трепало; 17 - |

||||

вентилятор; 18 - сетчатые барабаны 540 мм; 19 - съемные цилиндры 71 мм; 20 - верхний (первый) плющильный вал |

|||||

127 мм; 21 - второй плющильный вал 109 мм; 22 - третий плющильный вал 123 мм; 23 - нижний (четвертый) плю- |

|||||

щильный вал 181 мм; |

24 - самогрузные |

валики |

55 мм; 25 - скатывающие валы 230 мм; 26 – тележка |

||

|

|

|

167 |

|

|

ГЛАВА IV

КАРДОЧЕСАНИЕ

1.CРАВНИТЕЛЬНЫЙ АНАЛИЗ ГАРНИТУРЫ, ПРИМЕНЯЕМОЙ ДЛЯ ОБТЯГИВАНИЯ РАБОЧИХ ОРГАНОВ ЧЕСАЛЬНЫХ МАШИН

Цель лабораторной работы

Ознакомиться с правилами безопасной работы на чесальных машинах и противопожарной безопасности; изучить устройство и работу гарнитуры чесальных машин и освоить методы определения основных ее параметров.

Задание |

|

1. Усвоить правила |

безопасной работы на чесальных машинах и |

противопожарной безопасности в чесальных цехах.

2.Научиться пускать и останавливать чесальную машину, заправлять холст и ликвидировать обрыв прочеса и ленты.

3.Определить функции, выполняемые гарнитурами приемного, главного и съемного барабанов, расчесывающих и съемно-передающих валиков под приемным барабаном, валиков механизма съема, шляпочного полотна.

4.Определить основные параметры цельнометаллической, эластичной и полужесткой гарнитур: толщину и высоту, высоту и угол наклона зуба (игл) и номер.

5.Изобразить зуб (иглу) изучаемых образцов гарнитур.

6.Рассчитать число зубьев (игл) на барабане или валике чесальной машины.

7.Рассчитать длину гарнитуры, необходимую для обтягивания барабана или валика.

8.Определить коэффициент заполнения гарнитуры волокном.

Основные сведения

Перед изучением чесальных машин студенты должны усвоить правила безопасной работы на них и противопожарные мероприятия в чесальных цехах. Выполнение этих правил является обязательным для всех лиц, находящихся в чесальном цехе.

Чесальная машина относится к числу наиболее опасных машин. Она имеет вращающиеся с большими скоростями рабочие органы, покрытые острыми зубьями и иглами. Прикосновение к вращающимся кардным поверхностям приводит к травме. На чесальных машинах вращающиеся барабаны, шкивы и шестерни имеют ограждения, которые во время работы должны быть заперты. Пускать машину можно только после ее осмотра и предупреждения лиц, находящихся рядом с машиной. Проходы между машинами менее 0,6 м должны быть закрыты цепями.

Во время работы машины не разрешается:

• при заправке подсовывать холст пальцами под питающий цилиндр;

• приподнимать и открывать футляры, крышки и ограждения;

• заходить в узкие проходы между машинами;