ЛАБ.ПРАКТИКУМ (ИвТИ-2006)

.pdfГЛАВА II

НЕРОВНОТА ПРОДУКТОВ ПРЯДЕНИЯ

1. ИССЛЕДОВАНИЕ ПРИЧИН ОБРАЗОВАНИЯ НЕРОВНОТЫ, СРАВНЕНИЕ ХАРАКТЕРА И УРОВНЯ НЕРОВНОТЫ ЛЕНТЫ С ЧЕСАЛЬНОЙ И ЛЕНТОЧНОЙ МАШИН

Цель лабораторной работы

Изучение причин образования неровноты по линейной плотности с чесальной и ленточной машин.

Задание

1.Проанализировать основные факторы, влияющие на причины образования неровноты по линейной плотности ленты с чесальной и ленточной машин.

2.Заправить чесальную машину для выработки ленты заданной линейной плотности, рассчитать длины волн неровноты продукта при данной заправке.

|

|

|

|

Таблица 31 |

Вариант |

1 |

2 |

3 |

4 |

Линейная плотность |

|

|

|

|

холста, ктекс |

500 |

400 |

350 |

300 |

ленты, ктекс |

4,75 |

4,00 |

3,75 |

3,33 |

3.Сделать заправочный расчет ленточной машины для выработки ленты линейной плотности, указанной в вариантах по табл.31, и рассчитать длины волн продукта при данной заправке.

4.Определить характеристики неровноты ленты с чесальных и ленточных машин. Сравнить полученные результаты с нормативными.

5.Определить характеристики неровноты ленты на имеющихся в лаборатории приборах типа КЛА, АТЛ, «Устер» и т.п. Сравнить неровноту с нормативами. Записать диаграммы и спектрограммы для выявления периодических колебаний линейной плотности продукта и по длинам волн выявить основные причины образования неровноты.

6.Подсчитать по формулам коэффициент изменения неровноты, индекс неровноты, коэффициент изменения индекса неровноты, коэффициент дополнительной неровноты от вытягивания.

7.Сделать общие выводы о причинах образования неровноты на чесальных и ленточных машинах.

Основные сведения

Характерными особенностями хлопкопрядильного производства являются: непрерывность процессов; большое число взаимосвязанных и взаимообусловленных

факторов, определяющих процесс; наличие внешних и внутренних неконтролируемых возмущающих воздействий, влияющих на качество вырабатываемых полуфабрикатов и пряжи.

В зависимости от степени влияния каждого из этих факторов на качество полуфабрикатов и пряжи и их взаимодействий во времени возникают отклонения параметров технологических процессов, что приводит к колебаниям показателей их качества, т.е. возникновению неровноты продуктов прядения.

Для процессов прядения характерны комплексные причины возникновения неровноты полуфабрикатов, которые обусловлены качеством сырья, состоянием применяемого оборудования, организацией труда и квалификацией рабочих, влиянием температурно-влажностного режима в цехе.

Процессы прядения носят вероятностный характер, поэтому для определения

неровноты продуктов прядения |

используют вероятностные |

статистические |

характеристики: математическое |

ожидание, квадратическое |

отклонение, |

дисперсию и ее производные, линейную неровноту и т.п. |

|

|

Определение неровноты испытываемого текстильного материала

Неровнота испытываемого текстильного материала может быть внутренней, внешней и общей. Под внутренней неровнотой текстильного материала понимается неровнота внутри отдельных частей испытываемого материала (чаще всего внутри отдельных паковок). Под внешней неровнотой понимается неровнота между частями испытываемого материала (между паковками) и под общей неровнотой - совокупность неровноты всех частей испытываемого материала.

Например, исследования чесальной ленты, полученной с одной машины, показывают, что неровнота ленты по массе отрезков, взятых из одного таза, представляет собой внутреннюю неровноту (внутри таза); неровнота по средней массе отрезков ленты, взятых из отдельных тазов одной и той же машины, является внешней неровнотой (между тазами); неровнота по массе, определенная путем подсчетов массы всех отрезков ленты, взятых с любого количества тазов, выработанных на одной и той же машине, будет характеризовать общую неровноту ленты, полученной с данной машины.

Если объектом исследования является не одна чесальная машина, а целый аппарат, то неровнота ленты, полученной с одной машины, будет представлять собой внутреннюю неровноту, а средняя из таких неровнот по всем машинам аппарата - среднюю внутреннюю неровноту аппарата. Неровнота ленты по средней массе отрезков, взятых с отдельных машин, будет представлять собой внешнюю неровноту, а неровнота всех отрезков ленты, взятых со всех машин исследуемого аппарата, - общую неровноту ленты, полученной на данном аппарате.

При оценке свойств текстильных материалов пользуются следующими характеристиками неровноты продукта: среднее арифметическое или математическое ожидание, среднее квадратическое отклонение, дисперсия отдельных значений и коэффициент вариации.

Результаты испытаний текстильных материалов обрабатывают классическим способом, способом сумм и способом произведений.

Обработка результатов испытаний классическим способом

Классический способ является наиболее точным, и его можно применять при любом числе испытаний. Допустим, что в результате n измерений какого-либо свойства были получены первичные данные М1, М2, М3…,Мп. Необходимо

определить среднее арифметическое, среднее квадратическое отклонения и коэффициент вариации.

Среднее арифметическое вычисляют сложением всех первичных результатов испытаний и делением полученной суммы на число испытаний п:

Среднее квадратическое отклонение вычисляют по формуле

|

|

= |

М1 + М2 + М3 + ...Мn = |

∑ M |

|||

М |

|||||||

|

|

|

σ = |

n ∑ (М − М ) |

2 |

, |

n |

|

|

|

n −1 |

|

|||

|

|

|

|

|

|

||

где М − М - отклонение каждого первичного результата испытаний от среднего значения;

∑ (М − М )2 - сумма квадратов отклонений первичных результатов испы-

таний от среднего значения.

Коэффициент вариации, %, вычисляют по формуле

С = Мσ 100.

Рассмотрим классический способ обработки первичных результатов определения неровноты ровницы 420 текс по трехсантиметровым отрезкам, приведенных в графе 1 табл. 32.

|

|

|

|

Таблица 32 |

|||

|

Обработка результатов испытаний |

||||||

Первичные результаты |

Отклонение первичных |

Квадраты отклонений |

|

||||

испытаний М |

результатов от среднего |

первичных результатов от |

|

||||

|

(М − |

|

) |

среднего (М − |

|

)2 |

|

|

М |

||||||

|

М |

||||||

1 |

2 |

|

|

3 |

|

|

|

14,4 |

0,93 |

|

0,86 |

|

|

|

|

14,4 |

0,93 |

|

0,86 |

|

|

|

|

14,4 |

0,93 |

|

0,86 |

|

|

|

|

13,6 |

0,13 |

|

0,02 |

|

|

|

|

11,7 |

-1,77 |

|

3,13 |

|

|

|

|

10,6 |

-2,87 |

|

8,24 |

|

|

|

|

11,2 |

-2,27 |

|

5,15 |

|

|

|

|

12,0 |

-1,47 |

|

2,16 |

|

|

|

|

12,3 |

-1,17 |

|

1,37 |

|

|

|

|

12,6 |

-0,87 |

|

0,76 |

|

|

|

|

12,4 |

-1,07 |

|

1,14 |

|

|

|

|

11,6 |

-1,87 |

|

3,50 |

|

|

|

|

12,6 |

-0,87 |

|

0,76 |

|

|

|

|

13,7 |

0,23 |

|

0,05 |

|

|

|

|

12,8 |

-0,67 |

|

0,45 |

|

|

|

|

13,2 |

-0,27 |

|

0,07 |

|

|

|

|

14,3 |

0,83 |

|

0,69 |

|

|

|

|

18,0 |

|

|

|

|

|

4,53 |

|

20,52 |

|||

15,8 |

|

|

|

|

|

2,33 |

|

5,43 |

|||

17,8 |

|

|

|

|

|

4,33 |

|

18,75 |

|||

Σ М = 269,4 |

|

|

|

|

|

|

Σ (М − |

|

)2= 74,77 |

||

|

|

|

|

|

|

М |

|||||

Вычисляем среднее арифметическое: |

|

|

|

|

|||||||

|

|

= |

∑ M |

= |

269,4 |

=13,47 ≈ 13,5. |

|||||

М |

|||||||||||

|

n |

20 |

|||||||||

|

|

|

|

|

|

|

|

|

|||

Определяем отклонение каждого первичного результата испытаний от среднего значения и заносим его в табл.32.

Находим величину квадрата каждого отклонения и записываем в графу 3 табл.32; определяем сумму квадратов отклонений и по формуле вычисляем среднее квадратическое отклонение:

σ = |

|

∑ (М |

− М )2 |

74,77 |

= 3,94 |

= 1,985. |

||||

|

|

|

n |

−1 |

= |

20 −1 |

||||

|

|

|

|

|

|

|

||||

Вычисляем коэффициент вариации: |

|

|

||||||||

С = |

|

σ |

|

100 = |

|

1,98 |

100 = 14,74 = 14,7%. |

|||

|

|

|

|

|

||||||

|

|

М |

|

|

13,47 |

|

|

|

||

Обработка результатов испытаний способом сумм

При числе испытаний 30 и более ГОСТ 6611.1-73 предусматривает сокращенные способы подсчета среднего арифметического, среднего квадратического отклонения и коэффициента вариации способом сумм и способом произведений, так как вычисление сводных характеристик классическим способом становится затруднительным с увеличением числа испытаний.

При использовании сокращенных способов обработки результатов испытаний составляют таблицы распределения первичных результатов испытаний по классам и проводят соответствующую обработку данных этой таблицы для установления сводных характеристик.

Порядок обработки результатов испытаний состоит из следующих этапов: нахождение границ классов, разноска результатов испытаний по классам, вычисление характеристик неровноты.

Нахождение границ классов

Классы представляют собой численные интервалы диапазона изменения измеряемого свойства и служат для распределения результатов испытаний по группам.

Каждый класс имеет нижнюю и верхнюю границы, т.е. предельные значения интервала.

Классы располагают столбцом от крайнего верхнего класса до крайнего нижнего класса в порядке возрастания числовых значений измеряемого свойства. Границы классов находят следующим образом.

Пользуясь рекомендациями, приведенными в табл.33, выбирают количество классов т, т. е. количество интервалов, на которое будут разбиты результаты испытаний.

|

|

|

|

|

|

|

|

Таблица 33 |

|

|

|

Рекомендации количества классов |

|

||||

|

|

|

|

|

|

|

|

|

|

Количество испытаний (около) |

|

Количество классов m |

|||||

|

|

25 |

|

|

|

7-11 |

|

|

|

|

50 |

|

|

|

8-13 |

|

|

|

|

100 |

|

|

|

9-14 |

|

|

|

|

200 |

|

|

|

10-16 |

|

|

|

|

500 |

|

|

|

12-18 |

|

|

|

|

Более 500 |

|

14-20 |

|

|||

|

По табл.34 первичных результатов находят наибольшее значение Мmax и |

|||||||

|

наименьшее Mmin: |

|

|

|

|

|

Таблица 34 |

|

|

|

|

Первичные результаты испытаний |

|||||

|

|

|

|

|||||

|

Масса отрезков продукта, г |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

2,59 |

2,59 |

|

2,63 |

2,39 |

|

2,39 |

2,43 |

|

2,61 |

2,74 |

|

2,62 |

2,66 |

|

2,73 |

2,60 |

|

2,46 |

2,49 |

|

2,58 |

2,59 |

|

2,52 |

2,60 |

|

2,53 |

2,56 |

|

2,55 |

2,58 |

|

2,64 |

2,56 |

|

2,50 |

2,46 |

|

2,46 |

2,59 |

|

2,59 |

2,68 |

Мmax = 2,74, Mmin = 2,39.

Определяют разность между наибольшим и наименьшим значениями:

R = Мmax – Mmin = 2,74 - 2,39 = 0,35.

Делят ее на количество классов т, взятое согласно рекомендациям:

К = mR = 0,835 = 0,044.

Вычисленную величину округляют в большую или меньшую сторону и принимают за классовый промежуток К. В данном случае за классовый промежуток принимают величину 0,044, округленную до 0,05. Желательно, чтобы величина классового промежутка была кратной 5 или 10, что значительно облегчает распределение результатов испытаний по классам. Рекомендуемые величины

классовых промежутков: 0,01; 0,1; 1; 10; 100 и т. д., или 0,02; 0,2; 2; 20; 200 и т. д., или

0,05; 0,5; 5; 50; 500 и т. д. |

|

|

|

Находят нижние границы классов. |

Верхняя граница первого класса - это |

||

минимальное |

значение Mmin. Для нахождения нижней |

границы этого класса |

|

нужно из Mmin |

вычесть разность ∆ = К - Е, |

где Е - цена деления прибора. В нашем |

|

примере, следовательно, верхняя граница |

класса больше |

нижней на ∆ = К – Е |

|

= 0,05 - 0,01 = 0,04 (табл.35). |

|

|

|

Для получения нижних границ последующих классов |

нужно к значениям |

||

нижней границы каждого предыдущего класса прибавить классовый промежуток К. Верхние границы классов находят, также прибавляя к верхней границе каждого

предыдущего класса величину |

К. Значения верхних границ классов записывают |

в графу 1 табл.35 справа от |

значений нижних границ. Нижние границы классов |

записывают в графу 1 табл.35 слева.

Разноска результатов испытаний по классам

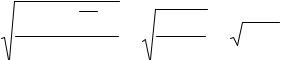

Каждое числовое значение последовательно в порядке записи вносят в строку того класса, в границах которого оно находится, делая в графе соответствующие отметки. Для удобства подсчетов рекомендуется наиболее распространенный вид условных обозначений числа случаев (рис.3).

Рис.3. Виды условных обозначений числа случаев

Подсчитывают по отметкам частоту у, т. е. число случаев (результатов испытаний) в каждом классе, и записывают в графу 3 табл.35. При отсутствии отметок в соответствующий класс записывают 0. Сумма числа случаев всех классов ∑у должна равняться общему числу испытаний п.

Если на основании имеющегося статистического материала известны предельные значения величины измеряемого свойства и величина классового промежутка, для облегчения подсчетов первичные результаты испытаний вносят в строку соответствующего класса.

Вычисление характеристик неровноты способом сумм

Для обработки результатов испытаний способом сумм используют форму, приведенную в табл.35, и заполняют ее следующим образом.

Примерно посередине графы 4 табл.35 ставят горизонтальную черту так, чтобы суммы чисел случаев в классах выше и ниже класса, в котором ставится тире, были примерно близки. В остальные строки этой графы вносят числа, определяемые суммированием чисел из граф 3 и 4, в следующем порядке:

- для верхней половины графы 4, начиная сверху, в первую строку записывают число из первой строки графы 3 (для нашего примера число 2);

- во вторую строку - сумму чисел первой строки графы 4 и второй строки графы 3 (2+1 = 3);

- в третью строку - сумму чисел второй строки графы 4 и третьей строки графы 3 (3+4 = 7) и т. д. до черты.

Таблица 35

Нижнюю половину графы 4 заполняют аналогично верхней половине, но в обратном порядке, т. е. суммируют числа снизу вверх до черты.

При заполнении графы 5 ставят черту в трех строках - в той же, что и в графе 4, и в смежных строках по обе стороны от нее. В остальные строки этой графы вносят числа, определяемые суммированием чисел из граф 4 и 5, в порядке, принятом при заполнении графы 4.

Для верхней половины графы 5 в первую строку записывают число из первой строки графы 4 (число 2); во вторую строку - сумму чисел первой строки графы 5 и второй строки графы 4 (2+3 = 5) и т. д. до верхней черты.

Для нижней половины графы 5 числа суммируют и записывают снизу вверх до нижней черты.

Вычисляют алгебраические суммы:

S1 = a1 − b1;

S2 = a1 + b1 + 2(a2 + b2 ),

где a1 - сумма чисел графы 4 снизу до черты (a1 = 16); b1 - сумма чисел графы 4 сверху до черты (b1 = 22); a2 - сумма чисел графы 5 снизу до черты (a2 = 8); b2 - сумма чисел графы 5 сверху до черты (b2 = 19). При b1>a1 сумма S1 имеет отрицательный знак:

S1 = a1 − b1 = 16 − 22 = −6;

S2 = a1 + b1 + 2(a2 + b2 ) = 16 + 22 + 2(8 +19) = 92;

M0 = 2,55 + 2,60 = 2,575. 2

Среднее арифметическое результатов испытаний вычисляют по формуле

|

|

= M0 + KS1 = 2,575 + 0,05(−6) |

= 2,565 = 2,56. |

|

M |

||||

|

|

n |

30 |

|

Сумму квадратов отклонений находят как |

|

|||

|

|

∑ x2 = S2 − S12 |

= 92 − (−6)2 |

= 90,8. |

|

|

n |

30 |

|

Среднее квадратическое отклонение результатов вычисляют как

σ = K |

∑ x2 |

= 0,05 |

∑90,8 |

= 0,05 3,13 |

= 0,05 1,769= 0,088.; |

|

n −1 |

30−1 |

|||||

|

|

|

|

C = Mσ 100 = 02,,088565100 = 3,43 = 3,4 %.

Для дискретных значений линейная неровнота, %

Н = 2(x − x1)n1 100 , nx

где х - среднее значение по временным результатам;

x1 - среднее минимальное значение, т.е. среднее из показателей, ко-

торые меньше общего среднего значения;

n1 - число минимальных значений, меньших общего среднего значения.

Между линейной неровнотой и коэффициентом вариации при n >100 существует соотношение С = 1,25Н ; n - общее число замеров.

Методические указания

Во время проведения данного занятия подгруппу студентов разбивают на бригады по 3-4 человека. Каждая бригада нарабатывает холст указанной в одном из вариантов линейной плотности, проверяет линейную плотность холста с помощью холстомера, нарезая и взвешивая десять метровых отрезков. При наличии отклонений линейной плотности холста от заданной необходимо с помощью регулировочной гайки педального регулятора или сменных шестерен получить требуемую линейную плотность.

При расчете общей вытяжки на чесальной машине определяют число зубьев сменных ходовой и вытяжной шестерен. После расчета заправляют чесальную машину и нарабатывают 50-100 м ленты. Линейную плотность чесальной ленты определяют по массе десяти 5-метровых отрезков, нарезанных на автоматическом мотовиле и взвешенных на квадранте. В случае отклонения линейной плотности от заданной ее корректируют и вновь проверяют. После получения ленты заданной линейной плотности срабатывают на чесальной машине весь холст.

Из наработанной ленты отбирают образец длиной 200-220 м, затем на автоматическом мотовиле нарезают 200 метровых отрезков, которые взвешивают на квадранте, и по их массе подсчитывают линейную неровноту.

Нормативные показатели неровноты ленты по массе метровых отрезков, %, не более:

•3,2 для выработки пряжи высшего сорта;

•4,2 - пряжи I сорта;

•5,2 - пряжи II сорта.

Для определения неровноты на приборах типа АТЛ, КЛА, «Устер» необходимо отобрать около 250 м чесальной ленты. В случае пропуска ленты следует пользоваться меню прибора или инструкцией по технической эксплуатации прибора при определении неровноты того или иного продукта прядения. После испытаний на приборах необходимо проанализировать полученные графики и цифровые результаты испытаний.

Полученную чесальную ленту раскладывают в шесть или восемь тазов в зависимости от числа сложений на ленточных машинах. При перекладывании ленты из таза в таз важно сохранить направление ленты (положение «хвостиков» и «головок»).

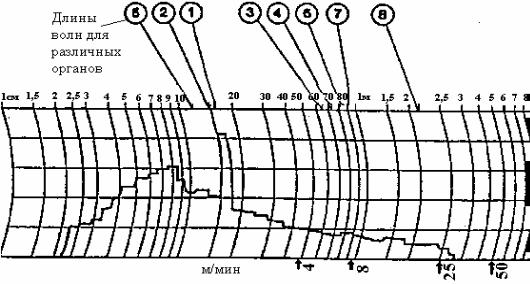

При анализе основных факторов, влияющих на образование неровноты ленты на ленточных машинах, обращают внимание на то, что на этих машинах осуществляются последовательно процессы вытягивания и сложения лент. При вытягивании образуется неровнота, а за счет процесса сложения происходит выравнивание лент. Выявляется эффективность выравнивающего действия сложения. Студенты рассчитывают возможные длины волн неровноты при данной заправке ленточной машины и сравнивают полученные данные с длинами волн на диаграммах с приборов КЛА, АТЛ, «Устер» и т.п.

Расчет длин волн

Причинами периодических колебаний линейной плотности являются дефекты вращающихся рабочих органов. Длина волны периодического колебания вычисляется по формуле

1

λ = π d П e,

i =n

где λ - длина волны периодического колебания, см; d - диаметр исследуемого рабочего органа, см;

1

Пe - произведение вытяжек от исследуемого органа до выпускного ор-

i =n

гана.

Например, если вытяжка между питающим цилиндром и валиками лентоукладчика равна 8, а диаметр питающего цилиндра - 3 см, то длина волны, которую он может вызвать:

1

λ= π d П e = 3,14 3 8 = 75 см.

i=8

Если вытяжка между передним цилиндром вытяжного прибора и валиками лентоукладчика равна 1,019, а диаметр переднего цилиндра - 4 см, то длина волны, которую он может вызвать:

1

λ = π d П e = 3,14 4 1,019 = 13 см.

i =2

1

Длина волны от плющильного валика λ = π d П e = 3,14 5,5 1 = 17см,

i =1

где диаметр плющильного валика равен 5,5 см.

Таким образом, при определении длин волн нужно перемножить все частные вытяжки от выпускного до исследуемого рабочего органа.

Колебания линейной плотности ленты возникают в зависимости от диаметра витков dв лент, укладываемых в таз. При этом возникают колебания, равные половинной длине λ = πdв/2 или целой длине λ = πdв оборота лентоукладчика.

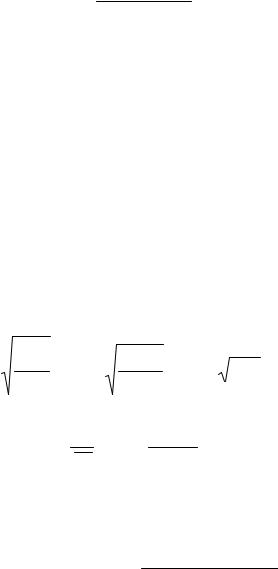

Рис. 4. Спектрограмма ленты с ленточной машины

После получения спектрограммы на приборах типа КЛА или «Устер» необходимо сравнить расчетные длины волн с длинами волн на спектрограмме и определить дефектный орган.