ЛАБ.ПРАКТИКУМ (ИвТИ-2006)

.pdf

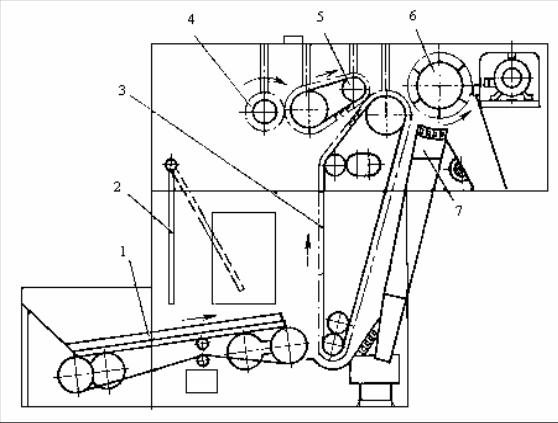

Рис. 9. Схема питателя П-1

Пыль и пух отсасываются вентилятором в общую систему вентиляции через патрубок.

При чрезмерном заполнении камеры машины волокном последнее давит на регулирующую заслонку 2 и отклоняет ее влево. В результате этого замыкается цепь и снаружи машины загорается лампа, сигнализирующая о необходимости временного прекращения подачи волокна. При уменьшении количества хлопкового волокна в камере заслонка возвращается под действием противовеса в начальное положение, сигнальная лампа гаснет и подача волокна в камеру возобновляется.

Средняя масса клочков, выходящих из машины, составляет 0,5-1г, т. е. в 5-10 раз больше, чем после автоматических кипоразрыхлителей. На питателе-смесителе выделяется до 0,1% отходов, преимущественно пуха и сора. Производительность машины до 300-320 кг/ч.

Питатель ПУ-2 используется для ввода в смесь обратов и прядомых отходов. В отличие от питателя П-1 питатель ПУ-2 вместо разравнивающей решетки имеет разравнивающий гребень. В агрегат обычно входит четыре питателя П-1 и один питатель ПУ-2.

Головные питатели П-3, П-4 устанавливают в конце транспортирующей (смешивающей) решетки РП-5 и загружают волокном, подаваемым питателями П-1 и ПУ-2 агрегата. Питатель П-3 припасовывают к решетке РП-5 по его продольной оси, а питатель П-4 – под углом 900. Головной питатель П-5 в отличие от предыдущих снабжен пневмосистемой с конденсером КБ-3 для загрузки камеры питателя. Производительность головного питателя соответствует производительности всего разрыхлительно-очистительного агрегата (до 800 кг/ч).

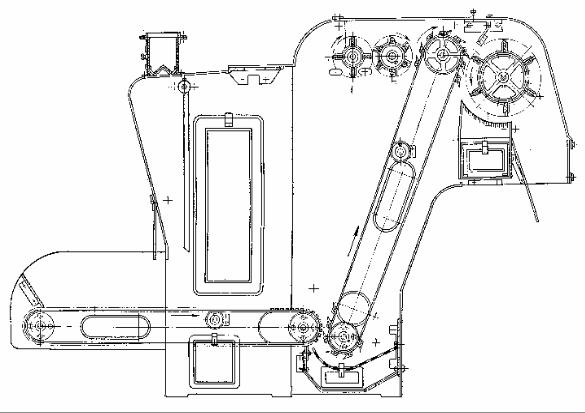

Рис. 10. Технологическая схема питателя-смесителя ПС-2

1.1. Современное оборудование сортировочно-трепального цеха

1.1.1. Питатели-смесители

Все современные питатели-смесители имеют общую принципиальную технологическую схему; разница заключается лишь в том, что на некоторых из них вместо разравнивающего валика установлена разравнивающая решетка, иногда разравнивающий гребень. В конструкцию ряда питателей-смесителей включена секция для очистки хлопка от сорных примесей с питающим бункером и рабочим органом.

Питатель-смеситель П-1М

Назначение: рыхление, частичное смешивание и равномерная подача хлопка и химических волокон в разрыхлительно-трепальный агрегат.

Основные технические данные: |

|

Производительность, кг/ч ....…………………………. |

400 |

Степень разрыхления (средняя масса одного клочка), г |

0,3 |

Установленная мощность, кВт ........…………………. |

3,85 |

Габариты, мм: |

3200 |

длина ……………………………………………... |

1600 |

ширина …......................…………………………. |

2080 |

высота……………………………………………. |

|

Питатель головной П-5М Назначение: рыхление, частичное смешивание и равномерная подача хлопка и

химических волокон в разрыхлительно-трепальный агрегат.

Основные технические данные: |

|

Производительность, кг/ч .......……………………… |

800 |

Степень разрыхления (средняя масса одного клочка), г |

0,1 |

Установленная мощность, кВт ……………………… |

3,85 |

Габариты, мм: |

|

длина ......………………………………………… |

3500 |

ширина …………………………………………... |

1600 |

высота …………………………………………… |

2080 |

Характеристики питателей-смесителей иностранных |

фирм приведены в |

табл.43. |

|

1.1.2. Транспортер питающий ТП

Назначение: транспортирование многослойного настила волокнистого материал к машинам разрыхлительно-трепального агрегата.

Основные технические данные: |

|

Максимальная производительность, кг/ч ....……….. Скорость |

800 |

транспортерной ленты, м/мин ......………… Установочная |

15,8;17,7;23;28,3 |

мощность двигателя, кВт .....…………… |

1,1 |

Габариты, мм: |

|

длина .........................………………………………. |

3020 1500 |

ширина .......................…………………… ………... |

1120 |

высота .......................………………………………. |

645, 895 |

1.1.3. Автоматические кипные рыхлители

По способу разработки кип кипоразборщики бывают с верхним, нижним или боковым отбором клочков. Наибольшее распространение получили кипные рыхлители с верхним отбором, которые изготавливаются многими фирмами (см.табл.43) и выполнены по общей схеме за исключением рыхлителей Ball-0-Matic фирмы АМН и МО 1У фирмы Sсhubert and Salzer, имеющих свои оригинальные решения.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 43 |

|

|

|

|

Характеристика питателей-смесителей иностранных фирм |

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

Питатели-смесители |

|

|

|

|

|

|

|||

|

|

|

АG 37, |

BВ 1000, |

B ¾ P, |

B 2/5 |

B 10/1 |

F 025A |

F 0I5A, |

GBP |

|

|||||||

Показатель |

|

|

АС 38 |

ВB 1400 |

B 3/3 P |

(Rieter) |

B 10/2 |

F 80 B |

F 015B |

(Trutschler) |

|

|||||||

|

|

(Wifama) |

(Laroche) |

(Rieter) |

|

|

(Marzoli) |

(Ferrario) |

(Ferrario) |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1000,1600 |

|

|

Рабочая ширина |

|

1000, 1020 |

|

1000,1400 |

|

1200 |

|

750 |

|

1000 |

|

- |

|

- |

|

|

||

Объем резервной камеры, м3 |

|

- |

|

1,2-1,7 |

|

3-4 |

|

- |

|

До 0,8 |

|

- |

|

- |

|

1; 1,6 |

|

|

Плотность гарнитуры, игл/м |

|

- |

|

770 |

|

800 |

|

5715 |

|

430; 660 |

|

- |

|

- |

|

- |

|

|

Длина игл, мм |

|

|

|

22 |

|

25 |

|

- |

|

25; 20 |

|

- |

|

- |

|

- |

|

|

Угол наклона игл, град |

|

- |

|

70 |

|

17 |

|

- |

|

18; 15 |

|

- |

|

- |

|

- |

|

|

Скорость |

игольчатой |

|

- |

|

5-70 |

|

17-120 |

|

- |

|

60-120 |

|

- |

|

- |

|

- |

|

решетки, м/мин |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Производительность, кг/ч |

|

- |

|

- |

|

400,600 |

|

3-60 |

|

- |

|

30-130; |

|

80-120 |

|

600,1000 |

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

30-260 |

|

|

|

|

|

Масса клочков хлопка, мг |

|

- |

|

- |

|

10-50 |

|

- |

|

- |

|

0,03-0,06 0,03-0,06 3-15 |

|

|

|

|||

|

|

|

|

|

|

|

|

|||||||||||

Габаритные размеры, мм: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

длина |

4456,4300 1654 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

ширина |

|

- |

|

3250 |

|

2000 |

|

- |

|

- |

|

- |

|

6000 1464,2064 |

|

|||

высота |

3000 |

|

- |

|

1600 |

|

1150 |

|

- |

|

- |

|

- |

|

2500 |

|

||

|

|

|

|

|

- |

|

300 |

|

2000 |

|

- |

|

- |

|

- |

|

|

|

Мощность |

электродвигателя, |

|

2,95; 5,3 |

|

До 3 |

|

7 |

|

- |

|

- |

|

I,5; 3 |

|

2,8; I,9 |

|

3,85; 6,7 |

|

|

|

|

|

|

|

|

|

|

||||||||||

кВт |

|

|

|

|

75 |

|

70±4 |

|

- |

|

70 |

|

35-40 |

|

35-40 |

|

65-70 |

|

Уровень шума, дБ |

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Окончание табл.43

Показатель |

Питатели-смесители |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|||

CS |

HMBZ |

OBT 4103 |

PT |

П-I, П-5 |

0308; 0208 |

1314 |

|||

|

|

||||||||

|

|

|

(Herqeth-Hollinqc |

(Hauqet) |

(Rolando) |

(Кузтекстильмаш) |

(Temafa) |

(Textima) |

|

|

|

(Trutschler) |

Worth) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Рабочая ширина |

1000 |

2000 |

2000, 3000, |

I200,I700, 2000, 2500, |

1060 |

800-2000; 3000 |

- |

||

|

|

|

|

4000 |

3000 |

|

|

|

|

Объем |

резервной |

0,7 |

5,6,7 |

До 12 |

- |

- |

- |

- |

|

камеры, м3 |

|

|

|

|

|

|

|

|

|

Плотность |

гарнитуры, |

- |

250 |

250 |

- |

- |

215; 280 |

- |

|

игл/м |

|

|

|

|

|

|

|

|

|

Длина игл, мм |

- |

75 |

23 |

- |

- |

60; I00 |

- |

||

Угол наклона игл, град |

- |

10 |

9 |

- |

- |

30; 13,5 |

- |

||

Скорость |

игольчатой |

- |

11,2-55,9 |

9-29 |

- |

22-90 |

13-65; |

- |

|

решетки,м/мин |

|

|

|

|

|

|

I0-30 |

|

|

Производительность, |

250 |

- |

- |

- |

До 320 |

До 6000 |

200 |

||

кг/ч |

|

|

|

|

|

|

|

|

|

Масса клочков хлопка, |

3-15 |

- |

- |

- |

- |

20000-500000 |

20-60 |

||

мг |

|

|

|

|

|

|

|

|

|

Габаритные |

размеры, |

|

|

|

|

|

|

|

|

мм: |

|

|

|

|

|

|

|

|

|

длина |

5200 |

- |

- |

- |

3190, 3500 |

- |

5270 |

||

ширина |

1464 |

- |

- |

- |

1620 |

- |

1129 |

||

высота |

2000 |

- |

- |

- |

2080 |

- |

2220 |

||

Мощность |

|

2,2 |

|

До 12,9 |

5,5-9 |

1,2 |

I0 |

2,45 |

|

электродвигателя, кВт |

|

До 11 |

|

|

|

|

|

||

Уровень шума,дБ |

60-65 |

Не более 85 |

- |

До 60 |

- |

60; 70-85 |

60 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 44 |

|

|

|

|

Характеристика кипных рыхлителей |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

АП-36 |

Bаle-0-Ma |

Bаle Plucker |

B 12/E |

Blehdcmat BDT |

MG 36 |

Optix OPTB |

Vnifloc A ½ AI/2- |

|

|

(Кузнецк- |

(AMH) Tic |

(Crosrol) |

(Marzolli) |

(Trutschler) |

(ShuBert) ahd |

(Herqeth ) |

200 |

|

Показатель |

текстиль-маш) |

|

|

|

|

Salser |

|

(Rieter) |

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

|

|

|

|

|

|

|

|

|

Рабочие органы |

2 ножевых |

Захват-ма- |

2 зубчатых |

2 вала |

2 вала |

Грейферы |

2 вала с |

Ножевой барабан |

|

|

барабана |

нипулятор |

барабана |

|

|

|

дисками |

|

|

Диаметр рабочего |

250 |

- |

270 |

350 |

250 |

|

280 |

250 |

|

органа, мм |

|

|

|

|

|

|

|

|

|

Длина отделителя, мм |

1500(1200) |

ь |

1650(2150) |

2000 |

1600(2200) |

- |

1650(2150) |

1700; 2300 |

|

Высота подъема |

1800 |

- |

1850 |

1700 |

1800 |

- |

Нет данных |

1600 |

|

отделителя, мм |

|

|

|

|

|

|

|

|

|

Скорость отделитель- |

10,7;4;6,; 3 |

- |

3-I2 |

До 10 |

5-15 |

- |

8-14 |

8,7; 9,5 |

|

ного устройства, м/мин |

|

|

|

|

|

|

|

|

|

Время поворота на 1800, |

- |

|

14 |

30 |

24 |

- |

20 |

20 |

|

с |

|

|

|

|

|

|

|

|

|

Количество кип в ставке |

36(27) |

36-72 |

Нет ограничений |

До 150 (75х2) |

До 130 (180) |

- |

До 200 (2х100) |

До 100 |

|

|

|

|

|

|

|

|

|

|

|

Длина ставки кип, м |

21,36 |

- |

100 |

50 |

45,41 |

- |

50 |

7,3-37,3 |

|

|

|

|

|

|

|

|

|

|

|

Окончание табл. 44

1 |

2 |

3 |

4 |

5 |

|

6 |

7 |

8 |

9 |

|

|

|

|

|

|

|

|

|

|

Допустимые габариты |

|

|

|

|

|

|

|

|

|

кип, мм: |

|

|

|

|

|

|

|

|

|

длина |

970 |

Без ограничений |

- |

|

1600 |

1050 |

1600 |

Любая |

1600(2190) |

|

|

- |

|

|

|

|

|

|

|

ширина |

594 |

- |

- |

|

Любая |

50 |

Любая |

Любая |

Любая |

высота |

735 |

|

- |

|

1700 |

1700 |

1800 |

1750 |

1600 |

Возможное число групп |

1-3 |

2-6 |

- |

|

- |

1-4 |

6х2 |

1-3 |

1-4 |

кип |

|

|

|

|

|

|

|

|

|

Максимальная длина |

42 |

Любые |

- |

|

60 |

80 |

100 |

- |

60 |

волокон, мм |

|

|

|

|

|

|

|

|

|

Производительность, |

|

До 800 |

- |

|

До 600 |

До 2000 |

До 600 |

До 1500 |

750; 1000 |

кг/ч |

До 800 |

|

|

|

|

|

|

|

|

Масса клочков |

- |

1000-10000 |

2-2000 |

|

0,05-0,1 |

0,025 |

До 2500 |

Нет данных |

0,02-0,05 |

хлопка, г |

|

|

|

|

|

|

|

|

|

Мощность электро- |

9,5 |

0,44 |

4 |

|

1,58 |

10.69 (12,69) |

0,48-0,30 |

6,67 (8,17) |

7(9) |

двигателя, кВт |

|

|

|

|

|

|

|

|

|

Уровень шума,дБ |

- |

50-55 |

До 75 |

|

До 75 |

До 75 |

63 |

До 85 |

- |

|

|

|

|

|

|

|

|

|

|

Питатель кипный автоматический АПК-4 (с нижним отбором клочков)

Назначение: разрыхление хлопка, отходов и обратов хлопка непосредственно из кип, частичное смешивание и передача на следующие машины.

Основные технические данные:

Производительность, кг/ч .................…………………. Средняя |

до 270 |

||||||

масса |

клочка, |

г |

....................…………………. |

Длина |

0,3 |

||

перерабатываемого волокна, мм ......………….. Скорость |

до 42 |

||||||

выводящего транспортера, м/с ......………… Рабочая ширина |

0,95 |

||||||

контейнера, мм ...............…………. Число кип в контейнере |

630 |

||||||

.....................………………… |

Число |

ножевых |

барабанов |

6 |

|||

....................………………. Частота вращения ножевого барабана, |

13 |

||||||

мин-1.…………. |

|

Установленная |

мощность, |

кВт |

420 |

||

................……………… Габариты, мм: |

|

|

7,5 |

||||

|

длина ......................……………………………….. |

|

|

||||

|

ширина ........................…………………….……… |

|

8725 |

||||

|

высота ........................…………………………….. |

|

1660 |

||||

|

|

|

|

|

|

|

2760 |

При изучении машины с игольчатыми решетками выясняют расположение и направление движения рабочих органов машины, как протекает разрыхление хлопкового волокна наклонной игольчатой решеткой и разравнивающим валиком или решеткой, а также съем волокна с игольчатой решетки. Следует обратить внимание на гарнитуру (размер игл и частоту их посадки), наклон игольчатых решеток.

Одновременно определяют очистительную способность этих машин, а также, куда выделяется пыль — в рециркуляционный фильтр или пыльный подвал.

Устанавливают связь микропереключателя со щитком, находящимся в рабочей камере. При недогрузке камеры волокном на питателе-смесителе зажигается сигнальная лампочка. При нормальной загрузке питателя сигнальная лампа не горит. При переполнении волокном рабочей камеры головного питателя щиток отклоняется и предыдущие машины останавливаются.

Все машины агрегата должны обеспечивать бесперебойную работу последующих машин, входящих в агрегат. Производительность питателейсмесителей должна быть немного больше производительности головного питателя, а производительность последнего — несколько больше производительности горизонтального разрыхлителя.

При изучении машин с игольчатыми решетками рассматривают факторы, влияющие на производительность этих машин и степень разрыхления хлопкового волокна, а именно: разводку между иглами наклонной решетки и зубьями разравнивающего валика (или решетки), скорость игольчатой решетки, частоту вращения разравнивающего валика или вала решетки, степень заполнения рабочей камеры, объемную массу волокна.

Частота вращения разравнивающего валика, степень заполнения рабочей камеры (на три четверти), а также объемная масса хлопкового волокна примерно постоянны. Поэтому производительность машин и степень разрыхления волокна зависят от разводки между иглами наклонной решетки и зубьями разравнивающего

валика или иглами решетки и от скорости игольчатой решетки. Для лучшего разрыхления хлопкового волокна разводка должна быть минимальной (в пределах 5- 10 мм). Скорость игольчатой решетки питателя-смесителя и головного питателя изменяют соответствующим подбором сменных шестерен в передаче к ней.

Число планок на игольчатой решетке считают, поворачивая наклонную игольчатую решетку на холостом xодy. Число игл подсчитывают на одной планке и на 1м2 решетки.

Кроме того, измеряется расстояние между иглами по горизонтали и вертикали. Размеры иглы определяются двумя показателями: высотой и диаметром у основания иглы. Полученные результаты записывают в виде таблицы.

Основные параметры машин с игольчатыми решетками приведены в табл.45.

|

Характеристика машин с игольчатыми решетками |

Таблица 45 |

||||

|

|

|||||

Элементы характеристики |

П-1 |

П-3 |

П-5 |

ПУ-2 |

||

Производительность, кг/ч |

32-320 |

170-800 |

170-800 |

2080 |

||

Линейная |

скорость |

решетки, |

|

|

|

|

м/мин: |

|

|

|

|

|

|

игольчатой |

|

10-30 |

22—83 |

22-83 |

9-15 |

|

разравнивающей |

|

|||||

|

60 |

60 |

60 |

- |

||

Габариты машины, мм |

|

|||||

|

|

|

|

|

||

длина |

|

|

3190 |

3190 1620 |

3500 |

2875 |

ширина |

|

|

||||

|

|

1620 |

|

1620 |

1185 |

|

|

|

|

|

|||

|

|

|

|

|

||

Влияние разводки между иглами наклонной решетки и зубьями |

|

|||||

разравнивающего валика на производительность машины ПС-2 |

|

|||||

и степень разрыхления волокна |

|

|

|

|

||

Разводку |

между |

иглами наклонной решетки и зубьями разравнивающего |

||||

валика устанавливают от 0 до 35 мм.

Разводку регулируют регулировочными винтами, с помощью которых перемещают подвижные ведомые ролики.

Для выяснения влияния разводки между иглами наклонной решетки и зубьями разравнивающего валика на машине ПС-2 устанавливают следующие разводки: 5, 10 и 15 мм.

При каждой разводке определяют производительность и степень разрыхления волокна. Рабочая камера питателя-смесителя при работе машины с различной разводкой должна быть заполнена одинаково (на три четверти).

Производительность питателя-смесителя определяют за 15-20 минут работы. При установлении степени разрыхления волокна пользуются методикой для определения объемной массы волокна.

Известно, что чем больше разводка между иглами наклонной решетки и зубьями разравнивающего валика, тем больше производительность и хуже разрыхление.

Результаты работы записывают в виде табл.46.

|

|

|

Таблица 46 |

|

Разводка между иглами наклонной решетки и |

||

Показатели |

зубьями разравнивающего валика, мм |

||

5 |

10 |

15 |

|

Производительность, кг/ч |

|

|

|

Объемная масса хлопкового во- |

|

|

|

локна, кг/м3 |

|

|

|

|

|

|

|

План отчета

1.Начертить технологическую схему кипоразборщика АП-18.

2.Привести параметры гарнитур машин с игольчатыми решетками в виде

табл.45.

3.Начертить схему механизма изменения разводки между иглами наклонной игольчатой решетки и зубьями разравнивающего валика.

4.Описать результаты исследования влияния разводки между иглами игольчатой решетки и зубьями разравнивающего валика на производительность машины и степень разрыхления волокна.

5. Начертить технологическую |

схему |

питателя-смесителя ПС-2. |

6. Кратко описать отличия |

машин |

с игольчатыми решетками от |

кипоразборщиков. |

|

|

Контрольные вопросы

1.Какие машины входят в разрыхлительно-трепальный агрегат поточной

линии?

2.Каково назначение разрыхлительно-трепального агрегата?

3.На какие две части делится разрыхлительно-трепальный агрегат?

4.В чем различие между разрыхлительно-трепальными агрегатами, применяемыми при обработке средневолокнистого и тонковолокнистого хлопка, а также при обработке хлопкового волокна разных сортов?

5.Перечислите основные правила техники безопасности при работе на разрыхлительно-трепальном агрегате.

6.Каково назначение кипоразборщика АП-18?

7.Чем отличается двухкипный кипоразборщик волокна от однокипного?

8.Чем отличаются машины с игольчатыми решетками (питатель-смеситель П- 1, головной питатель П-5 и угарный питатель ПУ-2) друг от друга?

9.Чем отличаются питатели-смесители ПС-2 и П-1?

10.Чем отличаются головные питатели П-5 и ПГ-1К?

11.Каково назначение питателей-смесителей ПС-2?

12.Какова производительность питателя-смесителя ПС-2?

13.Какие факторы и как влияют па производительность питателя-смесителя и на степень разрыхления хлопкового волокна?

14.Для чего предназначена световая сигнализация на питателе-смесителе?

15.Какие органы питателя-смесителя разрыхляют волокно?

16.Осуществляется ли на питателе-смесителе смешивание волокна?