MS / Лекция_14

.pdf134

14 ПРОИЗВОДСТВО ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ В КОНВЕРТЕРАХ АРГОННО-КИСЛОРОДНОГО ДУТЬЯ

Нержавеющие, жаростойкие, коррозионностойкие и ряд других марок стали содержат в своем составе 15 – 30% хрома. Выплавку такого металла це- лесообразно вести с использованием в шихте наиболее дешевого высокоугле- родистого феррохрома. Однако, углерод в этих марках стали является нежела- тельной примесью. Поэтому при производстве их с использованием высокоуг- леродистого феррохрома возникает необходимость в глубоком обезуглерожи- вании металла, которое должно сопровождаться минимальными потерями хро- ма.

При оценке условий, которые необходимы для глубокого обезуглерожи- вания металла с высоким содержанием хрома, необходимо учитывать следую- щее:

∙реакция между растворенными в металле хромом и кислородом с образо- ванием оксида Cr2O3 является сильной экзотермической реакцией, теп-

ловой эффект которой, отнесенный к одному молю кислорода, в 3 раза больше теплового эффекта реакции между растворенными в металле ки- слородом и углеродом;

∙реакция окисления хрома протекает с образованием конденсированного оксида, а реакция окисления углерода – газообразного.

Отсюда следует, что преимущественному окислению углерода способст- вуют высокая температура ванны и низкое парциальное давление СО в продук- тах реакции. Уменьшить парциальное давление СО в продуктах реакции окис- ления углерода можно при обезуглероживании металла в вакууме или путем разбавления оксида углерода инертным газом при вдувании в расплав смеси кислорода и аргона. Последний способ понижения парциального давления СО используется при обезуглероживании расплавов с высоким содержанием хрома в конвертерах аргонно-кислородного дутья (AOD конвертеры).

135

14.1 Конструкция AOD конвертера

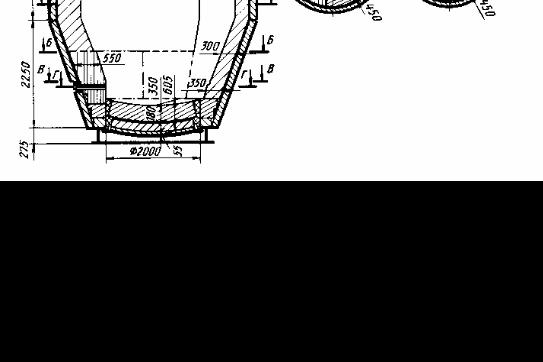

Конструкция 80-т AOD конвертера с симметричной горловиной показана на рисунке 14.1.

Рисунок 14.1 – Конструкция 80-т AOD конвертера

Для подачи кислорода и аргона в металл используются фурмы, располо- женные у днища в стенке, противоположной сливному носку конвертера. Фур- мы расположены по дуге, длина которой равна 1/3 диаметра конвертера на этом уровне (разрез Г – Г). Поэтому при повалке конвертера фурмы располагаются над поверхностью металла.

В рассматриваемом конвертере фурмы состоят из центральной трубы внутренним диаметром 13 мм и наружной трубы диаметром 16 мм. По цен- тральной трубе подают смесь кислорода с аргоном, в зазор между трубами по- дают аргон для охлаждения фурмы. В данной конструкции конвертера исполь- зуется 5 фурм, оси которых смещены на угол, равный 25о. Этим достигается сравнительно равномерное распределение вдуваемого газа в ванне конвертера.

136

14.2 Технология производства легированной стали в AOD конвертерах

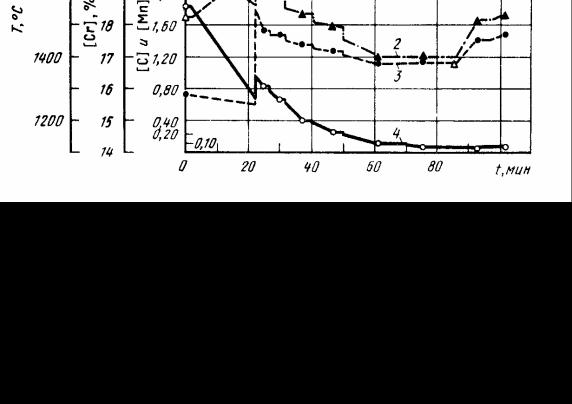

Сведения об изменении химического состава и температуры металла при выплавке хромоникелевой стали в 80-т AOD конвертере приведены на рисунке

14.2.

Рисунок 14.2 – Диаграмма плавки хромоникелевой стали в AOD конвертере:

I, II, III – периоды плавки; К – период кипения без продувки кислородом; В – восстановление; Д – десульфурация; 1 – температура металла; 2 – содержание хрома; 3 – содержание марганца; 4 – содержание углерода. Числа у горизон- тальных стрелок (5:1, 3:1, 2:1, 1:1, 1:2) – отношения расходов кислорода и арго- на; числа у вертикальных стрелок – масса присадок, кг

Выплавка легированного полупродукта ведется в дуговых электропечах с использованием в шихте максимального количества отходов легированной ста- ли и высокоуглеродистых ферросплавов, а также извести в количестве 30 – 40 кг/т. Металл перед выпуском содержит 1,7 – 3% С и ~ 0,2% Si. Печной шлак,

137

содержащий ~ 4% оксидов хрома, вместе с металлом сливают в ковш и залива- ют затем в конвертер. Температура металла после перелива составляет 1540оС.

Для интенсификации окисления углерода по ходу продувки необходимо придерживаться оптимального соотношения между количествами вдуваемых в металл кислорода и аргона. Ниже приведены рекомендуемые соотношения рас-

ходов этих газов в различных периодах продувки: |

|

|

|

||

Период продувки |

1 |

2 |

3 |

4 |

5 |

Отношение расхода кислорода к |

|

|

|

|

|

расходу аргона |

5:1 |

3:1 |

2:1 |

1:1 |

1:2 |

Концентрация углерода в конце |

|

|

|

|

|

периода, % |

* |

0,55 |

0,35 |

0,20 |

0,08 |

*Определяется достижением температуры 1700оС

Для быстрого повышения температуры ванны первый этап продувки ве- дут без ввода в конвертер охладителей. Интенсивность продувки составляет около 1 м3/(т·мин). При температуре ~ 1700оС в конвертер вводят агломерат ок- сида никеля, ферромарганец и феррохром, в дальнейшем в качестве охладителя используют гранулированный ферроникель.

В конце окислительной продувки подачу кислорода прекращают и, про- должая продувку ванны аргоном с интенсивностью ~ 0,7 м3/(т·мин), проводят завершающий период обезуглероживания, одновременно понижая содержание растворенного в металле кислорода и оксидов железа в шлаке (период «выки- пания»). Исключением являются плавки, в которых содержание углерода в ме- талле должно составлять < 0,03%. В этом случае продувку металла смесью ки- слорода и инертного газа в соотношении 1:2 ведут до концентрации углерода ~ 0,04%, в ходе дальнейшей продувки содержание аргона в смеси непрерывно увеличивают до соотношения 1:8.

После достижения требуемой концентрации углерода для восстановления хрома из оксидов в шлаке в конвертер вводят ферросилиций, продолжая про- дувку ванны аргоном в течение 5 – 6 минут. При этом содержание оксидов хро- ма в шлаке понижается до ~ 1,7%.

138

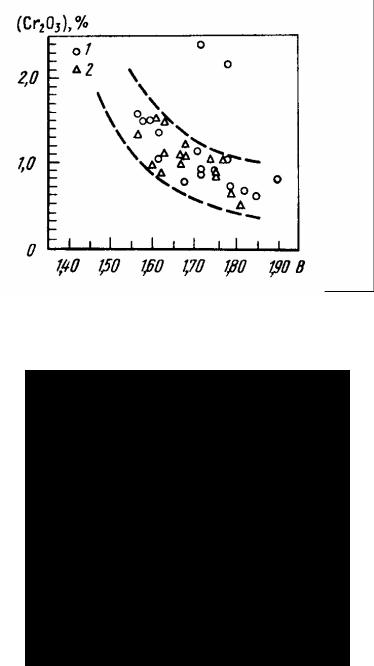

Установлено, что при концентрации кремния в металле более 0,2% даль- нейшее увеличение его содержания не сопровождается существенным умень- шением содержания оксидов хрома в шлаке. Зависимость содержания Cr2O3 в

шлаке в конце периода восстановления от температура ванны и основности шлака B = (CaO + MgO)/(SiO2) приведена на рисунках 14.3 и 14.4.

Рисунок 14.3 – Зависимость содержания Cr2O3 в шлаке в конце периода восстановления от температуры

Рисунок 14.4 – Зависимость содержания Cr2O3 в шлаке от его основности в конце периода восстановления:

1 – магнезитохромитовая футеровка; 2 – магнезитодоломитовая футеровка

139

По окончанию периода восстановления из конвертера сливают 2/3 шлака, вводят новую порцию флюсов и в течение 3 – 4 минут проводят десульфура- цию стали, перемешивая ванну аргоном. При необходимости в конвертер вво- дят охлаждающие добавки, чтобы понизить температуру металла в конце плав- ки до 1600оС.

При продувке металла в AOD конвертерах возможна частичная замена аргона более дешевым азотом. Установлено, что основное количество азота, поглощенного сталью в I периоде продувки (см. рисунок 14.2) при продувке смесью кислорода и азота, в последующие II и III периоды при продувке сме- сью кислорода и аргона из металла удаляется. При выплавке стали с содержа- нием хрома до 27%, никеля до 35% и минимальным содержанием углерода 0,015% расход азота может составлять 30 – 40% общего расхода инертного газа. При этом концентрация азота в стали не превышает 0,04 – 0,05%.

При выплавке 1 т стали Х18Н9 в AOD конвертерах расходуется: аргона и азота 23 м3, кремния на восстановление 11 кг, металлических охладителей 180 кг, извести в периоды окисления и восстановления 50 кг, извести для десульфу- рации 20 кг, плавикового шпата 6 кг.

В настоящее время до 80% мирового производства коррозионностойкой стали выплавляется в AOD конвертерах.

Одной из разновидностей рассмотренной выше технологии является про- цесс CLU, в котором продувку металла ведут смесью кислорода с водяным па- ром.