MS / Лекция_19

.pdf

210

19 РАЗЛИВКА СТАЛИ В ИЗЛОЖНИЦЫ

19.1 Общая характеристика способов разливки стали в изложницы

Применяют два основных способа разливки стали в изложницы – разлив-

ку сверху и сифонную разливку.

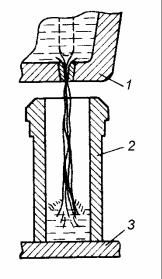

При разливке сверху (рисунок 19.1) сталь непосредственно из ковша по-

ступает в изложницы, установленные на чугунных поддонах.

Рисунок 19.1 – Схема разливки стали сверху:

1 – сталеразливочный ковш; 2 – изложница; 3 – поддон

После наполнения каждой изложницы шиберный затвор (или стопор)

ковша закрывают, ковш транспортируют к следующей изложнице, вновь от-

крывают шиберный затвор и после наполнения сталью новой изложницы опи-

санный цикл операций повторяют.

С целью уменьшения напора струи и разбрызгивания металла на стенки изложниц разливку сверху иногда ведут через промежуточные ковши.

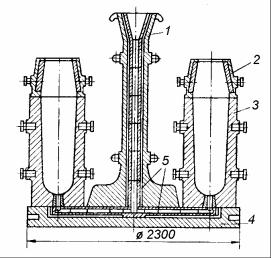

При сифонной разливке, основанной на принципе сообщающихся сосу-

дов, сталью одновременно заполняют от двух до шести изложниц (рисунок

19.2). При этом из сталеразливочного ковша сталь поступает в установленную на поддоне футерованную изнутри центровую, а из нее по каналам уложенной в поддоне сифонной проводки поступает в изложницы снизу. После наполнения всех установленных на поддоне изложниц шиберный затвор (или стопор) ков-

ша закрывают и ковш транспортируют к следующему поддону.

211

Рисунок 19.2 – Схема сифонной разливки

стали:

1 – центровая; 2 – прибыльная надставка; 3

– изложница (для разливки спокойной ста-

ли); 4 – поддон; 5 – сифонный припас

Сифонная разливка стали имеет следующие преимущества в сравнении с разливкой сверху:

∙одновременная отливка нескольких слитков сокращает длительность раз-

ливки плавки и позволяет разливать в слитки малого развеса плавки большой массы;

∙вследствие сокращения общей длительности разливки скорость подъема металла в изложнице может быть значительно меньше, чем при разливке сверху;

∙поверхность слитков получается чистой, так как металл в изложнице поднимается спокойно без разбрызгивания;

∙повышается стойкость футеровки ковша и улучшаются условия работы шиберного затвора вследствие меньшей длительности разливки и умень-

шения числа закрываний и открываний затвора;

∙во время разливки можно следить за поведением поднимающегося в из-

ложнице металла и в соответствии с этим регулировать скорость разлив-

ки.

Недостатками сифонной разливки в сравнении с разливкой сверху явля-

ются:

∙сложность и повышенная стоимость разливки, обусловленные расходом сифонного кирпича, установкой дополнительного оборудования и значи-

тельными затратами труда на сборку поддонов и центровых;

212

∙дополнительные потери металла в виде литников (0,7 – 2,5% от массы разливаемой стали) и возможность потери металла при прорывах через сифонные кирпичи;

∙температура металла перед разливкой должна быть выше, чем при раз-

ливке сверху, так как он дополнительно охлаждается в каналах сифонно-

го кирпича.

Преимуществами разливки сверху являются:

∙простая подготовка оборудования к разливке и меньшая его стоимость;

∙отсутствие расхода металла на литники;

∙температура металла перед разливкой может быть ниже, чем при сифон-

ной разливке.

Вместе с тем разливке сверху присущи следующие недостатки:

∙образование плен на поверхности нижней части слитков, что является следствием разбрызгивания металла при ударе струи о дно изложницы.

Застывшие на стенках изложницы и окисленные с поверхности брызги металла не растворяются в поднимающейся жидкой стали, образуя дефекты по-

верхности – плены, которые не свариваются с металлом при прокатке. В ре-

зультате этого поверхность прокатных заготовок приходится подвергать зачи-

стке.

∙большая длительность разливки;

∙из-за большой длительности разливки снижается стойкость футеровки ковша и ухудшаются условия работы шиберного затвора.

Высококачественные углеродистые и легированные стали разливают,

главным образом, сифоном. Сифонную разливку используют также при разлив-

ке углеродистой стали обыкновенного качества в слитки малого развеса.

При сифонной разливке и разливке стали сверху потери металла в виде скрапа и недоливков составляют 0,6 – 1,9%. При сифонной разливке 0,7 – 2,5%

разливаемой стали дополнительно теряется в виде литников.

213

19.2 Разливка спокойной стали

19.2.1 Структура слитка спокойной стали

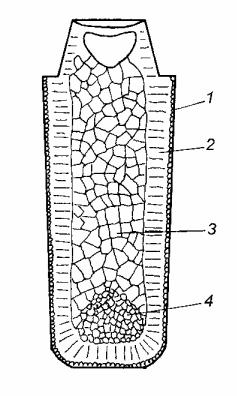

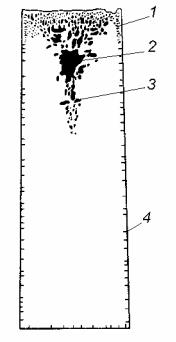

В слитке спокойной стали выделяют следующие структурные зоны, от-

личающиеся формой кристаллов и их размерами (рисунок 19.3): тонкую на-

ружную корку из мелких равноосных кристаллов; зону вытянутых столбчатых кристаллов; центральную зону крупных неориентированных кристаллов; зону мелких неориентированных кристаллов в нижней части слитка, имеющую ко-

нусообразную форму (конус осаждения).

Рисунок 19.3 – Структурные зоны слитка спо-

койной стали:

1 – наружная корковая зона; 2 – зона столбчатых кристаллов; 3 – зона крупных равноосных кри-

сталлов в центральной части слитка; 4 – конус осаждения

В верхней части слитка находится полость – так называемая усадочная раковина. Причиной ее образования является усадка стали в процессе затверде-

вания, т. е. увеличение ее плотности при переходе из жидкого состояния в твердое. В зависимости от химического состава стали величина усадки обычно составляет 2,0 – 5,3%. Усадочная раковина может быть закрытой, если в голов-

ной части слитка из-за недостаточной теплоизоляции затвердевает верхний слой металла («мост»). При использовании теплоизолирующих и экзотермиче-

214

ских засыпок, а также обогреве верха слитка усадочная раковина получается открытой.

При прокатке на обжимных станах часть слитка, в которой располагается усадочная раковина, обычно удаляют (головная обрезь).

19.2.2 Основные требования к организации отливки слитков спокойной стали

Чтобы уменьшить потери металла с головной обрезью при прокатке, не-

обходимо уменьшить глубину проникновения усадочной раковины в тело слит-

ка. С этой целью при отливке слитков спокойной стали должны выполняться следующие требования:

∙спокойную сталь, как правило, разливают в изложницы, расширяющиеся кверху. Большая масса жидкого металла в верхней части слитка способ-

ствует замедленному ее охлаждению;

∙при отливке слитков спокойной стали на изложницу устанавливают при-

быльную надставку, которую также наполняют жидким металлом. По-

ступление дополнительного количества металла из прибыльной надстав-

ки в тело слитка позволяет заполнить образующиеся в нем усадочные пустоты;

∙чтобы металл в прибыльной надставке затвердевал в последнюю очередь,

боковые поверхности расположенной в ней головной части слитка тепло-

изолируют;

∙после наполнения слитка поверхность металла в прибыльной надставке засыпают теплоизолирующими или разогревающими смесями.

Вкачестве теплоизолирующих засыпок используют асбест, обожженный вермикулит, коксо-шлаковые смеси и др.

Более эффективно применение разогревающих засыпок – люнкеритов,

которые представляют собой порошкообразную смесь горючих и нейтральных компонентов. В качестве горючих компонентов используют алюминий (14 –

215

28%), ферросилиций (0 – 15%), коксик и древесный уголь (0 – 50%). В качестве нейтральных компонентов – шамот, боксит, вермикулит. В прибыльной над-

ставке горючие компоненты смеси медленно окисляются с выделением тепла,

которое расходуется на обогрев жидкого металла. Нейтральные компоненты смеси и продукты окисления горючих ее компонентов образуют теплоизоляци-

онный слой, который уменьшает скорость отвода тепла от верха слитка. Расход люнкеритов обычно составляет 0,5 – 2,0 кг/т стали.

19.3 Разливка кипящей стали

19.3.1 Структура слитка кипящей стали

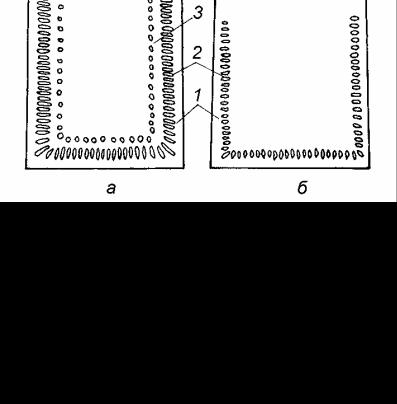

В слитке кипящей стали выделяют следующие структурные зоны (рису-

нок 19.4 а): плотную наружную корку; зону продолговатых сотовых пузырей;

промежуточную зону плотного металла; зону вторичных пузырей; плотную центральную зону со скоплением пузырей в верхней ее части.

Чтобы избежать чрезмерного развития ликвации в слитках кипящей стали используют операцию закупоривания слитков, сущность которой заключается в прекращении кипения металла в изложницах. В настоящее время наиболее ши-

роко используют химическое закупоривание слитков, для чего через 1,0 – 1,5

минуты после наполнения изложницы в металл вводят гранулированный или жидкий алюминий. Расход алюминия выбирают таким образом, чтобы даль-

нейшее затвердевание слитка сопровождалось незначительным газовыделени-

ем, которое должно компенсировать усадку стали и предотвратить образование концентрированной усадочной раковины.

В химически закупоренном слитке кипящей стали выделяют следующие структурные зоны (рисунок 19.4 б): плотную наружную корку; короткие сото-

вые пузыри в нижней части слитка; пузыри и усадочные пустоты в верхней части слитка, над которыми расположен «мост» плотного металла. При высо-

кой окисленности металла наблюдаются прорывы поверхности слитка пузыря-

216

Рисунок 19.4 – Структурные зоны слитков кипящей стали:

а – обычный слиток; б – химически закупоренный слиток; 1 – наружная корка; 2 – сотовые пузыри; 3 – промежуточная зона плотного металла; 4 – зона вто-

ричных пузырей; 5 – скопление пузырей в верхней части слитка; 6 – пузыри и усадочные пустоты в верхней части слитка; 7 – «мост» плотного металла

ми СО («свищи»).

19.3.2Основные требования к организации отливки слитков кипящей стали

В слитке кипящей стали отсутствует концентрированная усадочная рако-

вина. По этой причине кипящую сталь обычно разливают в сквозные расши-

ряющиеся книзу изложницы, которые являются наиболее простыми в обслужи-

вании.

Чтобы избежать окисления поверхности сотовых пузырей, толщина плот-

ной наружной корки слитка должна быть больше толщины слоя металла, кото-

217

рый окисляется при нагреве слитка под прокатку (> 8 – 10 мм). С этой целью при разливке кипящей стали скорость разливки (скоростью подъема уровня ме-

талла в изложнице) должна быть не более 1,0 м/мин.

Если разливку стали необходимо вести с большей скоростью, прибегают к использованию интенсификаторов кипения. В изложницу во время разливки вводят порошкообразные смеси, содержащие оксиды железа, в виде брикетов или окатышей. При этом поступление в металл дополнительного количества кислорода обеспечивает повышение интенсивности кипения, что позволяет увеличить скорость разливки до 2,0 – 2,5 м/мин.

Чтобы избежать чрезмерного развития ликвации при отливке слитков ки-

пящей стали используют операцию закупоривания.

При отливке крупных слитков кипящей стали используют сочетание ско-

ростной разливки с химическим закупориванием. В этом случае разливку ведут со скоростью 3 – 5 м/мин без применения интенсификаторов кипения. При та-

кой скорости разливки плотная корка не образуется, и зарождение пузырей на-

чинается у поверхности слитка. Благодаря раннему химическому закупорива-

нию размеры пузырей малы, и они полностью локализованы в слое металла, ко-

торый окисляется при нагреве слитка под прокатку. Поэтому рванины на по-

верхности проката не образуются.

19.4 Разливка полуспокойной стали

19.4.1 Структура слитка полуспокойной стали

Затвердевание полуспокойной стали сопровождается слабым непродол-

жительным кипением, для обозначения которого используют термин «искре-

ние». При нормальной окисленности стали искрение длится в течение 10 – 40 с

после наполнения изложницы.

Так как при разливке полуспокойной стали интенсивность кипения ме-

талла не достаточна для формирования плотной наружной корки слитка значи-

218

тельной толщины, у поверхности слитка обычно наблюдаются мелкие подкор-

ковые пузыри. Короткие сотовые или округлые пузыри могут сформироваться только в верхней его части, где условия кипения металла более благоприятны.

Слиток полуспокойной стали имеет небольшую усадочную раковину. Под уса-

дочной раковиной располагается усадочная рыхлость, глубина которой может достигать 35 – 45% высоты слитка (рисунок 19.5).

Рисунок 19.5 – Структура слитка полуспокойной стали: 1 – сотовые (округлые) пузыри; 2 – усадочная раковина; 3 – усадочная рыхлость; 4 – подкорковые пузыри

При нормальной окисленности стали над усадочной раковиной формиру-

ется «мост» пузыристого металла толщиной 200 – 250 мм, надежно изолирую-

щий ее от атмосферы.

При длительности искрения менее 10 с слитки получаются с меньшей толщиной моста и недостаточно изолированной усадочной раковиной. При продолжительности искрения свыше 40 с возможно образование сотовых пузы-

рей по всей высоте слитка.

19.4.2Основные требования к организации отливки слитков полуспокойной стали

Полуспокойную сталь обычно разливают в сквозные, расширяющиеся книзу изложницы.

219

Разливку полуспокойной стали ведут со скоростью до 5 м/мин. При вы-

сокой скорости разливки пузыри у поверхности слитка либо отсутствуют, либо наблюдаются мелкие, округлые подкорковые пузыри. Слой металла, в котором они локализованы, окисляется при нагреве слитка под прокатку.

19.5 Дефекты стальных слитков

Дефекты стальных слитков подразделяют на естественные или неизбеж-

ные, которые возникают при затвердевании и охлаждении слитка, и технологи-

ческие, которые возникают из-за несовершенства технологии выплавки и раз-

ливки металла.

К естественным дефектам относятся: усадочная раковина, осевая рых-

лость, химическая и структурная неоднородность, сотовые пузыри, эндогенные неметаллические включения.

К технологическим дефектам – трещины, плены, завороты корки, под-

корковые пузыри в слитках спокойной стали, голенища или рослость слитков кипящей стали, малая толщина плотной корки слитка и др.