MS / Лекция_17

.pdf

159

17 ОРГАНИЗАЦИЯ ВЫПУСКА МЕТАЛЛА ИЗ СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТОВ

17.1 Конструкция сталеразливочного ковша

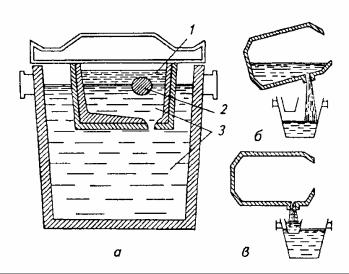

Сталеразливочный ковш (рисунок 17.1а) предназначен для приема метал-

ла и части шлака, выдержки металла и его разливки.

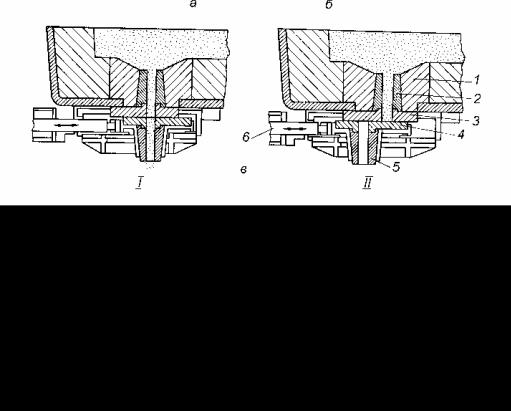

Рисунок 17.1 – Сталеразливочный ковш:

а – общий вид (1 – цапфа; 2 – носок для слива шлака; 3 – стопорный механизм; 4 – стопор; 5 – скоба для кантования ковша); б – установка стопора и стакана в ковше (1 – стакан; 2 – гнездовой кирпич; 3 – кладка ковша; 4 – стержень стопо-

ра; 5 – катушка; 6 – пробка); в – шиберный затвор в открытом (I) и закрытом

(II) положениях (1 – гнездовой кирпич; 2 – разливочный стакан; 3 – неподвиж-

ная плита; 4 – подвижная плита; 5 – стакан коллектор; 6 – шток гидроцилиндра)

Номинальная вместимость сталеразливочных ковшей составляет от 0,5 до

500 т. Основные размеры ковшей различной емкости приведены в таблице 17.1.

|

|

|

|

|

160 |

|

Таблица 17.1 – Основные размеры сталеразливочных ковшей |

|

|||||

|

|

|

|

|

|

|

|

Основные размеры ковша, мм |

Масса, т |

||||

Емкость |

|

|

|

|

|

|

|

диаметр |

|

груженого |

|||

ковша, т |

высота |

футеровки |

||||

|

|

|||||

|

|

вверху |

внизу |

|

ковша |

|

|

|

|

|

|

|

|

50 |

2800 |

2620 |

2340 |

9,7 |

80,0 |

|

|

|

|

|

|

|

|

100 |

3450 |

3400 |

2950 |

18,0 |

140,0 |

|

|

|

|

|

|

|

|

250 |

4350 |

4200 |

3570 |

35,8 |

320,0 |

|

|

|

|

|

|

|

|

480 |

5660 |

5340 |

4615 |

62,3 |

630,0 |

|

|

|

|

|

|

|

|

Ковш состоит из сварного кожуха, изготовленного из стальных листов толщиной 16 – 40 мм и имеющего форму усеченного конуса с расширением кверху. Днище ковша может быть плоским или иметь сферическую форму (в

ковшах большого объема). Оно изготавливается из более толстых листов и имеет приспособления для кантования.

Кожух ковша имеет ребра жесткости, стальной пояс, снабженный двумя цапфами, за которые ковш может быть поднят при помощи траверсы сталераз-

ливочного крана, и кронштейнами для установки на стенд. Во избежание опро-

кидывания оси цапф должны быть расположены выше центра тяжести ковша,

наполненного металлом и шлаком.

В верхней части кожуха приваривают кольцо жесткости и предусматри-

вают (если это необходимо) отверстия для шлакового носка и для крепления его на корпусе. Уровень пода носка расположен на 100 – 150 мм ниже верхнего края ковша.

В днище ковша имеются отверстия для разливочных стаканов. На днище имеются постановочные фланцы для крепления шиберных затворов и уст-

ройств для продувки металла аргоном.

Для футеровки сталеразливочных ковшей широко используют шамотный кирпич, а также набивные или наливные кислые огнеупорные массы. При раз-

ливке стали ответственного назначения для футеровки сталеразливочных ков-

шей используют высокоглиноземистый, магнезитовый, доломитовый кирпич и

161

др. В футеровке днища ковша устанавливают гнездовой кирпич, в который вставляют разливочный стакан. Наиболее широкое распространение получили разливочные стаканы из магнезита. Диаметр канала сталеразливочного стакана изменяется от 35 до 80 мм, а для скоростной разливки – 100 – 120 мм. Вновь отфутерованный или отремонтированный ковш сушат и разогревают до 700 –

800оС.

Стойкость кислой футеровки сталеразливочных ковшей составляет 7 – 15

плавок. Промежуточные ремонты футеровки торкретированием позволяют уве-

личить ее стойкость на 30 – 50%.

Длительное время отверстия сталеразливочных стаканов перекрывали с использованием стопора – стального стержня диаметром около 50 мм, который защищали от воздействия жидкого металла шамотными катушками диаметром

185 – 220 мм и пробкой (рисунок 17.1б). Главными недостатками стопорного устройства были высокий расход огнеупоров, большой объем работ по подго-

товке стопоров и частые аварии при разливке (приваривание и отрыв пробки,

деформация и переедание стопора и др.).

В последние годы металлургические предприятия перешли к использова-

нию сталеразливочных ковшей, оборудованных шиберными затворами (рису-

нок 17.1в). Плиты шиберного затвора из корунда или периклаза позволяют раз-

ливать от одной до трех плавок.

17.2Способы отделения окислительного шлака от металла при выпуске плавки

При выпуске плавки в сталеразливочный ковш попадает окисленный шлак, который может содержать до 20 – 30% FeO. Попадание печного шлака в ковш приводит к рефосфорации металла, повышенному угару раскислителей и легирующих добавок, снижает эффективность внепечной десульфурации стали.

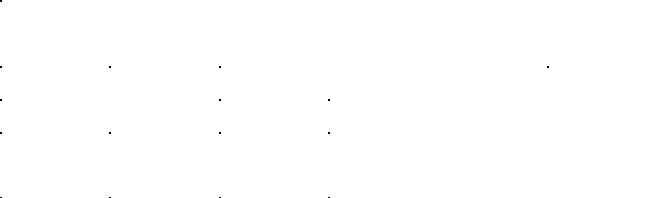

Методы удаления шлака с поверхности металла в ковше (рисунок 17.2)

сложны и широкого распространения не получили.

162

Рисунок 17.2 – Установка для скачивания шлака с поверхности металла в ковше

В мартеновских цехах для отделения печного шлака от металла на вы-

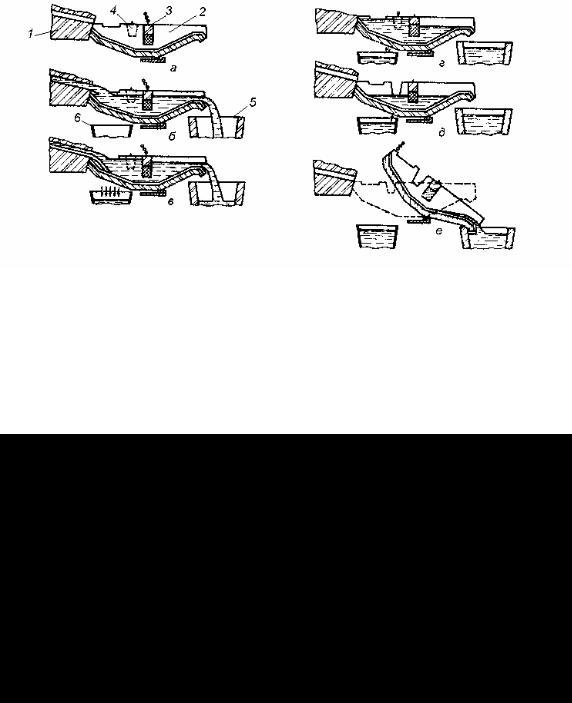

пуске используют желоба специальной конструкции. В качестве примера на ри-

сунке 17.3 показана схема отделения шлака от металла с помощью качающего-

ся желоба.

Рисунок 17.3 – Схема отделения шлака от металла на выпуске из мартеновской печи при помощи качающегося желоба:

1 – желоб мартеновской печи; 2 – качающийся желоб; 3 – огнеупорная перего-

родка; 4 – огнеупорная заслонка; 5 – сталеразливочный ковш; 6 – шлаковая ча-

ша

Желоб такой конструкции успешно применялся на 180-т печах металлур-

гического завода им. А.К. Серова и 600-т печах Череповецкого металлургиче-

163

ского комбината. На металлургическом заводе им. А.К. Серова использование этого желоба для отделения шлака при выпуске плавки из кислой мартеновской печи в ковш с основным синтетическим шлаком позволило: уменьшить расход синтетического шлака с 56 до 39 кг/т стали; повысить степень десульфурации стали с 46 до 77%; уменьшить угар кремния с 29 до 12% и угар алюминия с 45

до 28%.

На рисунке 17.4 показана конструкция стационарного желоба для отделе-

ния шлака от металла, разработанная на Макеевском металлургическом заводе.

Рисунок 17.4 – Конструкция желоба для отделения шлака от металла на выпус-

ке из мартеновской печи:

1 – корпус желоба; 2 – шлаковый носок; 3 – поворотная заслонка; 4 – привод заслонки

В момент появления шлака заслонку поворачивают и устанавливают под оптимальным углом к потоку жидкой стали. Меняя угол установки заслонки в зависимости от расхода истекающего металла, добиваются подъема уровня шлака в приемной части желоба до уровня донной части сливного носка, по ко-

торому печной шлак отводится в шлаковую чашу.

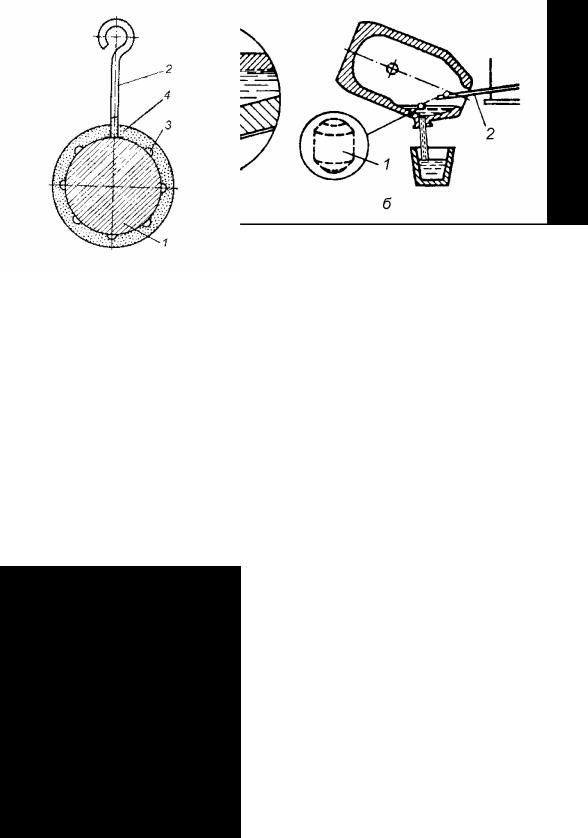

Для отделения шлака от металла при сливе из кислородного конвертера

зарубежные фирмы используют задержку шлака в промежуточной емкости (ри-

сунок 17.5).

164

Рисунок 17.5 – Схема отделения шлака от металла с использованием промежу-

точной емкости:

а – разрез сталеразливочного ковша и промежуточной емкости в момент окон-

чания выпуска; б – начало выпуска; в – окончание выпуска; 1 – шлак; 2 – пла-

вающий шар – отсекатель шлака; 3 – металл

Футерованную изнутри и снаружи промежуточную емкость, имеющую отверстие в днище, устанавливают перед выпуском плавки на сталеразливоч-

ном ковше таким образом, что в начале выпуска металл из конвертера попадает непосредственно в сталеразливочный ковш (рисунок 17.5б). В заключительной части выпуска, когда вместе с металлом выходит шлак, струя падает в проме-

жуточную емкость (рисунок 17.5в). Когда из конвертера начинает вытекать один шлак, конвертер возвращают в вертикальное положение, а в промежуточ-

ную емкость забрасывают шар, плотность которого такова, что он плавает на границе раздела шлака с металлом. Промежуточную емкость поднимают кра-

ном. При этом металл стекает в сталеразливочный ковш, а плавающий шар пе-

рекрывает отверстие в днище промежуточной емкости. При этом в сталеразли-

вочный ковш шлак почти не попадает.

На отечественных заводах получили распространение способы отделения шлака от металла с помощью плавающих керамических пробок (рисунок 17.6).

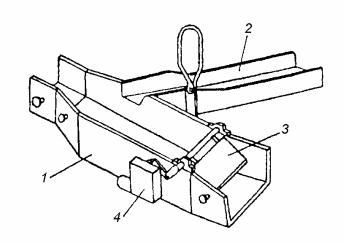

На рисунке 17.7 показана конструкция отсечного устройства, используе-

165

Рисунок 17.6 – Схема отделения шлака от металла при выпуске из конвертера:

а, б – варианты технологии; 1 – плавающая керамическая пробка; 2 – лоток для ввода пробки в конвертер; 3 – граница шлак-металл

мого Новолипецким металлургическим комбинатом. Оно представляет собой литой стальной шар диаметром 160 – 190 мм, к которому приварена стальная арматура диаметром 16 мм. Поверхность шара покрыта огнеупорной оболоч-

кой, состоящей из 60 – 65% магнезитового порошка фракции 0 – 3 мм, 25 – 30%

магнезитового порошка фракции 0 – 1 мм, 8 – 10 % шлака производства ферро-

хрома фракции 0 – 1 мм и 35 – 36% (сверх 100%) жидкого стекла.

Рисунок 17.7 – Схема отсечного устройства Новолипецкого металлургического комбината: 1 – стальное литье; 2 – хвостовик; 3 – арматура; 4 – огнеупорная оболочка

Шар-стопор вводят в полость конвертера с помощью манипуляторов,

смонтированных на тележке для ремонта сталевыпускного отверстия, за 0,5 – 1,0 минуту до окончания выпуска металла и забрасывают в район сталевыпуск-

ного отверстия. Кажущаяся плотность этого шара меньше чем у расплавленно-

166

го металла и больше, чем у шлака. Поэтому шар плавает на границе раздела шлак-металл и после слива всего металла перекрывает отверстие.

Испытания показали, что эффективная отсечка шлака достигается на 90%

плавок. На плавках с отсечкой шлака на 0,2 кг/т стали снижается угар алюми-

ния, на 0,4 кг/т – угар марганца, восстановление фосфора составляет всего 0,001

– 0,005% (без отсечки – 0,005 – 0,015%).

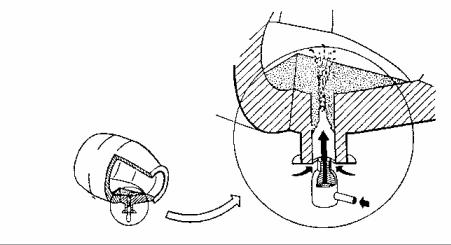

В последние годы для отделения шлака от металла при сливе из конвер-

тера отечественные предприятия начинают использовать пневматические проб-

ки (рисунок 17.8), шиберные затворы и другие устройства, которые вместе с приводами устанавливают на внешней стороне корпуса конвертера.

Рисунок 17.8 – Пневматическая пробка для отсечки шлака при выпуске из конвертера

При этом момент появления шлака в потоке вытекающего из конвертера металла определяется при помощи электромагнитного индикатора. Основу это-

го устройства составляют два индуктора, которые размещают в футеровке ста-

левыпускного отверстия по обе стороны контролируемого потока. При прохо-

ждении тока заданной частоты в одном из индукторов в другом наводится ЭДС,

величина которой зависит от магнитной проницаемости среды. Поэтому появ-

ление шлака в потоке металла приводит к изменению ЭДС, что фиксируется контролирующим прибором и является сигналом к отсечке шлака.

167

При использовании таких устройств количество печного шлака в ковше по окончанию выпуска не превышает 4 кг/т стали, в то время как при обычной работе оно составляет 5 – 15 кг/т.

Следует также упомянуть следующие способы ограничения количества печного шлака в ковше, которые длительное время применяются в кислородно-

конвертерных цехах:

∙загущение шлака перед выпуском плавки;

∙неполный слив металла из конвертера, что приводит к уменьшению его производительности;

∙простым и надежным способом отделения шлака является перелив ме-

талла из ковша в ковш, главным недостатком которого являются значи-

тельные потери температуры металла. Так, например, при переливе из

100-т ковша температура металла может понижаться на 25 – 40оС в зави-

симости от нагрева футеровки приемного ковша.