MS / Лекция_12

.pdf112

12 ВЫПЛАВКА СТАЛИ В КИСЛОРОДНЫХ КОНВЕРТЕРАХ КОМБИНИРОВАННОГО ДУТЬЯ

При разработке технологии производства стали в конвертерах комбини-

рованного дутья стремились сохранить преимущества как конвертеров с верх-

ней продувкой:

∙быстрое формирование известково-железистого шлака и возможность управления процессом шлакообразования путем изменения режима про-

дувки;

∙увеличение прихода тепла в результате дожигания части выделяющегося из ванны СО до СО2,

так и конвертеров донного дутья:

∙высокая интенсивность перемешивания ванны;

∙уменьшение окисленности металла и шлака;

∙уменьшение потерь железа и количества выбросов;

∙возможность глубокого обезуглероживания металла без чрезмерного его окисления;

∙возможность продувки ванны инертным газом.

Существующие процессы выплавки стали в конвертерах комбинированного дутья можно разделить на три группы, которые предусматривают следующие режимы подачи газов:

1. Процессы с продувкой ванны снизу аргоном, азотом и другими малоак-

тивными относительно металла газами с низким их расходом (0,01 – 0,25

м3/(т·мин)) и одновременной продувкой кислородом сверху по типу обычного конвертера верхнего дутья (LBE, LD-KG, LD-AB, STB, LD-OTB и др.).

2. Процесс, в котором снизу подается 2 – 10% общего количества кисло-

родного дутья с введение его в защитной среде (LD-OB) без подачи через дон-

ные фурмы флюсов.

3. Процессы, в которых снизу подается более 20% кислородного дутья и известь в порошкообразном виде (OBM-S, Q-BOP-S, KMS).

113

При разработке процессов, которые относятся к 1-й и 2-й группам, глав-

ной задачей было повышение качественных характеристик стали и выхода год-

ного металла при выплавке стали с низким и очень низким содержанием угле-

рода.

Главной задачей 3-й группы процессов является увеличение доли метал-

лического лома в металлической шихте и снижение расхода чугуна.

12.1Процессы с продувкой кислородом сверху и перемешиванием ванны малоактивными газами

Процессы с продувкой ванны снизу аргоном, азотом и другими малоак-

тивными относительно металла газами с расходом 0,01 – 0,25 м3/(т·мин) и од-

новременной продувкой кислородом сверху по типу обычного конвертера верхнего дутья получили наибольшее распространение.

Примером таких технологий может случить процесс LBE (название дано французским и бельгийским институтами черной металлургии, опробовавшими этот процесс в 1977 г.). Эта технология предусматривает продувку кислородом сверху через одно- или двухъярусную (для дожигания СО) фурму, а также по-

дачу через пористые блоки (вставки) в днище конвертера аргона или азота с ин-

тенсивностью ≤ 0,25 м3/(т·мин).

Обычно в течение большей части продолжительности продувки металла кислородом интенсивность подачи газа через днище невелика и составляет 0,02

– 0,05 м3/(т·мин). При выплавке низкоуглеродистых марок стали в заключи-

тельном периоде продувки (за 3 – 7 минут до ее окончания) интенсивность по-

дачи газа увеличивают до 0,1 – 0,3 м3/(т·мин). При этом для понижения концен-

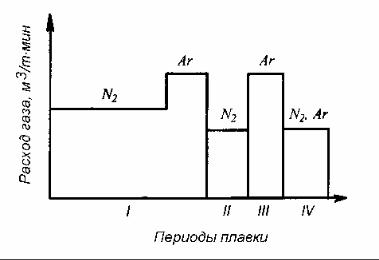

трации азота в металле для продувки используют аргон (рисунок 12.1).

Увеличение интенсивности донного дутья частично компенсирует уменьшение объема оксида углерода, связанное с понижением скорости окис-

ления углерода в заключительном периоде продувки, а также интенсифицирует обезуглероживание в результате понижения парциального давления оксида уг-

114

Рисунок 12.1 – Режим подачи донного дутья:

I – продувка кислородом; II – повалка, отбор проб; III – после-

продувочное перемешивание; IV – выпуск стали

лерода во всплывающих в металле пузырьках. Это позволяет получать низкое содержание углерода в конце продувки (0,03 – 0,04%) без переокисления ме-

талла и шлака.

С целью дальнейшего понижения концентрации углерода используют пе-

ремешивание, которое проводится после продувки ванны кислородом или со-

вмещается во времени с ожиданием результатов анализа после отбора проб ме-

талла. Для послепродувочного перемешивания используют подачу аргона с ин-

тенсивностью 0,1 – 0,3 м3/(т·мин). Длительность перемешивания обычно со-

ставляет 2 – 6 минут, причем меньшие значения характерны для выплавки ста-

ли рядового сортамента, большие значения – для выплавки качественной низ-

коуглеродистой стали. За время послепродувочного перемешивания содержа-

ние углерода в металле дополнительно понижается на 0,01 – 0,015%, составляя в конце продувки 0,01 – 0,02%.

При послепродувочном перемешивании понижается температура металла

(в 160-т конвертере на 3 – 4оС/мин), поэтому продувку кислородом необходимо заканчивать при более высокой температуре (на 15 – 20оС).

При использовании в качестве перемешивающего газа азота взамен более дорогостоящего аргона содержание его в стали может увеличиваться. Уровень

115

этого повышения зависит от чистоты азота, то есть содержания в нем кислоро-

да. Практика показывает, что при чистоте азота не менее 98% концентрация его в стали увеличивается на 0,0003 – 0,0006%, при чистоте 95% и ниже – 0,001 –

0,003%.

Такая технология обеспечивает:

∙увеличение интенсивности перемешивания ванны, выравнивание ее со-

става и приближение системы металл-шлак к состоянию равновесия;

∙снижение содержания оксидов железа в шлаке и растворенного в металле кислорода при продувке ванны инертным газом.

Низкое парциальное давление оксида углерода в поднимающихся в ме-

талле пузырях аргона способствует протеканию реакции

[C] + [O] = {CO} |

(12.1) |

в направлении образования дополнительного количества СО. При этом концен-

трация кислорода в металле уменьшается по мере увеличения объема газа, по-

даваемого через днище конвертера.

Раскисление металла по реакции (12.1) способствует уменьшению коли-

чества оксидов железа в шлаке в результате поступления в металл дополни-

тельного количества кислорода по реакции

(FeO) = Fe + [O] . |

(12.2) |

При этом окисленность шлака понижается тем больше, чем выше расход газа,

который подают через днище конвертера.

Результат одновременного протекания реакций (12.1) и (12.2) можно опи-

сать уравнением

(FeO) + [C] = {CO} + Fe . |

(12.3) |

Данная технология позволяет также заканчивать продувку металла ки-

слородом при содержании углерода выше требуемого и, продувая ванну инерт-

ным газом, понижать содержание углерода до необходимого уровня.

∙повышение выхода годной стали в результате понижения содержания ок-

сидов железа в шлаке, устранения выбросов и уменьшения количества плавильной пыли;

116

∙снижение угара марганца и увеличение содержания его в металле к мо-

менту окончания продувки кислородом на 0,02 – 0,2%;

∙уменьшение угара ферросплавов при раскислении и легировании в ре-

зультате взаимодействия с менее окисленной ванной;

∙при комбинированной продувке необходимые значения коэффициента распределения фосфора достигаются при меньшей окисленности шлака

(рисунок 12.2).

Рисунок 12.2 – Распределение фосфора между шлаком и металлом в различных кислородно-конвертерных процессах:

1 – донная продувка; 2, 3 – комбинированная продувка с пода-

чей кислорода через днище соответственно 1 – 2 и 0,1 – 0,8

м3/(т·мин); 4 – комбинированная продувка с перемешиванием ванны нейтральным газом; 5 – верхняя продувка

Комбинированная продувка, кроме технологических, обеспечивает также ряд организационных и экономических преимуществ. Например, для процессов типа LBE характерны следующие преимущества:

117

∙выход годной стали увеличивается на 0,5 – 1,5% в результате снижения содержания железа в шлаке, устранения выбросов, уменьшения количе-

ства плавильной пыли;

∙благодаря снижению опасности выбросов и периодического резкого вспе-

нивания ванны появляется возможность уменьшить высоту конвертера

(или увеличить массу металла). При увеличении массы плавки удельный объем конвертера понижают до 0,6 м3/т, уменьшают массу футеровки на

1 т вместимости конвертера, при этом снижаются потери тепла и возрас-

тает производительность конвертера;

∙благоприятные условия перемешивания и обезуглероживания при подаче газа через днище позволяют увеличить расстояние между верхней фур-

мой и зеркалом металла примерно на 0,5 м. Это обеспечивает повышение стойкости фурм, уменьшение локального перегрева металла в первичной реакционной зоне, интенсивности его испарения и образования пыли;

∙уменьшается расход флюсов, которые вводятся для ускорения шлакооб-

разования (вплоть до полного отказа от использования таких добавок, как плавиковый шпат).

Благодаря этим преимуществам срок окупаемости расходов, связанных с реконструкцией обычных конвертеров с верхней продувкой и перевода их на работу с комбинированной продувкой, может быть небольшим.

12.2Использование комбинированной продувки для увеличения доли лома в металлической шихте

В кислородных конвертерах комбинированного дутья увеличение доли лома в металлической шихте может быть достигнуто следующими способами:

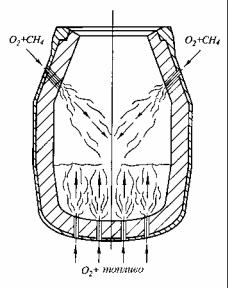

1. Дожигание СО отходящих газов до СО2 в рабочем пространстве кон-

вертера кислородом, который подается через боковые (рисунок 12.3) или верх-

нюю фурмы.

118

Рисунок 12.3 – Схема конвертера комбиниро-

ванного дутья с верхними боковыми фурмами

2. Вдувание в ванну углеродсодержащих материалов (кокса и угля) через днище конвертера в сочетании с дожиганием отходящих газов подачей кисло-

рода через верхнюю или боковые фурмы.

3. Предварительный нагрев лома, в ходе которого донные фурмы конвер-

тера используются как обычные горелки, в которых в стехиометрическом соот-

ношении сжигаются углеводороды в потоке кислорода.

Первый из этих способов реализован в конвертерах комбинированного дутья фирмы «Maxhütte» (ФРГ). При дожигании СО подачей 40% общего коли-

чества кислорода сверху содержание СО2 в отходящих из конвертера газах уве-

личилось с 3 до ~ 20%.

При комбинированной продувке за счет тепла, выделяющегося при дожи-

гании отходящих газов и передаваемого непосредственно металлу, долю лома в металлической шихте удалось существенно повысить (таблица 12.1).

В ходе исследований установлено, что тепло от дожигания газов переда-

ется ванне, в основном, не за счет нагрева футеровки и излучения от нее, а не-

посредственно от свободной струи. Поток кислорода, выходящий из сопла ки-

слородной фурмы, двигаясь в рабочем пространстве конвертера втягивает в се-

бя большое количество отходящих газов. В результате взаимодействия этих га-

зов с кислородом образуется факел, который с высокой скоростью встречается в поверхностью металла.

|

|

|

119 |

|

Таблица 12.1 – Расход чугуна и лома при выплавке стали в конвертерах |

||||

|

|

|

||

Показатели |

|

Способ выплавки |

||

|

|

|

||

LD |

OBM |

комбинированный |

||

|

||||

|

|

|

|

|

Расход чугуна, кг/т |

795 |

810 |

740 |

|

Расход лома, кг/т |

310 |

270 |

335 |

|

Доля лома в металлической шихте, % |

28 |

25 |

31 |

|

Примечание. Состав чугуна 4,2% С, 1% Si, температура 1340оС. Содержание углерода на выпуске 0,05% С, температура 1620оС.

Было также установлено, что снижение количества кислорода, который подается через донные фурмы, до ~30% от общего его расхода существенно не сказывается на протекании металлургических процессов в сравнении с чистой донной продувкой.

Второй способ увеличения доли лома в металлической шихте конверте-

ров был реализован при разработке процесса, получившего название KMS (по первым буквам в названиях фирм Klöckner – Maxhütte – Stahlherstellung).

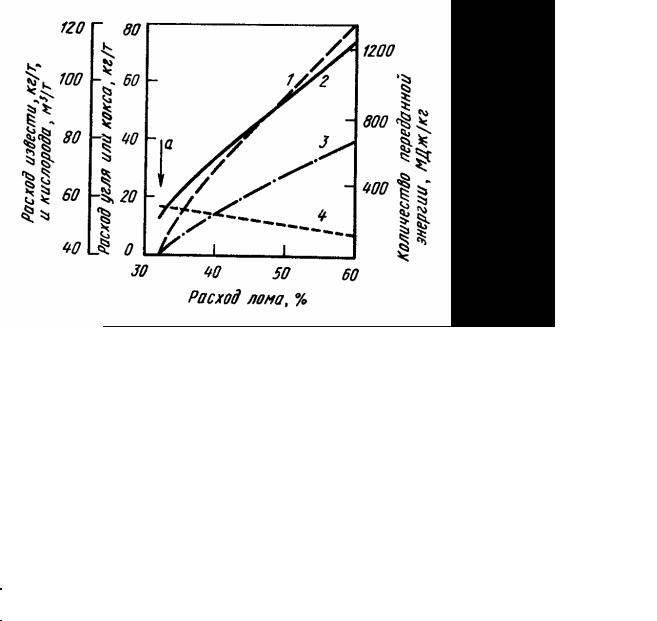

Установленные зависимости между расходами угля или кокса, кислорода и извести, а также количеством энергии, переданной стали, от доли лома в ме-

таллической шихте показаны на рисунке 12.4. В таблице 12.2 приведен состав отходящих из конвертера газов при работе различными способами.

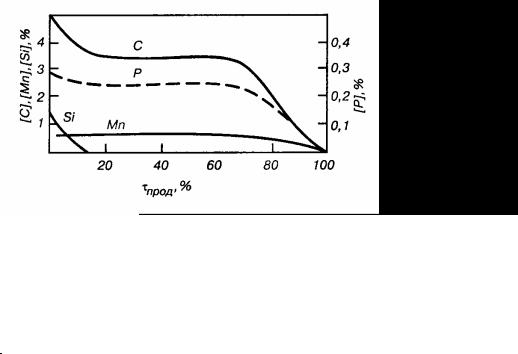

Поведение примесей металла в процессе KMS сходно с поведением их в процессе OBM (рисунок 12.5). Горизонтальный участок кинетической кривой для углерода соответствует вдуванию твердого топлива в ванну.

Исключением является сера, которая дополнительно поступает в металл из угля или кокса. В процессе KMS содержание серы в металле зависит от со-

держания ее в чугуне и твердом топливе, а также от шлакового режима плавки

(таблица 12.3). При содержании серы в топливе до 0,3% особых трудностей при получении стали с концентрацией серы, характерной для процессов донного или верхнего дутья без использования дополнительного топлива, не возникает.

При более высоком содержании серы в топливе концентрация серы в металле в конце плавки увеличивается и повышение расхода извести не приводит к ее по-

120

Рисунок 12.4 – Зависимость расхода угля или кокса (1), расхода кислорода (2), количества переданной стали энергии (3) и расхода извести (4) от доли лома в шихте. Состав отходящего газа: СО/СО2 = 4/1; Н2/Н2О = 1/1. Стрелкой а показаны соотношения, достигаемые при комбинированной продувке кислородом в конвертере OBM с дожиганием отходящих газов при переработке чугуна, содер- жащего 1% кремния

Таблица 12.2 – Состав конвертерных газов

|

|

Состав газа, % |

|

|

|

|

|

||

Способ выплавки |

|

|

|

|

|

Примечание |

|

||

СО |

СО2 |

Н2 |

Н2О |

N2 |

|

||||

|

|

|

|

|

|||||

Донная продувка |

86,3 |

2,8 |

5,6 |

– |

5,3 |

Состав газа определен в |

|||

|

|

|

|

|

|

газгольдере |

|

|

|

Комбинированная про- |

77 |

19 |

2 |

2 |

– |

Средний |

состав |

газа. |

|

дувка (60% через дни- |

|

|

|

|

|

Пробы |

отбирали |

из |

|

ще и 40% сверху) с до- |

|

|

|

|

|

конвертера |

во время |

||

жиганием |

|

|

|

|

|

продувки. Снизу дава- |

|||

|

|

|

|

|

|

ли С3Н6 с расходом 2% |

|||

|

|

|

|

|

|

от расхода |

кислорода |

||

|

|

|

|

|

|

снизу |

|

|

|

KMS |

60 |

15 |

12,5 |

12,5 |

– |

Расчетные значения для |

|||

|

|

|

|

|

|

угля, содержащего 85% |

|||

|

|

|

|

|

|

С и 4% Н2 |

|

|

|

Верхняя продувка |

64,5 |

18,4 |

0,7 |

– |

16,4 |

Состав газа определен в |

|||

|

|

|

|

|

|

газгольдере |

|

|

|

121

Рисунок 12.5 – Поведение углерода, кремния, марганца и фосфора в ходе плав-

ки процессом KMS

Таблица 12.3 – Содержание серы в стали в разных процессах

Содержание |

Содержание |

Содержание серы в стали, % |

|||

серы в чугуне, |

серы в угле, |

|

|

|

|

OBM, Q-BOP |

LD |

KMS |

|||

% |

% |

||||

|

|

|

|||

0,030 |

– |

0,018 |

0,023 |

– |

|

|

|

|

|

|

|

0,030 |

0,3 |

– |

– |

0,023/0,018 |

|

|

|

|

|

|

|

0,030 |

0,8 |

– |

– |

0,033/0,027 |

|

|

|

|

|

|

|

0,010 |

0,8 |

– |

– |

0,027/0,022 |

|

|

|

|

|

|

|

Примечание: в числителе – для одношлакового варианта, в знаменателе – для двухшлакового

нижению. В этом случае следует использовать технологию плавки с промежу-

точным скачиванием шлака или использовать методы внепечной десульфура-

ции чугуна и стали.

Третий способ увеличения доли лома в металлической шихте был опро-

бован при переделе высокофосфористого чугуна в 60-т конвертере. Трехминут-

ный подогрев лома позволил увеличить его расход с 270 до 370 кг/т. Пересчет полученных результатов на условия плавки в 250-т конвертере позволяют ожи-

дать при 8-минутном подогреве повышение расхода лома с 250 до 460 кг/т.