MS / Лекция_10

.pdf

91

10 ВЫПЛАВКА СТАЛИ В КИСЛОРОДНЫХ КОНВЕРТЕРАХ ВЕРХНЕГО ДУТЬЯ

10.1 Способы восстановления футеровки кислородного конвертера

Стойкость рабочего слоя футеровки определяет продолжительность кам-

пании конвертера и существенно влияет на технико-экономические показатели его работы. Поэтому в современных сталеплавильных цехах по окончании каж-

дой или нескольких плавок персонал осматривает состояние футеровки конвер-

тера и проводит мероприятия, направленные на устранение обнаруженных де-

фектов.

Традиционным методом горячего ремонта футеровки кислородных кон-

вертеров является торкретировании. Сущность его состоит в восстановлении поврежденных участков футеровки путем нанесения на нее огнеупорной массы,

которое выполняется с помощь торкрет-машины (рисунок 10.1).

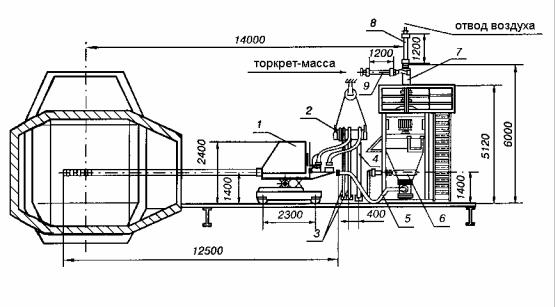

Рисунок 10.1 – Оборудование для факельного торкретирования:

1 – торкрет-машина; 2 – подвеска шлангов; 3 – гибкие рукава подачи воды; 4 –

гибкий рукав подачи кислорода; 5 – гибкий рукав подачи торкрет-массы; 6 –

камерный питатель; 7 – циклон; 8 – трубопровод сброса давления; 9 – трубо-

провод подачи торкрет-массы

92

При факельном торкретировании в полость конвертера вводится водоох-

лаждаемая фурма, через которую подается кислород и в потоке воздуха вдува-

ется торкрет-масса, состоящая из магнезитового порошка и коксовой пыли. При сгорании кокса в кислороде образуется факел, температура которого достигает

1800 – 2000оС. При этой температуре огнеупорный порошок находится в пла-

стическом состоянии и после нанесения факелом на футеровку прочно сварива-

ется с ней.

Кроме факельного торкретирования используют также полусухое, а ино-

гда и мокрое (пульповое) торкретирование. При полусухом торкретировании увлажненную огнеупорную массу наносят на футеровку конвертера струей сжатого воздуха.

Используется как торкретирование всей поверхности футеровки, так и точечное торкретирование – нанесение огнеупорной массы на отдельные наи-

более изношенные ее участки. Длительность торкретирования обычно не пре-

вышает 5 минут.

В последние годы широкое распространение получил способ повышения стойкости футеровки кислородных конвертеров путем образования на ее по-

верхности шлакового гарнисажа при раздувке окислительного высокомагнези-

ального шлака. Он предусматривает вдувание азота высокого давления через верхнюю кислородную фурму с разбрызгиванием окислительного шлака, кото-

рый полностью оставляют в конвертере после плавки. Попадая на футеровку,

шлак охлаждается, твердеет и образует слой гарнисажа, который защищает ра-

бочий слой футеровки конвертера.

Эта технология предусматривает следующие операции:

∙выпуск металла из конвертера;

∙визуальный осмотр состояния шлака с целью оценки необходимости вве-

дения добавок для его кондиционирования.

Для кондиционирования шлака в конвертер вводят известь, известняк,

уголь, доломит и другие материалы, содержащие оксид магния. Содержание

MgO в шлаке должно составлять 8 – 14%;

93

∙визуальный осмотр состояния футеровки для выявления зон, требующих особого внимания при проведении раздувания;

∙покачивание конвертера для нанесения шлака на загрузочный и выпуск-

ной участки футеровки;

∙опускание кислородной фурмы и начало продувки азотом;

∙изменение положения фурмы при помощи ЭВМ или вручную для образо-

вания шлакового гарнисажа на всей поверхности футеровки;

∙продувка необходимой продолжительности;

∙прекращение продувки и подъем фурмы;

∙слив остатков шлака в шлаковую чашу.

10.2Выплавка стали из низкофосфористого чугуна с остановкой продувки на марочном содержании углерода

При переработке низкофосфористого чугуна технология выплавки стали

вконвертере верхнего дутья включает следующие операции:

∙конвертер наклоняют на 40 – 70о, загружают в него металлический лом и заливают жидкий чугун;

∙приводят конвертер в вертикальное положение;

∙через горловину внутрь конвертера опускают кислородную фурму и на-

чинают подачу кислорода.

Обычно в начальном периоде продувки фурма располагается на значи-

тельной высоте над уровнем спокойного металла. Это связано с необходимо-

стью быстрого получения шлака с высоким содержанием FeO, кроме того, этот прием позволяет не повредить фурму при большом количестве легковесного металлического лома в завалке.

С началом продувки по расположенному над конвертером тракту сыпу-

чих материалов в него через горловину вводят 40 – 60% необходимого для плавки количества извести. Оставшееся ее количество вводят по ходу продувки

94 2 – 4 порциями. Желательно, чтобы все необходимое количество извести было подано в течение первых 50% времени продувки.

Продувка ведется до выдачи в металл расчетного количества кислорода

(45 – 60 м3/т), которое рассчитывается при помощи ЭВМ на основании сведе-

ний о массе металлической шихты, химическом составе чугуна и предполагае-

мом химическом составе металлического лома. Сведения о характере измене-

ния химического состава металла и шлака при переработке в конвертере чугуна с содержанием серы 0,030% и выше представлены на рисунке 10.2.

Рисунок 10.2 – Изменение состава металла и шлака и температуры металла при переработке низкофосфористого чугуна на низкоуглеродис-

тую сталь в 350-т конвертере

Особенности поведения серы при переработке в конвертере чугуна, пред-

варительно подвергнутого глубокой внедоменной десульфурации поясняются рисунком 10.3.

95

Рисунок 10.3 – Изменение состава и температуры металла при переработке

низкосернистого чугуна

∙после подачи в металл расчетного количества кислорода продувку пре-

кращают, извлекают из конвертера кислородную фурму, наклоняют кон-

вертер, отбирают пробы металла и шлака для химического анализа и при помощи термопары погружения измеряют температуру металла;

∙после получения результатов анализа выполняют заключительные опера-

ции, целью которых является корректировка химического состава и тем-

пературы металла в конвертере.

Наиболее часто в конце продувки наблюдаются отклонения по содержа-

нию в металле углерода и серы, а также по температуре метала. Информация о мероприятиях, которые рекомендуются для корректировки химического соста-

ва и температуры металла приведена в таблице 10.1.

Науглероживание металла можно выполнять путем присадки в ковш уг-

леродсодержащего материала, однако этим способом трудно получить металл с содержанием углерода более 0,20 – 0,30%. Возможна также завалка твердого или заливка жидкого чугуна при повалке конвертера, доливка жидкого чугуна в сталеразливочный ковш. При производстве сталей с содержанием углерода бо-

лее 0,5% хорошо зарекомендовала себя технология выпуска металла в ковш, в

96

Таблица 10.1 – Операции по корректировке результатов плавки

Характер отклонения величин |

|

||

|

|

Рекомендуемые мероприятия |

|

Содержание уг- |

Температура |

||

|

|||

лерода в металле |

металла |

|

|

Нормальное |

Высокая |

Охлаждение в конвертере или ковше |

|

Нормальное |

Низкая |

Додувка с нагревом и науглероживанием в |

|

|

|

ковше |

|

Высокое |

Нормальная |

Додувка без изменения температуры ванны |

|

Низкое |

Нормальная |

Науглероживание в ковше |

|

Высокое |

Низкая |

Додувка с нагревом |

|

Высокое |

Высокая |

Додувка с охлаждением |

|

Низкое |

Низкая |

Додувка с присадкой в конвертер чугуна или |

|

|

|

ферромарганца. Возможно и науглерожива- |

|

|

|

ние в ковше |

|

Низкое |

Высокая |

Охлаждение в конвертере или ковше, науг- |

|

|

|

лероживание в ковше |

|

который предварительно заливают необходимое количество жидкого чугуна,

вместе с введением небольшого количества коксика.

Охлаждение перегретого металла возможно как в конвертере, так и в ковше. Наиболее целесообразно проводить охлаждение в ковше, так как при этом можно точно регулировать температуру металла перед разливкой, что особенно важно при разливке на МНЛЗ. Кроме того, после каждой корректи-

ровки, проведенной в кислородном конвертере, необходимо снова отбирать пробы металла и замерять его температуру.

Наиболее распространенным способом охлаждения металла в ковше яв-

ляется кратковременное погружение сляба (блюма) в жидкую сталь и продувка ее аргоном. В конвертере охлаждение металла можно проводить присадкой мелкого металлического лома или твердого чугуна, а также извести, известняка,

доломита и др.

Существует также вариант этой технологии, когда для большей точности попадания в заданный состав металла продувку прекращают при содержании углерода выше марочного. После получения результатов химического анализа

97

проводят додувку, продолжительность которой определяют, исходя из избы-

точного количества углерода и известной из предыдущих плавок скорости его окисления. Причем в современных кислородно-конвертерных цехах отбор проб и замер температуры металла могут выполняться без прерывания продувки при помощи зонда, который опускают в рабочее пространство конвертера.

10.3 Выплавка стали из низкофосфористого чугуна с передувом плавки

При наличии в цехе современного оборудования для внепечной обработ-

ки стали, например, агрегата ковш-печь, для увеличения производительности конвертера обезуглероживание металла ведут до содержания углерода значи-

тельно ниже марочного (0,04 – 0,05%). При низком содержании углерода ско-

рость его окисления уменьшается и увеличивается вероятность получения за-

данного содержания углерода в металле.

Все операции по получению необходимой температуры и химического состава металла, кроме получения заданного содержания фосфора, выполняют

вковше.

10.4Материальный и тепловой балансы плавки при переработке низкофосфористого чугуна

В таблицах 10.2 и 10.3 приведены материальный и тепловой балансы плавки до раскисления при переработке жидкого чугуна состава, %: 4,20 C; 0,75

Si; 0,6 Mn; 0,15 P; 0,05 S при температуре 1340оС.

Согласно данным таблицы 10.2 и опыту отечественных и зарубежных за-

водов при переработке низкофосфористого чугуна в кислородных конвертерах верхнего дутья доля жидкого чугуна в металлической шихте составляет 75 – 80%, металлического лома 20 – 25% (при использовании твердых окислителей в количестве до 1%). При этом выход годного металла составляет 88 – 91%,

расход извести – 60 – 90 кг/т, а расход огнеупоров – 1,4 – 5,0 кг/т стали.

98

Таблица 10.2 – Материальный баланс плавки до раскисления на 100 кг

металлической шихты

Приходная часть баланса |

Расходная часть баланса |

|||

|

|

|

|

|

Статьи |

кг |

Статьи |

кг |

|

|

|

|

|

|

Чугун жидкий |

74,00 |

Жидкий металл |

90,34 |

|

Металлический лом |

25,10 |

Шлак |

11,44 |

|

Миксерный (доменный) |

|

Газы |

7,97 |

|

шлак и футеровка чугуно- |

|

Пыль |

1,41 |

|

возного ковша |

0,46 |

|||

|

|

|||

Загрязнения металлического |

|

Выбросы и вынос металла |

|

|

лома |

0,15 |

из конвертера |

1,0 |

|

Окалина металлолома |

0,29 |

Железо корольков в шлаке |

0,95 |

|

Плавиковый шпат |

0,15 |

|

|

|

Известь |

6,30 |

|

|

|

|

|

|||

Футеровка конвертера, пе- |

|

|

|

|

решедшая в шлак |

0,20 |

|

|

|

Кислород дутья |

6,46 |

|

|

|

|

|

|||

|

|

|

|

|

Всего |

113,11 |

Всего |

113,11 |

|

|

|

|

|

|

Анализ данных таблицы 10.3 показывает, что основными статьями при-

ходной части теплового баланса являются физическое тепло жидкого чугуна и тепло реакций окисления примесей металлической шихты, из которых 66% –

тепло реакций окисления углерода. Главными статьями расходной части тепло-

вого баланса являются физическое тепло жидкой стали, физическое тепло шла-

ка и тепло отходящих газов.

Расчеты показывают, что при продувке кислородом сверху обычного пе-

редельного чугуна без использования охладителей выделяется количество теп-

ла, достаточное для нагрева ванны до конца процесса до 1850 – 1900оС. Для по-

лучения в конце продувки температуры 1580 – 1650оС расход металлического лома должен составлять 24 – 28%, чугуна – 72 – 76% от массы металлической шихты в зависимости от его состава и температуры. Превышение оптимального

99

Таблица 10.3 – Тепловой баланс плавки до раскисления на 100 кг

металлической шихты в 350 – 400-тонном конвертере

Приходная часть баланса |

Расходная часть баланса |

|

|||||

|

|

|

|

|

|

|

|

Статьи |

кДж |

% |

Статьи |

|

кДж |

|

% |

|

|

|

|

|

|

|

|

Физическое тепло |

|

|

Физическое |

тепло |

|

|

|

жидкого чугуна |

92630 |

52,5 |

жидкой стали |

|

127600 |

|

72,5 |

Тепло окисления |

|

|

Физическое |

тепло |

|

|

|

примесей шихты |

60705 |

34,5 |

конечного шлака |

24955 |

|

14,2 |

|

в том числе: |

|

|

Тепло отходящих |

|

|

|

|

окисление С до |

|

|

газов |

|

13840 |

|

7,9 |

СО (90%) |

29690 |

16,9/49* |

|

|

|

|

|

окисление С до |

|

|

Тепло диссоциации |

|

|

|

|

СО2 (10%) |

10325 |

5,9/17* |

влаги шихты |

|

292 |

|

0,2 |

|

|

|

Тепло диссоциации |

|

|

|

|

окисление Si |

15950 |

9,0/26* |

CaCO3 шихты |

|

878 |

|

0,5 |

|

|

|

Тепло диссоциации |

|

|

|

|

|

|

|

оксидов железа |

|

|

|

|

окисление Mn |

2930 |

1,7/5* |

шихты |

|

1465 |

|

0,8 |

|

|

|

Тепло оксидов ды- |

|

|

|

|

окисление Р |

1810 |

1,0/3* |

ма |

|

2215 |

|

1,2 |

Тепло реакций |

|

|

|

|

|

|

|

связывания SiO2 |

|

|

|

|

|

|

|

и P2O5 в шлаке |

4990 |

2,8 |

Тепло выбросов |

920 |

|

0,5 |

|

Тепло образова- |

|

|

|

|

|

|

|

ния оксидов же- |

|

|

Тепло корольков |

|

|

|

|

леза шлака |

8150 |

4,6 |

шлака |

|

1260 |

|

0,7 |

Тепло окисления |

|

|

Потери тепла кон- |

|

|

|

|

железа дыма |

8863 |

5,1 |

вертером |

|

2695 |

|

1,5 |

Физическое тепло |

|

|

в том числе: |

|

|

|

|

миксерного (до- |

|

|

теплопроводностью |

|

|

|

|

менного) шлака |

782 |

0,5 |

через футеровку |

344 |

|

0,19 |

|

|

|

|

аккумулирование |

|

|

|

|

|

|

|

тепла футеровкой |

1915 |

|

1,07 |

|

|

|

|

с охлаждающей |

|

|

|

|

|

|

|

фурму водой |

|

436 |

|

0,24 |

Всего |

176120 |

100 |

Всего |

|

176120 |

|

100 |

расхода охладителей достигается, как правило, путем увеличения доли тепла реакций окисления железа, в результате чего снижается выход годного.

При охлаждении плавки железной рудой, окалиной, агломератом одна

массовая часть этих охладителей заменяет в среднем 3 – 4 массовых части

100

стального лома. В связи с этим при использовании твердых окислителей в ко-

личестве до 1% от массы металлической шихты расход лома составляет 20 – 25% при расходе чугуна 75 – 80%.

10.5 Выплавка стали из высокофосфористого чугуна

Переработку высокофосфористого чугуна целесообразно организовать таким образом, чтобы вместе с металлом получать фосфат-шлак, содержащий

20 – 25% P2O5 , который можно использовать в сельском хозяйстве в качестве

заменителя дорогостоящего суперфосфата.

Из рисунка 7.1 видно, что получение коэффициентов распределения фос-

фора выше 300 возможно только в узком диапазоне изменения химического со-

става шлака. Обычно значения коэффициента распределения фосфора, которые можно стабильно получать от плавки к плавке, не превышают 250 – 300.

С учетом этого переработка высокофосфористого чугуна с получением фосфат-шлака обычно проводится в два периода. В первом периоде получают фосфат-шлак и металлический полупродукт, содержание фосфора в котором соответствует его концентрации в низкофосфористом чугуне. Во втором пе-

риоде плавки после отделения от металла высокофосфористого шлака получен-

ный полупродукт перерабатывают в сталь.

Вкачестве примера ниже описана технология переработки в кислородном конвертере верхнего дутья чугуна, содержащего 0,4 – 0,5% Si, 0,4 – 0,5% Mn, 1,7 – 1,9% P.

Впервом периоде плавки для обеспечения высокой скорости дефосфора-

ции металла с момента начала продувки в конвертере частично или полностью оставляют шлак предыдущей плавки с высоким содержанием оксидов железа и кальция.

При этом в первом периоде плавки загрузку металлического лома в кон-

вертер не проводят, так как для активного шлакообразования в начальном пе-

риоде плавки необходима высокая температура ванны.