MS / Лекция_13

.pdf122

13 СПОСОБЫ УВЕЛИЧЕНИЯ ДОЛИ МЕТАЛЛИЧЕСКОГО ЛОМА В ШИХТЕ КИСЛОРОДНЫХ КОНВЕРТЕРОВ

В настоящее время наиболее широко используются следующие способы увеличения доли лома в металлической шихте кислородных конвертеров верх-

него дутья:

∙повышение температуры заливаемого в конвертер чугуна;

∙дожигание СО отходящих газов до СО2 в рабочем пространстве конвер-

тера;

∙использование химических теплоносителей, включая ввод твердого топ-

лива;

∙предварительный нагрев металлического лома в рабочем пространстве конвертера с использованием жидкого и газообразного топлива;

∙предварительный нагрев металлического лома с использованием тепла отходящих газов;

∙выплавка стали под минимальным количеством шлака.

13.1 Повышение температуры заливаемого в конвертер чугуна

Температура передельного чугуна на выпуске из доменных печей обычно составляет 1500 – 1550оС.

Традиционная технология доставки чугуна к сталеплавильным агрегатам предусматривает выпуск его в 100-т или 140-т чугуновозные ковши и доставку в миксерное отделение сталеплавильного цеха. В миксерных отделениях из чу-

гуновозных ковшей скачивают ковшевой шлак и сливают металл в миксер, где происходит накопление чугуна и усреднение химического состава металла, по-

ступающего из разных доменных печей. Из миксера необходимое для плавки количество чугуна переливают в заливочный ковш, в котором металл транспор-

тируют к сталеплавильному агрегату, и заливают в конвертер. При таком спо-

123

собе доставки температура заливаемого в конвертер чугуна обычно не превы-

шает 1300 – 1350оС.

В современных сталеплавильных цехах для доставки чугуна из доменно-

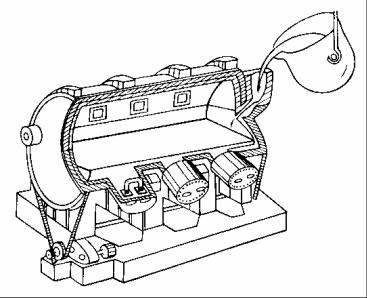

го цеха используются 480 – 600-т ковши миксерного типа (рисунок 13.1).

Рисунок 13.1 – Чугуновозный ковш миксерного типа

В сталеплавильном цехе из ковшей миксерного типа металл переливают в заливочный ковш и после скачивания шлака заливают в сталеплавильный агре-

гат. Такая технология доставки чугуна позволяет уменьшить потери температу-

ры металла на 50 – 70оС.

Для увеличения доли лома в металлической шихте зарубежными фирма-

ми опробована работа кислородных конвертеров с предварительным нагревом чугуна. В качестве примера на рисунке 13.2 приведена схема установки для на-

грева чугуна фирмы «Ajax Magnethermix». Она представляет собой сходный с обычным миксером цилиндрический сосуд, футерованный огнеупорным кир-

пичом и вращающийся вокруг своей оси для выпуска чугуна через летку. Длина этой установки 15 м, диаметр 5,7 м, вместимость 1500 т.

Нагрев чугуна ведется с помощью шести высокопроизводительных ин-

дукционных нагревателей канального типа, расположенных на нижней стороне цилиндра. Под действием электромагнитных сил металл циркулирует по кана-

лам индукционных нагревателей, в которых происходит его нагрев, и возвраща-

124

Рисунок 13.2 – Схема устройст-

ва для нагрева чугуна с шестью индукционными нагревателями канального типа

ется в ванну. Источником тепла является электрический ток промышленной частоты. Мощность каждого из индукторов может быть доведена до 2,5 МВт.

Расход электроэнергии на нагрев 1 т чугуна на 100оС с учетом электриче-

ских и тепловых потерь в нагревателе составляет 28 кВт·ч. Отсюда следует, что установка с шестью индукторами суммарной мощностью 15 МВт будет иметь производительность 536 т/ч при нагреве металла на 100оС или 179 т/ч при на-

греве на 300оС. Коэффициент полезного действия нагревателей равен 84%.

Так как в рассматриваемом устройстве нагрев металла выполняется при наличии на его поверхности минимального количества шлака, износ футеровки незначителен. Имеются сведения о том, что ее меняют раз в 2 года после пере-

работки 3 млн. т чугуна.

Согласно данным фирмы «Energy Materials Conservation Corporation» (США) производительность кислородно-конвертерного цеха при использова-

нии оборудования для предварительного нагрева чугуна может увеличиться на

13 – 15% без роста его потребления. При этом расход электроэнергии на 1 т до-

полнительно выплавленной стали составляет 450 кВт·ч, что на 25% ниже, чем в дуговых электросталеплавильных печах.

Вместе с тем не следует забывать, что на тепловых электростанциях ко-

эффициент полезного использования энергии топлива составляет менее 40%, а

также о потерях в электрических сетях. В результате суммарный коэффициент

125

использования энергии топлива при применении установок такого типа для на-

грева чугуна составляет ~ 30%. Он выше чем при переработке металлического лома в электропечах (20 – 24%), но существенно ниже чем при непосредствен-

ном сжигании топлива в рабочем пространстве конвертера и частичном исполь-

зовании тепла отходящих газов в котлах-утилизаторах. Поэтому экономическая целесообразность повышения температуры чугуна с использованием индукци-

онного нагрева окончательно не ясна и требует дополнительной проработки для условий каждого завода.

13.2Дожигание оксида углерода отходящих газов в рабочем пространстве конвертера

Отходящие из кислородного конвертера газы содержат 80 – 90% СО, до-

жигание которого до СО2 сопровождается выделением большого количества тепла ( ΔH 298o = – 565,64 кДж/моль О2).

Однако, работа конвертера с дожиганием СО отходящих газов в рабочем пространстве имеет также ряд существенных недостатков:

∙температура горения нагретого СО в кислороде достигает 3000оС, в ре-

зультате чего резко снижается стойкость футеровки верхней части кон-

вертера;

∙при дожигании СО в рабочем пространстве конвертера увеличивается окисленность шлака и потери металла с ним;

∙шлаки с повышенным содержанием FeO склонны к вспениванию, что за-

трудняет использование полученного от дожигания СО тепла для нагрева металла.

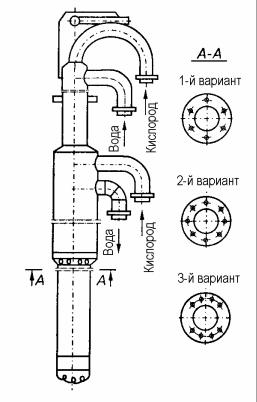

Для дожигания оксида углерода в конвертерах верхнего дутья кислород

подается с помощью двухъярусных фурм. В качестве примера рисунке 13.3 по-

казана конструкция двухъярусной фурмы, которая использовалась при выплав-

ке стали в 130-т конвертерах комбината «Криворожсталь». Головкой ее служи-

126

Рисунок 13.3 – Двухъярусная кислородная фурма для дожигания СО отходящих газов в рабочем пространстве конвертера

ла обычная пятисопловая кислородная фурма с углом наклона оси сопел к вер-

тикали 20о, рассчитанная на расход кислорода 6,7 – 8,3 м3/с. При продувке го-

ловка фурмы располагалась на 1000 мм выше уровня спокойной ванны. Фурмы второго яруса имели диаметр 15 и 18 мм, угол наклона оси фурмы к вертикали

30 и 45о и располагались на удалении 1650 мм от нижнего торца головки. Рас-

ход кислорода через верхние сопла составлял 30 – 35% расхода кислорода через сопла головки фурмы.

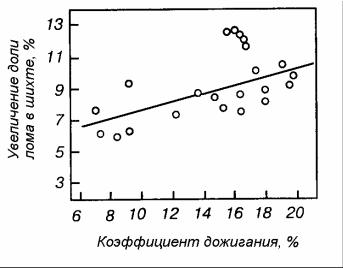

Было установлено, что в 130-т конвертерах дожигание СО позволяет по-

высить содержание СО2 в отходящих газах на уровне горловине конвертера до

25 – 30%. За счет тепла, полученного при дожигании оксида углерода, долю металлического лома в шихте можно увеличить на 3 – 10% (рисунок 13.4). Од-

новременно при том же газоотводящем тракте можно увеличить интенсивность продувки, повысив производительность конвертера на 10 – 27%.

Коэффициент использования тепла от дожигания СО, рассчитанный как отношение приращения теплоемкости жидкого металла к общему количеству тепла, выделившегося при протекании реакции, авторами различных исследо-

ваний оценивается в 50 – 65%.

127

Рисунок 13.4 – Зависимость увели-

чения доли лома в металлической шихте от коэффициента дожигания оксида углерода

Донниичерметом разработана технология конвертерной плавки с цикли-

ческим перемещением фурмы обычной конструкции по ходу продувки. После опускания в рабочее положение и 3 – 5 минут продувки фурма начинает совер-

шать возвратно-поступательное движение в вертикальной плоскости с заранее заданной амплитудой. Длительность одного цикла перемещения фурмы состав-

ляет не более 30 секунд. Перемещение фурмы прекращают за 1 – 2 минуты до окончания продувки. В каждом из циклов при движении фурмы вверх происхо-

дит дожигание СО и осаждение вспененного шлака, а при движении вниз - пе-

редача тепла жидкому металлу. Такой режим продувки позволяет увеличить расход металлического лома на 20 – 30 кг/т с соответствующим уменьшением расхода чугуна.

13.3 Использование химических теплоносителей и твердого топлива

С целью увеличения доли металлического лома в шихте кислородных конвертеров зарубежные предприятия широко используют растворение в чугу-

не алюминиевого лома, присадку в конвертер SiC, CaC2 и др.

Присадка CaC2 предпочтительна, так как при этом не увеличивается мас-

са шлака и для получения необходимой его основности требуется меньший расход извести. Сообщается, что использование CaC2 в количестве 50 кг/т вы-

128

плавляемой стали расход металлического лома увеличивается до 50% от массы металлической шихты.

На металлургических предприятиях Украины наиболее целесообразным способом увеличения доли лома в металлической шихте за счет использования твердого топлива считается загрузка в конвертер кокса или антрацита вместе со скрапом и сжигание его в потоке кислорода, подаваемого через верхнюю фур-

му.

В конвертеры верхнего дутья топливо загружают в виде скрап-угольных брикетов или в чистом виде перед завалкой металлического лома. Опробована также подача топлива на поверхность жидкого чугуна в конвертере одновре-

менно с началом продувки. При этом химическое тепло топлива используется на ~ 25%.

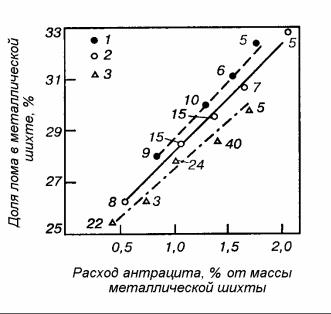

Зависимость доли лома в металлической шихте от расхода антрацита, по-

лученная по результатам исследований в 130-т конвертерах комбината «Криво-

рожсталь», показана на рисунке 13.5.

Рисунок 13.5 – Зависимость доли лома в металлической шихте от расхода антрацита:

1 – при использовании скрап-угольных брикетов; 2 – при за-

грузке твердого топлива до завалки лома; 3 – присадка антраци-

та на поверхность жидкого чугуна

129

13.4 Использованием жидкого и газообразного топлива

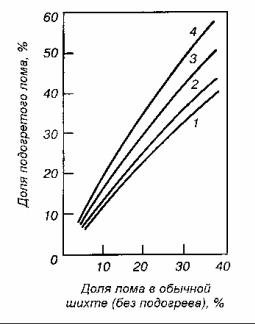

На рисунке 13.6 представлена расчетная зависимость доли лома в метал-

лической шихте кислородного конвертера от температуры его нагрева. Из ри-

сунка видно, что значительное увеличение доли металлического лома в шихте возможно только при нагреве его до температур не менее 700 – 800оС.

Рисунок 13.6 – Зависимость доли лома в ме-

таллической шихте от температуры его на-

грева, оС:

1 – 260; 2 – 538; 3 – 815; 4 – 1093

Нагрев лома с использованием кислородно-топливных горелок возможен как в специальных устройствах (печах, ковшах, совках) перед загрузкой в кон-

вертер, так и непосредственно в рабочем пространстве конвертера.

Предварительный нагрев лома в простых устройствах типа совков или ковшей не обеспечивает существенного увеличения доли его в шихте. Это свя-

зано с тем, что средняя температура нагрева лома в этом случае не превышает

500 – 600оС. Превышение этих пределов приводит к оплавлению его поверхно-

сти и образованию конгломератов больших размеров, что делает невозможной загрузку лома в конвертер.

На рисунке 13.7 показана зависимость средней температуры металличе-

ского лома от продолжительности его нагрева мазутными и газовыми горелка-

ми тепловой мощностью 35 МВт, полученная по результатам исследования в

130-т конвертерах комбината «Криворожсталь».

130

Рисунок 13.7 – Зависимость средней температуры металлического лома от продолжительности его нагрева в

130-т конвертерах горелками с теп-

ловой мощностью 35 МВт

Из рисунка видно, что для повышения средней температуры металличе-

ского лома до 700 – 800оС необходимо время, сопоставимое с продолжительно-

стью продувки. Поэтому при работе конвертеров с нагревом лома в рабочем пространстве их производительность значительно понижается.

13.5 Использование физического тепла отходящих газов

Примером агрегата, в котором для нагрева металлического лома успешно используется тепло отходящих газов, является конвертер (печь) EOF (от анг-

лийского Energy Optimizing Furnace). Внешний вид агрегата показан на рисун-

ке 13.8, принцип его работы поясняется схемой на рисунке 13.9.

Конвертер EOF имеет круглое рабочее пространство, футерованное из-

нутри огнеупорной кладкой, с водоохлаждаемыми стенками и сводом.

В подине конвертера установлены фурмы типа «труба в трубе», которые позволяют вдувать в жидкую ванну, где протекают реакции рафинирования,

кислород в защитной оболочке из азота или СО2 и угольную пыль.

В корпусе печи смонтированы инжекторы кислорода. С их помощью ки-

слород подается в газошлакометаллическую смесь над расплавом, в которой происходит дожигание выделяющегося из металла СО до СО2 с частичной пе-

редачей тепла жидкой ванне. Имеются также кислородные горелки, которые ис-

131

Рисунок 13.8 – Внешний вид конвертера

EOF

Рисунок 13.9 – Схема конвертера EOF: 1 – жидкая ванна; 2 – газошлакометал-

лическая смесь над расплавом; 3 – зона

газовой фазы; 4 – нагреватель металли-

ческого лома; 5 – нагреватель воздуха