MS / Лекция_20

.pdf

220

20 РАЗЛИВКА СТАЛИ НА МАШИНАХ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК (МНЛЗ)

Сущность непрерывного способа разливки заключается в том, что жид-

кую сталь заливают в водоохлаждаемую изложницу без дна – кристаллизатор,

из нижней части которой вытягивается затвердевший по периферии слиток с жидкой сердцевиной. После выхода из кристаллизатора слиток попадает в зону вторичного охлаждения, где полностью затвердевает, после чего его режут на куски мерной длины (рисунок 20.1).

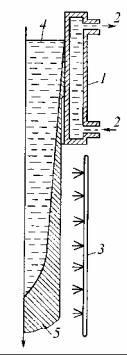

Рисунок 20.1 – Схема затвердевания непрерывного слитка:

1 – кристаллизатор (первичное охлаждение); 2 – подвод и от-

вод воды для охлаждения кристаллизатора; 3 – система вто-

ричного охлаждения (форсунки для подачи воды на поверх-

ность слитка); 4 – уровень жидкого металла в кристаллизато-

ре; 5 – закристаллизовавшаяся часть слитка

20.1 Схема процесса и типы МНЛЗ

Схема процесса непрерывного литья заготовок на МНЛЗ вертикального типа показана на рисунке 20.2.

Процесс непрерывной разливки осуществляется следующим образом. Из сталеразливочного ковша металл поступает в промежуточный ковш, предвари-

тельно разогретый до 1100 – 1200оС. Из промежуточного ковша сталь поступа-

ет в полость кристаллизатора, куда предварительно введена затравка, попереч-

ное сечение которой равно сечению отливаемого слитка (рисунок 20.3).

221

Рисунок 20.2 – Схема непрерывной разливки стали на вертикальной МНЛЗ:

1 – сталеразливочный ковш; 2 – промежуточный ковш; 3 – кристаллизатор; 4 –

опорные ролики или брусья; 5 – форсунки; 6 – устройство газокислородной резки; 7 – тянущая клеть; 8 – подъемник; 9 – рольганг

Рисунок 20.3 – Затравка:

1 – кристаллизатор; 2 – головка затравки

Верхний конец затравки образует дно кристаллизатора и имеет устройст-

во для сцепления его со слитком («ласточкин хвост»), а нижний находится ме-

жду роликами тянущей клети. Когда столб металла над затравкой достигает высоты 300 – 400 мм, включают механизм вытягивания заготовки. Одновре-

менно уровень металла доводят до 100 – 120 мм ниже верхней кромки кристал-

222

лизатора. При контакте жидкой стали с холодной поверхностью затравки и кристаллизатора на нижней и боковой поверхности слитка образуется затвер-

девшая корка.

Из кристаллизатора слиток с еще жидкой сердцевиной поступает в зону вторичного охлаждения, состоящую из опорных брусьев или роликов и группы форсунок, подающих воду на поверхность заготовки. Ролики зоны вторичного охлаждения предохраняют слиток от вспучивания корки по широким граням,

которое может происходить вследствие высокого ферростатического давления столба жидкой стали. В результате интенсивного охлаждения толщина твердой корки слитка быстро увеличивается. Интенсивность охлаждения и скорость вы-

тягивания слитка подбирают такими, чтобы сердцевина его затвердевала рань-

ше, чем слиток достигнет роликов тянущей клети.

Затвердевший слиток с помощью устройств газокислородной или меха-

нической резки разрезают на заготовки необходимой длины. При этом во время резки резак автоматически перемещается вниз вместе с отливаемым слитком, а

после окончания резки возвращается в исходное положение. Заготовка посту-

пает в корзину кантователя и подается на подъемник. После подъема заготовка по рольгангу выходит из машины и отправляется в прокатный цех.

На первом этапе промышленного использования МНЛЗ применяли, в ос-

новном, установки вертикального типа. При получения на таких установках за-

готовок относительно большой толщины зона полного затвердевания и соот-

ветственно участок резки заготовки находятся на большом удалении от кри-

сталлизатора. В результате этого установка должна быть очень высокой (> 40

м) и на такую же высоту необходимо поднимать ковш со сталью. При размеще-

нии ковша на небольшой высоте над уровнем пола цеха установку необходимо располагать в глубоких колодцах, а полученные заготовки поднимать наверх.

Как правило, для уменьшения высоты здания и упрощения системы по-

дачи сталеразливочных ковшей к месту разливки МНЛЗ вертикального типа располагали на небольшой высоте над уровнем пола цеха, а основное оборудо-

вание размещали в глубоком железобетонном колодце. Помимо увеличения

223

стоимости строительства это приводило к необходимости применения сложных систем выдачи заготовок из колодца, создавало серьезные трудности в случае прорыва корки слитка и при аварийной разливке и др.

Стремление уменьшить высоту МНЛЗ привело к созданию установок с изгибом отливаемой заготовки, радиального, а затем криволинейного и гори-

зонтального типов (рисунок 20.4).

Рисунок 20.4 – Принципиальные схемы МНЛЗ:

1 – вертикального типа; 2 – вертикального типа с изгибом заготовки; 3 – с вер-

тикальным кристаллизатором, короткой вертикальной частью и последующим изгибом заготовки по определенному радиусу; 4 – радиального типа; 5 – с изо-

гнутым кристаллизатором и возрастающим радиусом изгиба заготовки (криво-

линейного типа); 6 – горизонтального типа; C – зона порезки заготовки; S - ко-

нец затвердевания

Использование МНЛЗ радиального и криволинейного типов, у которых не полностью затвердевшая заготовка выходит на горизонтальный участок, по-

зволяет значительно повысить скорость разливки при отливке заготовок боль-

шого сечения, так как участок резки заготовки на мерные длины может быть расположен на большом расстоянии от кристаллизатора (30 – 40 м и более).

224

20.2 Основные технологические узлы МНЛЗ

Всостав МНЛЗ входят следующие основные технологические узлы:

∙стенд для сталеразливочных ковшей;

∙тележки или подъемно-поворотные столы промежуточных ковшей;

∙промежуточные ковши;

∙кристаллизаторы и механизм их качания;

∙затравки и механизмы для их перемещения и введения в кристаллизатор;

∙конструкции зоны вторичного охлаждения;

∙тянуще-выпрямляющие системы;

∙приспособления для резки заготовки на мерные длины;

∙оборудование для выдачи заготовок и транспортирования их из зоны МНЛЗ.

Стенд для сталеразливочных ковшей это приспособление, на которое

ковши устанавливаются во время разливки и с помощью которого они переда-

ются из рабочего положения в нерабочее.

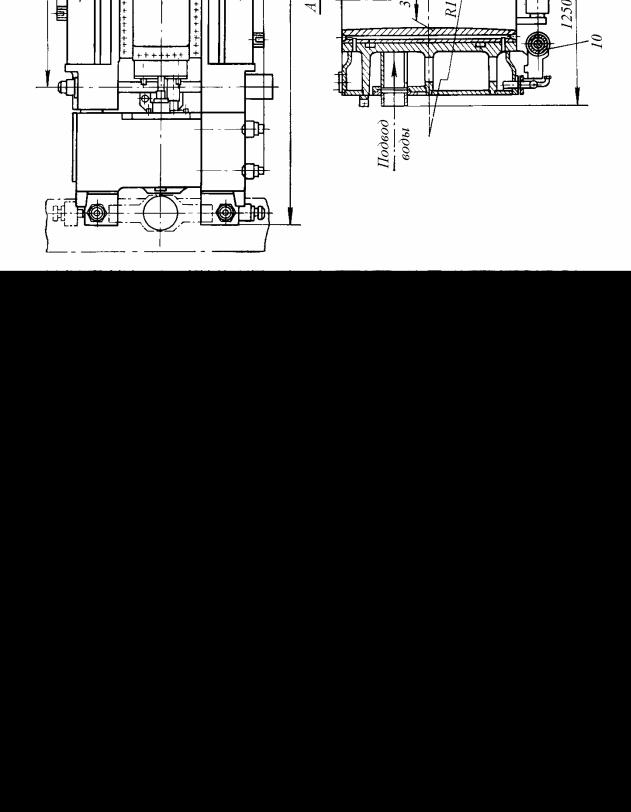

Наиболее широко распространены стенды поворотного типа, которые со-

стоят из опорных элементов, поворотных частей с приводом подъема ковшей и поворота, а также приспособлений для взвешивания ковшей (рисунок 20.5).

Рисунок 20.5 – Поворот-

ный стенд для сталеразли-

вочных ковшей:

1 – поворотный стенд; 2 –

ковш в рабочем положе-

нии; 3 – тележка для про-

межуточного ковша; 4 –

промежуточный ковш; 5 –

кристаллизатор

225

Стенды поворотного типа имеют следующие преимущества в сравнении с другими конструкциями стендов для сталеразливочных ковшей: установка ковша проводится вне зоны разливки; поворот стенда на 90о обеспечивает воз-

можность обслуживания краном всей рабочей площадки МНЛЗ; аварийную разливку металла из сталеразливочного ковша можно выполнять вне рабочей площадки МНЛЗ.

Скорость поворота стенда обычно составляет 0,7 – 1,0 об/мин. При этом продолжительность прерывания струи металла, которой поступает в промежу-

точный ковш, не превышает 90с.

Тележки или подъемно-поворотные столы промежуточных ковшей

служат для быстрой замены промежуточных ковшей при разливке металла ме-

тодом «плавка на плавку».

На МНЛЗ, оборудованных поворотными стендами для сталеразливочных ковшей, применяют самоходные тележки с вертикальным перемещением про-

межуточных ковшей и весоизмерительными устройствами. Тележки переме-

щаются по рельсам, установленным между сталеразливочным стендом и кри-

сталлизатором.

Промежуточные ковши служат для стабилизации скорости подачи ме-

талла в кристаллизатор и равномерного распределения стали между нескольки-

ми кристаллизаторами при разливке на многоручьевых МНЛЗ. В последние го-

ды промежуточные ковши большой емкости используют также как дополни-

тельные агрегаты для внепечной обработки металла с целью перемешивания,

дегазации, всплывания неметаллических включений, раскисления, модифици-

рования, корректировки химического состава металла и др.

Для обеспечения стабильного соответствия между скоростью вытягива-

ния заготовки из кристаллизатора и скоростью подачи в кристаллизатор жидко-

го металла промежуточные ковши оборудованы дозирующими устройствами, в

качестве которых используют стопорные устройства (футерованные огнеупор-

ными катушками и стопоры-моноблоки), шиберные затворы и стаканы-

дозаторы. В последнем случае скорость поступления металла в кристаллизатор

226

определяется сечением стакана-дозатора и уровнем металла в промежуточном ковше.

Кристаллизатор – водоохлаждаемая изложница без дна, конструкция которой должна обеспечивать интенсивный отвод тепла от затвердевающей стали и образование по периметру отливаемой заготовки непрерывно форми-

руемой закристаллизовавшейся корки, которая на выходе из кристаллизатора должна выдерживать ферростатическое давление жидкого металла. С этой це-

лью для изготовления рабочих стенок кристаллизаторов используют обладаю-

щую высокой теплопроводностью медь марок М1, М2 и М3. Корпус кристалли-

затора обычно изготавливают из стали.

В качестве примера на рисунке 20.6 показана конструкция сборного кри-

сталлизатора для отливки слябов сечением (180 – 330) × 2000 мм. Кристаллиза-

тор состоит из стального корпуса, к стенкам которого шпильками прикреплены медные плиты толщиной 50 – 70 мм. Между широкими стенками расположены подвижные узкие стенки, что дает возможность изменять ширину рабочего пространства кристаллизатора. Медные плиты имеют каналы диаметром 20 мм,

по которым движется охлаждающая вода. Рабочая поверхность широких стенок может быть гладкой или волнистой.

При эксплуатации рабочую поверхность пластин периодически ремонти-

руют, снимая изношенный слой толщиной несколько миллиметров.

Стойкость сборного кристаллизатора, изготовленного из толстых медных пластин, составляет 400 – 500 разливок (28 – 35 тыс. т стали) за одну кампанию.

Для повышения стойкости и сохранения размеров кристаллизаторов стороны рабочих стенок, которые соприкасаются с металлом, покрывают тонким слоем материала, стойкого к истиранию. Наиболее часто внутреннюю поверхность медных стенок кристаллизатора покрывают тонкими слоями вначале никеля, а

затем хрома.

Для предотвращения образования на поверхности заготовки поперечных трещин в результате прилипания корки к кристаллизатору и зависания слитка,

при помощи механизмов качания организуют непрерывное возвратно-поступа-

227

228

тельное движение кристаллизатора. Чтобы избежать образования на поверхно-

сти заготовки следов качания – грубых складок, интенсивность качания должна быть очень высокой. На современных МНЛЗ она достигает 400 и более колеба-

ний в минуту. Режим возвратно-поступательного движения обычно подчиняет-

ся синусоидальному закону.

Затравка – подвижное дно кристаллизатора, необходимое для начала за-

твердевания заготовки. Головка затравки имеет профиль, который дает воз-

можность захватить и вытянуть за собой твердеющий слиток. Размер головки на 1 – 2,5 мм меньше, чем размеры сечения внутреннего пространства кристал-

лизатора. Головка затравки соединяется с корпусом, длина которого достаточна для того, чтобы достигать уровня тянущей клети или специальных валков, ко-

торые приводят в движение затравку и заготовку.

После прохождения головкой затравки тянущей клети валки захватывают сам слиток. Затравка отделяется от слитка и выводится из зоны тянущих при-

способлений.

В зависимости от конструкции МНЛЗ затравка может вводиться в кри-

сталлизатор снизу или сверху.

Конструкции зоны вторичного охлаждения включают устройства для охлаждения заготовки при помощи струй воды или водовоздушного охлажде-

ния, а также конструкции, которые поддерживают и направляют оболочку еще не затвердевшего слитка.

На раннем этапе внедрения непрерывной разливки стали было установ-

лено, что струйная система подачи воды не позволяет правильно распределить ее по поверхности заготовки при небольших расходах воды, необходимых для охлаждения большинства марок стали. Эта задача решается при использовании систем водовоздушного охлаждения, в которых в форсунках различного типа вода распыляется струей сжатого воздуха на капли диаметром 20 – 100 мкм,

образуя туман.

Для того, чтобы под действием ферростатического давления затвердев-

шая оболочка заготовки после выхода из кристаллизатора не деформировалась,

229

используют конструкции, которые поддерживают и направляют оболочку слит-

ка. С этой целью используют опорные брусья или ролики, а также комбиниро-

ванную систему – брусовую в верхней части зоны вторичного охлаждения и роликовую в нижней.

Тянуще-выпрямляющая система. На МНЛЗ вертикального типа движе-

ние заготовке придают тянущие валки, которые составляют одну или две клети.

Тянущая клеть, как правило, состоит из четырех валков. В этих клетях обжатие слитка с жидкой сердцевиной не допускается, поэтому тянущие клети разме-

щают ниже зоны вторичного охлаждения.

На радиальных МНЛЗ тянуще-выпрямляющая система состоит из при-

водных роликовых проводок.

Устройства для резки заготовки на мерные длины. Для разделения слитка на мерные длины чаще других используют два типа устройств – под-

вижные машины газовой резки и ножницы.

Наибольшее распространение получили машины газовой резки – приспо-

собления, которые осуществляют порезку заготовки после захвата машиной движущегося слитка в процессе перемещения вместе с ним. Они имеют относи-

тельно простую конструкцию, небольшую металлоемкость и обеспечивают возможность быстрой замены вышедших из строя узлов. Существенным их не-

достатком являются значительные потери металла при резании (1 – 2%), а так-

же большие расходы ацетилена и кислорода.

Для порезки заготовки чаще других используют два типа ножниц – коле-

бательные гидравлические и импульсного (ударного) действия. Колебательные гидравлические ножницы применяют для порезки слябов и сортовых заготовок,

импульсные ножницы – для резания сортовых заготовок небольшого сечения.

Оборудование для выдачи заготовок и транспортирования их из зоны МНЛЗ. На вертикальных МНЛЗ, размещаемых в колодцах, используют подъ-

емники различной конструкции, которые поднимают заготовку на уровень пола цеха в горизонтальном положении или положении, приближающемся к верти-

кальному.