MS / Лекция_3

.pdf28

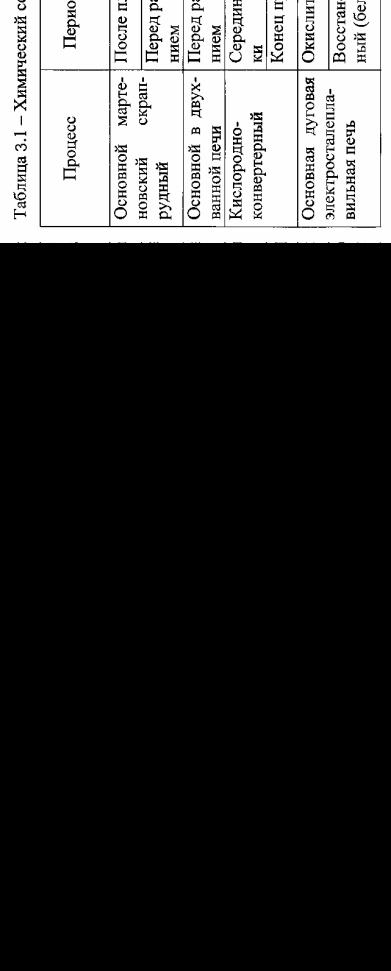

3 ХИМИЧЕСКИЙ СОСТАВ СТАЛЕПЛАВИЛЬНЫХ ШЛАКОВ И ИНТЕНСИФИКАЦИЯ ШЛАКООБРАЗОВАНИЯ В ОСНОВНЫХ СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТАХ

3.1 Химический состав сталеплавильных шлаков

Основными источниками формирования сталеплавильных шлаков явля-

ются:

–продукты реакций окисления примесей чугуна и металлического лома (кремния, марганца, фосфора и др.);

–продукты разрушения футеровки сталеплавильного агрегата;

–загрязнения, вносимые металлической шихтой (песок, миксерный шлак и

др.);

–ржавчина, покрывающая металлический лом;

–флюсы и твердые окислители (известняк, известь, боксит, плавиковый шпат, железная руда и др.).

Основные физико-химические свойства сталеплавильных шлаков опреде- ляются содержанием в них ограниченного количества оксидов, к числу которых относятся:

–основные оксиды – CaO , MgO , FeO , MnO ;

–кислотные оксиды – SiO2 , P2O5 ;

–амфотерные оксиды – Fe2O3 , Al2O3 .

При переработке легированной шихты в шлаках в значительных количе- ствах могут присутствовать амфотерные оксиды Cr2O3 , V2O3 , кислотные ок-

сиды TiO2 , WO3 и др.

В настоящее время в черной металлургии используются главным образом сталеплавильные агрегаты с основной футеровкой. Сведения о химическом со- ставе основных сталеплавильных шлаков представлены в таблице 3.1.

29

30

3.2 Основность сталеплавильных шлаков

Химические свойства шлаков во многом определяются соотношением концентраций основных и кислотных оксидов, количественной характеристи- кой которого является основность шлака.

Универсальной формулой для определения основности шлака (В) являет- ся отношение суммы концентраций основных оксидов к сумме концентраций кислотных и амфотерных оксидов

B = |

(CaO) + k1(FeO) + k2(MnO) + k3(MgO) + ... |

|

, |

(3.1) |

|||||||

|

|||||||||||

|

(SiO |

) + k'(P O |

) + k''(Al |

2 |

O |

) + k''' (Fe |

O ) + ... |

|

|

||

|

2 |

2 |

5 |

|

3 |

2 |

3 |

|

|

|

|

где k1 , k2 , k3 – коэффициенты, величиной которых учитывается эквива-

лентность FeO , MnO , MgO наиболее сильному основ-

ному оксиду CaO ;

k' , k' ' , k' '' – коэффициенты, величиной которых учитывается эквива- лентность P2O5 , Al2O3 , Fe2O3 наиболее сильному кис-

лотному оксиду SiO2 .

На сегодняшний день точные значения коэффициентов эквивалентности различных оксидов не установлены. Поэтому практическое использование формулы (3.1) не представляется возможным. Обычно для расчета основности шлака пользуются упрощенным соотношением

B = |

(CaO) |

|

, |

(3.2) |

|

|

|

||||

(SiO |

) + (P O ) |

||||

|

2 |

2 |

5 |

|

|

а при переработке низкофосфористых чугунов основность шлака можно опре- делять при помощи уравнения

B = |

(CaO) |

. |

(3.3) |

|

|||

|

(SiO ) |

|

|

|

2 |

|

|

Рассчитанная при помощи соотношений (3.2) и (3.3) величина основности шлака является достаточно точной его характеристикой при высоких темпера- турах заключительного периода плавки. Однако, она не учитывает того, что при

31

низких температурах начала плавки FeO обладает свойствами основного окси- да. По этой причине образующиеся в начальном периоде плавки шлаки с высо- ким содержанием оксидов железа могут удалять из металла значительные ко- личества серы и фосфора, имея основность В < 1. При высоких температурах конца плавки для успешного удаления серы и фосфора из металла основность шлака должна составлять не менее 2,5 – 3,0.

3.3 Растворение извести в сталеплавильных шлаках

Температура плавления оксида кальция превышает 2800оС. Такие высо- кие температуры наблюдаются только в локальных объемах ванн сталепла- вильных агрегатов, например, вблизи зоны горения электрической дуги или в первичной реакционной зоне при продувке ванны кислородом. По этой причи- не основное количество извести растворяется в сталеплавильном шлаке из твердого состояния.

Микроскопическое и петрографическое исследования кусков извести, из- влеченных из еще не сформировавшихся шлаков, позволяет выявить зональную их структуру. Обычно в центральной части кусков наблюдается кубическая кристаллическая решетка CaO . Вблизи поверхности кусков располагается зона, обогащенная оксидами железа, марганца и другими компонентами шлака, со- держание которых увеличивается от центра куска к периферии. Непосредст- венно на поверхности извлеченных из шлакового расплава кусков извести об- наруживается большое количество эвтектик, а также ферритов, силикатов, в не- которых случаях фосфатов и других химических соединений, многие из кото- рых обладают низкими температурами плавления. Это позволяет предполагать, что процесс растворения извести в шлаке включает следующие основные зве- нья:

1.По имеющимся в кусках извести трещинами и порам компоненты шлакового расплава проникают внутрь кусков извести, в результате чего поверхность раздела фаз может значительно увеличиваться.

32

2.Диффузия оксидов (ионов) железа, марганца и других компонентов шлако- вого расплава в кристаллическую решетку извести с образованием более легкоплавких, чем CaO , твердых растворов и химических соединений в по- верхностном слое.

3.Оплавление поверхностного слоя кусков, растворение его составляющих в шлаке и массоотдача компонентов этого слоя от межфазной границы из-

весть-шлак в объем шлакового расплава.

Принято считать, что в условиях сталеплавильных процессов главная роль в растворении извести принадлежит оксидам железа или обладающим сходными с ними свойствами оксидам марганца. Это мнение основано на сле- дующем:

–в шлаках традиционных сталеплавильных процессов, основанных на окис- лительном рафинировании, оксиды железа всегда присутствуют в значитель- ных количествах;

–с увеличением содержания (FeO) существенно улучшаются условия сма-

чивания извести шлаком, что облегчает проникновение шлака по трещинам и порам внутрь кусков извести;

– оксиды железа и кальция имеют сходные кристаллические решетки. Ионы,

из которых состоят оксиды железа ( Fe2+ , Fe3+ и O 2− ), имеют малые разме- ры, что облегчает проникновение оксидов железа в кристаллическую решетку извести и их диффузию вглубь кусков;

– в результате взаимодействия оксидов кальция и железа образуется боль- шое количество легкоплавких твердых растворов и ферритов кальция.

3.4Интенсификация шлакообразования в основных сталеплавильных агрегатах

Для более полного и быстрого растворения извести в шлаке могут быть рекомендованы следующие мероприятия:

33 1. Уменьшение содержания кремния в чугуне до 0,2 – 0,5% и SiO2 в

твердой шихте, что приводит к понижению концентрации кремнезема в пер- вичных шлаках и препятствует образованию пленки тугоплавкого ортосиликата кальция ( 2CaO ×SiO2 ) на поверхности кусков извести.

2.Увеличение окисленности шлака путем подъема кислородной фурмы или понижения давления дутья. Например, для быстрого формирования шлака

вначале кислородно-конвертерной плавки продувку начинают при помощи фурмы, расположенной на высоте 1,5 – 3 м над уровнем спокойного металла, которую затем ступенчато опускают в рабочее положение.

3.Увеличение содержания оксидов марганца в шлаке в результате повы- шения концентрации марганца в чугуне, применения извести, обогащенной ок- сидами марганца и др.

4.Подача в ванну флюсов, понижающих вязкость шлака и способствую- щих растворению извести.

В этом отношении наиболее эффективной является присадка плавикового шпата CaF2 , который не только уменьшает вязкость шлака, но и резко снижает

температуру плавления растворов системы CaO -CaF2 .

По данным некоторых исследований ввод в шлак MgO в количестве 4 – 6%, например, в виде доломитизированной извести, также способствует пони- жению вязкости шлака и улучшению шлакообразования.

5. Вдувание порошкообразной извести в первичную реакционную зону кислородного конвертера в потоке кислорода.

В конвертерах верхнего дутья использование этого приема считается не- целесообразным. Однако, оно оправдано в конвертерах донного дутья, где из-за низкого содержания оксидов железа в шлаке (5 – 6%) скорость растворения из- вести очень мала. В кислородных конвертерах донного дутья окисленность шлака увеличивается только в заключительном периоде продувки при содер- жании углерода в металле менее 0,1%. Поэтому при выплавке таким способом средне- и высокоуглеродистой стали с использованием для наведения шлака

34

кусковой извести процессы десульфурации и дефосфорации почти не получают развития.

6.Подача в ванну высокоосновного агломерата и синтетических материа- лов, изготовленных из порошков извести и железорудного концентрата, в виде брикетов или окатышей.

7.Увеличение количества подач извести, вводимой в кислородный кон- вертер по ходу продувки. Сосредоточенный ввод в ванну большого количества извести способствует ее комкованию.

8.Для интенсификации шлакообразования можно оставлять в конвертере до 30% шлака предыдущей плавки. При этом необходима большая осторож- ность при заливке чугуна в конвертер.

9.Замена односопловых фурм многосопловыми способствует рассредо- точению дутья по поверхности ванны, которое сопровождается некоторым уве- личением окисленности шлака.