MS / Лекция_9

.pdf

82

9 КОНСТРУКЦИЯ КИСЛОРОДНЫХ КОНВЕРТЕРОВ

9.1 Кислородный конвертер верхнего дутья

Внаучно-технической литературе процесс получения стали в конвертере

сиспользованием продувки кислородом, который подают сверху при помощи водоохлаждаемой фурмы имеет несколько названий: кислородно-

конвертерный процесс – в русскоязычной литературе стран СНГ; LD процесс

– от немецкого Linz Dusenverfahren – фурменный процесс в Линце; BOP – от

английского Basic Oxygen Process.

Устройство кислородного конвертера верхнего дутья (LD конвертер,

BOF – от английского Basic Oxygen Furnace) показано на рисунке 9.1.

Рисунок 9.1 – Устройство кислородного конвертера верхнего дутья:

1 – корпус; 2 – футеровка; 3 – рабочее пространство конвертера; 4

– опорное кольцо с цапфами и системой крепления в нем корпу-

са; 5 – опорные узлы и станины; 6 – механизм поворота; 7 – ки-

слородная фурма с системой крепления и перемещения

83

Типовые конструкции кислородных конвертеров имеют тоннаж 50 т, 100

т, 130 т, 160 т, 200 т, 250 т, 350 т и 400 т.

Корпус конвертера выполняется сварным из листовой стали толщиной

20 – 110 мм. Он может быть цельным или с отъемным днищем.

В верхней части цилиндрической части корпуса имеется отверстие, пред-

назначенное для слива металла.

Горловина конвертера в большей мере, чем другие его элементы, под-

вержена воздействию высоких температур. Она может быть повреждена при удалении застывших выплесков металла и в процессе слива шлака. Поэтому верх горловины защищают массивным сварным или литым шлемом.

Расположенная внутри стального корпуса футеровка конвертера образует его рабочее пространство, удельный объем которого равен 0,8 – 1,1 м3/т.

Футеровка конвертера обычно выполняется из нескольких слоев раз-

личных огнеупорных материалов. Для защиты боковой поверхности корпуса конвертера применяют трех- и двухслойные футеровки.

Трехслойная футеровка состоит из арматурного, промежуточного и рабо-

чего слоев.

Арматурный слой предназначен для защиты металлического корпуса кон-

вертера от перегрева и прогара в результате непосредственного воздействия расплава. Его изготавливают из магнезитового, периклазошпинелидного или хромомагнезитового кирпича. Арматурный слой футеровки конвертера обычно эксплуатируется несколько кампаний без замены.

Промежуточный слой изготавливается набивным из огнеупорной массы,

аналогичной по составу кирпичу, из которого изготовлен рабочий слой футе-

ровки, толщиной 50 – 100 мм.

Рабочий слой футеровки боковой поверхности корпуса конвертера на отечественных заводах длительное время изготавливали из безобжиговых огне-

упоров на смоляной связке (смолодоломитовый кирпич).

В настоящее время футеровку боковой поверхности большинства конвер-

теров выполняют в два слоя – арматурный и рабочий. Отказ от промежуточного

84

слоя был вызван трудоемкостью его изготовления, увеличением длительности ремонта, а также возможностью увеличения толщины рабочего слоя футеровки.

В этом случае кладку по толщине рабочего ее слоя ведут из двух кирпичей раз-

личной длины.

Футеровку днища конвертера изготавливают в несколько слоев. На ме-

таллическую поверхность днища наносят смолодоломитовую массу толщиной

25 – 30 мм. Затем укладывают один ряд шамотного кирпича. На шамотный кирпич кладут несколько рядов магнезитового кирпича. Для кладки рабочего слоя днища обычно используют периклазошпинелидные огнеупоры.

Стойкость футеровки из безобжиговых огнеупоров составляет 400 – 700

плавок, при использовании термообработанных безобжиговых огнеупоров –

800 – 900 плавок. При стойкости футеровки 400 – 900 плавок расход огнеупо-

ров составляет 2 – 5 кг/т стали.

В последние годы показана перспективность использования для изготов-

ления футеровки боковой поверхности корпуса конвертеров периклазоуглеро-

дистых огнеупоров, которые изготавливают из электроплавленных чистых

(MgO > 96%) магнезитовых порошков. К ним добавляют чешуйчатый графит высокой чистоты, а в ряде случаев и антиокислительные металлические порош-

ки (Al, Mg или Si). Из полученной массы на связке из фенолформальдегидной смолы прессуют кирпичи под давлением более 1000 т. По окончанию кладки периклазоуглеродистую футеровку сушат в течение 24 часов и вводят конвер-

тер в работу.

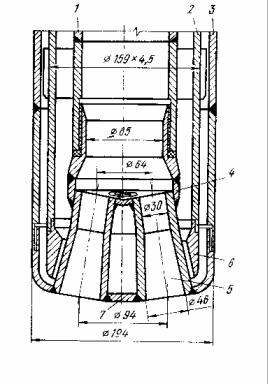

Фурма кислородного конвертера верхнего дутья выполнена из концен-

трических стальных труб (рисунок 9.2). По центральной трубе осуществляется подача кислорода, а в зазоре между трубами циркулирует охлаждающая вода.

Нижний участок фурмы (головка), который испытывает максимальные тепло-

вые нагрузки, обычно изготавливают из меди, обладающей высокой теплопро-

водностью. В настоящее время кислородные конвертеры, как правило, обору-

дованы многосопловыми фурмами, выходные отверстия которых имеют форму сопла Лаваля.

85

Рисунок 9.2 – Головка четырехсопловой ки-

слородной фурмы:

1 – 3 – стальные трубы; 4 – сопловой кол-

лектор; 5 – сопло; 6 – распределитель воды;

7 – торец головки фурмы

9.2Особенности конструкции кислородного конвертера донного дутья

Профиль рабочего пространства конвертера и его размеры должны обес-

печивать отсутствие перелива жидкого металла и шлака через край горловины конвертера, когда он находится в горизонтальном положении, т.е. до начала и после прекращения подачи дутья. При этом жидкий металл и шлак не должны закрывать фурмы в днище конвертера. В связи с этим по сравнению с конвер-

терами верхнего дуться внутренний диаметр огнеупорной кладки конвертера донного дутья должен быть большим и конвертер должен иметь меньшую вы-

соту. Если для конвертеров верхнего дутья отношение высоты рабочего про-

странства (Н) к его диаметру (D) колеблется в пределах 1,4 – 2,0 (меньшие ве-

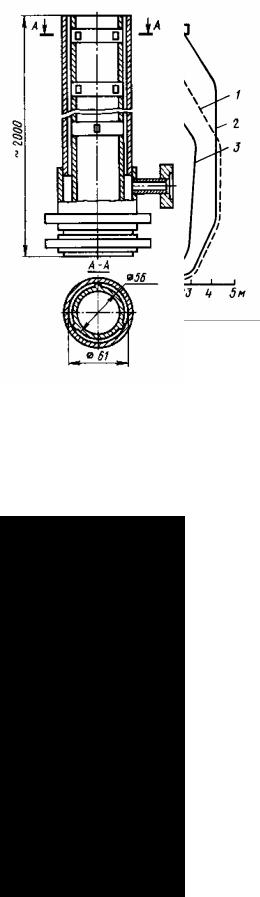

личины характерны для конвертеров емкостью 250 – 300 т), то для конвертеров донного дутья отношение H/D составляет 1,15 – 1,25. Это различие иллюстри-

руется рисунком 9.3, на котором сопоставлены профили рабочего пространства конвертеров верхнего и донного дутья различного тоннажа.

86

Рисунок 9.3 – Профили рабочего простран-

ства конвертеров:

1 – 220 т конвертер; 2 – 280-т LD конвертер; 3 – 160-т LD конвертер

При этом удельный объем кислородного конвертера донного дутья суще-

ственно не отличается от удельного объема конвертеров верхнего дутья равно-

го тоннажа.

В конвертерах донного дутья для подачи кислорода в металл используют фурмы, конструкция которых показана на рисунке 9.4.

Рисунок 9.4 – Конструкция кислородной фурмы 250-т

конвертера донного дутья

Фурма выполнена в виде двух концентрических труб с толщиной стенки 3 – 5 мм. Внутренняя труба обычно изготавливается из меди, наружная – из кор-

розионностойкой стали. Зазор между трубами в зави-

симости от тоннажа конвертера и количества кисло-

родных фурм может составлять 0,5 – 2,5 мм.

87

При окислительном рафинировании кислород подается по центральной трубе, а по кольцевому зазору между трубами подается защитный газообразный охладитель, в качестве которого могут быть использованы природный газ, про-

пан, бутан и др. По центральной трубе в потоке кислорода в металл вдувается также порошкообразная известь (OBM процесс – от английского Oxygen Bottom Maxhutte).

Рядом французских фирм разработан вариант процесса OBM, в котором вместо природного газа используют жидкое топливо (LWS процесс). В даль-

нейшем на заводах фирмы «United States Steel Corp.» был разработан вариант процесса OBM с подводом к фурмам нейтрального газа для продувки фурм с целью предотвращения затекания в них металла при остановке продувки (Q- BOP процесс. Q – от первых букв английский слов quite, quick, quality).

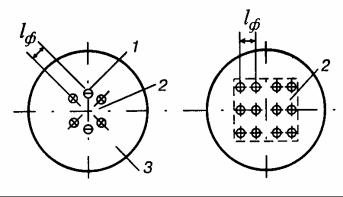

Примеры возможных вариантов расположения кислородных фурм в днище конвертера донного дутья показаны на рисунке 9.5.

Рисунок 9.5 – Схемы размещения фурм в днище при донной кислородной продувке:

1 – фурма; 2 – зона дутья; 3 – днище

Несмотря на подачу кислорода в металл в среде защитного газа, стой-

кость футеровки днища кислородного конвертера донного дутья значительно меньше стойкости футеровки боковой поверхности его корпуса. Поэтому дни-

ща кислородных конвертеров донного дутья выполняются отъемными и за вре-

мя кампании конвертера несколько раз меняются.

88

9.3Устройства для вдувания перемешивающего газа через днище конвертеров комбинированного дутья

В настоящее время в мире известны более 30 вариантов кислородно-

конвертерного процесса с комбинированной продувкой, хотя многие из них не имеют между собой существенных отличий.

По сути используются три типа комбинированной продувки, которые предусматривают следующие режимы подачи газов:

1. Процессы с продувкой ванны снизу аргоном, азотом и другими малоак-

тивными относительно металла газами с низким их расходом (0,01 – 0,25

м3/(т·мин)) и одновременной продувкой кислородом сверху по типу обычного конвертера верхнего дутья (LBE, LD-KG, LD-AB, STB, LD-OTB и др.).

2. Процесс, в котором снизу подается 2 – 10% общего количества кисло-

родного дутья с введение его в защитной среде (LD-OB) без подачи через дон-

ные фурмы флюсов.

3. Процессы, в которых снизу подается более 20% кислородного дутья и известь в порошкообразном виде (OBM-S, Q-BOP-S, KMS).

Более половины конвертеров в мире имеют или дооборудуются система-

ми подачи нейтральных (малоактивных) газов через днище.

Различные варианты конструкции устройств для подачи малоактивных газов через днище показаны на рисунке 9.6.

Рисунок 9.6 – Конструкции устройств для подачи малоактивных газов через днище конвертера (обозначения в тексте)

89

Показанные на рисунке 9.6 дутьевые устройства по способу подвода газа можно поделить на кассетные (1 – 3) с огнеупорным блоком d, вложенным в металлическую кассету из листовой коррозионностойкой стали толщиной 1,5 – 2,5 мм, и бескассетные. В эксплуатации более надежными считаются бескасе-

сетные устройства. К ним относятся устройства с внешним расположением фурм (4), со сквозной металлической трубой (5), с закладной деталью (6) и с металлической трубой, в середине которой расположен огнеупорный стержень

(7).

Дутьевые устройства различаются также по ширине щели или диаметру выходного отверстия. Если эта величина меньше 2 мм, металл в отверстие не затекает даже при прекращении подачи газа. Это дает возможность изменять расход подаваемого через днище перемешивающего газа в широких пределах.

К этой группе относятся устройства с пористыми огнеупорами (1), с огнеупо-

рами с «направленной пористостью», т.е. большим числом отверстий малого диаметра (2), металлические вилкообразные фурмы с выходным сечением (1 – 1,5) × (10 – 15) мм (4), металлические трубки с вставленным огнеупорным стержнем (7).

В последнее время ряд зарубежных фирм («Tissen Stahl», ФРГ; «Vöest Alpine, Австрия; «Kavasaki Steel», Япония и др.) оптимальными устройствами для подачи малоактивного газа через днище конвертера считают одиночные сталь-

ные трубки. Использование трубок вместо пористых огнеупорных блоков име-

ет свои преимущества и недостатки. Донные фурмы в виде трубок более на-

дежны, просты в изготовлении и эксплуатации, однако в процессе плавки через них необходимо непрерывно подавать газ, чтобы избежать затекания в них жидкого металла. Кроме того, подачу донного дутья необходимо начинать сра-

зу после завалки металлического лома и не прекращать ее при повалке конвер-

тера. При подаче дутья через пористые блоки начинать и прекращать подачу дутья можно в любой момент плавки.

Количество донных продувочных устройств, их размещение и внутрен-

ний диаметр определяются емкостью конвертера и необходимой интенсивно-

90

стью продувки. Обычно в днищах 60 – 400-т конвертеров монтируют 4 – 24

одиночные фурмы по окружности, диаметр которой не превышает 0,7 диаметра рабочего пространства конвертера, или 4 – 16 пористых огнеупорных блоков.