14 Структура стальных слитков

При высоком содержании кислорода в стали затвердевание ее может сопровождаться выделением из расплава оксида углерода в результате протекания у фронта кристаллизации реакции между растворенными в металле углеродом и кислородом

![]() .

(1)

.

(1)

Необходимая интенсивность протекания этой реакции при затвердевании стали в изложницах и кристаллизаторах МНЛЗ определяет основные требования к организации разливки металла, а также структуру полученных слитков.

По характеру поведения стали при затвердевании ее принято подразделять на кипящую, спокойную и полуспокойную.

Затвердевание кипящей стали сопровождается выделением из металла большого количества оксида углерода, которое принято называть кипением. Затвердевание полуспокойной стали должно сопровождаться слабым, непродолжительным кипением, для обозначения которого часто используют термин «искрение». Затвердевание спокойной стали должно протекать без видимого газовыделения.

1 Слиток спокойной стали

1.1 Структура слитка спокойной стали

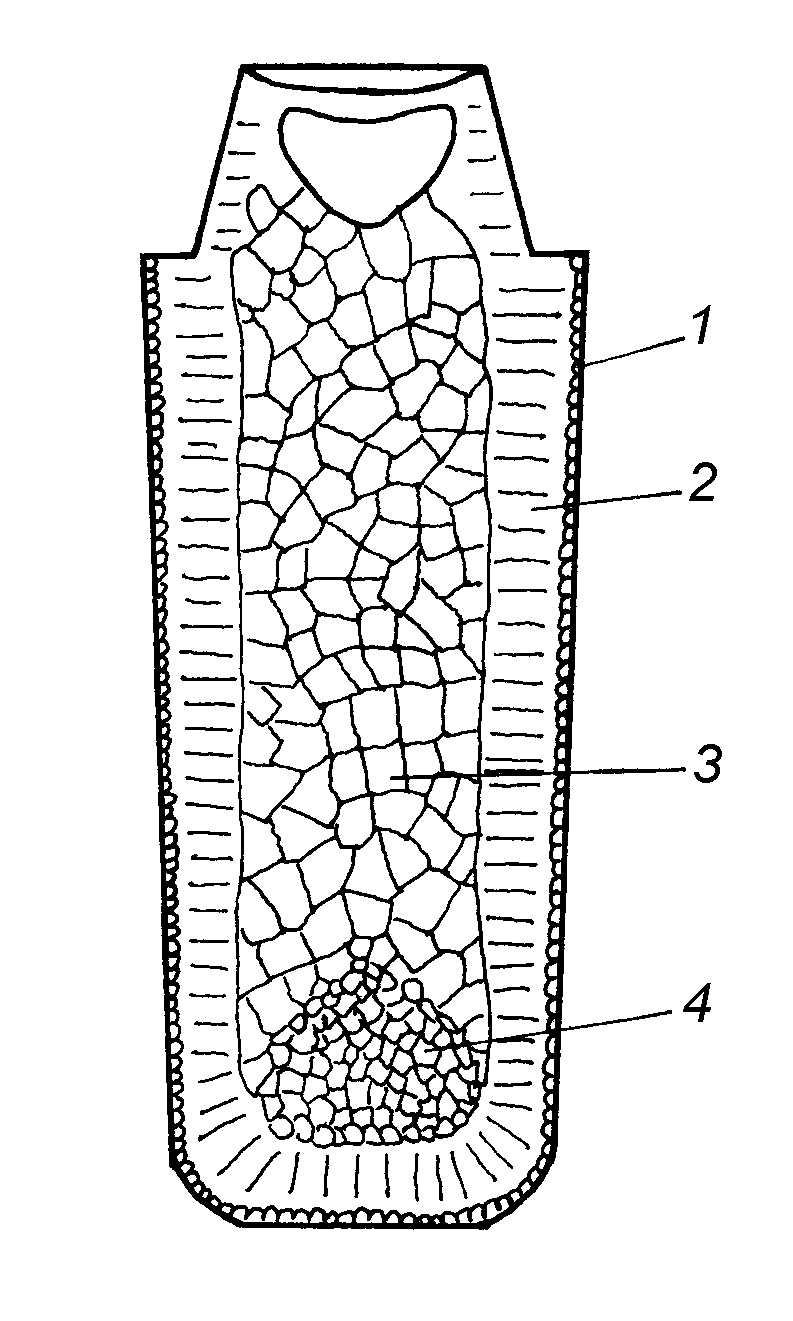

В слитке спокойной стали выделяют следующие структурные зоны, отличающиеся формой кристаллов и их размерами (рисунок 1): тонкая наружная корка из мелких равноосных кристаллов; зона вытянутых столбчатых кристаллов; центральная зона крупных неориентированных кристаллов; зона мелких неориентированных кристаллов в нижней части слитка, имеющая конусообразную форму (конус осаждения).

Рисунок 1 – Структурные зоны слитка спокойной стали:

1 – наружная корковая зона; 2 – зона столбчатых кристаллов; 3 – зона крупных равноосных кристаллов в центральной части слитка; 4 – конус осаждения

Наружная корковая зона образуется при соприкосновении жидкой стали с холодными стенками изложницы. При этом резкое переохлаждение металла вызывает образование большого числа зародышей твердой фазы и быстрый их рост, в связи с чем кристаллы не успевают вырасти до значительных размеров и приобрести определенную ориентацию. Толщина этой зоны не велика (6 – 15 мм), так как интенсивное охлаждение металла длится очень недолго.

В дальнейшем скорость охлаждения существенно уменьшается, так как отвод тепла замедляет корка затвердевшего металла, нагрев стенок изложницы и воздушный зазор, образующийся между стенками изложницы и слитком вследствие усадки металла при затвердевании. Вместе с тем теплоотвод остается строго направленным, так как тепло отводится кратчайшим путем – перпендикулярно стенкам изложницы.

Вследствие замедленного теплоотвода уменьшается переохлаждение металла перед фронтом затвердевания. В этих условиях новые кристаллы почти не образуются. Продолжается рост кристаллов корковой зоны, причем растут главные оси кристаллов, направленные перпендикулярно поверхности охлаждения (стенке изложницы). Таким образом формируется зона вытянутых параллельно направлению отвода тепла столбчатых кристаллов. В крупных слитках с большого поперечного сечения наблюдается отклонение кристаллов к головной части (тепловому центру) слитка.

В центральной части слитка скорость отвода тепла мала, а затвердевающий здесь металл удален от стенок изложницы на соизмеримые расстояния. Поэтому растущие кристаллы не имеют определенной ориентировки и получаются равноосными. Вследствие медленного теплоотвода и отсутствия заметного переохлаждения металла количество вновь образующихся кристаллов мало, и имеющиеся кристаллы вырастают до значительных размеров.

Образование конуса осаждения в нижней части слитка обычно объясняют опусканием на дно изложницы кристаллов, зародившихся в объеме жидкого металла у фронта затвердевания, а также обломившихся под действием потоков жидкого металла непрочных ветвей столбчатых кристаллов. Это опускание происходит вследствие разности плотности затвердевшего и жидкого металла.

В верхней части слитка находится полость – так называемая усадочная раковина. Причиной ее образования является усадка стали в процессе затвердевания, т. е. увеличение ее плотности при переходе из жидкого состояния в твердое. В зависимости от химического состава стали величина усадки обычно составляет 2,0 – 5,3%. Усадочная раковина может быть закрытой, если в головной части слитка из-за недостаточной теплоизоляции затвердевает верхний слой металла («мост»). При использовании теплоизолирующих и экзотермических засыпок, а также обогреве верха слитка усадочная раковина получается открытой.

При прокатке на обжимных станах часть слитка, в которой располагается усадочная раковина, обычно удаляют (головная обрезь).