MS / Состав шлаков

.doc

ХИМИЧЕСКИЙ СОСТАВ СТАЛЕПЛАВИЛЬНЫХ ШЛАКОВ

Сведения о химическом составе сталеплавильных шлаков представлены в таблице 1.

Процесс шлакообразования включает следующие основные стадии:

1. Прогрев кусковых шлакообразующих материалов.

2. Разложение гидратов и карбонатов исходных шлакообразующих материалов.Этот процесс сопровождается рассыпанием и разламыванием отдельных крупных кусков на более мелкие, образованием в них большого количества трещин, что впоследствии улучшает условия растворения их в шлаке.

3. Формирование первичных легкоплавких шлаков, которые обычно представляют собой высокожелезистые или железо-кремнеземистые расплавы.

4. Окисление и

переход в шлак примесей металлической

шихты (Si, Mn,

P, Cr

и др.), в результате чего в начальном

периоде плавки образуются шлаки,

содержащие 30 – 40%

![]() .

Меньшее содержание

.

Меньшее содержание

![]() характерно для основных шлаков, большее

для кислых.

характерно для основных шлаков, большее

для кислых.

5. Растворение в

первичных шлаках тугоплавких материалов,

к числу которых в основных процессах

относятся

![]() и

и

![]() ,

в кислых процессах –

,

в кислых процессах –

![]() .

.

При этом в каждом из периодов плавки содержание в шлаке тугоплавких компонентов приближается к пределу растворимости, который увеличивается при повышении температуры ванны.

В кислых

сталеплавильных шлаках растворимость

![]() при температурах конца периода плавления

в мартеновских печах увеличивается до

45 – 50%, при температурах заключительного

периода плавки до 50 – 60%.

при температурах конца периода плавления

в мартеновских печах увеличивается до

45 – 50%, при температурах заключительного

периода плавки до 50 – 60%.

Растворимость

![]() в основных сталеплавильных шлаках

составляет: при температурах начала

плавки 20 – 30%; при температурах конца

периода плавления в мартеновских печах

и середины плавки в кислородных

конвертерах 35 – 40%; при температурах

заключительного периода плавки в

конвертерах и мартеновских печах 45 –

50%. В дуговых электросталеплавильных

печах

в основных сталеплавильных шлаках

составляет: при температурах начала

плавки 20 – 30%; при температурах конца

периода плавления в мартеновских печах

и середины плавки в кислородных

конвертерах 35 – 40%; при температурах

заключительного периода плавки в

конвертерах и мартеновских печах 45 –

50%. В дуговых электросталеплавильных

печах

растворимость

![]() в шлаке при температурах заключительного

периода плавки может достигать 55 – 60%.

в шлаке при температурах заключительного

периода плавки может достигать 55 – 60%.

При обогащении

основных сталеплавильных шлаков оксидом

кальция концентрация

![]() в них снижается. В конце периода плавления

в мартеновских печах и середине продувки

в кислородных конвертерах она обычно

составляет 20 – 25%, в заключительном

периоде плавки уменьшается до 15 – 20%.

в них снижается. В конце периода плавления

в мартеновских печах и середине продувки

в кислородных конвертерах она обычно

составляет 20 – 25%, в заключительном

периоде плавки уменьшается до 15 – 20%.

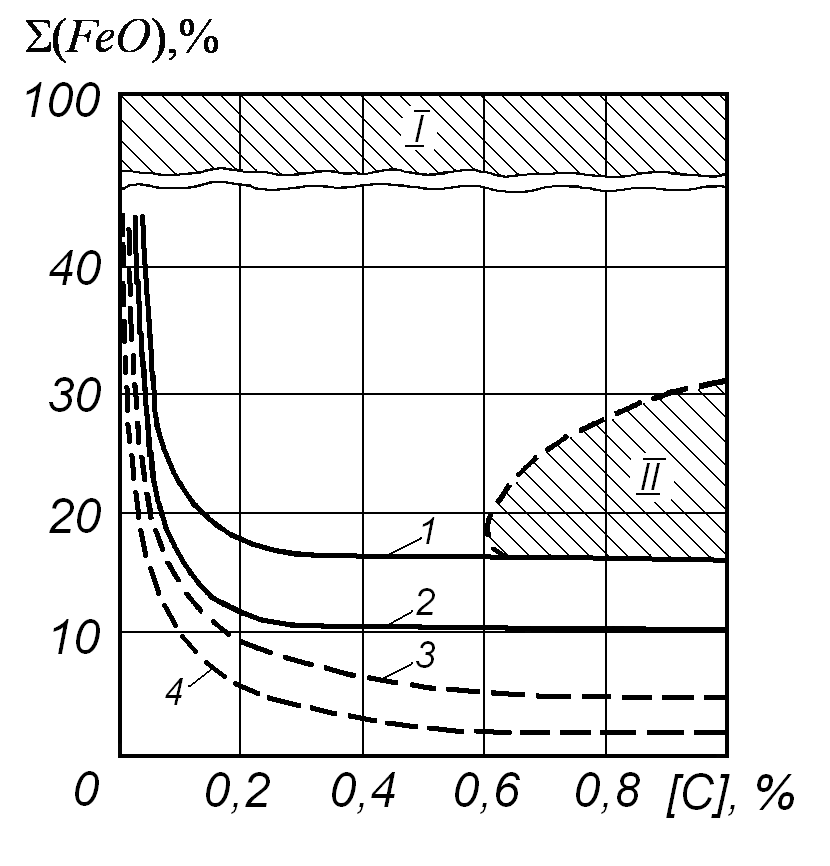

Оксиды железа

(![]() ,

,

![]() )

попадают в шлак в результате окисления

железа сталеплавильной ванны, из твердых

окислителей, ржавчины и окалины

металлического лома и т.д. Сведения об

изменении суммарного содержания оксидов

железа в сталеплавильных шлаках по ходу

плавки представлены на рисунке 1.

)

попадают в шлак в результате окисления

железа сталеплавильной ванны, из твердых

окислителей, ржавчины и окалины

металлического лома и т.д. Сведения об

изменении суммарного содержания оксидов

железа в сталеплавильных шлаках по ходу

плавки представлены на рисунке 1.

Оксид магния

(![]() )

является обязательным компонентом

основных сталеплавильных шлаков,

поступающим в них главным образом из

футеровки агрегата.

)

является обязательным компонентом

основных сталеплавильных шлаков,

поступающим в них главным образом из

футеровки агрегата.

Содержание

![]() в шлаках кислородно-конвертерного

процесса обычно не превышает 5 – 6%.

Наличие в шлаке 4 – 6%

в шлаках кислородно-конвертерного

процесса обычно не превышает 5 – 6%.

Наличие в шлаке 4 – 6%

![]() способствует повышению стойкости

футеровки конвертеров, понижению

температуры плавления и вязкости шлака,

что улучшает его рафинирующую способность.

Поэтому при выплавке стали в конвертерах

указанное количество

способствует повышению стойкости

футеровки конвертеров, понижению

температуры плавления и вязкости шлака,

что улучшает его рафинирующую способность.

Поэтому при выплавке стали в конвертерах

указанное количество

![]() может вводиться в шлак в составе

доломитизированной извести и др.

может вводиться в шлак в составе

доломитизированной извести и др.

В мартеновском

процессе содержание

![]() в шлаке всегда выше из-за большей

продолжительности плавки и износа

футеровки. Установлено, что повышение

содержания

в шлаке всегда выше из-за большей

продолжительности плавки и износа

футеровки. Установлено, что повышение

содержания

![]() в шлаке до 8 – 10% не оказывает заметного

отрицательного влияния на его свойства.

При концентрации

в шлаке до 8 – 10% не оказывает заметного

отрицательного влияния на его свойства.

При концентрации

![]() 12 – 15% и более ухудшается растворимость

извести в шлаке, в результате чего шлак

переходит в гетерогенное состояние и

технологические свойства его быстро

ухудшаются.

12 – 15% и более ухудшается растворимость

извести в шлаке, в результате чего шлак

переходит в гетерогенное состояние и

технологические свойства его быстро

ухудшаются.

Глинозем

(![]() )

поступает в ванну сталеплавильного

агрегата с пустой породой неметаллической

шихты, загрязнениями лома и миксерным

шлаком.

)

поступает в ванну сталеплавильного

агрегата с пустой породой неметаллической

шихты, загрязнениями лома и миксерным

шлаком.

I – содержание оксидов железа в равновесия с газовой фазой сталеплавильного агрегата; II – содержание оксидов железа в гетерогенных шлаках при низких температурах ванны; 1, 2 – реальные шлаки кислородно-конвертерного и мартеновского процессов; 3, 4 – средние значения в равновесии с фактическим содержанием кислорода и углерода в металле

Рисунок 1 – Содержание оксидов железа в шлаке во время окислительного рафинирования при 1550 – 1650оС:

Когда

![]() поступает в шлак только из этих источников,

его содержание обычно не превышает 2 –

5%. Более высокое его содержание обычно

достигается введением в ванну боксита.

поступает в шлак только из этих источников,

его содержание обычно не превышает 2 –

5%. Более высокое его содержание обычно

достигается введением в ванну боксита.

В основных шлаках

![]() в количестве до 10 – 12% ускоряет растворение

извести и понижает вязкость шлака. При

более высоких концентрациях глинозема

технологические свойства шлака могут

ухудшаться.

в количестве до 10 – 12% ускоряет растворение

извести и понижает вязкость шлака. При

более высоких концентрациях глинозема

технологические свойства шлака могут

ухудшаться.

Оксид марганца

(![]() )

обычно является продуктом окисления

марганца металлической шихты. Поэтому

содержание его в шлаке в основном

определяется содержанием марганца в

металлической шихте (прежде всего в

чугуне), а также от количества шлака,

который по ходу плавки удаляется из

агрегата. Ниже показаны характерные

пределы содержания

)

обычно является продуктом окисления

марганца металлической шихты. Поэтому

содержание его в шлаке в основном

определяется содержанием марганца в

металлической шихте (прежде всего в

чугуне), а также от количества шлака,

который по ходу плавки удаляется из

агрегата. Ниже показаны характерные

пределы содержания

![]() в шлаке при переработке чугуна с 1,0 –

1,5% Mn (I)

и 0,5% Mn (II).

в шлаке при переработке чугуна с 1,0 –

1,5% Mn (I)

и 0,5% Mn (II).

|

|

I |

II |

|

Кислородно-конвертерный процесс без слива шлака по ходу плавки |

8 – 12 |

2 – 5 |

|

Мартеновский скрап-рудный процесс: без слива шлака |

8 – 10 |

2 – 4 |

|

с удалением шлака периода плавления |

2 – 4 |

1 – 2 |

В последние годы в связи с возрастающей дефицитностью марганца содержание его в чугуне систематически уменьшается.

Оксид фосфора

(![]() )

обычно является продуктом окисления

фосфора чугуна. Поэтому концентрация

его в шлаке зависит содержания фосфора

в чугуне и количества его в шихте.

)

обычно является продуктом окисления

фосфора чугуна. Поэтому концентрация

его в шлаке зависит содержания фосфора

в чугуне и количества его в шихте.

Содержание

![]() в шлаках заключительного периода плавки

обычно достигает 4 – 10% при переработке

чугунов с концентрацией фосфора 1,5 –

2,9%, и 1 – 2% при переработке чугунов с

содержанием фосфора до 0,3%.

в шлаках заключительного периода плавки

обычно достигает 4 – 10% при переработке

чугунов с концентрацией фосфора 1,5 –

2,9%, и 1 – 2% при переработке чугунов с

содержанием фосфора до 0,3%.

Оксид хрома

(![]() )

в значительных количествах присутствует

в шлаке только при переработке

легированного лома и природно-легированного

чугуна.

)

в значительных количествах присутствует

в шлаке только при переработке

легированного лома и природно-легированного

чугуна.

Взаимодействуя

с компонентами основных сталеплавильных

шлаков,

![]() образует химические соединения типа

шпинелей (

образует химические соединения типа

шпинелей (![]() ,

,

![]() и др.). Шпинели обладают температурами

плавления более 2000оС и малой

растворимостью в основных сталеплавильных

шлаках. При содержании

и др.). Шпинели обладают температурами

плавления более 2000оС и малой

растворимостью в основных сталеплавильных

шлаках. При содержании

![]() более 5 – 8% избыточное его количество

выделяется из жидкой фазы шлака в виде

большого количества дисперсных,

тугоплавких включений шпинели. При этом

шлак переходит в гетерогенное состояние,

начинает вспениваться, вязкость его

увеличивается, а рафинирующая способность

ухудшается.

более 5 – 8% избыточное его количество

выделяется из жидкой фазы шлака в виде

большого количества дисперсных,

тугоплавких включений шпинели. При этом

шлак переходит в гетерогенное состояние,

начинает вспениваться, вязкость его

увеличивается, а рафинирующая способность

ухудшается.