1.2 Основные требования к организации разливки спокойной стали

Чтобы уменьшить потери металла с головной обрезью при прокатке, необходимо уменьшить глубину проникновения усадочной раковины в тело слитка. С этой целью при отливке слитков спокойной стали должны выполняться следующие требования:

-

спокойную сталь, как правило, разливают в изложницы, расширяющиеся кверху. Большая масса жидкого металла в верхней части слитка способствует замедленному ее охлаждению;

-

при отливке слитков спокойной стали на изложницу устанавливают прибыльную надставку, которую также наполняют жидким металлом. Поступление дополнительного количества металла из прибыльной надставки в тело слитка позволяет заполнить образующиеся в нем усадочные пустоты;

-

чтобы металл в прибыльной надставке затвердевал в последнюю очередь, боковые поверхности расположенной в ней головной части слитка теплоизолируют;

-

после наполнения слитка поверхность металла в прибыльной надставке засыпают теплоизолирующими или разогревающими смесями.

В качестве теплоизолирующих засыпок используют асбест, обожженный вермикулит, коксо-шлаковые смеси и др.

Более эффективно применение разогревающих засыпок – люнкеритов, которые представляют собой порошкообразную смесь горючих и нейтральных компонентов. В качестве горючих компонентов используют алюминий (14 – 28%), ферросилиций (0 – 15%), коксик и древесный уголь (0 – 50%). В качестве нейтральных компонентов – шамот, боксит, вермикулит. В прибыльной надставке горючие компоненты смеси медленно окисляются с выделением тепла, которое расходуется на обогрев жидкого металла. Нейтральные компоненты смеси и продукты окисления горючих ее компонентов образуют теплоизоляционный слой, который уменьшает скорость отвода тепла от верха слитка. Расход люнкеритов обычно составляет 0,5 – 2,0 кг/т стали.

1.3 Ликвация в слитке спокойной стали

Сталь представляет собой расплав сложного состава, переход которого из жидкого состояния в твердое протекает в некотором интервале температур (между температурами ликвидуса и солидуса).

В этом температурном интервале в металле одновременно присутствуют твердые кристаллы и остаток жидкой фазы. Растворимость большинства примесей в жидком и твердом металле не одинакова. Обычно из расплавов на основе железа первоначально выделяются наиболее чистые кристаллы, а остаток жидкой фазы обогащается примесями. Это является причиной появления ликвации – неравномерного распределения примесей в твердом металле, возникающего в процессе затвердевания.

Принято разделять зональную ликвацию – неравномерное распределение примесей в различных зонах слитка и дендритную ликвацию – неравномерное распределение примесей в пределах каждого из зерен затвердевшего металла.

В наружной корковой зане слитка спокойной стали ликвация отсутствует и состав металла близок к составу исходной жидкой стали, так как из-за высокой скорости кристаллизации ликвационные процессы не получают развития.

В остальном объеме слитка ликвация серы, фосфора и углерода подчиняется следующим закономерностям:

-

в верхней части слитка содержание компонентов увеличивается по направлению к его оси;

-

в средней по высоте части слитка ликвация незначительна;

-

в нижней части слитка наблюдается область отрицательной ликвации (рисунок 2).

Кроме того в слитках спокойной стали наблюдаются осевая (V-образная) ликвация под усадочной раковиной и внецентренная (Λ-образная) ликвация (усы).

Образование V-образной ликвации объясняется опускание в усадочные пустоты осевой части слитка загрязненного примесями металла из прибыли. Причины образования Λ-образной ликвации окончательно не установлены.

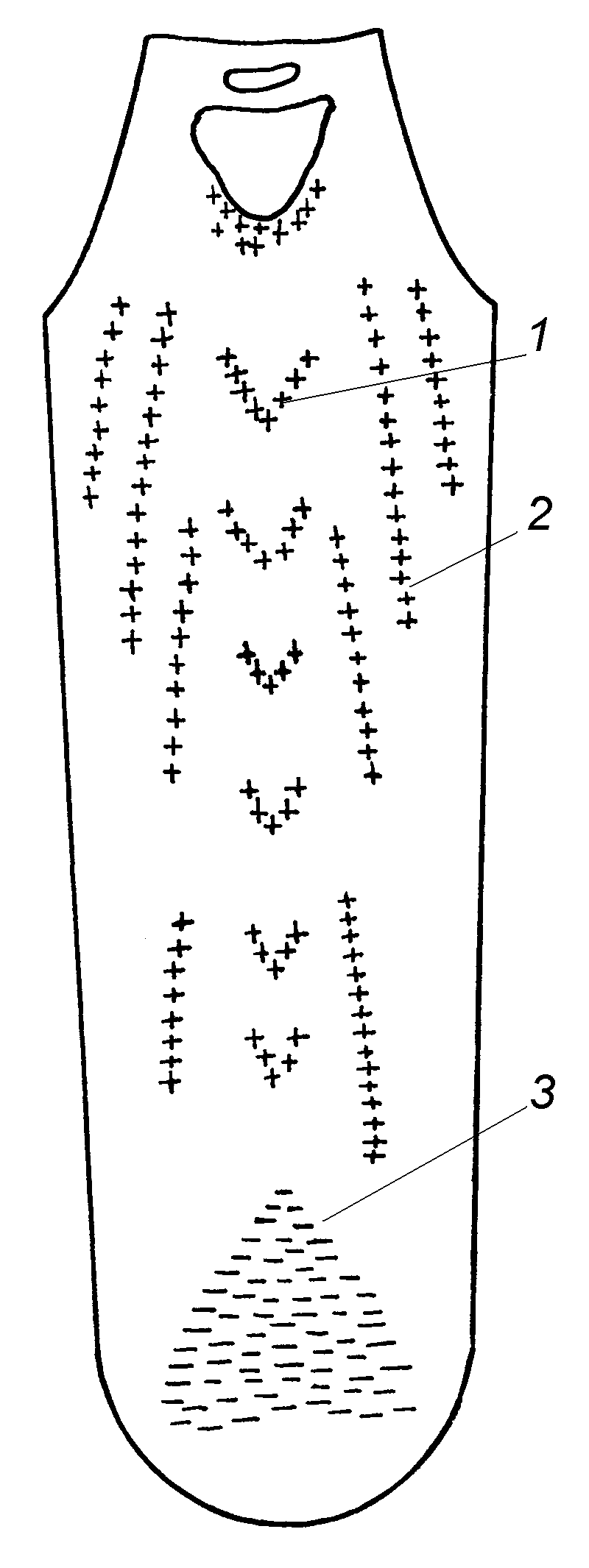

Рисунок 2 – Зональная ликвация в слитке спокойной стали:

1 – осевая или V-образная ликвация; 2 – внецентренная или Λ-образная ликвация; 3 – зона отрицательной ликвации в конусе осаждения

2 Слиток кипящей стали

2.1 Структура слитка кипящей стали

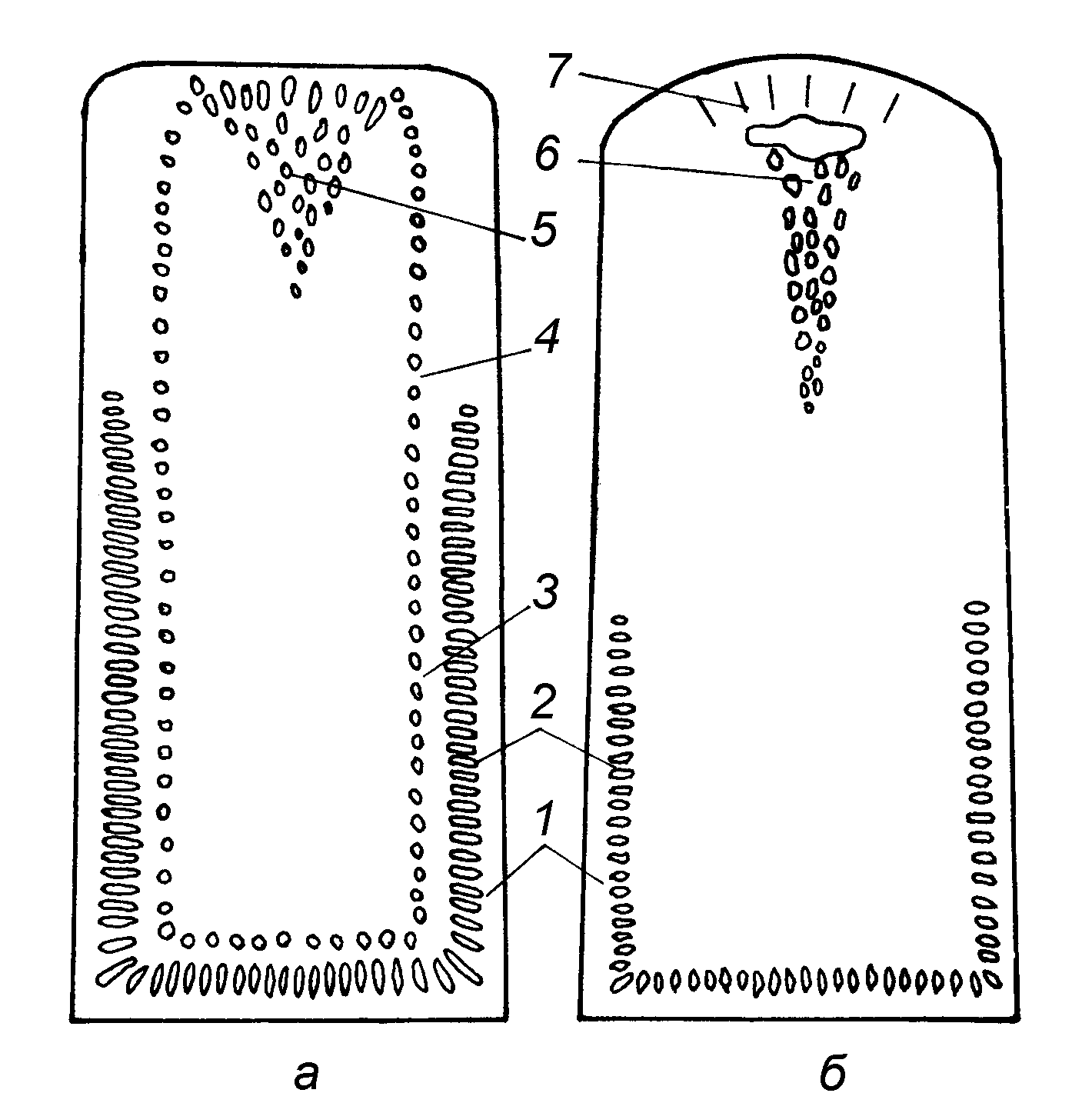

В слитке кипящей стали выделяют следующие структурные зоны (рисунок 3 а): плотную наружную корку; зону продолговатых сотовых пузырей; промежуточную зону плотного металла; зону вторичных пузырей; плотную центральную зону со скоплением пузырей в верхней ее части.

Толщина наружной корковой зоны слитка составляет от 2 – 3 до 40 мм и зависит от того, удаляются ли из металла образующиеся при его затвердевании пузыри СО.

В начале формирования корковой зоны слитка высота вышележащего слоя металла и создаваемое им ферростатическое давление малы. При доста-

Рисунок 3 – Структурные зоны слитков кипящей стали:

а – обычный слиток; б – химически закупоренный слиток; 1 – наружная корка; 2 – сотовые пузыри; 3 – промежуточная зона плотного металла; 4 – зона вторичных пузырей; 5 – скопление пузырей в верхней части слитка; 6 – пузыри и усадочные пустоты в верхней части слитка; 7 – «мост» плотного металла

точной окисленности стали у фронта затвердевания образуется большое количество пузырей СО. Всплывание даже части их создает поток, интенсивность которого достаточна для отрыва пузырьков, расположенных между растущими осями дендритов. Это создает условия для формирования слоя плотного металла.

При недостаточной окисленности металла и высоком ферростатическом давлении на уровне образования пузыря условия зарождения пузырей ухудшаются, их образуется мало и не возникает сильного восходящего потока расплава. В этих условиях пузыри, образующиеся в межосных пространствах кристаллов, остаются в металле, т.е. начинается рост сотовых пузырей.

Чем ниже окисленность металла и выше скорость наполнения изложницы, тем меньше интенсивность кипения и толщина плотной корки слитка.

Из оставшихся в металле пузырей по мере дальнейшего выделения оксида углерода формируются вытянутые сотовые пузыри, что связано с формированием в это время зоны вытянутых столбчатых кристаллов, между которыми скапливается выделяющийся оксид углерода. Длина зоны сотовых пузырей достигает 70 – 100 мм.

В верхней части слитка сотовые пузыри не образуются, т.к. они вымываются потоками восходящего металла. Высота зоны сотовых пузырей обычно составляет 0,5 – 0,7 общей высоты слитка.

Прекращение роста сотовых пузырей связано с тем, что после формирования малотеплопроводной их зоны скорость отвода тепла от фронта кристаллизации заметно уменьшается. При этом уменьшается скорость роста главных осей кристаллов, между которыми удерживаются пузыри СО. Образующиеся газы в виде пузырей удаляются с фронта кристаллизации, и формируется плотная промежуточная зона слитка, которая состоит из неориентированных кристаллов небольших размеров.

После затвердевания поверхности металла в головной части слитка кипение стали прекращается. Пузыри СО не могут образоваться, т.к. при выделении им приходится преодолевать большие давления. Сформировавшиеся к этому моменту пузыри всплывают в верхнюю часть слитка или фиксируются у фронта затвердевания, образуя зону вторичных пузырей.

Затвердевание центральной части слитка протекает без заметного газовыделения и циркуляции металла. Лишь в результате усадки затвердевающего металла давление внутри слитка несколько снижается и возникают условия для образования отдельных пузырей. Эти пузыри образуются преимущественно в верхней части слитка, где в вследствие ликвации содержание углерода и кислорода является более высоким. В верхнюю часть слитка всплывают также пузыри, образовавшиеся в нижних горизонтах металла. Это скопление пузырей образует головную рыхлость, которая в центральной части слитка может распространяться на глубину до 25% его высоты.

Чтобы избежать чрезмерного развития ликвации в слитках кипящей стали используют операцию закупоревания слитков, сущность которой заключается в прекращении кипения металла в изложницах. В настоящее время наиболее широко используют химическое закупоревание слитков, для чего через 1,0 – 1,5 минуты после наполнения изложницы в металл вводят гранулированный или жидкий алюминий. Расход алюминия выбирают таким образом, чтобы дальнейшее затвердевание слитка сопровождалось незначительным газовыделением, которое должно компенсировать усадку стали и предотвратить образование концентрированной усадочной раковины.

В химически закупоренном слитке кипящей стали выделяют следующие структурные зоны (рисунок 3 б): плотную наружную корку; короткие сотовые пузыри в нижней части слитка; пузыри и усадочные пустоты в верхней части слитка, над которыми расположен «мост» плотного металла. При высокой окисленности металла наблюдаются прорывы поверхности слитка пузырями СО («свищи»).

Во время разливки и после нее до начала закупоривания сталь в изложнице кипит. При этом формируется плотная наружная корка, а в нижней части слитка начинается рост сотовых пузырей, как и в обычном слитке кипящей стали.

Через 1,0 – 1,5 минуты после наполнения изложницы выполняют закупоривание слитка алюминием. Введенный в металл алюминий связывает растворенный в стали кислород, при этом прекращается кипение металла и рост сотовых пузырей.

При правильно выбранном расходе алюминия пузыри СО в дальнейшем могут образоваться только в верхней части слитка, где из-за ликвации повышается содержание углерода и кислорода. Глубина сужающейся книзу зоны скопления пузырей и усадочных пустот может достигать 30 – 45% высоты слитка.

При оптимальном расходе алюминия над усадочной рыхлостью образуется «мост» плотного металла толщиной около 10% высоты слитка. Он изолирует пустоты от атмосферы, благодаря чему при прокатке они завариваются. Головная обрезь при этом составляет 3,5 – 6%. Показателем оптимальной окисленности металла является формирование выпуклой гладкой поверхности слитка.

При недостаточном раскислении металла наблюдаются прорывы поверхности слитка пузырями СО. При этом увеличивается головная обрезь слитка, т.к. часть полостей в головной его части не заваривается при прокатке из-за окисления их внутренней поверхности.

Если металл перераскислен, то образуется недостаточно изолированная сверху глубокая усадочная раковина со скоплением ликватов и неметаллических включений. Головная обрезь слитка при этом сильно увеличивается, т.к. в прокате образуются несплошности в местах скопления ликватов и включений, а также в результате окисления внутренней поверхности усадочной раковины.