- •1. Гидравлическая система объекта

- •1.1 Описание работы принципиальной

- •1.1.1 Система подпитки основного контура

- •1.1.2 Основной контур

- •1.1.3 Воздушная система

- •1.1.5 Главный привод вращения

- •1.2 Гидравлический расчет гидропривода

- •1.2.1 Выбор рабочей жидкости

- •1.2.3 Расчет потерь давления в трубопроводах

- •1.2.4 Расчет кпд стенда

- •1.2.5 Определение минимально – необходимой емкости бака

- •2 Специальная часть

- •2.1 Энергетический и кинематический расчет главного привода вращения стенда

- •2.2 Расчет на прочность зубчатой передачи редуктора

- •2.3 Расчет на прочность валов редуктора

- •2.4 Проверочный расчет подшипников качения

- •2.5 Проектировочный расчет насоса с эпициклоидальным зацеплением.

- •2.6 Определение крутящих моментов и усилий, действующих на шестерни

- •2.7 Прочностной расчет подшипников скольжения

- •2.8 Расчет вала на прочность

- •3. Технологическая часть

- •3.2 Анализ технологичности конструкции детали

- •3.3 Расчет припусков на обработку

- •3.4 Расчёт режимов резания

- •Выбор показателей и критериев эффективности

- •4.1 Постановка задачи

- •4.2 Расчет капитальных затрат

- •Где Sз.П/к.Р- затраты на заработную плату конструкторам;

- •Где Nэвм - мощность эвм, используемого для проектирования,

- •Где, Sз.П/к.Р- затраты на заработную плату технологов;

- •4.3 Определение текущих затрат

- •5. Безопасность жизнедеятельности

- •5.1 Анализ вредных и опасных производственных факторов при стендовых испытаниях

- •5.2 Мероприятия по охране труда и методы их контроля

- •5.2.1 Технологические мероприятия

- •5.2.2 Предотвращение травмирования

- •5.2.3 Борьба с шумом и вибрацией

- •5.2.4 Освещение

- •5.2.5 Пожаробезопасность

- •5.2.6 Защита от поражения электрическим током

- •5.2.7 Вентиляция

- •5.3 Расчет вентиляционной установки

- •Список используемых источников

2.4 Проверочный расчет подшипников качения

Проверка пригодности подшипников 205, 209 ГОСТ 8338-75 шариковые радиальные однорядные, быстроходного вала цилиндрического одноступенчатого прямозубого редуктора. Реакции в подшипниках RВ=134.26 н, RД=70.15 н. Характеристика подшипников: (подшипник 205) Сr = 14,0 кН; Сor = 6,95 кН;

Х= 0,56; V= 1; Кб = 1,2; Кт =1. Требуемая долговечность подшипников Lh =20000 ч.

Определение эквивалентной динамической нагрузки:

![]() ,

(2.37)

,

(2.37)

где

![]() -

суммарные радиальные реакции в

подшипниковых узлах;

-

суммарные радиальные реакции в

подшипниковых узлах;

![]() -

коэффициент радиальной нагрузки;

-

коэффициент радиальной нагрузки;

![]() -

коэффициент осевой нагрузки;

-

коэффициент осевой нагрузки;

![]() -

суммарная осевая нагрузка подшипника.

-

суммарная осевая нагрузка подшипника.![]()

![]() .

.

Определение динамической грузоподъемности:

![]() ,

(2.38)

,

(2.38)

![]()

![]() .

.

где

![]() -

номинальная долговечность подшипника;

-

номинальная долговечность подшипника;![]() ;

;

![]() -

степенной показатель, для шариковых

подшипников;

-

степенной показатель, для шариковых

подшипников;

![]() -

базовая грузоподъемность.

-

базовая грузоподъемность.

![]() .

.

Подшипник 205 пригоден.

Для остальных подшипников расчеты сводятся в таблицу 2.4 .

Таблица 2.4 – Основные размеры и эксплуатационные характеристики подшипников

|

Вал |

Подшипник |

Размеры

|

Динамическая грузоподъемность, кН | ||

|

Принят предварительно |

Выбран окончательно |

|

| ||

|

Быстроходный: сечение В |

205 |

205 |

|

1,34 |

14 |

|

сечение Д |

209 |

209 |

|

0,69 |

33,2 |

|

Тихоходный: сечение А |

207 |

207 |

|

2,31 |

25,5 |

|

сечение С |

207 |

207 |

|

4,17 |

25,5 |

2.5 Проектировочный расчет насоса с эпициклоидальным зацеплением.

1. Дано:

М = 400 кг/час – максимальная производительность;

n = 6700 об/мин – число оборотов;

γ = 0,78 – удельный вес.

Рабочий объем вычисляется по формуле:

V= М/(n*γ *60), (2.39)

V= (400*1000)/(6700*0,78*60) = 1,276 см3/об.

2. z1 – число зубьев;

z1 = 6; 8, принимается z1 = 6.

3. λ = 0,7 – коэффициент высоты зуба (коэффициент сжатия эпициклоиды);

4. Определение углов точек перегиба:

ηе min 1 = 0;

ηе

min

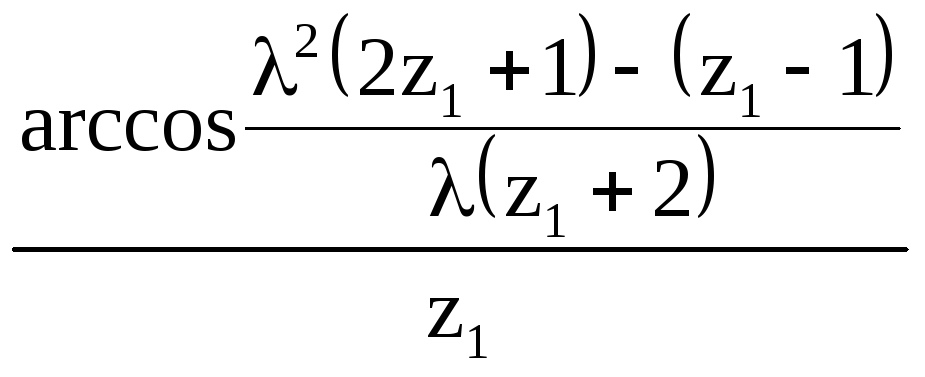

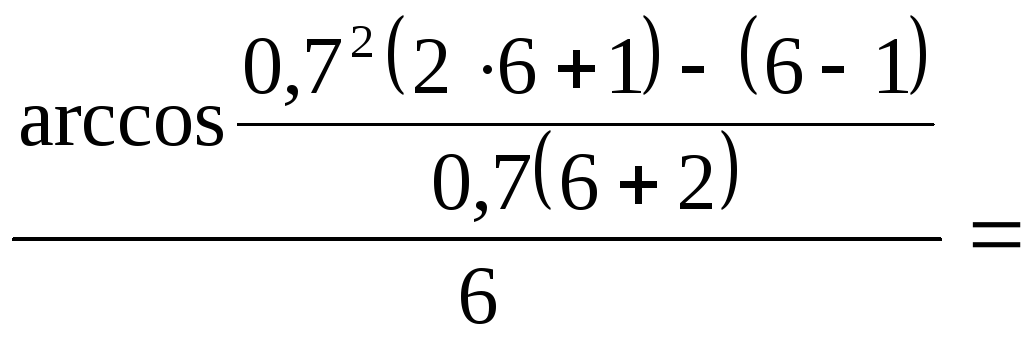

2 =

,

(2.40)

,

(2.40)

ηе

min

2 =

12,64.

12,64.

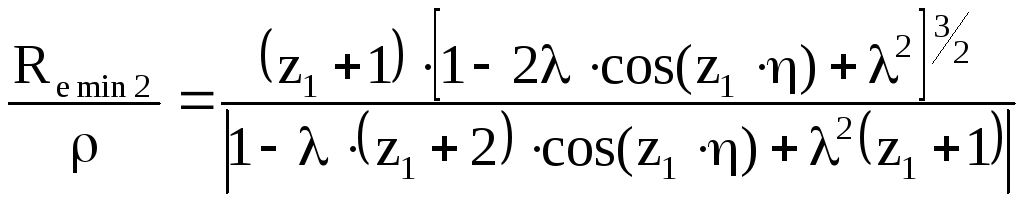

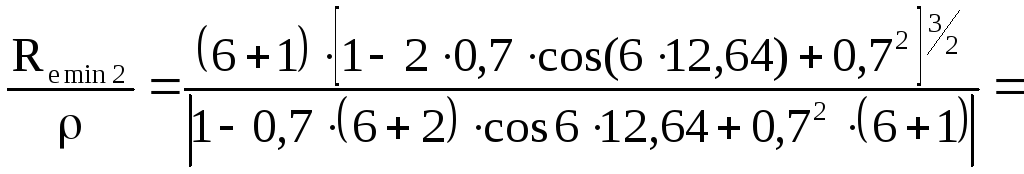

5.

Определение отношения

![]() :

:

,

(2.41)

,

(2.41)

где η = ηе min 2

2,81.

2,81.

6. Определение коэффициента υ:

0

≤ υ ≤

![]() ;

;

вариация

υ ≤

![]() и υ = 2;

и υ = 2;

7. Вычисление функции f(z, λ, υ):

f(z,

λ, υ) =

![]() ,

(2.41)

,

(2.41)

f(z,

λ, υ) =

![]() 33,37.

33,37.

8. Принимаем ширину колеса b = a*m,

где a – коэффициент пропорциональности; а = 1 ÷ 1,5;

m = модуль зацепления, см; принимается а = 1,5.

9. Определяем модуль зацепления m:

![]() ,

(2.42)

,

(2.42)

![]() =

0,32 см.

=

0,32 см.

b = 1,5*0,32 = 0,48 см.

10. Радиус вспомогательной окружности:

ρ = m/2, (2.43)

ρ = 0,32/2 = 0,16 см.

11. Определяем геометрические размеры зубчатых колес:

rb1, ra1, rf1, rw1 - геометрические размеры 1-ого колеса;

rb2, ra2, rf2, rw2 - геометрические размеры 2-ого колеса;

Радиус базовой окружности:

rb1=![]() ,

(2.44)

,

(2.44)

rb1=![]() = 0,96 см ;

= 0,96 см ;

rb2=![]() ,

(2.45)

,

(2.45)

rb2=![]() = 1,12 см;

= 1,12 см;

Радиус окружности головок зубьев:

ra1=![]() ,

(2.46)

,

(2.46)

ra1=![]() =

0,91см;

=

0,91см;

ra2=![]() ,

(2.47)

,

(2.47)

ra2=![]() =

0,80см;

=

0,80см;

Радиус окружности впадин (оснований) зубьев:

rf1=![]() ,

(2.48)

,

(2.48)

rf1=![]() =

0,69 см;

=

0,69 см;

rf2=![]() ,

(2.49)

,

(2.49)

rf2=![]() =

1,02 см;

=

1,02 см;

Радиус окружностей обката:

rw1=![]() ,

(2.50)

,

(2.50)

rw1=![]() =

0,67 см;

=

0,67 см;

rw2=![]() ,

(2.51)

,

(2.51)

rw2=![]() =

0,78 см.

=

0,78 см.

12. Выполняем профилирование колес:

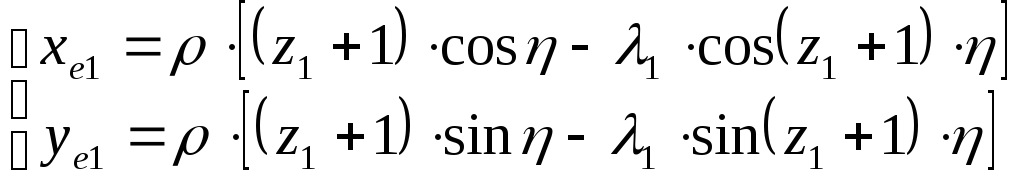

Уравнения внутренней (ведущей) шестерни насоса выглядят следующим образом:

,

(2.52)

,

(2.52)

где xе1,yе1 – координаты точек эпициклоиды (шестерни);

ρ – радиус образующей окружности;

z1 = 6 – число зубьев шестерни;

λ1 = 0,7– коэффициент высоты зуба (коэффициент сжатия);

η – текущий угол.

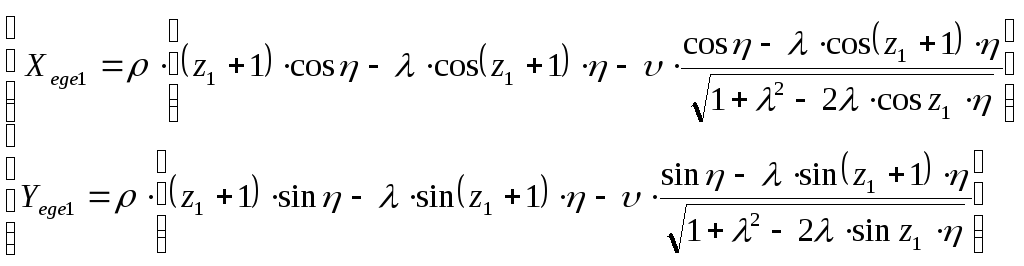

Координаты точек эквидистанты:

,

(2.53)

,

(2.53)

Внешняя (ведомая) шестерня смещена относительно внутренней шестерни на эксцентриситет е =1,12 мм.

Для профилирования зубчатых колес воспользуемся программой MatLab v5.3.. (подставив в нее формулы (2.52), (2.53))

Алгоритм, записываемый в программе MatLab:

t=0:pi/180:2*pi;

x=0.16*[7*cos(t) + 0.7*cos(7*t)];

y=0.16*[7*sin(t) + 0.7*sin(7*t)];

[t, r]=cart2pol(x, y);

polar (t, r);

hold on

t1=0:pi/180:2*pi;

x1=0.16*5*cos(t1)+0.16*0.7*cos(t1*5);

y1=0.16*5*sin(t1)-0.16*0.7*sin(t1*5);

[t1,r1]=cart2pol(x1,y1);

рolar(t1,r1)

Рисунок 2.1 - Профиль ведущей шестерни