Аксенов А. А. Технология конструкционных материалов

.pdfА.А. Аксенов В.П. Миронов

ТЕХНОЛОГИЯ

КОНСТРУКЦИОННЫХ

МАТЕРИАЛОВ

Воронеж 2010

1

Федеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования «Воронежская государственная лесотехническая академия»

А.А. Аксенов В.П. Миронов

Технология конструкционных материалов

Учебное пособие

Воронеж 2010

2

УДК 621.7(075)+669.1 А42

Печатается по решению учебно-методического совета ГОУ ВПО «ВГЛТА» (протокол № 8 от 11 июня 2009 г.)

Рецензенты: кафедра технологии конструкционных материалов ВГАУ им. К.Д. Глинки; проф. кафедры автоматизированного оборудования

машиностроительного производства ВГТУ Ю.С. Ткаченко

Аксенов, А. А.

А42 Технология конструкционных материалов [Текст] : учебное пособие / А. А. Аксенов, В. П. Миронов ; Фед. агентство по образованию, ГОУ ВПО

«ВГЛТА». – Воронеж, 2010. – 215 с.

ISBN 978-5-7994-0416-1 (в обл.)

В учебном пособии рассмотрены основные технологические процессы черной металлургии, сварочного и литейного производства, обработки металлов давлением, механической, электрофизической и электрохимической обработки заготовок деталей машин, которые нашли широкое применение в машиностроении.

Учебное пособие предназначено для студентов вузов, обучающихся по специальностям 150405 – Машины и оборудование лесного комплекса, 190601 – Автомобили и автомобильное хозяйство, 190702 – Организация и безопасность движения и 190603 – Сервис транспортных и технологических машин и оборудования (автомобильный транспорт).

Ил. 109. Табл. 2. Библиогр.: 38 назв.

УДК 621.7(075)+669.1

© Аксенов А.А., Миронов В.П., 2010

ISBN 978-5-7994-0416-1 © ГОУ ВПО «Воронежская государственная лесотехническая академия», 2010

3

ОГЛАВЛЕНИЕ

Предисловие ……………………………………………………………….. |

5 |

|

1. Основы металлургического производства чугуна и стали ……. |

6 |

|

1.1 |

История черной металлургии ……………………………………... |

6 |

1.2 |

Современное металлургическое производство ………………….. |

9 |

1.3 |

Доменное производство чугуна …………………………………... |

10 |

1.4 |

Производство стали ………………………………………………... |

18 |

2. Литейное производство ………………………………………………. |

28 |

|

2.1 |

Литейные свойства металлов и сплавов ………………………….. |

29 |

2.2 |

Общая технологическая схема изготовления отливки ………….. |

32 |

2.3 |

Изготовление отливок в песчаных формах ………………………. |

32 |

2.4 |

Изготовление отливок специальными способами литья ………... |

37 |

3. Сварочное производство …………………………………………… |

46 |

|

3.1 |

Основы получения сварного соединения ………………………… |

46 |

3.2 |

Термические виды сварки …………………………………………. |

49 |

3.3 |

Термомеханические и механические виды сварки ………………. |

60 |

4. Основы обработки металлов давлением …………………………. |

68 |

|

4.1 |

Физико-механические процессы при обработке металлов давле- |

|

нием ……………………………………………………………………... |

68 |

|

4.2 Влияние условий деформирования на процесс обработки метал- |

|

|

лов давлением ………………………………………………………….. |

73 |

|

4.3 |

Классификация процессов обработки металлов давлением …….. |

76 |

5.Технология обработки металлов давлением способами прокатки, |

|

|

прессования, волочения, профилирования, ковки и штамповки |

81 |

|

5.1 |

Изготовление машиностроительных профилей …………………. |

81 |

5.2 |

Изготовление поковок машиностроительных деталей ………….. |

92 |

4

6. Физико-механические основы обработки резанием конструкци-

онных материалов ……………………………………………………….. 103 6.1 Элементы режима резания ………………………………………… 103

6.2Физическая сущность процесса резания …………………………. 112

6.3Инструментальные материалы ……………………………………. 123

7. Металлорежущие станки …………………………………………... |

129 |

|

7.1 |

Классификация и кинематика металлорежущих станков ……….. |

130 |

7.2 |

Обработка заготовок на станках токарной группы ……………… |

139 |

7.3 |

Обработка заготовок на станках фрезерной группы …………….. |

150 |

7.4 |

Обработка заготовок на сверлильных станках …………………... |

163 |

7.5 |

Обработка заготовок на станках строгально-протяжной группы.. |

169 |

7.6 |

Обработка заготовок на зубообрабатывающих станках ………… |

174 |

7.7 |

Обработка заготовок на шлифовальных станках ………………... |

177 |

8. Отделка поверхностей. Методы обработки без снятия стружки. |

|

|

Электрофизические и электрохимические методы обработки …….. |

185 |

|

8.1 |

Методы отделочной обработки поверхностей …………………… |

185 |

8.2 |

Методы обработки заготовок без снятия стружки ………………. |

193 |

8.3 |

Электрофизические и электрохимические методы обработки …. |

198 |

Библиографический список ………………………………………………. |

211 |

|

5

ПРЕДИСЛОВИЕ

Технология конструкционных материалов представляет собой научную дисциплину, в которой изучаются распространенные в промышленности прогрессивные методы формообразования заготовок и деталей машин литьем, обработкой давлением, сваркой, обработкой резанием и другими методами, применяемыми в современном машиностроении, а также производство металлов и сплавов.

Цель дисциплины «Технология конструкционных материалов» – обеспечение студентов знаниями о современных методах производства металлов и их сплавов, технологических процессах формообразования заготовок литьем, сваркой, обработкой давлением, механической, электрофизической и электрохимической обработкой. Данная дисциплина способствует успешному усвоению специальных дисциплин и формирует необходимый базис знаний инженера по специальностям 150405 – Машины и оборудование лесного комплекса, 190601 – Автомобили и автомобильное хозяйство и 190702 – Организация и безопасность движения.

6

1. ОСНОВЫ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА ЧУГУНА И СТАЛИ

Конструкционные материалы широко используются в производстве и в быту человека. Металлы – наиболее распространенные из них, а их производство называется металлургией (от греч. metallurgéo – добываю руду, обрабатываю металлы), в первоначальном, узком значении – искусство извлечения металлов из руд; в современном значении – область науки, техники и отрасль промышленности, охватывающая процессы получения металлов из руд или других материалов, а также процессы, связанные с изменением химического состава, структуры, а следовательно, и свойств металлических сплавов. В современной технике исторически сложилось разделение металлургии на чёрную и цветную. Чёрная металлургия охватывает производство сплавов на основе железа: чугуна, стали, ферросплавов (на долю чёрных металлов приходится около 95 % всей производимой в мире металлопродукции). Цветная металлургия включает производство большинства остальных металлов.

1.1 ИСТОРИЯ ЧЕРНОЙ МЕТАЛЛУРГИИ

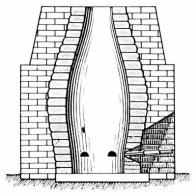

Возникновение металлургии вообще, как показывают археологические находки, относится к глубокой древности (6…5 тыс. до н.э.). Примерно в середине 2-го тыс. до н. э. человек начинает овладевать и искусством получения железа из руд. Сначала для этой цели использовали костры, а затем специальные плавильные ямы – сыродутные горны (рис.

1.1). В горн, выложенный из камня, загружали легковосста-

Рис. 1.1. Производство стали в Древнем Египте новимую руду и древесный

7

уголь. Дутьё, необходимое для горения угля, подавалось в горн снизу (первое время естественной тягой, а впоследствии при помощи мехов). Образующиеся газы (окись углерода) восстанавливали окислы железа. Относительно низкая температура процесса и большое количество железистого шлака препятствовали науглероживанию металла и позволяли получать железо только с низким содержанием углерода.

На протяжении почти 3 тысячелетий металлургия железа не претерпела принципиальных изменений. Постепенно процесс совершенствовался: увеличивались размеры сыродутных горнов, улучшалась их форма, повышалась мощность дутья; в результате горны пре-

вратились в небольшие печи для производства Рис. 1.2. Домница сыродутного железа – домницы (рис. 1.2).

Дальнейшее увеличение размеров домниц привело в середине 14 в. к появлению небольших доменных печей. Увеличение высоты этих печей и более интенсивная подача дутья способствовали повышению температуры и значительно более сильному развитию процессов восстановления и науглероживания металла. Вместо тестообразной массы сыродутного железа в доменных печах получали уже высокоуглеродистый железный расплав с примесями кремния и марганца – чугун.

Росту производства чугуна способствовало изобретение в 14 в. способа передела его в ковкое железо – так называемого кричного передела. Переплавляя чугун в кричном горне, его рафинировали от примесей путём окисления их продувкой воздухом дутья и специально загружаемого в горн железистого шлака.

Следующим этапом развития металлургии стали в Европе было появление в Англии в 1740 г. тигельной плавки и в последней четверти 18 в. – пудлингового процесса. Тигельный процесс был первым способом производства литой

8

стали. Её выплавляли в тиглях из огнеупорной глины, которые устанавливались в специальной печи. Несмотря на большое значение для развития техники, тигельный и пудлинговый процессы не могли удовлетворить потребности в стали.

Металлургия чугуна развивалась опережающими темпами. Этому способствовало внедрение водяных воздуходувных труб, мехов с приводом от водяного колеса (с 15 в.), паровых воздуходувных машин (1782 г.).

В конце 18 в. в доменном производстве начали широко использовать каменноугольный кокс (1735 г.) – высококачественный каменный уголь, измельченный до зерен 3…5 мм и прокаленный 15 часов при температуре 1500 0С с последующим тушением в воде.

Отставание сталеплавильного производства проявлялось в том, что количество выплавляемого чугуна долгое время (до начала 20 в.) превышало количество производимой стали. Главную роль в наступившем переломе сыграло изобретение трёх новых процессов производства литой стали: в 1856 г. – бессе-

меровского процесса, в 1864 г. – мартеновского и в 1878 г. –

томасовского процесса. Распространение этих процессов привело к тому, что к середине 20 в. выпуск чугуна составлял уже только 70 % от выплавки стали.

Дальнейшее развитие сталеплавильного производства во 2-й половине 20 в. связано с существенным увеличением объема ёмкости и производительности агрегатов, широким применением кислорода для повышения эффективности металлургических процессов, появлением нового, быстро развивающегося способа получения стали в кислородных конвертерах, с развитием внепечного рафинирования жидкой стали в вакууме, обработки стали синтетическими шлаками и инертным газом, с внедрением непрерывной разливки стали, широкой механизацией и автоматизацией производственных процессов.

Большое значение в современной металлургии имеет выплавка высококачественной и в том числе легированной стали, которая с начала 20 в. производится в основном в электропечах. Со 2-й половины 20 в. для получения некоторых цветных металлов, а также стали особо ответственные назначения нача-

9

ли применять дополнительный переплав металла в дуговых вакуумных печах,

электрошлаковых, электроннолучевых и плазменных установках. В области из-

влечения железа из руд наряду с доменным производством, которое продолжает расширяться, развиваются разнообразные способы прямого получения железа. Этим процессам, позволяющим получать железо, пригодное для выплавки стали в электропечах, принадлежит большое будущее.

1.2 СОВРЕМЕННОЕ МЕТАЛЛУРГИЧЕСКОЕ ПРОИЗВОДСТВО

Структура металлургического производства и его продукция.

Металлургическое производство – это область науки, техники и отрасль промышленности, охватывающая различные процессы получения металлов из руд или других материалов, а также процессы, способствующие улучшению свойств металлов и сплавов. Оно включает карьеры и шахты по добыче руд и каменных углей; горно-обогатительные комбинаты; коксохимические заводы; доменные и сталеплавильные цехи; прокатные цехи (станы).

Основная продукция черной металлургии: чугуны – передельный (70 %), используемый для передела в сталь, и литейный (16 %) – для производства чугунных отливок; железорудные металлизованные окатыши для выплавки стали (12 %); ферросплавы (2 %) для выплавки легированных сталей; стальные слитки. Продукция цветной металлургии: слитки цветных металлов; лигатуры; слитки чистых и особо чистых металлов.

Материалы для производства металлов и сплавов. Для производства чугуна, стали и цветных металлов используют руду, флюсы, топливо и огнеупорные материалы.

Промышленная руда – это природное минеральное образование, содержащее какой-либо металл или несколько металлов в концентрациях, при которых экономически целесообразно их извлечение.