Аксенов А. А. Технология конструкционных материалов

.pdf130

7.1 КЛАССИФИКАЦИЯ И КИНЕМАТИКА МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Классификация металлорежущих станков. В основу классификации,

принятой в нашей стране, положен технологический метод обработки заготовок. Ее проводят в соответствии с такими признаками, как вид режущего инструмента, характер обрабатываемых поверхностей и схема обработки. Станки делят на токарные, сверлильные, шлифовальные, полировальные, зубообрабатывающие, фрезерные, строгальные, разрезные, протяжные и др.

Классификация по комплексу признаков наиболее полно отражается в общегосударственной Единой системе условных обозначений станков (табл. 7.1). Она построена по десятичной системе: все металлорежущие станки разделены на десять групп, группа – на десять типов, тип на десять типоразмеров. В группе объединены станки по общности технологического метода обработки или близкие по назначению. Типы станков характеризуют такие признаки, как назначение, степень универсальности, конструктивные особенности. Внутри типа станки различают по техническим характеристикам.

В соответствии с этой классификацией каждому станку присваивают определенный шифр, в котором первая цифра определяет группу станков, вторая

– тип, третья (иногда третья и четвертая) указывает на характерную техническую характеристику станка. Буква на втором или третьем месте позволяет различать станки одного типоразмера, но с разными техническими характеристиками. Буква в конце шифра указывает на различные модификации станков одной базовой модели. Буква Ф в шифре указывает на то, что станок имеет программное управление, а цифра и буквы за ней – какая система ЧПУ применена в станке. Например, модель станка 16К20Ф3С32 расшифровывается так: 1 – станок токарной группы; 6 – винторезный; К – модернизированный; 20 – высота центров над направляющими станины (200 мм); Ф – с числовым программным управлением; 3 – управление тремя координатными движениями; С32 – система ЧПУ.

|

|

|

|

|

|

|

|

|

|

|

Таблица 7.1 |

||

|

|

|

Классификация металлорежущих станков |

|

|

|

|

|

|||||

|

|

|

|

|

|

Шифр типа |

|

|

|

|

|

||

Группа |

Шифр |

|

|

|

|

|

|

|

|

|

|||

группы |

0 |

1 |

2 |

3 |

4 |

5 |

|

6 |

7 |

8 |

9 |

|

|

|

|

|

|||||||||||

Резервные |

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Автоматы |

и полуавтоматы |

|

Свер- |

|

|

Токар- |

|

Спе- |

|

|

|

Токарные |

1 |

спе- |

одно- |

мно- |

Ре- |

Кару- |

|

Много- |

Разные |

|

|||

циали- |

гош- |

лильно- |

сель- |

|

ные и |

резцо- |

циали- |

токар- |

|

||||

|

|

зиро- |

шпин- |

пин- |

вольвер |

отрез- |

ные |

|

лобо- |

вые |

зиро- |

ные |

|

|

|

дельные |

дель- |

ные |

ные |

|

вые |

ванные |

|

||||

|

|

ванные |

|

ные |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Верти- |

Полуавтоматы |

Коор- |

Ради- |

|

Гори- |

Алмаз- |

Гори- |

Разные |

|

|

Сверлиль- |

|

|

одно- |

много- |

динат- |

ально- |

|

зон- |

зон- |

|

|

||

2 |

– |

кально- |

|

но- |

тально- |

|

131 |

||||||

ные и рас- |

свер- |

шпин- |

шпин- |

но- |

свер- |

|

тально- |

расточ- |

свер- |

|

|||

точные |

|

|

лильные |

дель- |

дель- |

расточ- |

лиль- |

|

расточ- |

ные |

лиль- |

|

|

|

|

|

|

ные |

ные |

ные |

ные |

|

ные |

|

ные |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Шлифо- |

|

|

Кругло- |

Внут- |

Обди- |

Спе- |

|

|

|

Плос- |

Прити- |

Разные, |

|

3 |

– |

риш- |

рочные |

– |

|

Заточ- |

кош- |

рочные |

рабо- |

|

|||

вальные и |

шлифо- |

лифо- |

шли- |

циали- |

|

лифо- |

и поли- |

тающие |

|

||||

доводочные |

|

|

вальные |

валь- |

фоваль- |

зиро- |

|

|

ные |

валь- |

ровоч- |

абрази- |

|

|

|

|

|

ные |

ные |

ванные |

|

|

|

ные |

ные |

вом |

|

Комбини- |

4 |

– |

– |

– |

– |

– |

– |

|

– |

– |

– |

– |

|

рованные |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Зубо- |

Зубо- |

|

Для на- |

Для |

|

|

Зубо- |

Зубо- |

Разные |

|

Зубо- и |

|

Резь- |

долбеж- |

Зубо- |

Резьбо- |

|

|||||||

|

ные для |

резные |

резания |

обра- |

отде- |

резьбо- |

зубо- и |

|

|||||

резьбообра- |

5 |

бона- |

цилинд- |

для ко- |

фре- |

чер- |

ботки |

|

фре- |

лочные |

шлифо- |

резьбо- |

|

батываю- |

ниче- |

|

и про- |

обраба- |

|

||||||||

|

резные |

риче- |

зерные |

вячных |

торцов |

|

зерные |

валь- |

|

||||

щие |

|

|

ских ко- |

ских |

|

колес |

зубьев |

|

|

вероч- |

ные |

тываю- |

|

|

|

|

лес |

колес |

|

|

|

|

|

ные |

|

щие |

|

|

|

|

|

|

132 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Шифр типа |

|

Окончание табл. 7.1 |

|

|||

Группа |

Шифр |

|

|

|

|

|

|

|

|

|

||

группы |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

|

|

|||||||||||

|

|

|

|

|

|

Копи- |

Верти- |

|

Кон- |

Гори- |

|

|

|

|

|

|

|

|

|

соль- |

|

|

|||

|

|

|

Верти- |

Непре- |

|

роваль- |

каль- |

Про- |

ные |

зон- |

|

|

|

|

|

|

таль- |

|

|

||||||

Фрезерные |

6 |

– |

кальные |

рывно- |

– |

ные и |

ные и |

широ- |

Разные |

|

||

доль- |

ные |

|

||||||||||

|

|

|

кон- |

го дей- |

|

грави- |

грави- |

ные |

коуни- |

кон- |

|

|

|

|

|

сольные |

ствия |

|

роваль- |

роваль- |

|

вер- |

соль- |

|

|

|

|

|

|

|

|

ные |

ные |

|

саль- |

|

|

|

|

|

|

|

|

|

|

ные |

|

|

|||

|

|

|

|

|

|

|

|

|

ные |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Строгаль- |

|

|

Продольные |

Попе- |

|

Про- |

|

Про- |

|

Разные |

132 |

|

|

|

|

|

|

тяжные |

|

|

стро- |

||||

7 |

– |

одно- |

двух- |

речно- |

Дол- |

– |

тяжные |

– |

||||

ные, дол- |

стро- |

горизон |

верти- |

галь- |

|

|||||||

бежные и |

|

|

стоеч- |

стоеч- |

галь- |

бежные |

таль- |

|

каль- |

|

ные |

|

протяжные |

|

|

ные |

ные |

ные |

|

ные |

|

ные |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Разрезные, работающие |

Пра- |

|

Пилы |

|

|

|

|

||

Разрезные |

8 |

– |

резцом |

абра- |

глад- |

вильно- |

лен- |

диско- |

ножо- |

– |

– |

|

|

|

|

зивным |

ким |

отрез- |

точные |

вые |

вочные |

|

|

|

|

|

|

|

|

кругом |

диском |

ные |

|

|

|

|||

|

|

|

|

|

Пра- |

|

Для |

|

|

|

|

|

|

|

|

|

|

|

испы- |

|

|

|

|

|

|

|

|

|

|

|

вильно- |

|

|

|

|

|

|

|

|

|

|

|

Пило- |

Балан- |

тания |

Дели- |

|

|

|

|

|

Разные |

9 |

– |

Опило- |

и бес- |

– |

– |

– |

|

||||

насека- |

цен- |

сиро- |

сверл и |

тель- |

|

|||||||

|

|

|

вочные |

тель- |

трово- |

вочные |

шли- |

ные |

|

|

|

|

|

|

|

|

ные |

фоваль- |

|

|

|

|

|||

|

|

|

|

|

обди- |

|

ных |

|

|

|

|

|

|

|

|

|

|

рочные |

|

|

|

|

|

|

|

|

|

|

|

|

|

кругов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

133

Различают станки универсальные, широкого применения, специализированные и специальные. На универсальных станках выполняют разнообразные работы, используя заготовки многих наименований. Примерами таких станков могут быть токарно-винторезные, горизонтально-фрезерные, консольные. Станки широкого применения предназначены для выполнения определенных работ на заготовках многих наименований (многорезцовые, токарно-отрезные станки). Специализированные станки предназначены для обработки заготовок одного наименования, но разных размеров, например станки для обработки коленчатых валов. Специальные станки выполняют определенный вид работ на одной определенной заготовке.

По степени автоматизации различают станки с ручным управлением, полуавтоматы, автоматы и станки с программным управлением. По числу главных рабочих органов станки делят на одношпиндельные, многошпиндельные, односуппортные, многосуппортные. При классификации по конструктивным признакам выделяются существенные конструктивные особенности (например, вертикальные и горизонтальные). По массе металлорежущие станки делят на легкие (до 1 т), средние (до 10 т), крупные (от 10 до 30 т), тяжелые (от 30 до 100 т) и уникальные (свыше 100 т).

В классификации по точности установлено пять классов станков: Н – нормальной, П – повышенной, В – высокой, А – особовысокой точности и С – особоточные станки. Станки класса точности В, А и С должны эксплуатироваться в помещениях с постоянной температурой. Класс точности, кроме нормального, который не указывается, обозначается соответствующей буквой в конце модели станка.

Кинематика станков. Передачей называют механизм, передающий движение от одного элемента к другому (с вала на вал) или преобразующий одно движение в другое (вращательное в поступательное). В передаче элемент, передающий движение, называют ведущим, а элемент, получающий движение, –

134

ведомым. В коробках скоростей и подач станков используют передачи: ременные, цепные, зубчатые, червячные, реечные, винтовые.

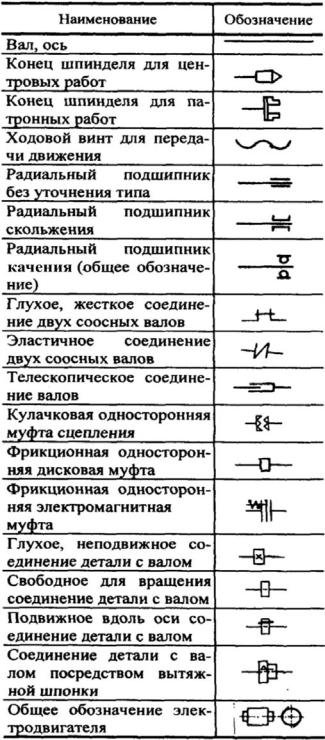

На кинематических схемах станков их обозначают условными символами

(табл. 7.2).

Каждая передача характеризуется передаточным отношением – числом, показывающим, во сколько раз частота вращения ведомого элемента меньше или больше частоты вращения ведущего элемента:

i = nВМ |

= n2 |

, |

(7.1) |

|

n |

ВЩ |

n |

|

|

|

1 |

|

|

|

где i – передаточное отношение передачи; nВМ , ( n2 ) – частота вращения ведомого вала; nВЩ , ( n1 ) – частота вращения

ведущего вала.

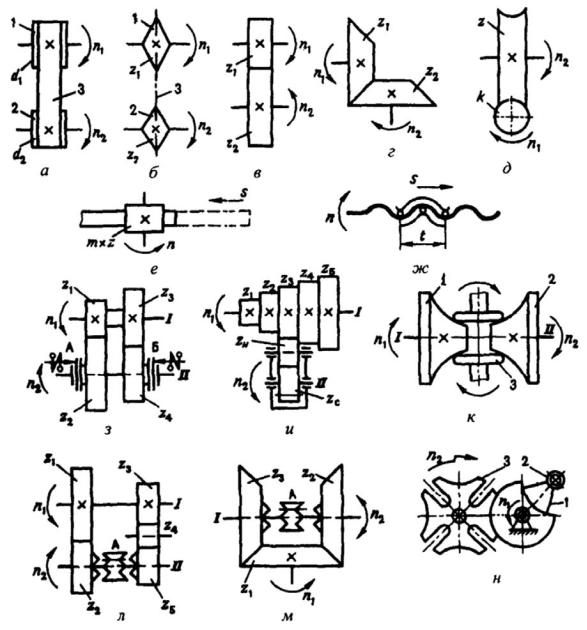

Ременная передача

(рис. 7.1, а) осуществляется плоскими, клиновыми или круговыми ремнями 3 через шкивы 1, 2, закрепленные на ведомом и ведущем валах. Передаточное отношение передачи

i = n2ηP |

= d1ηP , (7.2) |

|

n |

d |

2 |

1 |

|

|

135

где d1 и d2 – диаметры шкивов ведущего и ведомого валов, мм; ηP – коэффи-

циент проскальзывания ремня (ηP =0,96…0,99).

Цепная передача (рис. 7.1, б) осуществляется роликовой или бесшумной цепью 1, соединяющей ведомую 2 и ведущую 3 звездочки. Передаточное отношение передачи

n2 |

|

z1 |

|

|

|

i = n |

= |

|

|

, |

(7.3) |

z |

2 |

||||

1 |

|

|

|

|

|

где z1 и z2 – число зубьев ведущей и ведомой звездочек.

Рис. 7.1. Передачи и механизмы, применяемые в металлорежущих станках

136

Зубчатая передача (рис. 7.1, в, г) состоит из цилиндрических (прямозубых или косозубых) или конических зубчатых колес. Передаточное отношение передачи

i = n2 |

= |

z1 |

, |

(7.4) |

|

|

|||||

n |

|

z |

2 |

|

|

1 |

|

|

|

|

|

где z1 и z2 – число зубьев ведущего и ведомого зубчатых колес.

Червячная передача (рис. 7.1, д) состоит из ведущего червяка (винта) и ведомого зубчатого червячного колеса и предназначена для резкого снижения частоты вращения ведомого вала. Если резьба червяка имеет k заходов, а чер-

вячное колесо имеет z зубьев, то передаточное отношение передачи |

|

|

i = n2 |

= k . |

(7.5) |

n |

z |

|

1 |

|

|

Реечная передача (рис. 7.1, е) преобразует вращательное движение реечного зубчатого колеса или червяка в поступательное движение зубчатой рейки. Если реечное колесо имеет z зубьев, а модуль зубьев рейки равен m миллиметров, то за n оборотов реечного колеса рейка перемещается на величину s,

мм

s = nπmz . |

(7.6) |

Винтовая передача (рис. 7.1, ж) состоит из винта и гайки и служит для преобразования вращательного движения винта в поступательное движение гайки. Если шаг резьбы винта равен t миллиметров, число заходов резьбы k , то за n оборотов ходового винта гайка переместится в осевом направлении на величину s, мм

s = ntk . |

(7.7) |

Для ступенчатого изменения скорости движения используют двух-, трех- и четырехскоростные асинхронные электродвигатели или различные механизмы на основе зубчатых передач. Движение с вала I (рис. 7.1, з), который вращается с постоянной частотой, передается на вал II двумя парами зубчатых колес

137

z1  z2 и z3

z2 и z3  z4 . Включают одну из передач с помощью электромагнитных фрикционных односторонних муфт A и Б. Передаточные отношения передач различны, поэтому вал II имеет две частоты вращения. Такие механизмы используют в станках с ЧПУ.

z4 . Включают одну из передач с помощью электромагнитных фрикционных односторонних муфт A и Б. Передаточные отношения передач различны, поэтому вал II имеет две частоты вращения. Такие механизмы используют в станках с ЧПУ.

«Конус» зубчатых колес с накидным зубчатым колесом (рис. 7.1, и) при-

меняют в универсальных станках. Зубчатые колеса z1 , z2 , z3 , z4 , z5 жестко за-

креплены на валу I. Движение на вал II передается зубчатым колесом zH , сво-

бодно сидящим на промежуточном валу, и зубчатым колесом zC , которое пе-

ремещается на валу II по скользящей шпонке. Механизм обеспечивает пять пе-

редач с разными передаточными отношениями: z1  zC , z2

zC , z2  zC , z3

zC , z3  zC , z4

zC , z4  zC и z5

zC и z5  zC , следовательно вал II имеет пять частот вращения.

zC , следовательно вал II имеет пять частот вращения.

Для бесступенчатого изменения частоты вращения шпинделей станков применяют регулируемые электродвигатели или фрикционные вариаторы. Для бесступенчатого регулирования частоты вращения в станках с ЧПУ применяют электродвигатели постоянного тока с тиристорной системой управления. Диапазон регулирования лежит в пределах 2,5…6.

В универсальных станках для бесступенчатого регулирования частоты вращения шпинделя применяют фрикционные вариаторы. В вариаторе (рис. 7.1, к) шкивы 1 и 2, имеющие криволинейную образующую, закреплены соответственно на ведущем I и ведомом II валах. Оси роликов 3, прижатых к поверхностям шкивов, устанавливают под различными углами к оси валов. Этим обеспечивают плавное изменение частоты вращения ведомого вала.

Реверсирование – изменение направления вращения всего привода – производят переключением фаз асинхронного электродвигателя или полярности электродвигателя постоянного тока. Реверсирование гидравлических механизмов осуществляется гидрораспределителями. В механизмах с зубчатыми коле-

138

сами (рис. 7.1, л, м) для реверсирования переключают кулачковую муфту А вправо или влево.

Для получения прерывистого движения в многошпиндельных станкахавтоматах применяют «мальтийский крест» (рис. 7.1, н). Непрерывное вращательное движение водила 1, закрепленного на ведущем валу, через палец 2 преобразуется в прерывистое вращательное движение мальтийского креста 3. Поворот осуществляется до тех пор, пока палец не выйдет из зацепления с пазом мальтийского креста, если мальтийский крест имеет z пазов, то передаточное отношение механизма i =1 z .

z .

Кинематические схемы металлорежущих станков. Под кинематиче-

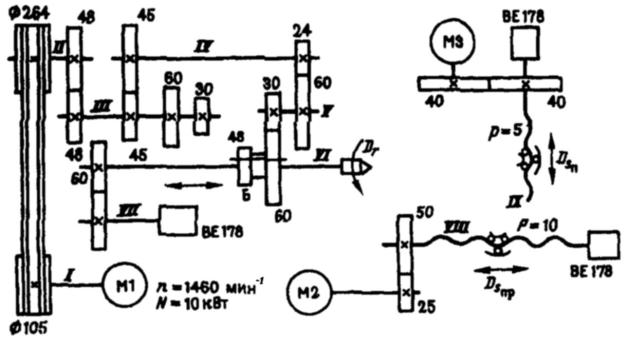

ской схемой понимают условное изображение всех механизмов и передач, которые передают движение от привода к исполнительным органам металлорежущего станка. На рис. 7.2 показана упрощенная кинематическая схема станка с ЧПУ модели 16К20Ф3С32.

Рис. 7.2. Кинематическая схема токарного станка с ЧПУ модели 16К20Ф3С32

Главное движение. Вращение шпинделя осуществляется от электродвигателя постоянного тока М1. В шпиндельной бабке переключением зубчатого блока Б вручную можно получить три бесступенчатых диапазона частот вра-

139

щения шпинделя: 12,5…200; 50…800; 125…800 об/мин. Движение с вала I на вал VI (шпиндель) передается тремя возможными вариантами:

1460 105264 0,95 4848 4545 2460 3060 ;

1460 105264 0,95 4848 3060 ; 1460 105264 0,95 4848 6048 .

Частоты вращения шпинделя в одном диапазоне частично перекрываются частотами вращения шпинделя в другом диапазоне.

Движение подачи. Приводами движений продольной и поперечной подач служат электродвигатели постоянного тока: для движения продольной подачи М2, для движения поперечной подачи М3. Электродвигатели работают в сочетании с датчиками BE178. Регулирование скоростей подач – бесступенчатое. Перемещение суппорта за один импульс: продольного 0,005 мм; поперечного 0,002 мм. В качестве приводов суппортов, преобразующих вращательное движение в поступательное, использованы беззазорные шарико-винтовые пары с шагом резьбы винтов: продольного 10 мм, поперечного 5 мм.

При нарезании резьб необходимо строго согласовывать частоту вращения шпинделя и скорость перемещения продольного суппорта, исходя из условия, что за один оборот шпинделя перемещение продольного суппорта (резца) должно равняться шагу нарезаемой резьбы. Для согласования движения в станке использован датчик ВЕ178 с приводом от шпинделя через зубчатую пару

60/60.

7.2 ОБРАБОТКА ЗАГОТОВОК НА СТАНКАХ ТОКАРНОЙ ГРУППЫ

Технологический метод формообразования поверхностей заготовок точением характеризуется двумя движениями: вращательным движением заготовки (главное движение резания) и поступательным движением режущего инст-