Аксенов А. А. Технология конструкционных материалов

.pdf

110

Рис. 6.5. Углы резца в статике

У токарного резца различают главные и вспомогательные углы, которые рассматривают, исходя из следующих условий: ось резца перпендикулярна к линии центров станка; вершина резца находится на линии центров станка; совершается главное движение резания.

Передний угол γ измеряют в главной секущей плоскости между следом передней поверхности и следом плоскости, перпендикулярной к следу плоскости резания, проходящей через режущую кромку. С увеличением переднего угла уменьшается деформация срезаемого слоя, так как инструмент легче врезается в материал, снижаются силы резания и расход мощности. Одновременно улучшаются условия схода стружки, а качество обработанной поверхности заготовки повышается. Чрезмерное увеличение угла γ приводит к снижению прочности и жесткости главной режущей кромки, увеличению износа вследствие выкрашивания, ухудшению условий теплоотвода от режущей кромки. При обработке заготовок из хрупких и твердых материалов для повышения прочности и стойкости резца следует назначать меньшие значения угла γ , иногда – отрицательные. При обработке заготовок из мягких и вязких материалов угол γ увеличивают.

111

Главный задний угол α измеряют в главной секущей плоскости между следом плоскости резания и следом главной задней поверхности. Наличие угла α уменьшает трение между главной задней поверхностью инструмента и поверхностью резания заготовки, что уменьшает износ инструмента по главной задней поверхности. Чрезмерное увеличение угла α приводит к снижению прочности режущей кромки. Угол α назначают, исходя из величины упругого деформирования материала обрабатываемой заготовки.

Вспомогательный задний угол α1 измеряют во вспомогательной секущей плоскости между следом вспомогательной задней поверхности и следом плоскости, проходящей через вспомогательную режущую кромку перпендикулярно к основной плоскости. Наличие угла α1 уменьшает трение между вспомога-

тельной задней поверхностью инструмента и обработанной поверхностью заготовки.

Угол заострения β – угол между следами передней и задней поверхно-

стей. Определяется как β = 90 −(γ +α).

Угол резания δ – угол между следом передней поверхности и следом плоскости резания. Определяется по формуле δ = 90 −γ .

Углы резания и заострения являются зависимыми от переднего и заднего, но применяются как определяющие при инженерных расчетах резания конкретных материалов.

Угол в плане ϕ – угол между проекцией главной режущей кромки на ос-

новную плоскость и направлением движения подачи – оказывает значительное влияние на шероховатость обработанной поверхности. С уменьшением угла ϕ шероховатость обработанной поверхности снижается. Одновременно увеличивается активная рабочая длина главной режущей кромки. Сила и температура резания, приходящиеся на единицу длины кромки, уменьшаются, что снижает износ инструмента. С уменьшением угла ϕ возрастает сила резания, направ-

112

ленная перпендикулярно к оси заготовки и вызывающая ее повышенную деформацию, а также возможно возникновение вибраций в процессе резания, снижающих качество обработанной поверхности.

Вспомогательный угол в плане ϕ1 – угол между проекцией вспомогатель-

ной режущей кромки на основную плоскость и направлением обратного дви-

жения подачи. С уменьшением угла ϕ1 шероховатость обработанной поверхно-

сти снижается, увеличивается прочность вершины резца, снижается его износ.

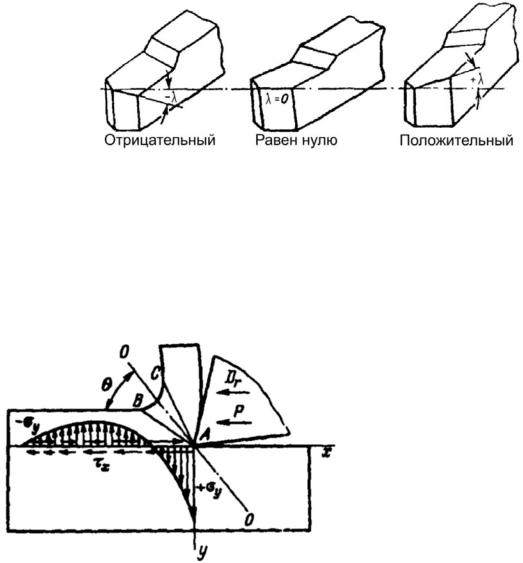

Угол наклона режущей кромки λ – угол в плоскости резания между ре-

жущей кромкой и основной плоскостью. Угол λ влияет на направление схода стружки; бывает отрицательным и положительным (рис. 6.6).

Рис. 6.6. Угол наклона режущей кромки

6.2 ФИЗИЧЕСКАЯ СУЩНОСТЬ ПРОЦЕССА РЕЗАНИЯ

Стружкообразование. Резание металлов – сложный процесс взаимодействия режущего инструмента и заготовки, сопровождающийся определенными физическими явлениями. Упрощенно процесс резания можно представить по следующей схеме. В начальный момент процесса резания, когда движущийся резец под действием силы резания Р (рис. 6.7) вдавливается в

Рис. 6.7. Упругонапряженное состояние металл, в срезаемом слое возни-

металла при обработке резанием

113

кают упругие деформации. При движении резца они, накапливаясь по абсолютной величине, переходят в пластические. В прирезцовом срезаемом слое материала заготовки возникает сложное упругонапряженное состояние: в плоскости, перпендикулярной к траектории движения резца, возникают нормальные напряжения σy , а в плоскости, совпадающей с траекторией движения резца, –

касательные напряжения τx . В точке приложения действующей силы значение

τx наибольшее, а по мере удаления от точки A τx уменьшается. Нормальные напряжения σy вначале действуют как растягивающие, затем они уменьшают-

ся и переходят в напряжения сжатия. Таким образом, срезаемый слой металла находится под действием давления резца, касательных и нормальных напряжений.

Сложное упругонапряженное состояние металла приводит к пластической деформации, а ее рост – к сдвиговым деформациям, т.е. к смещению частей кристаллитов относительно друг друга. Сдвиговые деформации происходят в зоне стружкообразования ABC , причем деформации начинаются по плоскости AB и заканчиваются по плоскости AC , в которой завершается разрушение кристаллитов, т.е. скалывается элементарный объем металла и образуется стружка. Далее процесс повторяется и образуется следующий элемент стружки.

Условно считают, что сдвиговые деформации происходят по плоскости

ОО, которую называют плоскостью сдвига. Она располагается под углом

θ≈300 к направлению движения резца. Угол θ называют углом сдвига. Нали-

чие поверхности сдвига в процессе стружкообразования и положение ее в пространстве установлены русскими учеными И.А. Тиме и К.А. Зворыкиным. Срезанный слой металла дополнительно деформируется вследствие трения стружки о переднюю поверхность инструмента.

При резании металлов образуется стружка, которую разделяют на сливную, стружку скалывания (суставчатую) и надлома.

114

Сливная стружка, появляющаяся при резании пластичных металлов, представляет собой сплошную ленту длиной до нескольких метров с гладкой прирезцовой стороной. На внешней ее стороне видны слабые пилообразные зазубрины.

Стружка скалывания, образующаяся при резании металлов средней твердости, представляет собой ленту длиной 15…20 мм с гладкой прирезцовой стороной, на внешней стороне с ярко выраженными зазубринами.

Стружка надлома образуется при резании хрупких металлов и состоит из отдельных, не связанных между собой элементов. Вид образующейся стружки зависит от физико-механических свойств металла обрабатываемой заготовки, режима резания, геометрических параметров режущего инструмента, применяемых в процессе резания смазочно-охлаждающих средств.

Вид образующейся стружки влияет на износ инструмента, шероховатость обработанной поверхности, силу резания. От вида стружки зависит возможность ее автоматического отвода из зоны резания и транспортирования. Чтобы перевести стружку из одного состояния в другое в конструкции режущего инструмента вводят стружколомательные устройства, пороги, разделительные канавки. Однако все применяемые мероприятия не решают проблем удаления стружки от заготовок и со станка, ее транспортирования и дальнейшей переработки.

Стружка, образующаяся в процессе резания, подвергается значительному пластическому деформированию, в результате которого происходят ее укорочение и утолщение. Эти изменения стружки состоят в том, что длина стружки оказывается меньше длины обработанной поверхности, а толщина – больше

толщины среза. Изменение размеров стружки характеризуется усадкой ξ = lстр.

lзаг.

и коэффициентом усадки K = ξ1 стружки. Чем пластичнее металл заготовки,

тем больше значение усадки стружки. Для заготовок из хрупких металлов ξ

115

близка к 1, а для заготовок из пластичных металлов ξ доходит до 5…7. Усадка стружки зависит от физико-механических свойств обрабатываемого металла, режима и условий резания, геометрических параметров инструмента.

Силовое взаимодействие инструмента и заготовки. Деформирование и срезание с заготовки слоя металла происходят под действием внешней силы резания, приложенной со стороны инструмента к обрабатываемой заготовке. Направление вектора силы совпадает с вектором скорости главного движения резания v . Работа, затрачиваемая на деформирование и разрушение материала за-

готовки (Pv), расходуется на упругое и пластическое деформирование метал-

ла, его разрушение, на преодоление сил трения задних поверхностей о заготовку и стружки о переднюю поверхность лезвия инструмента.

В результате сопротивления металла процессу деформирования возникают активные силы, действующие на режущий инструмент. Реактивные силы – это силы упругого ( Рy1 и Py 2 ) и пластического ( Pn1 и Pn 2 ) деформирования,

векторы которых направлены перпендикулярно к передней и задней поверхностям лезвия резца (рис. 6.8, а). Наличие нормальных сил обусловливает возник-

новение сил трения ( F1 и F2 ), направленных по передней и задней поверхно-

стям лезвия инструмента. Указанную систему сил приводят к равнодействующей силе резания:

P = Py1 + Py 2 + Pn1 + Pn 2 + F1 + F2 . |

(6.5) |

Рис. 6.8. Силы, действующие на резец (а), и разложение силы резания на составляющие (б) при обработке заготовки на универсальном токарном станке

116

Считают, что точка приложения силы резания P находится на главной режущей кромке инструмента (рис. 6.8, б). Абсолютное значение, точка приложения и направление равнодействующей силы резания в процессе обработки переменны. Это можно объяснить неоднородностью структуры материала заготовки, переменной поверхностной твердостью материала заготовки, непостоянством срезаемого слоя металла, наличием штамповочных и литейных уклонов, изменением углов γ и α в процессе резания. Для расчетов используют не рав-

нодействующую силу резания, а ее составляющие, действующие по трем взаимно перпендикулярным направлениям – координатным осям металлорежущего станка. Обозначения составляющих силы резания приведены по ГОСТ 25762-83 для универсального токарного и других станков (для станков с ЧПУ действует международный стандарт ISO 841, в котором приняты другие обозначения осей координат).

Главная составляющая силы резания для токарных станков Pz действует в плоскости резания в направлении главного движения резания по оси z . По этой силе определяют крутящий момент на шпинделе станка, эффективную мощность резания, деформацию изгиба заготовки, изгибающий момент, действующий на стержень резца, а также ведут динамический расчет механизмов ко-

робки скоростей станка. Радиальная составляющая силы резания Py действует в плоскости xOy перпендикулярно к оси заготовки, по которой определяют ве-

личину упругого отжатия резца от заготовки и деформацию изгиба заготовки в плоскости xOy . Осевая составляющая силы резания Px действует в плоскости xOy вдоль оси заготовки, по которой рассчитывают механизм подачи станка, а

также изгибающий момент, действующий на стержень резца.

При условии, |

что |

Pz > Py |

> Px , и учитывая их экспериментально полу- |

|||

ченное соотношение как 1:0,45:0,35, равнодействующая сил резания, Н |

||||||

P = P2 |

+ P2 + P2 = |

P2 |

+(0,45P )2 |

+(0,35P )2 |

=1,14P . (6.6) |

|

z |

y |

x |

z |

z |

z |

z |

|

|

|

117 |

|

|

|

|

|

|

Силу Pz определяют по эмпирической формуле, Н |

|

||||||

|

P = C |

P |

t xPz s yPz |

vnPz k |

M |

, |

(6.7) |

|

|

z |

|

|

|

P |

|

||

|

|

z |

|

|

|

|

|

|

|

|

|

|

|

|

|

z |

|

где CP – коэффициент, учитывающий физико-механические свойства материа- |

||||||||

|

z |

|

|

|

|

|

|

|

ла обрабатываемой заготовки; kM P |

– коэффициент, учитывающий факторы, не |

|||||||

|

z |

|

|

|

|

|

|

|

вошедшие в формулу, значения углов резца, материал резца и т.д. |

|

|||||||

|

Значения коэффициентов CP |

|

и kM |

P |

, а также показателей степеней |

xP , |

||

|

z |

|

|

|

|

|

z |

|

|

|

|

|

z |

|

|

|

|

yP |

и nP даны в справочниках для конкретных условий обработки. Зависимо- |

|||||||

z |

z |

|

|

|

|

|

|

|

сти силы Pz от разных факторов приведены на рис. 6.9, из их анализа можно сделать вывод, что наибольшее влияние на возрастание силы Pz оказывает уве-

личение глубины резания, меньшее влияние – увеличение подачи, а при увеличении скорости резания и угла ϕ (с 300 до 600) уменьшается усилие резания.

Рис. 6.9. Графические зависимости силы Pz |

от глубины резания t (а), подачи s (б), |

|

скорости резания v (в) и главного угла в плане ϕ (г) |

|

|

Крутящий момент на шпинделе станка, Н м |

|

|

МКР = |

Pz DЗАГ . . |

(6.8) |

|

2 |

|

Эффективной мощностью называют мощность, расходуемую на процесс деформирования и срезания с заготовки слоя металла. При точении цилиндрической поверхности на токарно-винторезном станке эффективная мощность, кВт

|

118 |

|

|

|

|

|

Ne = |

Pz v |

= |

Px nsПР |

, |

(6.9) |

|

60 103 |

60 106 |

|||||

|

|

|

|

где n – частота вращения заготовки, мин-1. Мощность электродвигателя станка, кВт

N |

|

= |

Ne |

, |

(6.10) |

|

|

||||

|

Э |

|

η |

|

|

где η – КПД механизмов и передач станка.

Наростообразование при резании металлов. При обработке пластич-

ных металлов резанием на передней поверхности лезвия инструмента образуется металлический наплыв, который называют наростом. Это сильно деформированный металл высокой твердости, структура которого отличается от структур обрабатываемого металла и стружки.

Образование нароста объясняется тем, что геометрическая форма инструмента не идеальна для обтекания ее металлом. При некоторых условиях обработки силы трения между передней поверхностью инструмента и частицами срезаемого слоя металла становятся больше сил внутреннего сцепления, и при определенных температурных условиях металл прочно закрепляется на передней поверхности лезвия инструмента.

В процессе обработки резанием размеры и форма нароста непрерывно меняются в результате действия сил трения между отходящей стружкой и внешней поверхностью нароста. Частицы нароста периодически уносятся стружкой, переходят на обработанную поверхность заготовки, иногда нарост целиком срывается с передней поверхности инструмента и тут же вновь образуется (рис. 6.10, а). Объясняется это тем, что нарост находится под действием силы трения F , сил сжатия P1 и P2 , силы растяжения Q (рис. 6.10, б). С изме-

нением размеров нароста меняется соотношение действующих сил. Когда сум-

ма сил P1 , P2 и Q становится больше силы трения F , происходит разрушение

119

и срыв нароста. Частота срывов нароста зависит от скорости резания и достигает нескольких сотен в секунду.

Рис. 6.10. Схемы образования и разрушения нароста (а) и силы, действующие на нарост (б)

Нарост существенно влияет на процесс резания и качество обработанной поверхности заготовки, так как при его наличии меняются условия стружкообразования.

Положительное влияние нароста состоит в том, что при его наличии меняется форма передней поверхности лезвия инструмента, это приводит к увеличению главного переднего угла, а следовательно, к уменьшению силы резания. Вследствие высокой твердости нарост способен резать металл. Нарост удаляет центр давления стружки от главной режущей кромки, в результате чего уменьшается износ режущего инструмента по передней поверхности лезвия. Нарост улучшает теплоотвод от режущего инструмента.

Отрицательное влияние нароста состоит в том, что он увеличивает шероховатость обработанной поверхности. Частицы нароста, внедрившиеся в обработанную поверхность, при работе детали с сопрягаемой деталью вызывают повышенный износ пары. Вследствие изменения наростом геометрических параметров режущего инструмента меняются размеры обрабатываемой поверхности в поперечных диаметральных сечениях по длине заготовки, и обработанная поверхность получается волнистой. Из-за изменения переднего угла инструмента меняется сила резания, что вызывает вибрацию узлов станка и инструмента, а это, в свою очередь, ухудшает качество обработанной поверхности.