- •Тема 7. Станки сверлильно-фрезерно-расточной группы[1 ]

- •7.1. Классификация и выбор основных технических характеристик станков сверлилыю-фрезерно-расточной груп

- •7.2. Сверлильные станки. Конструкции

- •7.2.1. Вертикально-сверлильные станки (всс)

- •7.3. Расточные станки. Конструкции

- •7.3.1 Горизонтальные расточные станки (грс)

- •7.4. Специализированные сверлильные и расточные станки.

- •7.4.1. Станки для глубокого сверления и растачивания.

7.3. Расточные станки. Конструкции

7.3.1 Горизонтальные расточные станки (грс)

предназначены для обработки корпусных деталей и отличаются большой степенью универсальности.

Кроме расточных работ на них можно проводить сверление, нарезание внутренних и наружных резьб, развертывание, зенкование, обтачивание цилиндрических поверхностей и торцов, фрезерование концевыми и торцовыми фрезами

Расширению технологических возможностей способствует оснащение станков монтируемыми стационарно или навесными на переднем торце шпиндельной бабки планетарными суппортами (плансуппортами), которые обеспечивают возможность радиальной подачи инструмента при обработке и позволяют выполнять растачивание отверстий различного диаметра одним инструментом, протачивание канавок, подрезку торцов и другие подобные операции. В станках с ЧПУ радиальное перемещение резцедержателей плансуппорта может являться одной из автоматически управляемых координат станка. Области применения и основные особенности различных типов ГРС приведены в табл.7.10.

В качестве основных параметров ГРС используемых при построении типоразмерных рядов (ГОСТ 2110-85) принимаются ширина рабочей поверхности стола и диаметр выдвижного шпинделя.

Станины станков с крестовым столом выполняются, как правило, цельными, а с подвижной стойкой - составными. В обоих случаях для обеспечения жесткости станка при работе необходимо предусмотреть жесткий, качественный фундамент. Направляющие скольжения подвижных рабочих органов выполняются прямоугольными и обеспечивают длительное сохранение точности.

Таблица 7.10. Основные типы горизонтально-расточных станков

|

Тип и схемы станков |

Основные компоновочные и конструктивные особенности |

Область применения |

|

С неподвижной стойкой и крестовым столом

1) |

Станки с выдвижным шпинделем, вертикально перемещаемой по неподвижной стойке шпиндельной бабкой; крестовым поворотным столом; подвижной вдоль оси задней стойкой с люнетом для поддержания длинных расточных оправок (а) или без задней стойки (б)

|

Станки с шириной рабочей поверхности стола 800 - 2000 мм и диаметром выдвижного шпинделя 80 - 160 мм. Используются для обработки корпусных деталей в условиях единичного и мелкосерийного производства, а при оснащении устройствами ЧПУ - в серийном производстве

|

|

С поперечно-подвижной стойкой и продольно- подвижным столом

2) |

Станки с выдвижным шпинделем, вертикально перемещаемой по поперечно- подвижной стойке шпиндельной бабкой; продольно- подвижным поворотным столом. Стойка, как правило, выполняется портального типа с симметричным расположением шпиндельной бабки между направляющими стойки

|

Станки с шириной рабочей поверхности стола 800 - 2000 мм и диаметром выдвижного шпинделя 80 - 160 мм. Используются для обработки корпусных деталей в условиях единичного и мелкосерийного производства, а при оснащении устройствами ЧПУ - в серийном производстве

|

|

С продольно-подвижной стойкой и поперечно- подвижным столом

3) |

Станки с выдвижным шпинделем (с выдвижным шпинделем и ползуном); вертикально перемещаемой по продольно-подвижной стойке шпиндельной бабкой и поперечно-подвижным поворотным столом. Станки могут оснащаться задней стойкой

|

Станки с шириной рабочей поверхности плиты стала до 2500 мм и более, диаметром выдвижного шпинделя 125 - 320 мм. Используются для обработки средних и крупных корпусных деталей в условиях единичного и мелкосерийного производства

|

|

С крестовой или продольно- подвижной стойкой и неподвижным новоротным или неповоротным столом

4) |

Станки с выдвижным шпинделем (ползуном); вертикально перемещаемой шпиндельной бабкой на крестовой (а) или продольно-подвижной (б) стойке; столом-плитой, на которую устанавливается . обрабатываемая деталь или поворотный стол. Станки с крестовой стойкой могут изготовляться в переносном варианте

|

Используются для обработки крупных и особо крупных деталей произвольной формы в единичном и серийном производства

|

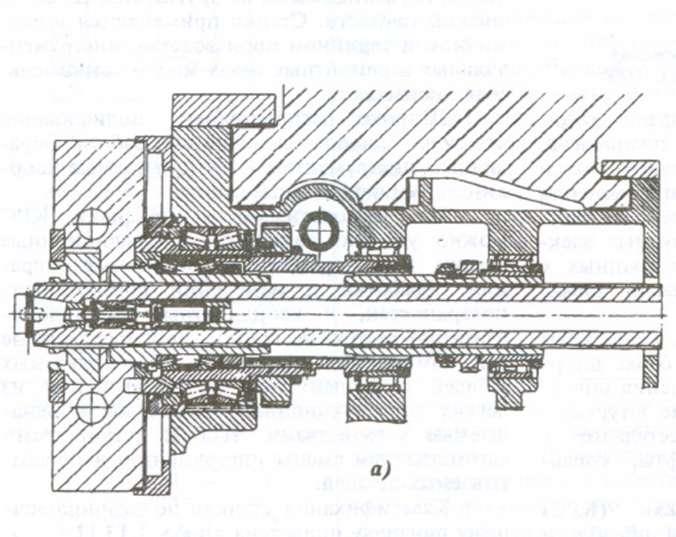

Рис. 7.12. Механизм зажима инструмента в шпинделе станка

Рис.7.13. Шпиндельный узел расточного станка:

а - со встроенным плансуппортом; б - с навесным илансулпортом

В современных моделях станков используются стальные закаленные направляющие базовых узлов при пластмассовом покрытии по основным несущим граням и опорах качения по боковым 1раням. В некоторых крупных ГРС используются гидростатические направляющие стола и стойки, либо системы гидроразгрузки направляющих скольжения. Шпиндельное устройство ГРС состоит из расточного и полого фрезерного шпинделей, причем расточной шпиндель перемещается в осевом направлении внутри фрезерного шпинделя и вращается вместе с ним в подшипниковых опорах. Расточной шпиндель имеет внутренний конус Морзе или с конусностью 7 : 24 для установки инструментальных оправок. В станках с ЧПУ расточной шпиндель оснащается устройством автоматического зажима-разжима инструмента (рис.7.12). Полый фрезерный шпиндель на переднем конце снабжен фланцем, имеющим посадочную наружную цилиндрическую поверхность, торцовые шпоночные пазы (шпонки) и резьбовые отверстия для закрепления инструментов или приспособлений. Встроенная планшайба с радиальным суппортом монтируется на дополнительном шпинделе, охватывающем полый шпиндель, поэтому при оснащении станка плансуппортом и сохранении размера расточки под переднюю опору шпиндельного устройства диаметр выдвижного шпинделя уменьшается. На рис. 7.1 показан разрез по шпинделю бабки станка, оснащенного: встроенным плансуппортом и навесным плансуппортом. В станках с ЧПУ используются программно-управляемые плансуппорты, обеспечивающие точное позиционирование резца в автоматическом цикле, а следовательно, дополнительные возможности обработки - растачивание отверстий со сложным профилем продольного сечения, компенсацию износа инструмента и т.д.

Вращение шпинделя осуществляется от асинхронного электродвигателя через многоступенчатую коробку скоростей либо от регулируемого электродвигателя постоянного тока с использованием зубчатого перебора (рис.7.14) с ограниченным количеством ступеней (две-четыре).

Рис.7.14. Привал главного движения горизонтально-расточного станка с ЧПУ

Осевое перемещение шпинделя, радиальное перемещение суппорта планшайбы, перемещения стола и шпиндельной бабки осуществляются от общего, групповых или индивидуальных электродвигателей. Конструкция с использованием регулируемых электродвигателей, непосредственно связанных с шариковыми винтовыми передачами, характерна для станков с ЧПУ.

Станки с ручным управлением снабжают расположенным на шпиндельной бабке штурвальным устройством для перемещения шпиндельной бабки и стола. Включение штурвального устройства в работу осуществляется с помощью электромагнитной муфты, управляемой с пульта станка.

7.2.3. Координатно-расточные станки (КРС) предназначены для окончательной обработки отверстий и плоскостей, требования к геометрии и взаимному расположению которых находятся на высшем уровне требований к точности, предъявляемой к деталям общего машиностроения. На КРС, в основном, выполняют следующие виды обработки: растачивание, развертывание, сверление и резьбонарезание, подрезка торцов, чистовое фрезерование. Кроме того, на этих ставках во многих случаях проводятся разметка и измерения деталей, обрабатываемых на других станках более низкой точности. Станки применяются в единичном и серийном производстве, инструментальных и ремонтных цехах машиностроительных производств.

Широко распространена модификация станков, приспособленная для работы абразивным инструментом - так называемые координатно-шлифовальные станки.

По технологическому признаку КРС можно условно разделить на традиционные станки, используемые для финишных операций обработки и измерений обработанных поверхностей, и координатные сверлильно-фрезерно-расточные станки, приспособленные для комплексной обработки обрабатываемых деталей с умеренными припусками или из легких конструкционных материалов и оснащаемые устройствами ЧПУ и устройствами автоматизации смены инструментов и обрабатываемых деталей.

Классификация станков по компоновочному признаку приведена в табл.7.11

Таблица 7.11. Основные типы координатно-расточных станков

|

Тип и схемы станков |

Основные компоновочные и конструктивные особенности |

Область применения |

|

Одностоечные

1) |

Вертикальные одношпиндель- ные станки с выдвижным шпинделем. Шпиндельная головка смонтирована с возможностью установочного перемещения по призматической колонне, закрепленной на жесткой станине, которая служит также основанием неподвижного по высоте крестового стола

|

Станки с шириной стола 250 - 630 мм. Используются в единичном и мелкосерийном производстве

|

|

Одностоечные с невыдвижным шпинделем

2) |

Вертикальные одношпиндель- ные станки с невыдвижным шпинделем. Шпиндельная головка смонтирована на направляющих колонны с возможностью рабочих и вспомогательных перемещений. Неподвижный по высоте крестовый стол также смонтирован на жесткой, общей для него и призматической колонны, станине

|

Станки с шириной стола 400 - 630 мм. Оснащенные устройством ЧПУ и, в некоторых случаях, устройствами автоматической смены инструментов используются в повторяющемся мелкосерийном и серийном производстве

|

|

Двухстоечные

3) |

Станки с вертикальным (а) или вертикальным и горизонтальным (б) выдвижными шпинделями. Вертикальная бабка смонтирована на траверсе с возможностью горизонтального перемещения по ней; траверса имеют вертикальное установочное перемещение по стойкам портала, закрепленного на станине, которая служит также основанием подвижного по одной координате (продольное направление) стола

|

Станки с шириной стола 400 - 2000 мм. Используются в единичном и мелкосерийном производстве. При оснащении горизонтальной шпиндельной бабкой и поворотным столом обеспечивается прецизионная обработка корпусных деталей без их переустановки

|

|

Двухстоечные с невыдвижным шпинделем

4) |

Вертикальные одношпиндель- ные станки с выдвижным шпинделем. Шпиндельная бабка смонтирована с возможностью горизонтального перемещения по траверсе, вертикальным перемещением которой по направляющим стоек неподвижного портала осуществляются установочные и рабочие перемещения по оси шпинделя. Портал установлен на жесткой станине, служащей также основанием подвижного по одной координате стола

|

Станки с шириной стола 800 - 2000 мм. Оснащенные поворотными автоматизированными столами и угловыми головками станки используются для многосторонней прецизионной обработки средних и корпусных деталей произвольной формы в мелкосерийном и серийном производстве

|

В качестве основного параметра КРС принимается ширина рабочей поверхности стола.

Станины, стойки и другие элементы несущей системы КРС изготовляют из высококачественных чугунов с естественным или искусственным старением и проектируют таким образом, чтобы подвижные рабочие органы никогда не располагались на базовых деталях консольно, а деформации под действием нагрузок и тепла были по возможности симметричными относительно плоскостей симметрии станка. Жесткость хорошо оребренных станин коробчатого сечения обеспечивает возможность установки станков даже крупных размеров на три точки опоры, что снижает влияние воздействий на станок со стороны фундамента.

Направляющие рабочих органов КРС по профилю бывают чаще всего комбинированными (одна V-образная, другая - плоская), либо прямоугольными. Для обеспечения минимальных погрешностей траекторий рабочих органов продольный профиль направляющих выполняется таким, чтобы компенсировать упругие деформации базовых деталей при перемещении рабочего органа. В связи с этим, основным типом направляющих являются направляющие скольжения, в которых чугунные направляющие базовых деталей с непрямолинейным профилем взаимодействуют с антифрикционными пластмассовыми накладками на направляющих с прямолинейным профилем подвижных рабочих органов.

В направляющих качения, которые "применяются, в основном, в координатных сверлильно-фрезерно-расточных станках используют чугунные закаленные направляющие в сочетании с роликами достаточно большого диаметра, обеспечивающими умеренное давление на опорные поверхности. На рис. 7.15 показаны типовые схемы направляющих рабочих органов станков.

Рис. 7.15. Типовые схемы направляющих координатно-расточных станков

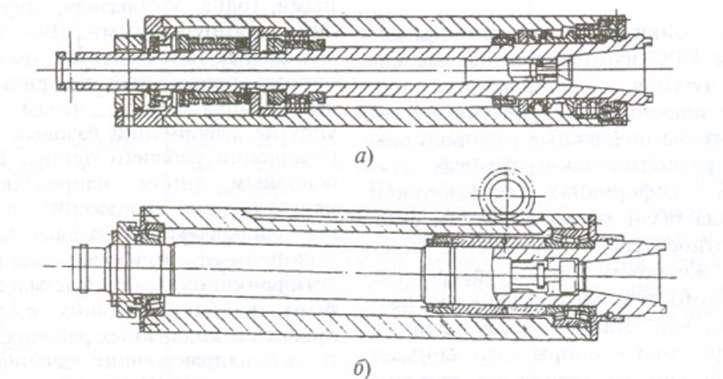

Шпиндельные узлы, чаще всего пиноль- ного тина, монтируют на суперпрецизионных подшипниках. Традиционно используют регулируемые роликовые радиальные подшипники в сочетании с упорным подшипником в передней опоре, расположение которого вблизи конца шпинделя способствует уменьшению линейного смещения этого конца при тепловых деформациях. Можно использовать также в обеих или одной, преимущественно передней опоре, дугитексированные радиально-упорные шарикоподшипники, хорошо воспринимающие умеренные радиальные и осевые нагрузки при достаточно высоких частотах вращения. На рис. 7.165показаны распространенные конструктивные схемы шпиндельных узлов КРС. Концы шпинделей с конусом Морзе используют только в станках небольших размеров. В шпиндельный узел станков с конусностью 7 : 24 встраивают механизм ручного или автоматического зажима инструмента, а при автоматической смене и устройство для очистки конуса и хвостовика инструмента от загрязнения. В станках с ЧПУ используют и невыдвижные шпиндели, а рабочие и установочные перемещения осуществляют шпиндельной бабкой или поперечиной.

Привод главного движения осуществляется от асинхронного двигателя через коробку скоростей для малых станков с ручным управлением или от регулируемого электродвигателя с использованием двух-, трехступенчатого перебора.

Привод подачи шпинделя в станках с ручным управлением получает движение от главного привода, имеет небольшую коробку подач и механизм включения тонкой ручной подачи от отдельного маховичка. В некоторых ручных станках и во всех станках с ЧПУ привод подачи шпинделя выполняется независимым - от регулируемого двигателя с возможностью регулирования минутной подачи в широких пределах и осуществления быстрых перемещений.

Перемещение стола и шпиндельной головки по траверсе на станках с ручным управлением осуществляется вручную либо механизировано, но с ручной доводкой в заданную координату. Такие станки снабжены оптическими счетными устройствами линейных координат с точностью отсчета 0,001 мм (для шпиндельных устройств могут использоваться системы отсчета более грубые с точностью отсчета 0,01 мм). В станках с автоматическим позиционированием используют типовые для станков с ЧПУ приводы подачи в прецизионном исполнении и измерительные системы с непосредственным измерением положения рабочего органа, высокой разрешающей способностью (дискретность отсчета 0,001 и даже 0,0001 мм) и блоками управления, обеспечивающими коррекцию результатов точности и повторяемости позиционирования.

Рис.7.16. Шпиндельные узлы координатно-расточных станков:

а - с цилиндрическими роликоподшипниками шпинделя; 6-е коническими

Характерной особенностью привода перемещений траверсы в станках с ЧПУ является использование двух винтовых механизмов с раздельными электродвигателями, расположенных на каждой стойке портала и управляемых от раздельных согласованных между собой измерительных преобразователей, что обеспечивает постоянную параллельность траверсы рабочей поверхности стола.

Для повышения точности расточных работ в КРС используются зажимные устройства для фиксации подвижных рабочих органов в заданном положении. Конструкция таких устройств предусматривает тарированное усилие зажима и должна исключать при срабатывании какой-либо сдвиг фиксируемого рабочего органа. Например, зажим может осуществляться через закрепленные на подвижных рабочих органах ленты, жесткие в направлении перемещения и податливые в поперечном направлении (см. рис.7.15).

Практически во всех современных станках используют автоматические системы компенсации деформации станины при перемещении стола и автоматической стабилизации температуры корпусных деталей с целью уменьшения тепловых деформаций станка.

Значительно расширяются технологические возможности КРС при использовании поворотных и наклонно-поворотных делительных столов, оснащенных оптическими, индукционными или фотоэлектронными измерительными преобразователями и обеспечивающих поворот и наклон рабочей планшайбы с точностью ± (3 ÷ 5)".